| Titel: | Constructionsfehler bei Siederohrkesseln. |

| Fundstelle: | Band 218, Jahrgang 1875, S. 91 |

| Download: | XML |

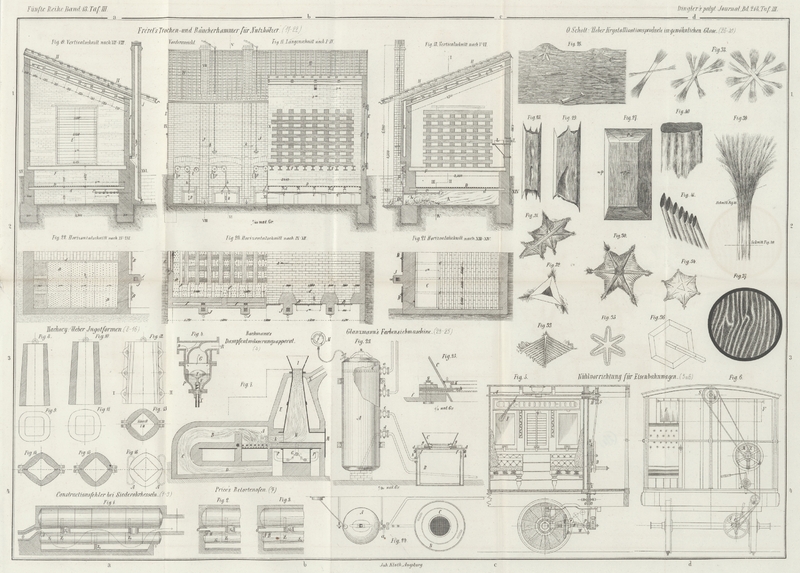

Constructionsfehler bei

Siederohrkesseln.

Mit Abbildungen auf Taf.

III [a/4].

Constructionsfehler bei Siederohrkesseln.

C. H. Schneider, Civil-Ingenieur für Maschinenwesen

in Leipzig, berichtet in der Zeitschrift des Vereins deutscher Ingenieure, 1875 S.

481 ff. über eine nicht uninteressante Kesselexplosion.

Ein Dampfkessel, welcher aus einem Hauptkessel von 8m,35 Achsenlänge, 1m,325 Durchmesser und einem Siederohre von

derselben Länge und 0m,8 Durchmesser

bestand, war bestimmt, die aus einem Schweißofen entweichenden Verbrennungsproducte

der Dampfentwickelung dienstbar zu machen und zu dem Ende in der durch Fig. 1 bis 3 dargestellten

Weise so eingemauert worden, daß die durch den Fuchs O

dem KesselKcssel zugeführten Heizgase infolge der senkrecht zur Kesselachse stehenden

Zungen Z₁, Z₂

und Z₃ an demselben nach einer Schlangenlinie

vorbeigeführt wurden. Nachdem der Kessel, der anfänglich neu und aus gutem Bleche

gefertigt, während eines Jahres dem fortgesetzten Betriebe eines Schweißofens

entsprechend benützt worden war, explodirte derselbe plötzlich. Das Siederohr zeigte

an der Stelle A einen Riß, der fast den vierten Theil

des Umfanges desselben ausmachte. Der Riß wurde herausgehauen, das Siederohr durch

Aufnieten eines Stückes Blech ausgebessert, welches in der durch Fig. 2 dargestellten Weise

mit Chamottesteinen belegt wurde. Nachdem der Kessel während sechs Wochen benützt

worden war, explodirte derselbe wieder; das Siederohr zeigte an der Stelle B einen Riß, der sich über den vierten Theil des

Rohrumfanges erstreckte. Das Siederohr wurde ausgebessert, und die Flickstellen in

der durch Fig.

3 dargestellten Weise mit Chamottesteinen belegt; hierauf ist keine

Störung im Betriebe des Kessels wieder eingetreten.

Möglichst genaue Messungen der Blechstärken des Siederohres an der Stelle der Risse

ließen im Vergleich zu den an anderen Stellen gemessenen Blechstärken keinen

Verschleiß des Bleches wahrnehmen; wohl aber bemerkte man, daß das Blech in der Nähe

der Risse sehr spröde war und einen körnigen Bruch besaß, während die Enden des den

Riß enthaltenden, aus dem Siederohre herausgehauenen viereckigen Blechstücke in

beiden Fällen bessere Structur zeigten.

Diese Erscheinung erklärt sich dadurch, daß die heißen Gase, welche aus dem Ofenfuchs

zu dem Kessel geleitet wurden, zufolge der Zunge Z₁ zuerst auf dem Schuß S₁ des

Siederohres trafen und an der Stelle ihres Auftreffens eine lebhafte

Dampfentwickelung hervorriefen, der gebildete Dampf aber nicht fortwährend durch den

Stutzen S₂ nach dem Dampfraume des Kessels

entweichen konnte, da der Schuß S₁ cylindrisch

und der folgende S₃ in denselben eingeschoben

war, sich also längs des Schusses S₁ eine

Dampfblase bildete, welche der Abkühlung des Bleches hindernd entgegentrat.

Die Umstände, unter welchen der Kessel sonst arbeitete, waren einem Siedeverzug sehr

günstig, und konnte das in seiner Structur veränderte Blech einer möglicherweise in

Folge des Siedeverzuges eintretenden Drucksteigerung nicht widerstehen, es riß.

Nachdem das Siederohr bis an dem Stutzen S₁ mit

Chamottesteinen bedeckt wurde, war die auf eine Stelle concentrirte intensive

Einwirkung der Heizgase entfernt und die Dampfbildung an dieser Stelle

verhindert.

Correct wäre es gewesen, wenigstens dem vorderen Theil des Siederohres eine Neigung

bis zum Stutzen zu geben, oder noch richtiger nur einen Stutzen zur Verbindung mit

dem Hauptkessel anzuwenden, diesen aber an der höchsten Stelle des geneigten Sieders

anzuordnen.

L.

Tafeln