| Titel: | Foulis' Maschinen zum Füllen und Entleeren der Gasretorten; von L. Ramdohr. |

| Fundstelle: | Band 220, Jahrgang 1876, Nr. , S. 221 |

| Download: | XML |

Foulis' Maschinen zum Füllen

und Entleeren der Gasretorten; von L. Ramdohr.

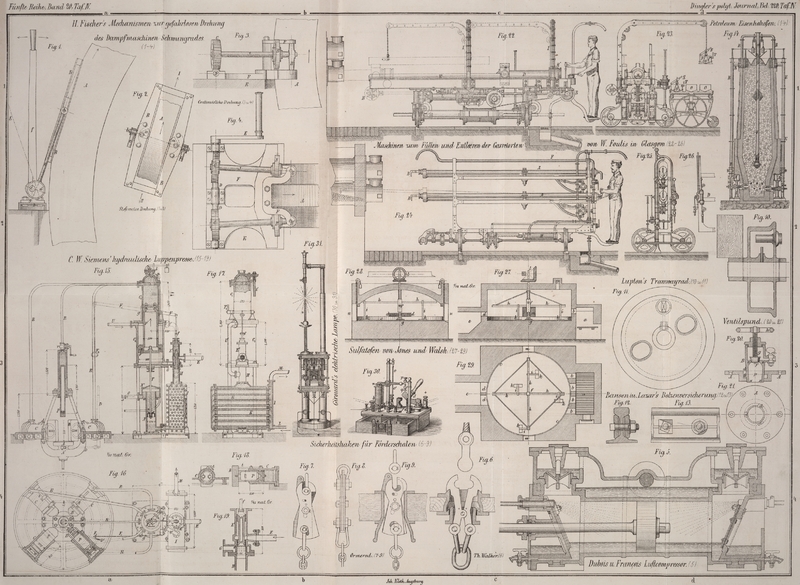

Mit Abbildungen auf Taf. IV [b.d/1].

Ramdohr, über Foulis' Maschinen zum Füllen etc.

der Gasretorten.

Bei der Herstellung des Leuchtgases gibt es keine durch

Menschenhände zu verrichtende Arbeit, welche sowohl ihrem

Umfange als ihrer Bedeutung nach wichtiger wäre, als das Füllen

und Entleeren der Retorten. Beide Arbeiten müssen in möglichst

kurzer Zeit ausgeführt werden, wenn die Ausbeute an Gas und

Kokes die erreichbar höchste und eine sehr nachtheilige

Abkühlung der Retorten so viel als möglich vermieden werden

soll. Für den regelmäßigen Gang der Oefen ist die größte

Regelmäßigkeit in der Wiederkehr des Entleerens und Füllens der

Retorten erforderlich, und wenn die disponible Wärmemenge eines

Ofens annähernd eine gleichmäßige sein und bleiben soll, so muß

auch die von dem Ofen verlangte Arbeit eine gleichmäßige sein,

d. h. es muß jeder einzelnen Retorte stets genau dieselbe

Kohlenmenge zugeführt und letztere in der für die Destillation

günstigsten Weise gleichmäßig vertheilt werden. Diese Arbeiten

sind aber am vollkommensten gewiß nur durch mechanische

Vorrichtungen auszuführen. In gerechter Würdigung dieser

Thatsachen ist man denn auch seit vielen Jahren bemüht gewesen,

derartige Vorrichtungen herzustellen; den kräftigsten Anstoß

haben diese Bemühungen aber erst durch wiederholte Strikes der

Gasanstaltsarbeiter in England erhalten. Die neuesten und nach

dem übereinstimmenden Urtheil vieler Sachverständigen besten

Maschinen zum Füllen und Entleeren der Retorten sind die von W.

Foulis, Chefingenieur der Glasgower

Gasgesellschaft zu Dawsholm bei Glasgow, angegebenen.

Beschreibung und Abbildung dieser Vorrichtung entnehmen wir dem

Engineering, Bd. 18 S. 263,

schicken indeß der erstern einige, dem Journal für

Gasbeleuchtung (1875 Nr. 4) entlehnte, kurze

geschichtliche Notizen voraus.

Der erste Versuch, die Einführung der Kohlen und das Ausziehen

der Kokes mit mechanischen Hilfsmitteln zu bewirken, gingen von

dem Altmeister der Gasindustrie, Clegg, aus, welcher ein aus Eisenstäben gebildetes Tuch

ohne Ende durch die Retorte leitete. Constructive

Schwierigkeiten, der geringe Werth der erzielten Kokes und ein

sehr großer Brennmaterialaufwand brachten diesen Versuch zum

Scheitern.

Im J. 1840 versuchte Brunton,

allerdings auch erfolglos, die Retorte durch einen Rumpf zu

füllen und die Kokes durch einen Kolben auszustoßen. Spätere

Versuche, welche dahin gingen, den Bewegungsmechanismus im

Innern der Retorte durch eine Schnecke zu ersetzen, waren gleich

erfolglos.

Der erste Versuch zu einem wirklichen „Steam

Stocker“ stammt von Georg Michael, welcher eine Anzahl gewöhnlicher Retorten durch

eine einzige größere und gemauerte Retorte ersetzte, diese durch

Oeffnungen von oben füllte, in ihr mittels einer durch

Dampfkraft bewegten Harke die Kohlen gleichmäßig ausbreitete und

ebenfalls durch Dampfkraft mittels einer Schaufel die Kokes

auszog. Indeß erschien auch diese Einrichtung unzweckmäßig für

die Gasfabrikation, während für Kokesofenanlagen ähnliche

Dispositionen sich als entsprechend erwiesen haben.

Längere Zeit hindurch wirklich benützt wurde eine im J. 1860 in

dem Gaswerke zu Preston von Green

angelegte Vorrichtung. Ein vor dem Ofen auf Schienen laufender

Wagen trug einen Ziehhaken und eine Lademulde, beide so

eingerichtet, daß sie in beliebigen Höhen je nach der Lage der

Retorten eingestellt werden konnten. Die Vor- und

Rückwärtsbewegung dieser Theile erfolgte durch Kupplung mit

einer Transmissionswelle, welche parallel mit der Ofenfront an

der gegenüber liegenden Wand des Retortenhauses umlief.

Im J. 1867 wurde von Best und Holden ein neues System in dem Gaswerke

zu Dublin ausgeführt (vgl. 1870 196

266). Jeder Ofen enthält

9 durchgehende Retorten, welche so angeordnet sind, daß je 3

Retorten wage- und senkrecht sich in einer Linie befinden. Je

drei über einander liegende Retorten sind an jedem Ende durch

ein gemeinschaftliches Mundstück verbunden, welches ein Steigrohr trägt und durch einen Deckel geschlossen wird.Wegen der

schwierigen Dichtung dieses einen großen Deckels hat man später

jeder einzelnen Retorte selbstständige Mundstücke

gegeben. Das Laden und Ziehen der Retorten wird durch

4 Maschinen bewirkt, von denen vor und hinter den Oefen je zwei

in Thätigkeit sind, weil jede derselben nur bis zur Mitte der

Retorten ein- und ausfahren kann. Jede Maschine besteht aus

einem auf Schienen fahrbaren Wagen, auf welchem sich ein

Dampfkessel und eine mit Umsteuerung versehene

Zwillings-Dampfmaschine befindet, die mittels Ketten ohne Ende

zwei andere kleinere Wagen in die Retorten ein- oder aus

denselben herausfährt. An dem einen dieser kleinen Wagen

befinden sich drei Zieheisen, an dem andern drei Lademulden.

Ueber jedem Hauptwagen sind die zur halben Füllung von 9

Retorten erforderlichen Kohlen auf einer Bühne gelagert und

werden durch geeignete Vorrichtungen auf die Lademulden zu je

⅓ vertheilt. Ziehen und Füllen der Retorten erfolgt stets

von beiden Seiten gleichzeitig. — Auch dieser Apparat

zeigte Uebelstände, welche von seiner weitern Einführung

abhielten; namentlich fand durch das gleichzeitige Ziehen und Laden von je drei Retorten eine

zu starke Abkühlung des Ofens statt, und außerdem konnte die

Maschine nicht benützt werden, wenn eine Retorte schlackte,

defect wurde oder nicht genau in der ursprünglichen Lage

verblieb.

Holden verbesserte diese seine

Einrichtung späterhin dadurch, daß er jedes Zieheisen und jede

Mulde ausschaltbar machte und die Bewegung des Apparates mittels

eines Drahtseiles von einer feststehenden Maschine aus

bewirkte.

Etwa zu gleicher Zeit wurde in einem andern Londoner Gaswerke

eine wesentlich einfachere Maschine von Dunbar und Nicholson in

Thätigkeit gesetzt. Dieselbe hat nur ein Zieheisen und nur eine Lademulde, welche beide in der Höhe

beliebig verstellbar sind. Das Zieheisen besteht sehr

vortheilhaft aus einer Reihe von Ziehklinken, die auf einer

Stange vertheilt angebracht sind. Die ganze Vorrichtung befindet

sich auf einem unter dem Dache und zwischen den Oefen und der

Umfassungswand hin und her fahrbaren Laufkrahn, welcher mit

einer Dampfmaschine ausgerüstet ist, die mittels beweglicher

Rohrverbindungen von einem stationären Dampfkessel aus gespeist

wird.

Eine neue Anordnung ist 1872 in Dublin von Sommerville und Robinson

ausgeführt. Sie vertheilt die Arbeit des Ziehens und die des

Ladens auf zwei verschiedene Maschinen, deren jede ihren

besondern Kessel und eine kleine Dampfmaschine hat. Jede

Maschine befindet sich auf einem Wagen, der auf Schienen längs

des Retortenhauses sich fortbewegt. Die Bewegung wird dem

Zieheisen und der Lademulde von den Dampfmaschinen aus durch

Ketten ohne Ende mitgetheilt. Beide sind durch geeignete

Vorrichtungen in der Höhe je nach der Höhe der Retorten

verstellbar. Die Lademulde besteht aus zwei neben einander

liegenden Mulden, die sich so entleeren, daß die Kohlen von

außen nach dem Mittelpunkte der Retorte zu ausgeworfen werden.

Das Füllen derselben mit Kohlen geschieht während des

Einfahrens, indem eine Schraube über den Oefen die Kohlen

vertheilt und sie mittels eines geöffneten Rumpfes der

entsprechenden Retorte zuführt.

Im J. 1873 wurde eine Maschine von Mann ausgeführt, welche in Betreff der verschiedenen

Bewegungsmechanismen sehr complicirt ist. Auch hier ist die

Arbeit des Ziehens und Ladens auf zwei Maschinen vertheilt, bei

welchen beiden das Zieheisen und die Lademulde je nach der Höhe

der Retorten eingestellt werden können. Die Stange des erstern

ist hohl und mit Wasser gefüllt. Die eigentliche Schaufel

schwingt um einen Bolzen und wird mit der Hand horizontal

gestellt, in die Retorte eingeführt und am Ende derselben in

verticale Stellung gebracht. Außer dieser Schaufel aber befindet

sich an dem Zieheisen eine kurze, etwa 60 bis 90cm

lange Schaufel, die ähnlich der gebräuchlichen Mulde geformt

ist. Diese hebt, auf den Boden der Retorte beim Einfahren

gedrückt, die im Mundstücke und am Anfange der Retorte liegenden

Kokes ab, welche häufig mit Theer geschwängert sind, und

erleichtert so das Herausziehen des andern Retorteninhaltes. Die

Lademulde ist in der Mitte getheilt und entleert sich in der

Retorte in der Weise, daß die beiden Viertelkreise derselben

sich nach oben schließen und die Kohlen von der Mitte aus die

Retorte füllen. Für rechteckige oder -Retorten soll

eine Lademulde mit getrennten Boden- und Seitenwänden eingeführt

werden.

Eine sinnreich zusammengestellte, aber complicirte und namentlich

in der Anlage sehr theure Vorrichtung des Amerikaners Rowland gleicht hinsichtlich der

Anordnung der Zieheisen und Lademulden und der gleichzeitigen

Bearbeitung von je drei Retorten dem System von Best und Holden. Complicirtheit und der Kostenpunkt haben einer

weitern Verbreitung dieser Erfindung bis jetzt im Wege

gestanden.

In neuester Zeit haben nun endlich die Maschinen, wie sie von

William Foulis angegeben worden sind,

in mehr als befriedigender Weise die Aufgabe des mechanischen

Entleerens und Füllens der Retorten gelöst. Figur 22

zeigt die Maschine zum Füllen in

einer Seitenansicht, und Figur 23

von der dem Ofen abgewendeten Stirnseite aus gesehen. Sämmtliche

Bewegungen der Maschine erfolgen durch Wasserdruck, welcher in

mehreren hydraulischen Cylindern wirksam ist und lediglich von

dem einen auf einem Trittbret U

stehenden Arbeiter durch vier Hähne in und außer Thätigkeit

gesetzt wird.

Die Maschine besteht aus einem Wagen, der auf einem

Schienengleise vor den Oefen auf und ab fährt. Auf demselben

befindet sich zwischen zwei I-förmigen eisernen Balken der ca.

900mm lange und 150mm weite hydraulische Cylinder A, mit nach beiden Seiten durch die

Deckel geführter Kolbenstange. Der Kolbenhub wird auf eine Kette

ohne Ende übertragen, welche über je zwei Rollen B und C

geführt, sowie in einer Nuth um den hintern, massiven,

cylindrischen Theil E der Füllmulde

D geschlungen, und deren

zurückgelegter Weg in Folge dieser flaschenzugartigen

Uebersetzung der Kolbenbewegung das Vierfache des jedesmaligen

Kolbenhubes im Cylinder A beträgt.

Auf diese Weise ist es möglich, mit dem vor dem Ofen in der

Regel vorhandenen Raum von 3m,66 bis 4m,27

auszukommen. Sehr viel einfacher würde die Anordnung freilich

werden, wenn man statt dessen mindestens 7m Raum

hätte, dann würde keine Uebersetzung erforderlich sein.

Die Füllmulde selbst besteht aus der eigentlichen Schaufel E und einem an dem hintern Ende

derselben befindlichen massiven, cylindrischen und mit

eingedrehter Nuth versehenen Theile D, über welchen, wie bereits erwähnt, die endlose Kette

geschlungen ist. Ihre Führung auf dem Wagen erhält die Mulde

durch vier Laufräder, von denen je zwei an den beiden, den

hintern cylindrischen Theil umschließenden Schuhen oder

Halseisen H, H′ befestigt

sind. In diesen Schuhen ist der cylindrische Theil drehbar. Die

dem Ofen zugewendeten Räder laufen auf dem obern, die dem

Arbeiter zugekehrten dagegen auf dem untern Lappen des

Doppel-T-Eisens, so daß diese Führung volle Beweglichkeit

gestattet. Der vordere Schuh H ist

auf D verschiebbar; bei der Einfahrt

der Mulde in die Retorte wird er am vordern Ende der Schienen

festgehalten, so daß der Theil D

sich durch ihn hindurch schieben kann (vgl. die punktirte

Stellung in Figur

22). Die Schaufel selbst ist mittels einer Stiftkupplung

durch den hintern Schuh H′

verhindert, sich zu drehen, und wird deshalb durch die endlose

Kette gerade in die Retorte hinein gefahren. Ist sie am Ende der

Retorte angelangt, dann sind beide Schuhe H, H′ in nahe Berührung mit einander getreten, und

der vordere bewirkt die Auslösung dieser Kupplung. Die noch in

Bewegung befindliche endlose Kette dreht nun die Mulde um

180° und stürzt damit die Kohlen aus. Bei der nun

erfolgenden Rückfahrt der Mulde behält letztere zunächst ihre

umgekehrte Lage bei, und wird erst am Ende ihrer Rückfahrt in

ähnlicher Weise wie am Ende der Einfahrt um 180°

zurückgedreht. Sowohl für die leere als auch für die gefüllte

Mulde dient der cylindrische Theil D

als Gegengewicht. — Es ist einleuchtend, daß die soeben

beschriebene Einrichtung der Mulde eine ziemlich ausgedehnte

Beweglichkeit innerhalb der Retorte gestattet und es ihr möglich

macht, ihre Lage etwaigen Unebenheiten anzupassen. Dies wird

ganz besonders dadurch erreicht, daß die beiden Schuhe oder

Halseisen H, H′ dicht neben

einander liegen, so lange die Mulde sich in der Retorte

befindet. Es ist übrigens durchaus nicht erforderlich, daß die

Mulde von halbkreisförmigem Querschnitt sei.

Zur Füllung der Mulden mit Kohle hat Foulis der Retorten-Lademaschine neuerdings noch eine

besondere Einrichtung beigefügt, welche in den Fig. 22

und 23

ebenfalls abgebildet ist. Auf dem Schienengleise wird ein

besonderer Wagen an die Maschine herangefahren, auf welchem drei

oder mehrere Kästen ruhen, deren jeder das für eine Retorte

erforderliche Kohlenquantum enthält. Diese Kohlenkästen haben

die Länge der Füllmulden und sind mit einem zweitheiligen,

beweglichen Boden versehen, welcher geschlossen ist, wenn die

Ketten P (Fig. 23)

angezogen sind. Durch zwei leichte hydraulische Krahne I wird jedesmal ein Kohlenkasten

hochgehoben, dann durch Drehung der Krahne in die in Figur 22 punktirt angegebene Lage gebracht und auf die

Füllmulde herabgelassen. Dadurch werden die beiden Krahnketten

schlaff und die Riegel S fallen in

den Klinkhaken T ein. Werden nun die

Krahnketten wieder angezogen, so öffnet sich, da die Ketten P jetzt nicht mit angezogen werden, der

zweitheilige Boden des Kohlenkastens und gibt seinen Inhalt in

die Lademulde ab. Die drehende Bewegung erhalten die Krahne

durch die Kolbenstange des hydraulischen Cylinders N, während die Krahnketten selbst von

einer Kettenrolle K auf- und

abgewickelt werden, welche ihrerseits wieder durch Zahnstangen

an der verlängerten Kolbenstange des hydraulischen Cylinders L in Umdrehung versetzt wird.

Sämmtliche arbeitenden Theile der Maschine sind an dem

Hauptgestelle befestigt, welches im Wesentlichen aus den beiden

bereits erwähnten doppel-T-förmigen Balken besteht. Um nun

die Maschine in verschiedenen Höhenlagen bezieh. Retortenlagen

arbeiten lassen zu können, ist der gesammte Mechanismus in

senkrechter Richtung verschiebbar gemacht worden, und zwar

erfolgen Hebung und Senkung durch den Kolben im Cylinder Y, dessen nach beiden Seiten durch die

Cylinderdeckel geführte Kolbenstange an jeder Seite in eine

Zahnstange endigt, welche ein entsprechendes Rädervorgelege in

Bewegung setzt. — Endlich befindet sich an der Maschine

noch ein (aus der Zeichnung nicht ersichtlicher) hydraulischer

Cylinder, dessen Kolbenstange gleichfalls in eine Zahnstange

ausläuft, welche durch Eingriff in das Rad W (Fig. 23)

eine stehende Welle umdreht, die ihrerseits wieder durch eine

Kegelradübersetzung (in Fig. 22

sichtbar) zwei Laufräder der Maschine umdreht und dadurch

letztere selbst vor der Ofenfront hin- und herbewegt.

Die Maschine zum Ausziehen der Kokes

ist in den Fig. 24

und

25 dargestellt. Sie läuft auf demselben Schienengleis wie die

Füll- oder Lademaschine und enthält zwei

Kokesausziehvorrichtungen über einander angeordnet.Foulis hat ganz neuerdings diese Maschine

dahin abgeändert, daß sie nur eine

Ziehvorrichtung enthält, diese aber hinsichtlich ihrer Höhenlage

leicht verstellbar ist. Jede derselben besteht aus

einem Wassercylinder A, der um einen

Zapfen in einer kleinen Vorrichtung, welche dem Hook'schen

Universalgelenk ähnelt, sowohl in senkrechter, als in

wagerechter Richtung beweglich ist. Die an der vordern, dem Ofen

zu gelegenen Seite des Cylinders aus einer Stopfbüchse tretende

Kolbenstange ist von quadratischem Querschnitt und an ihrem

äußern Ende mit einem Zieheisen B

versehen. Ein durch Gummischläuche mit dem Cylinder A verbundener Vierweghahn gestattet den

Eintritt des Wassers vor und hinter den Kolben und ebenso den

Austritt desselben in entgegengesetzter Richtung. Der Kegel des

in der Nähe des Arbeiters an dem Wagengestell befestigten

Vierweghahnes liegt wagerecht; in seiner Verlängerung trägt er

eine Kettenrolle, welche mit dem hintern Ende des Cylinders

derartig durch eine kurze Kette verbunden ist, daß, wenn die

Hahnstellung den Eintritt des Wassers hinter den Kolben und

somit das Einfallen des Zieheisens in die Retorte bewirkt, das

hintere Ende des Cylinders herabgezogen und dem entsprechend das

Zieheisen gehoben wird (in Fig. 24

punktirt angedeutet). Beim Ausfahren des Zieheisens aus der

Retorte ist die Kette frei, und das Zieheisen legt sich vermöge

seines Uebergewichtes in die Kokesmasse ein. Außerdem aber

gestattet ein am Ende des Cylinders A angebrachter Handgriff eine wage- und eine senkrechte

Bewegung des erstern von der Hand des Arbeiters.

Die Drehung des Vierweghahnes erfolgt nicht unmittelbar von Hand,

sondern durch einen kleinen, in Figur 26

mit D bezeichneten Wassercylinder,

dessen Kolben leicht durch Drehung eines Wasserhahnes auf und ab

gesteuert werden kann.

Die Bewegung des Wagens vor den Oefen entlang wird durch den

hydraulischen Cylinder H bewirkt,

dessen Kolbenstange zu einer Zahnstange verlängert ist, welche

in ein Zahnrad eingreift und durch dieses mittels verschiebbarer

conischer Räder auf die Laufachsen des Wagens einwirkt.

Der Arbeiter zur Bedienung der Maschine steht auf einem an deren

hinterm Ende angebrachten Tritte und hat den Mechanismus so in

seiner Gewalt, daß er genau die Handarbeit damit ausführen

lassen kann. Er kann an jeder Stelle das Zieheisen in der

Retorte zurückgehen oder vorgehen lassen, kann es nach rechts

oder links schieben, kann es tiefer oder weniger tief eindrücken

und so die Retorte völlig so entleeren, wie es bis jetzt

geschieht, nur mit dem Unterschiede, daß er die Arbeit nicht

selbst zu machen hat, und während derselben der Hitze entrückt

ist. Aus diesen Gründen kann er auch in einer viel kürzern Zeit

die Arbeit namentlich bei guten Retorten verrichten, da 610mm

Geschwindigkeit pro Secunde bei einem Wasserdrucke von ca. 43m

leicht zu erreichen sind, während er, da er nur einen Hahn von

12mm,5 Durchmesser zu bewegen hat, die größte

Aufmerksamkeit auf die Retorte selbst verwenden und sie so vor

Beschädigungen bewahren kann.

Das zum Betriebe dieser Maschine erforderliche Wasser wird dem

Vierweghahn durch einen etwa 20m langen Gummischlauch von 33mm

Lichtenweite unter einem Druck von etwa 4 bis 5at

zugeführt. Der Schlauch ist mit einfachem Bayonnetverschluß an

den Hahn befestigt. Wenn die Maschine den von dem Schlauche ihr

gestatteten Spielraum durchlaufen hat, wird der Vierweghahn mit

einem andern, von der Hauptwasserleitung abgezweigten Schlauche

verbunden u. s. f. — Das gebrauchte, austretende Wasser

fließt durch einen Schlauch in einen Canal, welcher es in den

Brunnen der Anstalt zurückführt; ein Theil davon kann aber

zugleich durch das Rohr F auf die

ausgezogenen Kokes geleitet und so zum sofortigen Ablöschen

derselben verwendet werden.

Die Leistungsfähigkeit ist eine sehr bedeutende, selbst wenn, wie

empfohlen wird, das Zieheisen für jede Retorte zwei bis drei Mal

ein- und ausgeführt, mit demselben also thatsächlich die

Handarbeit nachgeahmt wird. Vier Arbeiter sind im Stande, ohne

irgend welche Anstrengung mit Hilfe einer Auszieh- und einer

Lademaschine stündlich 60 Retorten zu leeren und zu füllen; für

30 Retorten genügen zwei Arbeiter. Von wesentlichem Vortheil ist

es, den für beide Maschinen erforderlichen Wasserdruck einem

durch eine Druckpumpe betriebenen Accumulator zu entnehmen und

mit einem Druck von nicht unter 4at zu arbeiten. Je höher der

Druck, um so kleiner dürfen die hydraulischen Cylinder sein und

um so weniger Wasser wird verbraucht.

Die beschriebenen Maschinen werden von Gebrüder Tangye und Holman in

London, ferner von Laidlaw und Sohn in Glasgow ausgeführt; für die

Gasgesellschaft in Manchester ist die Anfertigung derselben der

dortigen Firma Woodward und Söhne übertragen worden.

Tafeln