| Titel: | Die Eisfabrikation der „Manchester Ice-Making Company“ mit Siddeley und Mackay's Aethermaschine. |

| Fundstelle: | Band 226, Jahrgang 1877, S. 389 |

| Download: | XML |

Die Eisfabrikation der

„Manchester Ice-Making Company“ mit Siddeley und

Mackay's Aethermaschine.

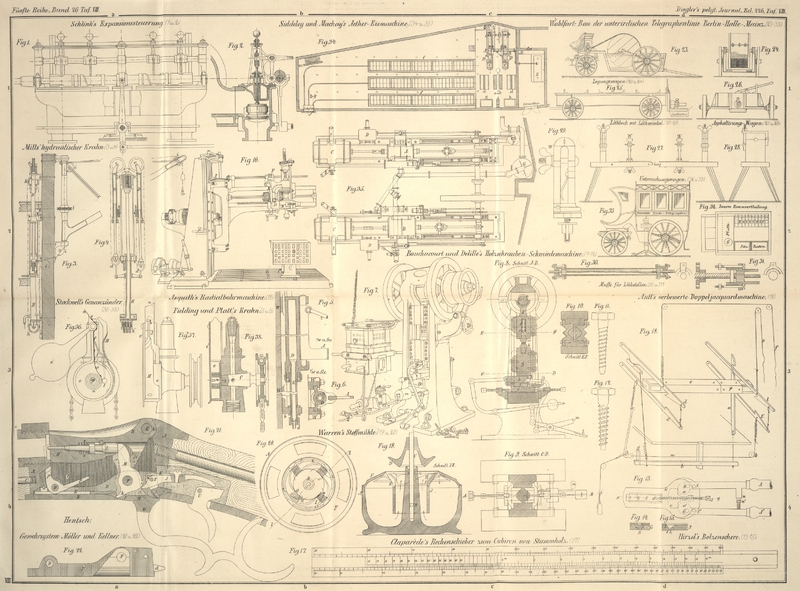

Mit Abbildungen im Text und

auf Tafel VIII [b.c/1].

Siddeley und Mackay's

Aether-Eismaschine.

Die künstliche Eisbereitung der „Manchester Ice Making

Company“ in Manchester beruht auf der Verdunstung des

Schwefeläthers (vgl. 1877 224 168) in einem luftverdünnten

Raume und der dadurch erhaltenen Temperaturerniedrigung einer

concentrirten Salzlösung als Kälte übertragendes Mittel. Eine

Aether-Vacuumpumpe saugt den in dem Verdunstungsbehälter

erzeugten Aetherdampf ab, verdichtet und treibt ihn in einen

Kondensator, wo er wieder die flüssige Form annimmt, um seinen

Kreislauf zu erneuern.

Die ganze Fabrikanlage ist in Fig. 34

im Grundrisse veranschaulicht; Fig. 35

stellt die Dampfmaschine mit den Aether Vacuumpumpen und den

Wassercirculationspumpen nach einem größern Maßstabe dar.

Als Kraftquelle, welche den Aether und die Salzlösung in Bewegung

setzt, dient ein Galloway-Dampfkessel (K) von 6m,7 Länge

und 2m,3 Durchmesser.

Der Dampf strömt unter 4at Spannung in ein Paar mit einander verbundene

horizontale Dampfmaschinen, eine Expansionsmaschine mit

Hochdruckcylinder (A) von 457mm Durchmesser und eine

Condensationsmaschine mit Niederdruckcylinder (B) von 711cm Durchmesser. Beide

arbeiten mit 980mm Hub

gemeinschaftlich, ihre Verbindung ist jedoch eine derartige, daß

nöthigen Falles die eine oder die andere für sich allein in Gang

gesetzt werden kann, der Betrieb also keine Unterbrechung

erleidet, wenn an einer derselben eine Störung eintreten sollte.

Die horizontalen, 863mm

im Durchmesser haltenden Aether-Vacuumpumpen (C) werden direct von den Kolbenstangen

der Dampfcylinder in Thätigkeit gesetzt und haben somit

gleichfalls einen Hub von 980mm. Zwei Circulationspumpen (D) treiben die Salzlösung und das frische Wasser durch die

verschiedenen Abtheilungen der Fabrik. (E ist die Kesselspeisepumpe, F

die Luftpumpe, G der

Dampfcondensator; die Röhren k und

l führen zu dem

Aethercondensator.)

Textabbildung Bd. 226, S. 390

Wir gehen nun unter Hinweisung auf die beigefügte schematische

Skizze zur nähern Schilderung des Kreislaufes über, in welchem

der Aether während des Eisbildungsprocesses begriffen ist. Der

Refrigerator oder Verdunstungsbehälter a, worin die Kühlung der concentrirten Salzlösung vor sich

geht, ist von einem Röhrensystem durchzogen, welches von der

Lösung durchströmt wird. In Berührung mit der Außenfläche dieser

Röhren verdunstet der Aether unter einem Vacuum von ungefähr

600mm Quecksilberhöhe

und einer Temperatur von – 6°. Auf dem Wege vom

Verdunstungsbehälter a nach der

Vacuumpumpe C streicht der

Aetherdampf durch einen (über a

gelegenen) Schlangenrohrbehälter b,

durch welchen der tropfbar flüssig gewordene Aether behufs der

Wiederbenutzung seinen Rückweg zu nehmen hat. Indem er der

Aetherflüssigkeit einen Theil ihrer Wärme entzieht, gelangt er

bis auf etwa + 7° erwärmt in die Vacuumpumpe. Beim

Rücklauf des Kolbens wird der Aetherdampf comprimirt, wobei

seine Temperatur bis auf + 43° steigt, und unter einer

Spannung von ungefähr 0at,2 nach dem Condensator d

getrieben. Es verdient erwähnt zu werden, daß bei dem in Rede

stehenden System eine äußere Condensation oder ein Reifanflug an

Röhren und Pumpe nicht wahrzunehmen ist – ein sicherer

Beweis, daß der umgebenden Luft keine Wärme auf Kosten des

Nutzeffectes entzogen wird.

In dem Condensator d durchstreicht

der Aetherdampf ein System enger horizontaler Kupferrühren,

welche von einem constanten Wasserstrom umspült werden, der mit

seiner natürlichen Temperatur von + 17° von unten in die

Condensatorkammer eintritt und dieselbe, nachdem er seine

kühlende Wirkung auf den Aetherdampf ausgeübt hat, oben mit

einer Temperatur von + 23° verläßt. Auf dem Rückweg zum

Verdunstungsbehälter a hat der

flüssige Aether außer dem bereits erwähnten Behälter b, worin seine Temperatur eine

erhebliche Erniedrigung erfährt, noch den Regulator e zu passiren – einen

Sammelbehälter, welcher den Zufluß zum Verdunsten durch eine

automatische Speisevorrichtung mit Ventil und Schwimmer regelt.

Eine an der Seitenwand dieses Behälters angebrachte Glasröhre

zeigt den Stand des flüssigen Aethers im Innern.

Zur Aufnahme des in Eis zu verwandelnden Wassers dienen drei

Reihen eiserner Kästen f, worin die

senkrechten 1m langen,

1m,2 tiefen und 0m,3 breiten Gefrierzellen

angeordnet sind, welche von der kalten Salzlösung umkreist

werden. Um die Herausnahme der Eisblöcke zu erleichtern, sind

diese Zellen nach unten etwas verjüngt. Ist einmal die Arbeit in

regelmäßigem Gang, so geht der Gefrierproceß in folgender

Ordnung vor sich.

Die bis auf – 6° erkältete Salzlösung strömt

zunächst durch einen Eiskasten Nr. 1, bei welchem der

Gefrierproceß seinem Ende sich nähert, von da bis auf etwa

– 4,5° erwärmt nach dem Kasten Nr. 2, dann nach

Nr. 3 und verläßt endlich Nr. 4 mit der Temperatur 0°.

Das in Nr. 4 befindliche Wasser ist es also, welches im

regelmäßigen Verlauf des Processes zuerst gefriert und die

äußere Schichte des künftigen Eisblockes ansetzt. Nach einer

Periode, wir wollen sagen von 12 Stunden, ändert man die

Stromrichtung der Salzlösung, indem man den letztgenannten

Kasten von einem auf die niedrigere Temperatur gekälteten Strom

umkreisen läßt, dessen eigene Temperatur dadurch auf –

2° steigt, und nach weiteren 12 Stunden von einem Strom,

dessen Temperatur auf – 5,5° herabgesunken ist.

Schließlich gibt ein Strom vom höchsten Kältegrad dem Eisblock

seine Vollendung. Auf diese Weise sind plötzliche

Temperaturveränderungen in den verschiedenen Stadien der

Eisbildung vermieden, und es wird dadurch ein sowohl in

ökonomischer Hinsicht, als auch hinsichtlich der Dauerhaftigkeit

günstiges Resultat erzielt.

Um die Eisblöcke, welche von einer bis auf – 6°

erkalteten Salzlösung umgeben sind und daher fest an ihren

Zellen haften, herausnehmen zu können, müssen die Zellen erwärmt

werden. Da es aber kostspielig wäre, die umgebende Salzlösung

mit zu erwärmen, so sind noch zwei besondere Behälter (g und h)

angeordnet, einer zur Aufnahme der kalten, der andere zur

Aufnahme der warmen Salzlösung. Eine Speisepumpe (s) pumpt die warme Salzlösung in den

Behälter der Gefrierzellen, und zwar von oben auf die kalte

Lösung, welche, ohne sich mit der warmen Lösung zu mengen, durch

eine passend angebrachte Ausflußröhre in den für sie bestimmten

Behälter abfließt. Das Steigen eines im Abflußrohr angebrachten

Thermometers bis zu einem gewissen Punkte dient dem

Beaufsichtigenden als Zeichen, daß nun die Eisblöcke von den

Zellenwänden losgeschmolzen sind und herausgehoben werden

können. Ist letzteres geschehen, so wird die Speisepumpe wieder

in Thätigkeit gesetzt, um die warme Salzlösung aus dem

Gefrierkasten zu entfernen und gleichzeitig die kalte Lösung in

denselben zurückzupumpen. Hierauf wird die Verbindung mit den

Circulationspumpen wieder hergestellt und der Gefrierproceß von

Neuem eingeleitet. In Folge dieser Einrichtung werden bei jeder

Herausnahme einer Reihe von Eisblöcken mindestens 2t an Kälte übertragender

Salzlösung gespart.

Ein anderer wichtiger Punkt ist die Production klaren Eises. Das

Wasser absorbirt bekanntlich eine Quantität atmosphärischer

Luft, welche beim Krystallisiren beseitigt werden muß (vgl. 1877

224 170). Da die Eistafeln von den äußeren Flächen aus gegen

das Innere hin gefrieren, so bleibt das Wasser im Mittlern

Theile der Zellen bis beinahe zur Beendigung des Processes

flüssig. In diesem Theile befindet sich ein Zinkrechen in

fortwährend auf- und niedergehender Bewegung, bis er endlich

beim Erstarren des innern Kernes oben auf dem Blocke liegen

bleibt; letzteres ist dadurch ermöglicht, daß der Rechen zwar

durch eine mechanische Kraft gehoben wird, jedoch vermöge seines

eigenen Gewichtes niederfällt. Da auf diese Weise die Eisbildung

nur langsam vor sich gehen kann, so ist der Eisblock vollkommen

klar. Die Abwesenheit der Luftbläschen trägt zur Dichtigkeit des

Eises bei und macht, daß dasselbe dem Schmelzen

unter atmosphärischem Einflusse länger widersteht. Die

systematische Verlangsamung der Eisbildung setzt bei einer

täglichen Production von 22 bis 23t Eis, wobei gleichzeitig

ungefähr 200t Wasser in

der Behandlung sind, ausgedehnte Räumlichkeiten voraus. Der

Brennmaterialaufwand zur Erzeugung von 8t Eis beträgt 1t Kohlen.

(Nach Engineering, Juni 1877 S.

480.)

A. P.

Tafeln