| Titel: | Anfertigung der gewöhnlichen hölzernen Webschütze. |

| Fundstelle: | Band 228, Jahrgang 1878, S. 24 |

| Download: | XML |

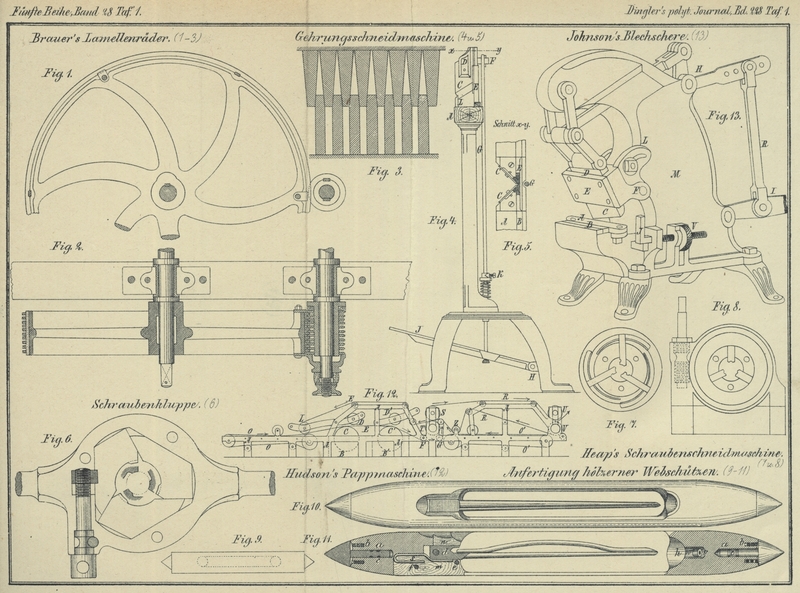

Anfertigung der gewöhnlichen hölzernen

Webschütze.

Mit Abbildungen auf Tafel

1.

Anfertigung der gewöhnlichen hölzernen Webschütze.

Die Herstellung einer Schütze ist eine ziemlich umständliche. Das verwendete Holz ist

zumeist Buxbaumholz; da solches jedoch seit Jahren immer schwieriger zu beschaffen

ist, hat man auch mit anderen Hölzern Versuche angestellt, welche aber sehr

ungünstig ausgefallen sind; die Kornelkirsche ergab noch die besten Resultate.

Das Buxbaumholz wird in Stämmen von 20cm

Durchmesser und 1m,4 Länge eingeführt, und zeigt

am Umfang 1 bis 1cm,5 in radialer Richtung tiefe

Risse – ein Uebelstand, zu dem dieses Holz überhaupt viel Neigung hat. Die erste

Arbeit ist das Querschneiden dieser Stämme in kurze cylindrische, leicht zu

behandelnde Blöcke von einer Länge, welche wenig gröſser ist als die der Schütze. Zu

diesem Zerschneiden verwendet man gewöhnliche Kreissägen. Weiterhin werden diese

Blöcke in Stücke von nahezu der Dicke der Schütze zerschnitten. Da das kostbare Holz

möglichst wenig verwüstet werden darf, müssen die Risse in demselben aufmerksam

beachtet werden und sollen sie möglichst mit dem Sägenschnitt zusammenfallen, was

erfahrene und geschickte Arbeiter erfordert. Die gleich starken aber verschieden

breiten Planken kommen nun unter eine Säge, mit welcher sie in Stücke geschnitten

werden, die den richtigen Auſsenmaſsen der Schütze entsprechen, jedoch mit Rücksicht

auf Trocknen und Fertigmachung ungefähr 1mm,5

stärker sind. Man heiſst diese Arbeit das „Blocken oder Klotzen“. Hierauf

kommen die Blöcke in eine durch Dampfrohre geheizte Trockenkammer, in welcher sie je

nach der Jahreszeit und der Trocknung 6, 8, auch 12 Monate liegen bleiben.

Das vollständig getrocknete Holz wird dem Schützenmacher gegeben. Derselbe schneidet

den Klotz zunächst auf richtige Länge und gibt ihm vollständig rechteckige, dem

Schützenkörper entsprechende Form. So weit es möglich ist, werden alle nachfolgenden

Arbeiten auf einer der Drehbank ähnlichen einfachen Maschine gemacht, welche aus einer sich schnell

drehenden Spindel mit daran zu befestigenden, verschiedenartig geformten Köpfen und

einer Art von Support besteht, in welchen man Tafeln einlegt, um der Schütze die

richtige Lage zu geben und sie sicher parallel oder rechtwinklig zu der Spindelachse

fortbewegen zu können. Das nächste ist, daſs man den Seitenflächen der Schütze die

richtigen Gröſsenverhältnisse gibt. Der Arbeiter hält die Schütze mit den Händen am

Support fest und schiebt letzteren nach dem Spindelkopf hin; die schrägen Seiten,

welche bei den meisten Schützen vorkommen, erhält er durch Schrägstellung des

Tisches; die an der Vorderseite und unten an der Schütze lang hinlaufenden Nuthen

fräst er gleichzeitig aus. Ein anderer Arbeiter bohrt die Löcher a (Fig. 11 Taf. 1) für die

Spitzenstiele aus und dreht die schmalen Ringlöcher b

ein, in welche kleine, spiralförmig gewundene Drahtringe eingelegt werden, damit bei

dem Spitzeneinschlagen das benachbarte Holz nicht aufreiſse. Zum Eindrücken der

Spitzenstiele in die etwas enger gebohrten Löcher b

bedient man sich kleiner Schraubenpressen. Damit die Spitzen nicht locker werden

können, dreht man in ihre Stiele zwei schmale Rillen c

ein und gibt in die Löcher a vor dem Eindrücken der

Spitzen etwas heiſsen Kitt ein, welcher sich in die Rillen einquetscht.

Nach dem Beschlagen hat man die in Fig. 9 Taf. 1 gezeichnete

Form erhalten und es wird nun die Spulenhöhlung ausgearbeitet. An beiden Enden

derselben werden Löcher gebohrt und das dazwischen liegende Holz den punktirten

Linien nach mit einer kleinen, an der Drehbankspindel befestigten Kreissäge

herausgeschnitten. Die innere concave Höhlung an den Langseiten der Oeffnung wird

durch einen Fräser ausgearbeitet, welcher hinreichend kleinen Durchmesser hat, um in

die Höhlung genügend weit eingebracht werden zu können. Hierauf folgt das

Ausarbeiten der benachbarten Partie h durch einen

Schaber, das Ausbohren der Schuſshöhlung w und der

Augenöffnung v, ferner der Löcher für das Einstecken

der Drahtstifte d, e und f, worauf die Spur n zum Aufschlagen der

Schützenspindel und die Oeffnung m, welche die Spindelfeder s aufnimmt, auszuschneiden sind. Zuletzt werden alle scharfen Kanten der

Schützenhöhlungen beseitigt, die Schützen in der Drehbank auſsen nach den Spitzen zu

kegelförmig gedreht, dann glatt geschabt; hierauf setzen Knaben die Spindel und die

Drähte d und e ein, worauf

andere die Federn s einlegen und hierbei mittels

kleiner Handhebel das kurze Federende niederdrücken und den Stift f eintreiben. Durch etwas Abreiben mit Sandpapier

werden die Schützen für den Verkauf fertig gestellt.

Ziemlich umständlich ist die für solche Schützen nöthige Metallarbeit, namentlich die

Anfertigung der Spitzen und der Spindel. Früher war alles Handarbeit; jetzt hingegen

benutzt man kleine Dampfhämmer mit passend geformten Gesenken (zum Ausstrecken,

Runden, Fertigschmieden und Abschneiden) und erzielt mit solchen sehr gute Resultate. Der für die

Schützenspitzen in Verwendung genommene Stahl hat 16mm im Quadrat, Zu den Spindeln nimmt man 10mm starkes Quadrateisen, dessen Stärke also nahezu der Gröſse des

Kopfendes der Spindel entspricht. Die Spindel und die damit verbundene Feder sind

halbrund gearbeitet, um sie gut in die Spulenhöhlung einschieben zu können. Die

Feder ist ungehärtet und wird auf die Spindel gelöthet. Man hat zwar auch Versuche

gemacht, die Spindel und die Feder aus einem Stück Stahl herzustellen; es hat sich

dieses Verfahren aber als zu umständlich erwiesen.

In neuester Zeit sucht man die immer noch bedeutende Handarbeit in der

Schützenfabrikation dadurch zu vermindern, daſs man die Ausarbeitung der

Schützenhöhlung mit selbstthätigen Maschinen vornimmt, und scheint es, daſs solche

Versuche nicht ohne Aussicht auf dauernden Erfolg sind. (Nach dem Textile Manufacturer, 1877 S. 382.)

Tafeln