| Titel: | Neuere Fortschritte im mechanischen Puddeln; von Dr. E. F. Dürre in Aachen. |

| Autor: | Ernst Friedrich Dürre |

| Fundstelle: | Band 228, Jahrgang 1878, S. 131 |

| Download: | XML |

Neuere Fortschritte im mechanischen Puddeln; von

Dr. E. F. Dürre in

Aachen.

Mit Abbildungen auf Tafel

9 und 10.

Dürre, über neuere Fortschritte im mechanischen

Puddeln.

Unsere Zeit drängt nach Abkürzung der Handarbeit und möglichster Unabhängigkeit von

lebenden Motoren. Dieses durch die socialen Verhältnisse der letzten Jahrzehnte

gerechtfertigte Bestreben der Groſsindustrie gilt besonders da, wo die Schwere der

durch Menschenhand bis jetzt geleisteten Arbeit die Organisation des Betriebes in

groſsem Maſsstab schwierig machte. Eine solche schwere Arbeit ist der Puddelproceſs

auf schmiedbares Eisen; in einem mit Steinkohlen oder sonst einem langflammigen

Brennstoff geheizten Flammofen werden 200 bis 300k

Roheisen eingeschmolzen und durch 1 bis 1 ½stündige, z. Th. sehr harte Handarbeit in

3 bis 4 schmiedbare Ballen verwandelt. Dazu sind durchschnittlich 3 Arbeiter

erforderlich, welche 12stündige Arbeitsschichten verfahren und je nach der

Beschaffenheit des Materials in dieser Zeit 6 bis 12 solcher Roheisenportionen

verarbeiten. Um einen Ofen continuirlich zu betreiben, sind mithin 3 × 2 Arbeiter

nothwendig, die in 24 Stunden 10 bis 24 Chargen von 250k, also 1800 bis 3600k in 1500 bis

3000k schmiedbare Producte verwandeln.

Wenn nun schon dieses Resultat das 4fache von der Productionsfähigkeit der alten

Schmiedeherde ist, so steht es im Vergleich zu der Leistung der Hohöfen, der

Bessemerwerke u.a. besonders im Punkt der Arbeiterzahl sehr ungünstig da. Ein

Puddelwerk, wie die Britannia-Hütte bei Middlesbrough

im Clevelandbezirke oder wie die groſsen Walzwerke bei Darlington in derselben

Gegend, mit über 100 Puddelöfen ausgestattet, verlangt eine Vollzahl von über 600

Arbeitern, um den ganzen Betrieb im Gang zu erhalten. Grade in den Zeiten aber, wo

die Arbeit sich häuft, pflegen die Arbeiter Ansprüche, begründete wie nicht

begründete, zu erheben, und es ist dann sehr schwer, über einen Sonntag oder eine sonstige

Unterbrechung des Betriebes ohne Ausbleiben von mehreren Ofenmannschaften

wegzukommen. Besonders sind es die untergeordneteren Arbeitskräfte, welche leicht

mangeln, da sie u.a. in der Erntezeit lieber auf dem Felde sich beschäftigen, als

zwischen den Puddelöfen der Eisenwerke Temperaturen von 50 bis 60° zeitweise

aushalten.

Es ist deshalb das Bestreben der Ingenieure, einen Theil der Mannschaft durch

maschinelle Vorrichtungen zu ersetzen, begreiflich und darf weiter nicht Wunder

nehmen, daſs aller Orten eine groſse Zahl von Patenten genommen worden sind, die

diesen Gegenstand betreffen. Auſser beweglichen Geräthen – mechanischen Puddlern,

Puddelmaschinen – hat man auch die Oefen selbst beweglich gemacht und schon früh

angefangen, in dieser Richtung vorzugehen. Man unterscheidet hierbei Telleröfen und Cylinderöfen, insofern als im ersten Fall der tellerartig construirte Herd

um eine verticale oder geneigte Welle rotirt und als im zweiten Fall der ganze den

Herd enthaltende Ofen-Teil in cylindrischer oder auch prismatischer Armatur in

Drehung versetzt oder auch geschaukelt wird. Unter den Telleröfen hat bis jetzt der Pernot-Ofen am

meisten Aufsehen erregt, unter den Cylinder-öfen der

Danks-Ofen (1877 226 63). Während der Pernot-Ofen

in seinen Resultaten sich mehr an die vorhandenen Constructionen anschlieſst, gibt

der Danks-Ofen und mit ihm die meisten seiner Concurrenten sehr groſse und schwere

Luppen, die besonderer Vorkehrungen bedürfen, um gewalzt zu 'werden. Auſserdem

bietet bei dem Danks-Ofen die Futterfrage, d.h. die Frage nach der Haltbarkeit des

Futters, noch besondere Schwierigkeiten, weichender Pernot-Ofen bekanntlich nicht

mit sich führt.

Von dem Hin- und Hergehen der Ansichten gewähren neuere Berichte einen klaren und

übersichtlichen Begriff. Dieselben zeigen aber auch, daſs zu den bereits vorhandenen

Constructionen sich noch neuere gesellt haben und Anspruch auf Beachtung machen.

Eine dieser Constructionen, die bereits dem Danks-Ofen Concurrenz gemacht hatte,

combinirt mit dem Princip des rotirenden Herdcylinders noch eine ganz specielle

Feuerung mit staub- oder pulverförmigen Brennstoffen. Crampton, der Constructeur dieser Combination (1877 226 63), hat den

Erfolg erzielt, daſs Versuche mit seinem Ofen in Woolwich ausgeführt wurden, die

bedeutungsvolle Resultate ergeben haben.

Schon bei den ersten Versuchen mit beweglichen Herden, gleichgiltig welcher Form,

erschien es praktisch, eine etwas gröſsere Spannung im Ofeninneren herzustellen, um

das durch die weiteren Fugen verstärkte Einschlucken kalter Luft möglichst zu

hindern. Danks versah die Planrostfeuerung seines Ofens

mit Unterwind; Andere adoptirten Gasfeuerungen verschiedener Systeme, und Crampton's Ofen zeichnet sich durch die erweiterte

Benutzung einer schon vor mehreren Jahren durch Whelpley und Storer für ganz andere metallurgische Zwecke fruchtbar

gemachten Idee aus.

Daſs diese zahlreichen Neuerungen in den Dispositionen von Feuerungsanlagen noch

nicht abgeschlossen sind, beweisen neuere Generatorconstructionen aller Art und

anderweitige Combinationen. Wir citiren nur das Patent von Osann betreffend die Heizgasdarstellung durch Retorten und das Patent von

Grobe und Lürmann (D.

R. P. Nr. 549 vom 7. September 1877) betreffend eine Combination von Entgasung und

Verbrennung.

Speciell im Anschluſs an den Puddelproceſs im mechanischen Ofen ist eine Gasfeuerung

versucht worden, welche der Gegenstand ausführlicher Verhandlungen im Iron and Steel Institute geworden ist und deshalb wohl

eine Besprechung verdient. R. Howson in Middlesbrough,

ein in der dortigen Stabeisenbranche wohlbekannter Ingenieur (vgl. 1877 224 292.

452), hat schon 1875 die Versuche mit jenem Ofen begonnen und hat dieselben bis

jetzt mit Erfolg fortgeführt. Seiner eigenen Aussage nach sind Reihen von Versuchen

mit dem Ofen ausgeführt worden nur zu dem Zwecke, die aus früheren Versuchen mit

anderen Constructionen hinlänglich bekannten Schwierigkeiten des rotirenden

Puddelns, besonders die Einflüsse der zerstörenden Wirkung sehr hoher Hitzgrade und

die Beseitigung der noch immer zu bedeutenden Kosten der Arbeit und Unterhaltung zu

studiren. Es ist ja die Zerstörbarbeit der Apparate neben der wohl erwarteten, doch

nicht eingetroffenen Verminderung der Selbstkosten des Productes die Hauptklippe

gewesen, an der bis jetzt die allgemeinere Einführung der maschinellen Verrichtungen

zum Puddeln gescheitert ist, und es war mithin vor Allem nothwendig, ehe weitere

Anlagen gemacht wurden, die genannten Hindernisse genauer zu studiren. Dies ist

nunmehr von Seiten Howson's mit einem gewissen Erfolg

geschehen und nur die wissenschaftliche Erklärung hat noch zu folgen.

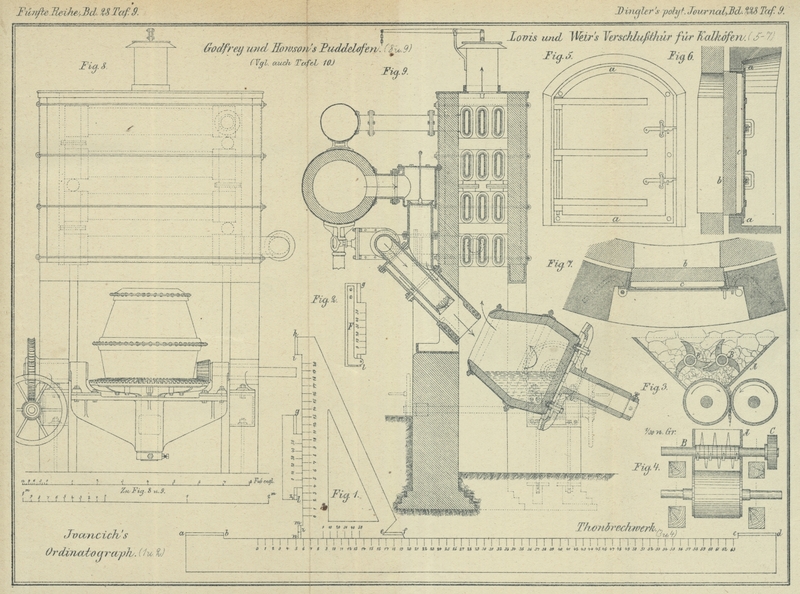

Der Apparat von Howson und Godfrey (Fig. 8 und 9 Taf. 9) ist ein

trogartiges Gefäſs, welches auf einer Achse steckt und mittels dieser Achse in

drehende Bewegung versetzt wird. Die Achse bewegt sich in einem oscillirenden

Lagerbock, dessen Zapfen durch eine Schneckenradübersetzung verstellt werden können,

wodurch man der Achse des Gefäſses einen beliebigen Neigungswinkel geben und die

Oeffnung des Gefäſses bald nach der Wärmequelle, bald nach der entgegengesetzten

Seite drehen kann, um die gebildeten Luppen herauszunehmen. Anstatt des

Schneckenrades läſst sich natürlich auch jeder andere Mechanismus, z.B. die

hydraulische Wendevorrichtung der Bessemerbirnen, mit Vortheil anwenden, besonders

sobald die Dimensionen des Apparates bedeutender werden. Für das Stadium der

Entwicklung, in welchem sich der Howson-Godfrey'sche

Ofen zur Zeit noch befindet, erschien die Verwendung einer leichteren

Stellvorrichtung angemessen.

Neu und eigenthümlich (in dieser Gröſse) ist die Construction der Heizvorrichtung,

welche dem Löthrohr- oder Knallgasgebläse nachgebildet ist, aus einem weiten

Gasbrenner und einem darin eingeschlossenen engeren und kürzeren Luftzuführungsrohr

besteht. Der Brenner ist steiler geneigt als die Achse des Drehtopfes, und die

Flamme trifft in Folge dessen den unteren Theil des Bodens oder Randes von dem

Converter, während die überschüssig entweichenden Feuergase die andere aufgerichtete

Seite des Apparates bestreichen. Um die Verbrennung zu einer möglichst vollständigen

zu machen, ist das Gebläserohr mit einer centralen und 12 Rand-Mündungen versehen.

Auſserdem hat es sich als praktisch erwiesen, den angewendeten Wind vorher zu

erhitzen, und ist zu dem Behufe eine Art westphälischer Apparate mit 12 Schlangen

von elliptischem Querschnitt erbaut und über dem Drehtopf aufgestellt worden. Das

Maul des Brenners ist verstärkt und mit eingegossenen spiralförmigen Dampfkanälen

zur Kühlung und zum Schütze versehen worden, da sich dasselbe in noch bedenklicherer

Lage befindet als die Formen eines Hohofens. Da der Zufluſs von Gas sowohl als von

Luft durch Abschlüsse regulirt werden kann, ist es möglich, mit verschiedenen

Mischungen beider zu arbeiten, soweit Einem dies die

einzuhaltende Temperatur überhaupt gestattet.

Bemerkenswerth ist, daſs schon 1867 auf den Newport Eisenwerken bei Middlesbrough Versuche mit der

löthrohrartigen Gasflammenfeuerung an einem feststellenden Ofen gemacht worden sind,

welche zeigten, daſs Generatorgase mit Luft von etwa 200° die Temperatur, welche der

Puddelproceſs erfordert, hervorbringen können, während Hohofengase dies nicht im

Stande waren (vgl. Journal of the Iron and Steel

Institute, 1872 Bd. 1 S. 102). Noch wird constatirt, daſs die

Gesammtresultate erfolgreich schienen, daſs aber die Handarbeit sehr anstrengend

war, da die innere Pressung das Gasfeuer zu allen Fugen aus dem Ofen trieb. Schon

damals erschien der Weg des mechanischen Puddelns als die einzige Abhilfe.

Die neueren Versuche, bei denen neben der Gasfeuerung auch der

Drehofen in Betrieb kam, begannen 1875 auf den Werken von Bolchow und Vaughan unter der Leitung der Erfinder und unter Beihilfe von

E. Williams. Als Wärmequelle wurde Leuchtgas aus

dem Gasometer des Werkes anfänglich verwendet und zunächst eine Reihe von Versuchen

in einem feststehenden Ofen ausgeführt, um die beste Form des Brenners, die

günstigste Entfernung seiner Mündung vor dem zu erhitzenden Herd und den Einfluſs

der Pressung auf das Ofeninnere zu ermitteln. Die Resultate dieser Vorversuche waren

günstige, insofern als nachgewiesen wurde, daſs erhitzte Verbrennungsluft eine sehr

hohe Temperatur und daſs selbst Luft von gewöhnlicher Temperatur eine für die

vorliegenden praktischen Ziele vollkommen zureichende Wärmeentwicklung zulieſs. Die

nächste Frage war das Verhältniſs der Kosten zwischen der Anwendung des Gases und

der des gewöhnlichen, auf Plan- oder Treppenrosten verbrannten Brennstoffes. Zu

diesem Behuf schaltete man in der Gasleitung des Apparates einen hinreichend groſsen

Gasmesser ein und stellte den Verbrauch auf das Vollkommenste fest. Ohne Details

anzuführen, genügt die Mittheilung, daſs man schlieſslich einen Verbrauch von 2500

Kubikfuſs engl. (70cbm,8) für 1t gepuddeltes Eisen ermittelte, unter der

Voraussetzung, daſs das Rohheisen in einem Cupolofen geschmolzen worden war. Es

entsprechen der obigen Gasmenge etwa 254k gute

Gaskohlen, wobei die übrigbleibenden Kokes nicht auſser Acht zu lassen sind, die zu

Schmelzarbeiten, z.B. dem zugehörigen Cupolofenbetrieb, gebraucht werden können.Wenn man annimmt, daſs zur Darstellung von 1t Rohschienen 1t,25 Roheisen

nothwendig sind und diese mit 10 Proc. Kokes umgeschmolzen werden können, so

stehen den obigen 254k Kohlen 127k Kokesbedarf gegenüber, die einer

Ausbeute von 50 Proc. entsprechen.D. Bezüglich

der Gröſse einer besonderen Gasanlage wurde berechnet, daſs eine Gruppe von 5

Gasretorten einer wöchentlichen Eisenproduction in Rohschienen von 100t entspricht.

Nachdem man in der vorstehend angedeuteten Weise den angewendeten

Löthrohrbrenner, seinen Gasverbrauch und noch manche andere Verhältnisse

festgestellt, wurden zwei Drehpuddelöfen von kleineren Dimensionen als gewöhnlich

aufgestellt, doch immerhin in einem Maſsstab, welcher brauchbare Resultate für den

groſsen Betrieb in Aussicht stellte. Der eine dieser Oefen erhielt eine horizontale

Achse, mit Oeffnungen an jedem Ende, durch welche beide je eine Löthrohrflamme

eingeblasen wurde, so daſs die Spitzen beider Flammen sich im Apparat mit einem

stumpfen Winkel kreuzten und die Verbrennungsproducte an den Brennern vorbei durch

beide Oeffnungen ihren Ausweg suchten.

Der zweite Ofen war der weiter oben bereits beschriebene Drehtopf

mit verstellbarer Achse. Es ist aus der schon gegebenen Beschreibung noch besonders

hervorzuheben, daſs das Brennerende in keiner Weise den Rand der Ofenmündung berührt

und jeder reibende Anschluſs fortfällt. Dies ist ein bedeutender Vortheil gegenüber

der Construction der rotirenden Oefen mit gewöhnlicher und mit Gas-Feuerung, die

gewöhnlich zwei, selten nur einen ringförmigen Anschluſs an Feuerung und Fuchs

haben, welcher Anschluſs trotz aller kühlenden Vorrichtungen sich doch sehr schnell

verbraucht und Verluste an Dampf, Wind oder Gas hervorruft. Deshalb hatte man von

vornherein bei beiden Oefen jeden derartigen scharfen Anschluſs vermieden.

Noch ist zu bemerken, daſs man bei der Construction der Oefen sein

Augenmerk auf die locale Tradition und Arbeitserfahrung im Puddelproceſs richten

muſste, welche ein möglichst heiſses Kochen als sicherste Gewähr für eine gute

Eisenqualität übereinstimmend bezeichnen. Es muſsten, um das Ueberkochen zu

vermeiden, die Herdränder in den beiden beweglichen Versuchsapparaten möglichst hoch

und in Folge deren bei dem Apparat mit Horizontalachse die seitlichen Oeffnungen

etwas klein im Verhältniſs zum Durchmesser des Ofeninnern gewählt werden. Auch

stellte man bei den Arbeiten im Drehtopf die Achse desselben möglichst aufrecht,

während sie auſser der Periode des Kochens etwas mehr niedergelegt werden konnte.

Dadurch wurde das Uebertreten der Schlacke möglichst vermieden, was bei dem

Danks'schen und dem Pernot-Ofen stets eintrat.

Abgesehen von einigen zufälligen Störungen ergaben die beiden

Versuchsöfen hinreichend genügende Resultate, um den Bau gröſserer Oefen in mehr

geschäftlich benutzbarer Dimension zu rechtfertigen. Die gänzliche Abwesenheit von

Rauch und Staub während der Versuchsarbeiten bildete einen packenden Contrast zu dem

schmutzigen Aeuſseren eines gewöhnlichen Puddelprocesses, während andererseits die

Arbeit vergleichsweise bequem und ökonomisch vortheilhaft war. Die Aussichten

schienen hiernach ermuthigende zu sein, besonders, wenn man die Heizkraft und

Reinheit des Retortengases mit seiner Billigkeit verglich, sobald es für sich allein

fabricirt und nicht mit den enormen Herstellungskosten, die eine städtische

Verwaltung mit sich bringt, belastet wurde.

Trotz dieser Erwägung macht jede erste Anwendung einer

Fabrikationsmethode auf einen etwas anderen Zweck nothwendig bedeutendere Unkosten,

als wenn es sich um eine schon erprobte Disposition handelt, und hält davon ab,

gleich bei dem ersten Beschreiten des Versuches im Groſsen alle Theile nach neuen Grundsätzen zu bauen. Man entschloſs sich deshalb,

auch im vorliegenden Fall, das Gas auf billigere Weise darzustellen, wenn auch von

geringerer Reinheit.

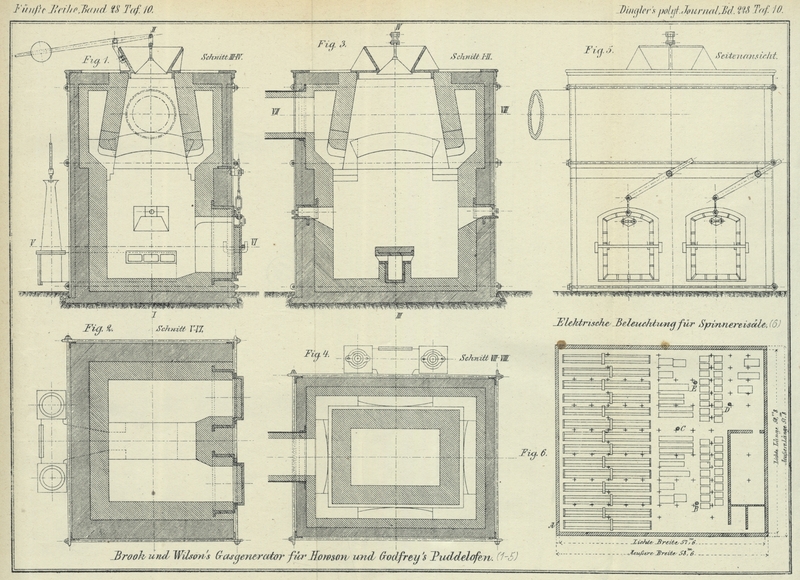

Der neue Apparat, groſs genug, um 150 bis 200k zu puddeln, wurde auf den Britannia Works errichtet und mittels Generatoren nach einer Construction

Brook und Wilson's (Fig. 1 bis 5 Taf. 10)

betrieben. Diese einfachen und billigen Generatoren bestehen aus rechteckigen, mit

seitlichen Thüren versehenen Schächten, ohne Rost, doch mit Dampfstrahlgebläse. Die

Gase ziehen in etwas über halber Höhe auf allen vier Seiten in einen den innern

Schacht (der von oben gefüllt wird) umgebenden Kanal und von da nach einem mit

feuerfestem Futter ausgesetzten Gasleitungsrohr. Das Dampfstrahlgebläse hat für den

Betrieb der vorstehenden Generatoren eine Reihe nicht unbeträchtlicher Vorzüge. Vor

Allem ist hervorgehoben, daſs zur vollen Wirkung des Löthrohrbrenners auch das Gas

einen gewissen Druck haben muſs, den man mit Gebläsegeneratoren ohne Rost direct

bewirken kann, wenn auch, wie hier, die eigentliche Verbrennung neben der trockenen

Destillation nur in geringerem Maſse Platz greifen darf. Auch dient der Dampf strahl

dazu, den Gang des Generators zu reguliren und nach Willkür das Verhältniſs zwischen

Destillation und Verbrennung zu ändern. Auch in anderer Hinsicht arbeitet der

Generator gut und billig, so daſs er den gehegten Erwartungen vollkommen

entsprach.

Was nun speciell die Ausrüstung des Puddelapparates anlangt, so ist das Rohr, welches

das Gas von der Hauptleitung (einem mit feuerfesten Steinen ausgekleideten Rohr)

nach dem Brenner führt, mittels eines Schiebers abschlieſsbar, und es gilt dasselbe

auch von der Windleitung. Bei den Versuchsarbeiten betrieb man die Windführung

mittels eines Roots-Gebläses; für gröſseren Betrieb würde sich nach Howson ein kleines Cylindergebläse besser

empfehlen.Dieser Ansicht vermögen wir nicht beizustimmen, da die Concurrenz kleiner Cylindergebläse und aller Arten

Windräder überall, wo es nicht auf hohen Druck ankam, zu Gunsten der

letzteren stets entschieden hat. Auch im vorliegenden Fall, wo eine Spannung

im Apparat, welcher den Wind zugeführt erhält, kaum vorhanden ist, dürfte

die Benutzung von hinreichend groſsen Ventilatoren oder Kapselrädern

vortheilhafter sein als die eines knappen Cylindergeblases.D. Der

Winddruck, der am zweckdienlichsten schien, ist auf etwa 300mm Wasser bestimmt worden, obwohl dies nach Howson vielleicht noch eine offene Frage ist. Die

Hauptsache ist hierbei, daſs die eingeblasene Luft in einzelne Ströme getheilt wird,

um die Mischung mit den Gasen so rasch als möglich herbeizuführen. Es hat sich

gezeigt, daſs dies ganz gut möglich ist und daſs man es in der Hand hat, einen jeden

Luftüberschuſs zu vermeiden und selbst mit einer reducirenden Flamme zu blasen, wenn

es erforderlich sein sollte. Man wird natürlich stets mit Luftüberschuſs arbeiten

und nur dann, wenn die Arbeit fast beendet ist, jeden unnützen Sauerstoffüberschuſs

vermeiden.

Man mag nun die Verbrennung leiten, wie man will, so ist es doch vortheilhaft, die

Zuströmung der beiden Elemente der Wärmeerzeugung so zu reguliren, daſs aus dem Ofen

heraus nur ein ganz schwacher Flammenring tritt und das Dusenende umspült. Trotzdem

haben die entweichenden Verbrennungsproducte eine sehr hohe Temperatur und,

leuchtend oder nicht, führen sie eine gewisse, nicht unbeträchtliche Wärmemenge als

Verlust mit fort. Man kann aber diese überschüssige Wärme sehr gut zur Vorbereitung

der Verbrennungsluft benutzen, indem man sie durch einen kleinen

Winderwärmungsapparat streichen läſst, den der Wind passiren muſs. Obwohl, streng

genommen, eine Anwendung

des warmen Windes unnöthig ist, so kann damit doch Wärme erspart werden, da man bis

400° gehen kann. Dieser hohen Temperatur entspricht auch die beobachtete

Erscheinung, daſs der ganze Proceſs rauchfrei verläuft, selbst in den Stadien, wo

die Gase im Ueberschuſs vorhanden sind und erst im Winderwärmungsapparat vollständig

verbrennen.

Mehr noch als für die Frage der Wärmeproduction haben die Versuche Howson's Bedeutung gehabt für die Führung und Theorie

des Puddelprocesses selbst, der bis zum Auftreten der mechanischen Oefen in England

nur selten einer genaueren Untersuchung gewürdigt worden ist.

Abgesehen von den Vortheilen, die das Löthrohrbrennersystem bezüglich der Haltbarkeit

des rotirenden Ofens darbietet – welche von Jedem leicht erkannt werden, der

Gelegenheit hatte, die gewöhnliche directe Kohlenfeuerung auf die mechanischen

Puddelöfen anzuwenden – so haben die Versuche von Howson und Godfrey noch andere wichtige

Folgen gehabt. Man war bisher gewöhnt, sehr heiſs zu puddeln, um ein lebhaftes

Kochen und eine gröſsere Leichtigkeit im Luppenmachen zu erzielen, veranlaſste aber

gerade hierdurch einen starken Verbrauch an Fettling, sowie eine die Haltbarkeit

gefährdende Verziehung und Werfen der ganzen Ofenconstruction. Hiegegen half

einigermaſsen nur immerwährender Gebrauch von Kühlwasser, der andererseits nicht

besonders förderlich ist. Howson hatte schon früher

sich dahin geäuſsert, daſs wohl der ganze Proceſs bei einer viel niedrigeren

Temperatur geführt werden könnte, um die angedeuteten Schwierigkeiten zu überwinden.

Im Anschluſs an diese Behauptung suchte man bei den Versuchen selbst diesem Ziel

nach und nach näher zu kommen, welches denn auch mit einigem Erfolge gelang.

Zunächst mag bemerkt werden, daſs das Roheisen entweder direct vom Hohofen, oder aus

einem besonderen Umschmelzapparat entnommen werden kann, daſs es aber auch zulässig

sein dürfte, das Roheisen im rotirenden Puddelofen selbst zu schmelzen. Bei den

Versuchen ist das letztere nicht geschehen, angeblich, weil die Einrichtungen nicht

zureichten.Es ist keinem Erfinder übel zu nehmen, wenn er nur die guten Seiten seines

Gegenstandes in das rechte Licht setzt; die Kritik muſs aber anders

verfahren. Im Punkt des Roheiseneinschmelzens scheint es uns für die ganze

Eigenthümlichkeit des Howson'schen Verfahrens

unmöglich zu sein, das Roheisen im Rotator selbst einzuschmelzen, da alsdann

der ganze Proceſs schon viel zu heiſs anfängt.D. Ist das

Eisen geschmolzen und in den Drehtopf gebracht, so wird letzterer mit mäſsiger

Geschwindigkeit gedreht, wobei 10 Touren in der Secunde als hinlänglich sich

erwiesen haben. Dabei ist nicht nöthig, Gas zu geben, wenn nur das Gefäſs vor dem

Einlassen des Eisens gehörig rothwarm gewesen ist; das Eisen bleibt bis zum

Eintreten der Oxydation flüssig genug, und es ist ein jedes Temperaturmaximum besser zu vermeiden.

Sobald die Charge in Bewegung sich befindet, wird das Fettling in der Form

gepulverter Oxyde in kaltem oder leicht vorgewärmtem Zustand zugesetzt;

geschmolzenes Fettling wird dagegen nie angewendet. Diese Oxyde werden einfach auf

die Metalloberfläche gestreut, durch die Drehung und Stellung des Bades in letzteres

eingerollt und verwandeln dasselbe in eine teigige Masse, aus der fortwährend

Kohlenoxydflammen entweichen. Damit beginnt ein allmäliges Steigen der Temperatur

und die Ladung des Apparates wird aufs Neue dünnflüssig, doch nicht in der gewöhnlichen Weise. Das ganze Metall hat einen

granulirten Zustand angenommen, den Howson mit

Reiskörnern vergleicht, und schwimmt in einem Schlackenbade herum. Der Kohlenstoff

fährt fort, sich als Kohlenoxyd zu verflüchtigen, bis die Körner klebrig werden und

leicht an einander hängen. Jetzt ist es Zeit, die Schnelligkeit der Maschine zu

mäſsigen, und es finden von jetzt an bis an das Ende des Processes nur 2 Touren in

der Minute statt, wobei noch immer kein Gas oder doch nur geringe Mengen gebraucht

werden. Es ist nach Howson's Ansicht und Erfahrung nur so

viel Wärme nothwendig, daſs das Schlackenbad flüssig bleibt.

Nach wenigen Minuten beginnen die Flammen kleiner zu werden, die Tendenz der Körner,

an einander zu hängen, nimmt zu und schlieſslich bilden sie auch kleinere zerrissene

Massen. In diesem Zustand erfordert das Bad die höchste Aufmerksamkeit, weil die

Bildung gröſserer Klumpen verhütet werden muſs, so lange das Metall nicht

vollständig gar ist.Am besten bewirkt man dieses Verzögern durch langsames Drehen oder durch

zeitweiliges Unterbrechen. Je länger das Eisen im losen

schwammigen Zustand erhalten werden kann, um so besser ist es; dagegen verzögerte

jede vorzeitige Schweiſsung die Operation auſserordentlich. Sind die

Kohlenoxydflämmchen verschwunden, so vollendet ein gehöriger Feuerstrahl die

Operation und das Eisen kann in Luppen getheilt oder einfach zusammengeballt werden.

Wie schon hervorgehoben, vollzieht sich der Puddelproceſs in diesem Ofen ohne

Aufkochen; anfänglich steigt die Charge etwas, doch dies ist Alles. Die

erforderliche Hitze ist, mit der Temperaturentwicklung anderer Puddelöfen

verglichen, niedrig und der Gasverbrauch gering. Der Aufwand an trocknen Oxyden

übersteigt nicht 150k für 1t Rohschienen besserer Qualität und eine andere

Ausgabe für Fettling findet nicht statt. Die Armatur des Ofens wird nicht leicht in

Mitleidenschaft gezogen, weil eben der Ofen nicht mit Oxyden gefüttert ist, und

Kühlungen sind am Drehtopf selbst noch nicht nöthig geworden.

Bei einem so geringen Verbrauch an Oxyden wirft man natürlich die Frage auf, was aus

dem Phosphor wird. Die Versuche mit dem geschilderten Ofen haben ergeben, daſs der

Phosphor bei niedriger Temperatur dem Eisen die Schlacken vorzieht, wie Howson sich ausdrückt, daſs also die Bildung oder

Aufnahme der Phosphorsäure durch die Schlacken bei niedriger Temperatur besser von

Statten geht als bei höherer. In der Luppenschlacke sind angeblich 7 bis 8 Proc.

Phosphor, in den Rohschienen nur 0,15 Proc. nachgewiesen worden, während das

Material 1,0 bis 1,25 Proc. neben 1,25 Proc. Silicium enthielt. Der Phosphorgehalt

in dem Eisen wächst aber, sobald die fertigen Luppen zu lange Zeit in höherer

Temperatur bleiben; man muſs also im letzten Stadium auch in dieser Hinsicht sich in

Acht nehmen.

Die ökonomischen Seiten des Processes, d.h. der Abbrand, lassen sich aus dem

geschilderten Versuch nicht sicher bestimmen oder vorhersagen; doch glaubt Howson, daſs der Abbrand geringer sei als bei dem

gewöhnlichen Verfahren.

Einen Ueberschlag der Einrichtung hat Howson nicht

gegeben, weil wahrscheinlich der Handbetrieb seiner Versuchsapparate oder die

Gasfrage dies nicht gestatteten.

Erwähnenswerth sind die Bemerkungen in der nach Howson's Mittheilung stattgefundenen Besprechung, weil

sie einestheils die Sache selbst, dann aber auch die allgemeine Stimmung der

englischen Industrie gegenüber dem Puddeln charakterisiren. Man kommt bei der

Durchlesung dieser Bemerkungen auf den Gedanken, daſs die Tage des Puddelprocesses

gezählt seien, und daſs derselbe aus einem Fabrikationsproceſs zu einem

Vorbereitungs- oder Zwischenproceſs bei der Verarbeitung bestimmter

Roheisenqualitäten sich auf dem Uebergange befindet.

Williams und Head stellen zunächst fest, daſs der Ofen, den sie im Gang gesehen haben,

eine einfache und bequeme Handhabung gestattet, daſs der Apparat sich nicht allein

als eigentlicher Puddelofen, sondern als Entphosphorungsofen (im Bell'schen Sinne) gebrauchen lassen dürfte und daſs

namentlich, im Gegensatz zu anderen mechanischen Puddlern, durch das Fehlen

reibender Flächen die rasche Abnutzung und Zerstörung vollständig umgangen sei. Head hebt besonders hervor, daſs ihm der Gang der Ofens

etwas kühl vorgekommen sei und daſs ihm die Erwärmung der Verbrennungsluft durchaus

nothwendig geschienen habe. Die Qualität der Producte anlangend, so seien auf seinen

Werken mehrere der Rohschienen aus Howson's Ofen weiter

verarbeitet worden und hätten dem Anschein nach ganz gute Producte ergeben;

specielle Versuche seien damit allerdings nicht gemacht worden.

Lowthian Bell, welcher die

Befürchtungen Williams' (der den Puddelproceſs als

demnächst abgethan oder überlebt ansieht) nicht theilt, betont auſser den schon

hervorgehobenen guten Eigenschaften des Howson'schen

Ofens noch die Art der Befeuerung, welche schon in den ersten Versuchen zu namhaften

Ersparnissen gegenüber dem alten Proceſs geführt habe. Damals schon habe man 1t Eisen mit 71cbm gepuddelt (welche etwa 152k

Kohlenstoff entsprächen), während sowohl bei Hopkins, Gilkes

und Comp. als auch auf nordamerikanischen Werken der Danks-Ofen nahezu 1t Kohlen, nicht gerechnet Schmelzen und

Quetschenbetrieb, verlangt hatte. Bell hebt weiterhin

noch hervor die Uebereinstimmung Howson's mit seinen

eigenen Erfahrungen bezüglich der Abhängigkeit des Phosphorgehaltes im Eisen von der

Temperatur des Processes. Audi er habe gefunden, daſs eine niedere Temperatur der

Entphosphorung günstig sei.

Crampton bespricht insbesondere

einige für den Howson'schen Apparat als günstig

hervorgehobene Punkte; zunächst theilt er aus den Erfahrungen mit seinem eigenen

Ofen in Woolwich mit, daſs die Anschlüsse, hauptsächlich aus wassergekühlten

Stahlringen bestehend, sich vollkommen haltbar erwiesen hätten (?), obwohl sie fast

immer mit geschmolzenem Metall bedeckt, d.h. überflössen würden, und daſs diese

Haltbarkeit hauptsächlich von dem regelmäſsigen Gang des Ofens herrührt (dessen

Bewegung nach Crampton wie die einer Drehbank geht).

Ein anderer Punkt, den Crampton berührt, ist die

Verminderung des Phosphorgehaltes, nachdem hervorgehoben, daſs schon vor 4 Jahren

der Crampton-Ofen Roheisen von 1,3 Proc. in Stabeisen von 0,02 Proc. verwandelt

habe, als Webb von Crewe, der die Sache bezweifelt,

eigenes Material und eigene Arbeiter nach Woolwich gesendet. Der Guſsstahl, den Vickers in Sheffield daraus gemacht, habe 0,02 Proc.

Schwefel und nur Spuren von Phosphor enthalten. – Schlief such wendet sich Crampton gegen die Feuerungsanlage und sagt, daſs

seiner Absicht nach die Gasfeuerung, sobald sie besondere Generatoren verlange,

niemals einen so guten Effect geben könne, als wenn das Gas im Ofen selbst so nah

als möglich an dem Heizraume erzeugt würde. Sein Ideal wäre deshalb ein genau

horizontal gelagerter Drehpuddelöfen mit innerer Gaserzeugung. Der von Howson angewendete heiſse Wind führe zwar einen Theil

der Abhitze wieder in das eigentliche Centrum des Processes zurück, verlange aber

wiederum die Anlage voluminöser Apparate von Stein oder Roheisen, welche natürlich

entsprechend Wärme absorbirten. Durch alle solche Weiterungen der Anlage würde die

auf die Erhitzung des Apparates entfaltende Quote der Wärmeproduction im Verhältniſs

zu den anderen Verbrauchsposten gesteigert und naturgemäſs ein Mehraufwand von

Brennstoff überhaupt herbeigeführt.Die Bemerkungen Crampton's, der seine

Staubstromfeuerung natürlich für vorwiegend praktisch und zweckmäſsig hält,

gehen zu weit; es setzen sich die Selbstkosten eines Processes ja nicht

allein aus den Rohmaterialaufwänden zusammen, sondern daneben aus den Zinsen

und Amortisation der Anlage, und es will uns bedünken, daſs die für den

groſsen Betrieb nach Crampton'scher Art

nothwendig werdenden Kohlenwäschen, Kohlenmühlen, Ventilatoren und Leitungen

in den Zinsen mehr betragen dürften, als die für die Generatoren und

Winderwärmungsapparate der Howson'schen Anlagen

nothwendigen Wärmeausgaben.D.

In der Beantwortung der mannigfachen sonst noch gemachten Einwürfe

hebt Howson nochmals hervor:

1) daſs der Zeitaufwand für das Luppenmachen und Ausheizen 15 bis

25 Minuten dauere, aber nicht gut weiter getrieben werden könne, da sonst die

Wirkung des metallischen Eisens auf den Phosphorgehalt der Schlacke, durch die

wachsende Temperatur veranlaſst, eintreten könnte;

2) daſs die Einführung des Fettling auch vor dem Zulaſs des Eisens

beim Anheizen des Apparates geschehen könne, daſs er aber das früher geschilderte

Einstreuen vorziehe, weil dadurch die principiell als nothwendig erkannte Mäſsigung

der Temperatur eher zu erreichen sei;

3) daſs die Entphosphorung von der Menge des angewendeten

phosphorfreien Fettling abhänge und daſs, indem er ein bestimmtes Quantum Fettling

genannt, es selbstverständlich sei, daſs man auch mehr zersetzen könne, um noch

geringeren Phosphorgehalt zu bekommen.

4) daſs der bei seinen Versuchen hie und da nachgewiesene

Rothbruch nicht in den Schwefelgehalt des Roheisens, sondern in dem der angewendeten

Kohlen begründet sei, weshalb schwefelreichere Kohlen beim Betrieb der Generatoren

zu vermeiden seien.

5) daſs die angewendeten Chargen aus einer Mischung grauer und

weiſser Gänze bestanden hätten, wobei sich dann für das weiſse Cleveland-Roheisen

eine leichtere Bearbeitbarkeit herausgestellt.

Auſserdem betonte Howson noch die

Möglichkeit, Stahl mit oder ohne Roheisen nur aus Rohschienen, doch mit Zusätzen von

Ferromangan in dem Drehofen herzustellen. Das Stahlpuddeln dagegen ist nicht mit

gleichem Erfolg ausgeführt worden. – Das Futter des Topfes besteht aus einer

Mischung vom besten Walzsinter (tap-mill), gepulvert,

und Portland- bezieh. Romancement. Man schmilzt den Sinter zu Blöcken und klebt sie

in dem Ofen mittels der obigen Mischung (4/5 Sinter gepulvert und 1/5 Cement) als Mörtel zusammen. Nach

vollständigem Trocknen und Hartwerden beansprucht das Futter keine weitere

Aufmerksamkeit mehr.

Die Verhandlungen in der Herbst-Generalversammlung des Iron

and Steel Institute ergaben doch den Eindruck des Interesses an der neuen

Construction, wenn auch Einzelne, z.B. Edward Williams,

den Puddelproceſs als mit einem Fuſs bereits im Grabe stehend ansahen und dies auch

unverhohlen aussprachen. Für diese ist der Howson'sche

Drehtopf nur ein Entphosphorungsapparat, in welchem man das Roheisen auf seinem Weg

vom Hohofen nach der Bessemerbirne einer Wäsche durch

natürliches oder künstliches Fettling aussetzt. Man mag ihn betrachten, von welchem

Standpunkt man will, so ist daran doch, abgesehen von den ökonomisch günstig

aussehenden Resultaten, zweierlei von entschiedener Wichtigkeit für das

Eisenhüttenwesen – einmal die nachgewiesene Möglichkeit, eine Brennerconstruction

wie die des Knallgasgebläses auch in groſsem Maſsstab gebrauchen zu können, dann die

Erfahrung, daſs auch bei mäſsiger Temperatur und ohne eigentliches Aufkochen des

Bades eine Entphosphorung im Verhältniſs des zugesetzten Eisenoxyduls eintritt. Es

scheint dies auf den ersten Blick der allgemeinen Erfahrung zu widersprechen, wonach

zur möglichsten Reinigung des angewendeten Materials das Eisenbad kochen muſs;

indessen klärt sich bei näherer Betrachtung die Sache auf, namentlich, sobald man

die Wandlungen des Phosphorgehaltes im Puddelproceſs verfolgt. Es ist die Oxydation

des Phosphors einerseits, die mögliche Reduction der Phosphorsäure durch

metallisches Eisen andererseits ins Auge zu fassen.

Die Oxydation des Phosphorgehaltes im Roheisen findet

bei niedriger Temperatur und um so besser statt, je reiner und säurefreier die

Eisenoxyde sind, die das Frischen des Roheisens bewirken. Ist der Phosphor zu

Phosphorsäure oxydirt, so kommt es darauf an, das Eisenoxyd-reiche Oxydulphosphat

der Einwirkung des metallischen Eisens zu entziehen. Dies geschieht durch Entfernung

der Schlacken und schlieſslich durch Aussaigern der in den Luppen noch steckenden

Schlackenreste, wobei ein etwaiger Mangangehalt durch Herabstimmen des

Schmelzpunktes gute Dienste leistet. Je Silicium-ärmer das Roheisen ist und je

Kohlenstoff- und Mangan-haltiger, desto mehr wird es sich, wie dies auch Howson's Erfahrungen beweisen, für den geschilderten

Proceſs eignen. Roheisen, erblasen aus kalkigen und phosphorreichen Erzen, wie es

die Clevelanderze und einige Hauptvarietäten der Minette sind, müssen sich gerade im

Howson'schen Ofen gut verarbeiten lassen.

Die Schlacke ist sehr gar, d.h. eisenreich, strengflüssig, hält jedenfalls den

Phosphor viel mehr zurück, auch bei der höheren Temperatur des Luppenmachens, so

daſs man sich die eigenthümliche Erfahrung Howson's aus

den theoretisch feststehenden Relationen zwischen Phosphor, Sauerstoff und Eisen

erklären kann.Vgl. Wedding: Schmiedbares Eisen, 1. Lieferung

S. 18, wo in einfacher, klarer Weise der Vorgang der Phosphoroxydation

dargestellt ist.

Die gewöhnliche Praxis, die von Anfang an mit einer gröſseren Menge Kieselerde

arbeitet, puddelt mit flüssiger Schlacke, deren

Aggregatzusand an sich jeder chemischen Wirkung auf einen nicht gleich schweren, aber ebenfalls flüssigen Körper, das

Roheisen, ungünstiger ist, als wenn eine krümlige Mischung mit stark entwickelter

Contactfläche vorhanden wäre. Dieser Umstand ist jedenfalls von bedeutendem

Einfluſs, doch nur bei der eigenartigen Heizung des Howson'schen Ofens voll auszunutzen, weil sich hierbei die Temperatur sehr

genau und rasch reguliren läſst.

Was nun schlieſslich die praktische Bedeutung von Howson's Ofen anlangt, so ist anzuführen, daſs Lowthian Bell im Augenblick einen Howson'schen Apparat zur directen Fluſsstahlerzeugung aus Clevelandeisen in

Betrieb setzt und daſs hierbei der Dampfhammer vollständig ausgeschlossen sein wird.

Terrenoire und andere Werke des Loire-Beckens haben mit Howson Verträge zur Einführung des Verfahrens abgeschlossen und weitere

Schritte sind in Aussicht.

Wir können am Schluſs nur den Wunsch aussprechen, daſs die deutsche Eisenindustrie

von dieser Neuerung im Puddelproceſs Besitz nimmt und mit Hilfe ihrer guten

Gaskohlen, sowie der vorhandenen Fettling-Materialien endlich die Bahn der

Entphosphorung praktisch beschreitet, die vielleicht zu einem billigeren

Hohofenproduct und zu einem daraus trotzdem hervorgehenden werthvolleren

Qualitätsfabrikat Veranlassung gibt. Hätte Deutschland, wenigstens

Rheinland-Westphalen einen Stahl- und Eisenverein von

technisch-wirthschaftlicher Bedeutung, so würde sich eine commissarische

Prüfung des Verfahrens wohl eher lohnen, als es s. Z. bei den englischen und

belgischen Commissionen für den Danks-Ofen in der Folge sich herausstellte.

Praktische Vorschläge zu machen oder gar technische Winke und Rathschläge zu geben,

ist indessen nicht Sache der Professoren; dieselben thun genug, wenn sie das

Sachverhältniſs selbst theoretisch prüfen und zu erklären suchen. Die ausführende,

für Erfolg oder Nichterfolg verantwortlich eintretende Praxis hat das Weitere zu

beschlieſsen.