| Titel: | Kupferextraction zu Oker am Harz. |

| Autor: | Friedr. Bode |

| Fundstelle: | Band 228, Jahrgang 1878, S. 142 |

| Download: | XML |

Kupferextraction zu Oker am Harz.

Mit Abbildungen auf Tafel

11 und 12.

Kupferextraction zu Oker am Harz.

In der Zeitschrift für Berg-, Hütten- und

Salinenwesen, 1877 Bd. 25 S. 119 geben Wimmer und Bräuning eine

ausführliche Beschreibung über Vorkommen und Gewinnung der Rammelsberger Erze und

die Unterharzer Hüttenprocesse. Wir theilen nach Bräuning's Beschreibung Folgendes über die Extraction der Kupfererze im Anschlüsse

an die früheren Berichte von Lunge (1871* 204 288. 1874 214 467)

mit.

Von den Erzsortimenten, welche der Rammelsberger Bergbau abliefert, werden nur die

sogen, ordinären Kupfererze auf nassem Wege in Oker verhüttet und haben dieselben

folgende Zusammensetzung:

Kupfer

7,90

Blei

2,17

Silber

0,01

Eisen

34,93

Zink

3,71

Mangan

1,08

KobaltNickel

0,08

ArsenAntimon

0,08

Kieselsäure

1,70

Thonerde

2,61

Kohlensaurer Kalk

2,32

Kohlensaures Manganoxydul

0,74

Schwerspath

0,63

Schwefel

41,08

–––––

99,04.

Dies entspricht mineralogisch folgender Zusammensetzung:

Schwefelkies

60 Proc.

Kupferkies

23

Blende

6

Bleiglanz

2

Gangart

9

Maſsgebend ist neben der Kupfergewinnung ein möglichst hohes Ausbringen an Schwefel

aus diesen Erzen. Ihre Abröstung erfolgt in den Säurefabriken der Hütte, und es

gehen die Abbrände demnächst in die Extractionsanstalt mit 6 bis 9 Proc. Kupfer und

5 bis 8 Proc. Schwefel. Eine monatliche Betriebsprobe des Abbrandes zeigte folgende

Zusammensetzung:

Kupfer, hauptsächlich als Oxyd vorhanden

7,83 Proc.

Eisen, desgleichen

40,53

Blei, als Bleioxyd

2,09

Silber

0,008

Zink, als Zinkoxyd

1,95

Mangan, als Oxyduloxyd

0,40

Schwefel

3,80

Schwefelsäure, entsprechend 3,8 Schwefel

9,51

Thonerde

4,43

Sonstige Gangarten

11,65.

Es ist anzunehmen, daſs der Schwefel hauptsächlich unzersetzt gebliebenen

Schwefeleisen-Verbindungen angehört, während die Schwefelsäure vorwiegend an Kalk,

sowie Kupferoxyd und Zinkoxyd gebunden sein dürfte. Den Eisengehalt dieser Abbrände

auf Eisenoxyd bezieh. Schwefelkies, das Kupfer auf Kupferoxyd berechnet, so ergibt

sich folgende der Wirklichkeit wohl nahe kommende Zusammensetzung:

Kupferoxyd

9,80

Eisenoxyd (= 37,2 Eisen)

53,14

Schwefelkies (= 3,8 Schwefel)

7,13

Bleioxyd

2,25

Silber

0,008

Zinkoxyd

2,43

Manganoxyd

0,57

Schwefelsäure

9,51

Thonerde

4,43

Gangarten

11,65

–––––––

100,918.

Diese Abbrände werden chlorirend geröstet; Kupfer dadurch gröſstentheils in Chlorid

bezieh. Chlorür verwandelt (doch bleibt ein Theil auch als Oxyd zurück), während

Zink, Mangan, Silber und Nickel nahezu völlig an Chlor gebunden werden. Eisenoxyd

bleibt unverändert.

Das Röstgut wird mit sogen. Endlaugen ausgelaugt, welche, im Laufe des Processes sich

regenerirend, neben Eisenchlorür Chloralkalien und schwefelsaure Alkalien enthalten.

Nun wird das in Wasser leicht lösliche Kupferchlorid (nebst den Chlor- und

schwefelsauren Alkalien) leicht von der Endlauge aufgenommen; auch das in Wasser

schwer lösliche Kupferchlorür löst sich in der Wärme bei Gegenwart von Chloralkalien

und auf das Kupferoxyd endlich soll das Eisenchlorür der Endlaugen lösend wirken,

indem sich letzteres in Eisenoxyd, ersteres in Kupferchlorür, bezieh. Chlorid

umwandelt (2 FeCl + 3 CuO = Fe2O3

+ Cu2Cl + CuCl). Es

scheint jedoch, daſs die letztere Reaction nur vollständig durch eine innige

Mischung der Laugen mit dem Röstgute durch mechanische Hilfsmittel zu erreichen ist,

von deren Anwendung man abgesehen hat. Man begnügt sich vielmehr, nur etwa 75 bis 80

Proc. des Kupfers mit Endlaugen, den Rest durch eine Nachlaugung mit verdünnter

Säure zu lösen.

Mit Eisen werden aus den zum Sieden erwärmten Laugen, Silber und Kupfer gefällt,

während die Laugrückstände, vorzugsweise aus Eisenoxyd bestehend, beim Oberharzer

Schmelzprocesse geeignete Verwendung finden.

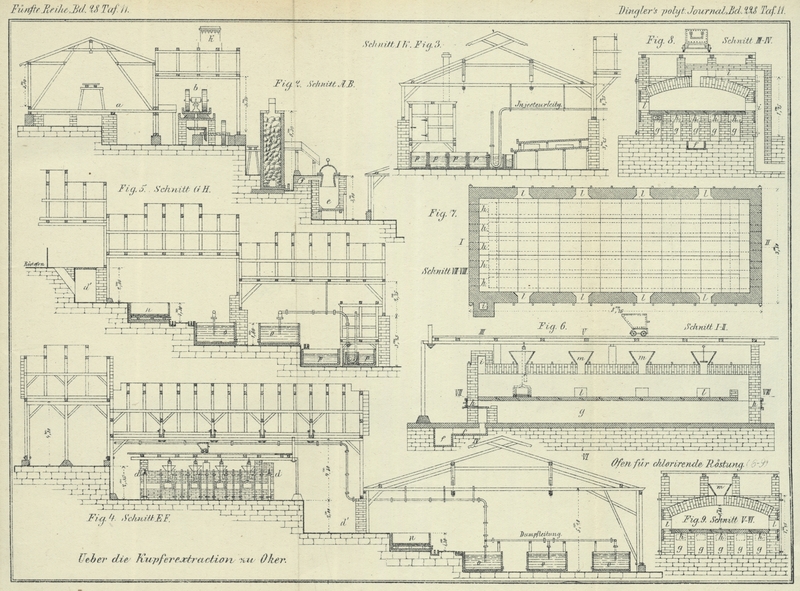

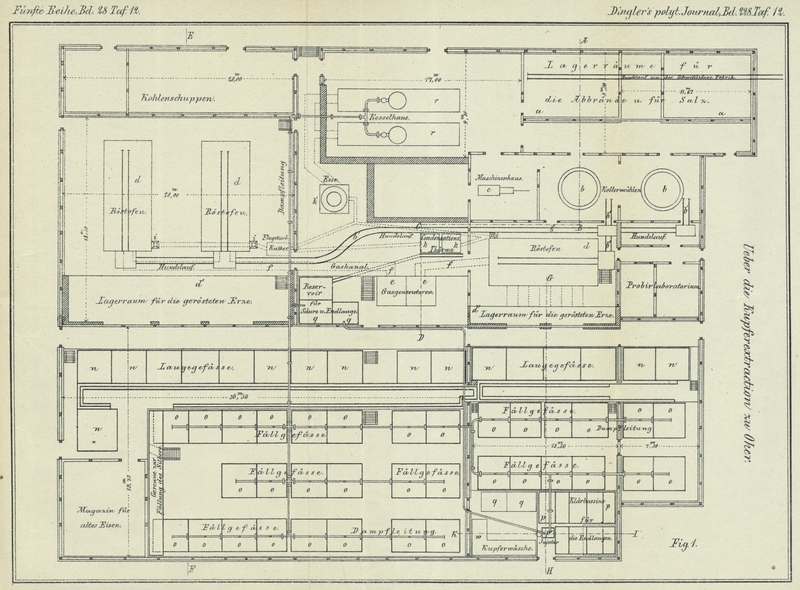

Die Anlage der Kupferextractionsanstalt zu Oker zeigen die Figuren 1 bis 5 Taf. 11 und

12. Die Anstalt ist mit Rücksicht auf Transport der Massen und Laugen terrassenartig

angeordnet. Im obern Niveau hat man die Lager a für

Abbrände und Salz, mit einmündender Schienenbahn a'.

Auf den Kollermühlen b wird der Abbrand mit Salzzusatz

vermählen; eine Mühle ist genügend, den täglichen Erzbedarf von 15000k mit 2250k Salz

auf 2mm Korngröſse zu bringen. Zum Betriebe dient

die Maschine c von 12e. Zwei Cornwall-Kessel r von 9m,42 Länge und 1m,88 Durchmesser liefern auſser für die Maschine Dampf zum Erwärmen der.

Laugen und für einen Laugen-Injector.

Das mit 15 Proc. Salzzusatz vermahlene Erz geht auf der Schienenbahn b' nach den Röstöfen d und

über die Decke derselben; das geröstete Erz wird nach den vertieften Lagerplätzen d' abgestürzt und der Laugerei übergeben. Es sind n die mit Blei ausgeschlagenen Laugkästen, unten mit

(falschem) Siebboden versehen, der mit Stroh belegt wird; ferner o die ebenso ausgeschlagenen Fällkästen, in welche die

Kupferlaugen aus n abflieſsen und über welchen hin

Dampfleitungen gelegt sind, aus denen die Dampfröhren zur Erwärmung der Laugen

abzweigen. In den Fällkästen befindet sich ein Haarfilter, welches das Kupfer

zurückhält, und die Endlaugen flieſsen in die Kästen p,

von wo aus sie nach Bedarf durch den Injector p'

gehoben und von Neuem zur Laugung verwendet werden.

Der Fuſsboden des Laugerei- und des Fällgebäudes ist asphaltirt und etwa ausrinnende

Laugen flieſsen von selbst nach den Kästen p ab, welche

ebenfalls mit Blei ausgekleidet, auch noch mit metallischem Eisen beschickt sind.

Die zum Nachlaugen dienende verdünnte Säure wird in den Gefäſsen q erwärmt.

Fig. 6 bis

9 Taf. 12

zeigen einen Ofen für chlorirende Röstung besonders dargestellt. Dieser Ofen ist für

Gasfeuerung eingerichtet; bei einem Besuche des Referenten in Oker wurde aber auch

mit directer Feuerung sehr befriedigend gearbeitet. Die Gasgeneratoren e (Fig. 1 und 2) entsenden das Gas durch

die Kanäle f unter die aus Chamotteplatten

hergestellten Ofensohlen in 5 Kanäle g, in denen es bei

Luftzutritt durch die Schlitze h verbrennt. Die Flamme

geht sodann über den Herd, nimmt hier noch die Röstgase auf und entweicht in der

Decke und durch den Fuchs i; die Gase gehen in die

Kokesthürme k (Fig. 1 und 2), in welchen mittels

Wassers die salzsauren Gase niedergeschlagen werden. Die verdünnte Salzsäure wird

zum Laugen verwendet, die Röstgase werden durch die Dampfkesselesse k' abgesaugt. Die Röstöfen haben vier Ladetrichter m und ebenso viele Arbeitsthüren l.

Betreffs der speciellen Ausführung des Extractionsprocesses bemerkt Verfasser

folgendes. Die beim Rösten wirksamen Bestandtheile des Kalisalzes sind die

Chlorverbindungen des Magnesiums, Kaliums, Calciums, sowie das Wasser. Das Gemisch

wird in Posten von je 2500k Erz geladen und in 4

Stunden bis zu schwacher Rothglut erhitzt. Nachdem dies erreicht, wird die Feuerung

unterbrochen und die Charge ohne Unterbrechung gekrählt. Die Temperatur steigt dabei

zufolge der chemischen Vorgänge von selbst, sinkt aber später wieder. Während der

Krählperiode, die etwa 5 Stunden dauert, sind die Luftschieber der Gasfeuerung

geöffnet. Das Erz wird hierauf gezogen und der Ofen neuerdings beschickt. Man

rechnet 2 Chargen in 24 Stunden auf den Ofen, also 5000k Erz.

Die chemischen Vorgänge bei dieser Röstung lassen sich etwa folgendermaſsen erklären.

Unzersetzt vorhandener Schwefelkies wird durch die Erhitzung oxydirt; die entstehende schweflige

Säure zersetzt bei der hergestellten Temperatur in Gegenwart von Wasserdampf (Hargreaves' Proceſs!) die Chloralkalien und vermuthlich

auch das Chlormagnesium derart, daſs sich neben Salzsäure schwefelsaure Alkalien

bilden. Die Salzsäure zersetzt im status nascendi die

Oxyde von Kupfer, Silber, Zink, Mangan und Nickel, welche unter Bildung von Wasser

in Chlorverbindungen umgewandelt werden. Kupfer geht theils in Chlorür, theils in

Chlorid über und da diese Verbindungen in hoher Temperatur flüchtig sind, so darf

die Temperatur nicht über schwache Rothglut hinaus gesteigert werden. Hierbei wird

jedoch etwa noch unzersetzt vorhandenes Kupfersulfür (Kupferkies) nicht völlig

oxydirt und entzieht sich dasselbe daher gröſstentheils den Reactionen der

chlorirenden Röstung.

Hiernach ist für die Anwendbarkeit dieses Processes Bedingung zunächst, daſs noch

eine geeignete Menge von unzersetztem Schwefelkies vorhanden sei – hier läſst sich

bei zu weit getriebener Abröstung durch Zusatz von rohem Schwefelkies nachhelfen –

sowie ferner, daſs das Kupfer als Oxyd und nicht als Sulfür (Halbschwefelkupfer =

Cu2S) in der Masse enthalten ist. Sobald der

Kupfergehalt der ordinären Kupfererze 8 Proc. Kupfer überschreitet, ist die erste

(oxydirende) Röstung nicht mehr genügend zu erreichen, die Extractionsrückstände

enthalten viel Halbschwefelkupfer, und statt des nassen Weges, welcher ganz

ungeeignet wird, ist der Schmelzproceſs vorzuziehen.

Die Analysen I und II zeigen die Zusammensetzung der Röstmasse in der Mitte und nach

Beendigung des Röstprocesses (aus einer früheren Periode, als noch mit 20 Proc.

Kaliabfallsalz gearbeitet wurde).

I. In der Mitte des Röstprocesses.

In Wasser löslich.

Cu

1,94

Proc. als

CuCl

3,11

Proc.

Ag

0,003

AgCl

0,004

Fe

0,74

FeCl

1,68

Al2O3

0,12

Al2O3,

3SO3

0,39

Mn

0,69

MnCl

1,58

Ni

0,20

NiCl

0,44

Zn

1,60

ZnCl

3,40

CaO

2,76

CaCl

6,27

MgOKONaO

als Sulfate ausChlorverbindungen

18,15

––––––

Summe

35,024

In Wasser unlöslich.

Cu

4,32

Proc. als

CuO (HCl löslich)Cu2S (in

Königswasser lösl.)

5,12 0,29

Proc.

Pb

0,39

PbO, SO3

0,57

Fe

34,49

Fe2O3Fe2O3, SO3FeS2

45,38 3,27 2,64

Al2O3

3,30

Al2O3

3,30

Mn

0,03

Mn2O3

0,04

Zn + Ni

0,29

ZnO + NiO

0,36

CaO

0,45

CaO, SO3

1,09

SO3

1,86

S

1,47

Cl

Spur

Unlöslich in Säuren

2,96

––––

Summe

65,02

II. Nach Beendigung des Röstprocesses.

In Wasser löslich.

Cu

3,86

Proc. als

CuCl

8,17

Proc.

Ag

0,005

AgCl

0,006

Fe

0,60

FeCl

1,38

Al2O3

0,17

Al2O3,

3SO3

0,56

Zn

0,64

ZnCl

3,42

Mn

0,75

MnCl

1,71

Ni

0,07

NiCl

0,15

CaO

1,60

CaCl

3,17

MgOKONaO

als Sulfate ausChlorverbindungen

20,50

––––––

Summe

39,066

In Wasser unlöslich.

Cu

2,57

Proc. als

CuOCu2S

3,18 0,03

Proc.

Pb

1,17

PbO, SO3

1,26

Fe

34,56

Fe2O3.Fe2O3, SO3FeS2

47,91 1,02 1,18

Al2O3

0,44

Al2O3

0,44

Zn

0,37

ZnO

0,46

Mn + Ni

Spur

CaO

0,49

CaO, SO3

1,19

SO3.

1,49

Cl

Spur

S

0,64

Unlöslich in Säuren

3,69

–––––

Summe

60,36

Jede Röstpost wird zur Controle des Betriebes auf die in Wasser und Säure löslichen

Kupferverbindungen untersucht. Als Durchschnitt hat sich ergeben, daſs von dem

Kupfer der Erze löslich sind 75 Proc. in Wasser, 20 Proc. in verdünnter Säure und 5

Proc. in Königswasser.

Zur Auslaugung werden 5000k Röstgut in die

Laugbottiche gebracht und, hier zunächst mit Endlaugen behandelt. Die

Zusammensetzung der

letzteren ist zwar wechselnd, doch gibt die Analyse III ein Bild der

durchschnittlichen Zusammensetzung.

III.

IV.

100 Th. Lauge von 1,145 V.-G.= 18° B.

enthielten:

100 Th. Lauge von 1,355 V.-G.= 38° B.

enthielten:

Cu

0,015

Proc

3,71

Proc.

Pb

Spur

0,01

FeO

2,14

0,005

Fe2O3

0,15

Bi

Spur

Al2O3

0,11

Al2O3 +

Fe2O8.

0,29

ZnO

0,06

4,97

MnO

0,31

0,58

CoO + NiO

0,01

0,04

CaO

0,12

Spur

MgO

0,52

0,27

Alkalien

2,61

10,60

Cl

2,56

12,56

SO3

5,89

8,95

As + Sb

Spur

0,32

––––––

––––––

Trockensubstanz

14,495

42,305

Die Endlaugen, durch die Förderung mit Injector auf etwa 50° vorgewärmt, erhitzen

sich, mit dem Röstgute in Berührung kommend, bis nahe zum Siedepunkte. Nach völliger

Durchdringung der Post wird der Ablaſshahn geöffnet, und läſst man dann so lange

frische Endlaugen zuflieſsen, als das Abflieſsende noch blaue Färbung zeigt. Diese

erste Periode ist nach 4 bis 5 Stunden beendet und die dabei resultirenden

Kupferlaugen haben alsdann die Zusammensetzung der obigen Analyse IV.

Es wird nun nach dieser ersten Laugung mit der in den Kokesthürmen gewonnenen

verdünnten Salzsäure 24 Stunden weiter gelaugt und wird das Lösungsmittel zuvor mit

Dampf zum Sieden gebracht. Darauf wird die kupferhaltige Lauge abgezogen und es

folgt eine dritte Laugung mit verdünnter Schwefelsäure, die auf 8° B. verdünnt und

vorher ebenfalls zum Sieden erhitzt wird. Man rechnet auf 5000k Erz 1250k

Rohsäure von 50° B. Die Laugung dauert 2 Tage und die Lauge wird nicht früher

abgelassen, als bis sie neutral reagirt. Eine Analyse dieser Laugen ergab:

Cu

0,58

Proc.

Fe2O3 + Al2O3

2,13

ZnO

0,06

MnO

0,12

Co + Ni

0,02

CaO

0,07

MgO

0,04

Alkalien

0,62

Cl

0,13

SO3

2,39

–––––

Trockensubstanz

6,160

Die ersten kupferhaltigen Laugen enthalten den gröſsten Theil des Silbers und werden deshalb von

den späteren Laugen, die ein scheidewürdiges Kupfer nicht mehr liefern, getrennt

gehalten.

Die Fällgefäſse werden stets mit einigen Centner von Schmiedeeisenabfällen gefüllt

gehalten und findet die Ausfällung des Kupfers, um den Vorgang zu beschleunigen,

unter Erwärmung statt. Durch Probiren mit einem blanken Eisenstabe wird ermittelt,

ob sämmtliches Kupfer niedergeschlagen ist, und sind bis dahin die Laugen zwei bis

dreimal zum Sieden zu erhitzen. Je nach der Concentration der Laugen dauert die

Fällung 1 bis 3 Tage und rechnet man auf 1k

chemisch reines Kupfer etwa 1k Verbrauch an Eisen,

was schon andeutet, daſs ein groſser Theil des Kupfers als lösliches Chlorür

vorhanden ist.

Monatlich wird das Cementkupfer aus den Fällgefäſsen genommen und in der Kupferwäsche

w (Fig. 1) gewaschen, wodurch

es von beigemengtem Eisen und Salzen befreit wird.

Das bei 100° getrocknete Cementkupfer hat folgende Zusammensetzung:

Cu

77,45

Pb

0,63

Ag

0,10

Bi

0,006

As

0,04

Sb

0,15

Fe2O3

6,72

Al2O3

0,99

Zn

1,02

Mn

0,02

Co + Ni

0,03

CaO

0,10

MgO + Alkalien

2,71

SO3

4,58

Cl

1,19

In Säuren unlöslich

0,61

Sauerstoff, Wasser, berechnet

3,654

––––––––

100,00.

Man hat neuerdings versucht, einen Theil des Silbers aus den Kupferlaugen durch

partielle Ausfällung des Kupfers mit Schwefelnatrium zu gewinnen (vgl. Lunge 1874 214 468), doch sind diese Versuche noch

nicht abgeschlossen.

Die Extractionsrückstände enthalten 0,3 bis 0,8 Proc. Kupferrückhalt. Die Analyse

ergab:

Fe2O3

79

Proc.

Al2O3

3

MgO und Alkalien

1

CaO

2,5

SO3

5,5

Gangarten, in Säuren unlöslich

6

Es gaben 100 Abbrände etwa 75 Rückstände. Der Gehalt der

letzteren an Kupfer wird auf den Oberharzer Hütten, wo dieselben als Zuschlag

verwendet werden, noch nutzbar gemacht. Daſs der beschriebene Extractionsproceſs in seinen

Rückständen ein auf mancherlei Art verwendbares Nebenproduct liefert, ist ein nicht

zu unterschätzender Vortheil desselben.

Friedr.

Bode.