| Titel: | Gould's Zinkenschneidmaschine. |

| Fundstelle: | Band 228, Jahrgang 1878, S. 213 |

| Download: | XML |

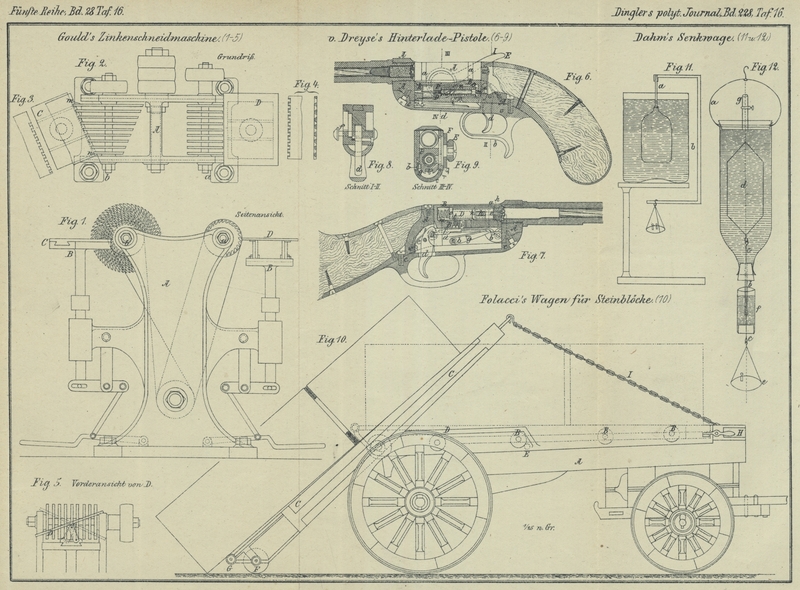

Gould's Zinkenschneidmaschine.

Mit Abbildungen auf Tafel

16.

Gould's Zinkenschneidmaschine.

Die kleine, in Fig.

1 bis 5 Taf. 16 dargestellte Zinkenschneidmaschine verdient nach Felix ReiferVgl. den sehr beachtenswerthen Bericht über die Weltausstellung in

Philadelphia 1876 Heft 6: Holzbearbeitungsmaschinen mit einem Anhang über Werkzeugmaschinen

für Steinbearbeitung, von Oberingenieur Felix Reiſer. Mit 28

Textfiguren und 7 Tafeln. (Wien 1877. Faesy und

Frick.) ihrer Einfachheit halber besondere

Aufmerksamkeit.

a und b sind Wellen, an

welchen je neun Kreissägeblätter in bestimmten gleichen Abständen aufgesteckt

werden. Die auf der Welle a befindlichen Sägeblätter

haben sämmtlich 120mm Durchmesser; die auf der

Welle b sitzenden sind verschiedener Gröſse und hat das

kleinste am Vorderende 105mm, das gröſste am

entgegengesetzten Ende aufgesteckte 237mm

Durchmesser. Die Durchmesser der sieben anderen zwischen dem ersten und neunten

Kreissägeblatte auf der Welle b befindlichen Sägen sind

durch die Mantelfläche des abgestutzten Kegels, dessen Deckelfläche und Boden das

erste und neunte Sägeblatt bilden, begrenzt. Die Entfernung zwischen dem ersten und

letzten Blatte beträgt sowohl bei den auf der Welle a,

als den auf der Welle b aufgesteckten Sägeblättern

165mm.

Zu beiden Seiten des Gestelles A (Fig. 1 und 2) befinden sich

bewegliche Tische B, auf denen in Coulissen und

Führungen dreh- und verschiebbare leichte Supporte angebracht sind. Der Support C wird, wenn das mit Zinken zu versehende Bretchen auf

demselben richtig befestigt ist, senkrecht zur Mantelfläche des Kegels mn unter die Kreissägen auf die Tiefe des zu schneidenden

Zinkenloches untergeschoben, der ganze Tisch B dann bis

über die Mitte der rotirenden Sägen gehoben, wodurch die halbe Zinkenkerbe sich

ausschneidet, wie dies in Fig. 2 gezeigt ist. Das

Bretchen wird hierauf auf die entgegengesetzte Flachseite umgedreht und der zweite,

in Fig. 2

punktirte Theil der Zinkenkerbe in der gleichen Weise eingeschnitten, wodurch die

Zinkenkerbungen sodann die in Fig. 3 dargestellte

fertige Form erhalten.

Die Zinkenzapfen werden auf der entgegengesetzten Seite bei den auf der Welle a aufgesteckten Kreissägen erzeugt, indem man den

Support D (Fig. 5) unter den gleichen

Winkel, unter welchem die Zinkenkerben geschnitten sind, schräg einstellt, hierauf

das mit den Zapfen zu versehende Bretchen auf denselben spannt und den Support auf

die Zapfenlänge unter die Kreissägen hinschiebt, sodann den ganzen Tisch B vor die rotirenden Sägen nach aufwärts bewegt. In

dieser Weise sind die Seitenflächen der Zinkenzapfen von der einen Seite

hergestellt. Die zweite Seitenfläche der Zapfen wird auf die gleiche Art erzeugt –

mit dem Unterschiede, daſs der Support D auf die

entgegengesetzte, in Fig. 5 mit punktirten Linien angedeutete Lage vorerst gebracht werden

muſs, so daſs, wenn die erste schräge Lage desselben nach rechts war, die hierauf

folgende nach links sein wird. Fig. 4 zeigt die Form der

fertigen Zinkenzapfen in der Vorderansicht und Drauſsicht.

Die benutzten Kreissägen haben eine Dicke von etwa 5mm, weshalb die Zähne der auf der Welle b

aufgesteckten Sägeblätter einseitig nach der Erzeugenden der Mantelfläche des Kegels

zugeschliffen sind.

Diese Maschine ist einfach, stark, doch dürfte sie mancher Verbesserung fähig sein;

so z.B. wäre es leicht, an derselben die Einrichtung zu treffen, daſs man beide

Seiten sowohl der Zinkenkerbe, als auch des Zapfens auf einmal anschneidet, wodurch

die Arbeit des Umdrehens und des Umspannens des zu verzinkenden Holzstückes

wegfallen und die ganze Arbeit bedeutend vereinfacht würde.

Tafeln