| Titel: | Ueber die Kokesfabrikation von Süd-Durham, mit Bezug auf die Eisen- und Stahlfabrikation im Norden Englands. |

| Fundstelle: | Band 230, Jahrgang 1878, S. 504 |

| Download: | XML |

Ueber die Kokesfabrikation von Süd-Durham, mit

Bezug auf die Eisen- und Stahlfabrikation im Norden Englands.

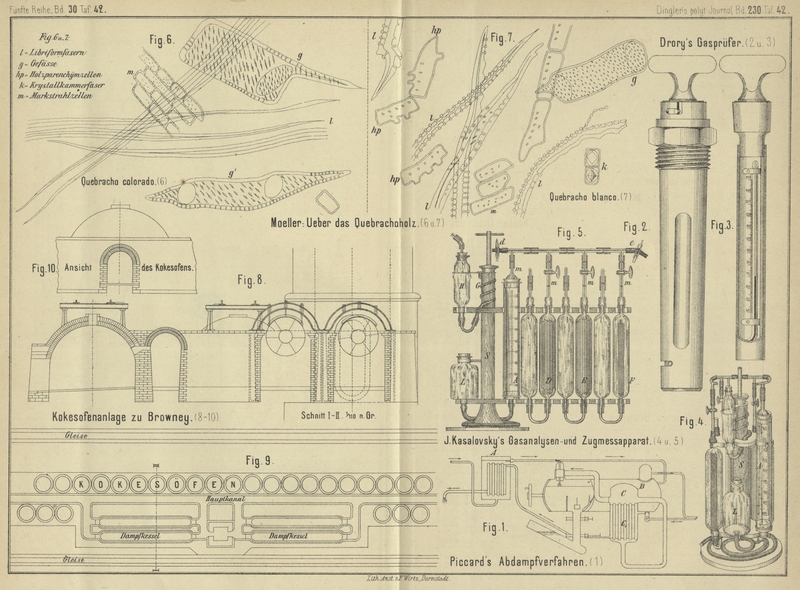

Mit Abbildungen auf Tafel 42.

Steavenson, über die Kokesfabrikation von Süd-Durham.

Aus einem Vortrag, gehalten von A. L. Steavenson in

Durham vor der Herbstversammlung 1877 des Iron and Steel

Institute entnehmen wir Folgendes.

Das Kokeskohlen-Feld von Süd-Durham liegt fast ganz auf der Westseite der Hauptlinie

der Nordost-Eisenbahn, begrenzt von der Station Bradbury im Süden und von Cateshead

im Norden. Seine Lange beträgt durchschnittlich 37km auf nahezu 18km Breite. Der

vorhandene Kohlenbestand mag, nach oberflächlicher Schätzung auf den heutigen

Verbrauch berechnet, etwa noch für 125 Jahre ausreichen. Der jährliche

Kokesverbrauch des Districtes von 4500000t ist

indeſsen in stetiger Zunahme begriffen, und wenn zur Herstellung des Eisens über

kurz oder lang nicht ein anderes Brennmaterial zur Anwendung kommt, so wird der

Kohlenreichthum schwinden, wie eine an beiden Enden brennende Kerze. Im J. 1858 hat

der Verfasser in einem vor dem North of England Institute of

Mining Engineers gehaltenen Vortrag die Wichtigkeit der Anwendung von

Gaskanälen und Schornsteinen bei Kokesofenanlagen dargelegt. Seitdem sind vielfache

Versuche gemacht worden, die bis dahin nutzlos verloren gegangene Wärme zu

verwerthen, und ferner, einen groſsen Theil der vordem für unbrauchbar gehaltenen

Kohlen zu verkoken.

Es hat sich im Laufe der Zeit herausgestellt, daſs die Gewinnung von Ammoniak und

Theer aus den Kohlengasen die Kokesfabrikation auſserordentlich beeinträchtigt, daſs

die Qualität der Kokes stets darunter leidet, wenn man den erzeugten Gasen nicht

freien Ausgang gestattet. Unter Benutzung dieser Erfahrung sind auf den

Browney-Kohlenwerken die in Fig. 8 bis

10 Taf. 42 dargestellten Kokesöfen angelegt worden, welche, in doppelter

Keihe wie gewöhnlich ausgeführt, mit den Rückseiten an einander stoſsen und zwischen

sich einen Gaskanal von 1m,98 Höhe und 1m,07 Breite haben. Zu jedem Schornstein von 36m,6 Höhe gehören 100 Oefen, 50 an jeder Seite. Die

abziehenden Gase heizen 4 Dampfkessel, während die Gaskanäle so angebracht sind,

daſs die Gase nach Belieben unter die Kessel oder direct in den Schornstein geleitet

werden können. Die mit den Gasen in die Kanäle eintretende Verbrennungsluft bewirkt

vollkommene Rauchverzehrung, ist indeſsen nicht in solchem Ueberschuſs vorhanden,

daſs dadurch die vollständige Verbrennung der Kohlenwasserstoffgase durch zu groſse

Abkühlung verhindert wird. Man hat dadurch erreicht, daſs die Kohlenförderung aus

einer Tiefe von 180m und die Wasserhaltung, welche

vordem einen Kohlenverbrauch von 1200t monatlich

erheischten, heute ausschlieſslich durch den Heizeffect der Kokesofengase betrieben

werden.

Um den Wärmeeffect der Kokesofengase, welche zur Dampferzeugung verfugbar bleiben, zu

ermitteln, wurde das Volum und die Temperatur der von 50 Kokesöfen ausströmenden Gase

gemessen. Der Kohlenverbrauch dieser Oefen betrug 234t in 84 Stunden, die ermittelte Temperatur 815°, die erzeugte Gasmenge

806cbm in der Minute. Die letztere Ziffer

übersteigt das theoretische Gasquantum, eingerechnet der nothwendigen

Verbrennungsluft, um 204cbm, welche also die Menge

der bei der Verkokung unvermeidlich zudringenden Luft darstellen. Das in den

Dampfkesseln stündlich verdampfte Wasser betrug 2t,4, während die bei der Verkokung erzeugten Gase theoretisch eine zur

Verdampfung von 2t,9 Wasser hinreichende

Wärmemenge an die Dampfkessel abgaben. Der bei weitem gröſste Theil der

verbrennenden Gase übertrug indeſsen seine Wärme an die Ofen- und Kanalwände. Die

ganze theoretisch entwickelte Wärmemenge, entsprechend einer stündlich zu

verdampfenden Wassermenge von 17t, vertheilt sich

folgendermaſsen:

t

Unter den Dampfkesseln wurden ausgenutzt

2,40

Durch den Schornstein entwichen

3,18

Zur Erhitzung der Ofen- und Kanalwände verbraucht

11,42

–––––

Zusammen

17,00.

Wenn im ganzen Bezirke von Süd-Durham, wo heute auf 1k verkokter Kohle nicht mehr als 6k

verdampftes Wasser kommen, eine ähnliche Oekonomie eingeführt würde, so beliefe sich

der dadurch erzielte Gewinn auf jährlich 1086000t

Kohlen oder rund 5430000 M. Mit Einrechnung des verminderten Arbeiterpersonals,

welches zur Wartung und Instandhaltung der Dampfkessel erforderlich ist, würde sich

die jährliche Ersparniſs auf etwa 6000000 M. beziffern.

Der zweite Theil des in Betracht zu ziehenden Gegenstandes beruht in den Mitteln,

welche angewendet worden sind, um geringerwerthigere Kohlen mit verhältniſsmäſsig

hohem Aschengehalt vortheilhaft zu verkoken. Auſser den Kohlenflötzen von Brockwell,

welche den gröſsten Theil des Districtes einnehmen und die besten und reinsten

Kokeskohlen liefern, werden heute viele geringere Kohlensorten verkokt, nachdem sie

durch Pochen und Waschen zu diesem Zweck tauglich gemacht worden sind. Das

Zerkleinern der Kohlen zu Pulver hat den günstigen Erfolg, daſs die daraus erzeugten

Kokes bedeutend härter werden und weniger Abfall liefern. Als Durchschnittsresultat

einer groſsen Anzahl vorgenommener Versuche mag angeführt werden, daſs

nichtzerkleinerte Kohle bei 58 Proc. Kokesausbringen 5 Proc. Abfall lieferte,

während zerkleinerte Kohle bei 59 Proc. Kokesausbringen nur 2 Proc. Verlust ergab;

in letzterem ist sowohl die Kokesasche als das Kokesklein einbegriffen. Es ist dem

Eisenhüttenmanne wohl bekannt, daſs der Werth harter Kokes nicht nur in ihrer

mechanischen Festigkeit und in der Fähigkeit, eine groſse Last zu tragen, besteht.

J. L. Bell sagt in dieser Beziehung Folgendes:

„Ich habe gefunden, daſs der in verschiedenen Kokessorten vorhandene

Kohlenstoff durch die bei der Verbrennung im Hohofen gebildete Kohlensäure in

sehr verschiedener Weise angegriffen wird. Die weiche schwarze Koke wird viel

leichter von ihr verbrannt, als die silberglänzende harte.“ Man versteht

dies leicht, wenn man an die relative Brennbarkeit auf einem Feuerroste eines

Stückes leichter Gaskoke denkt, verglichen mit derjenigen einer harten dichten Koke

oder eines Stückes Gaskohle. Es ist dies ohne Zweifel die natürliche Folge der

physischen Beschaffenheit des Materials.

Aus der Koke von Browney war es unmöglich, eine Koke von hinreichender Dichtigkeit

herzustellen, was man ursprünglich einem Basaltvorkommen in der unmittelbaren Nähe

zuschrieb. Nach der Analyse zeigte die Kohle gegen andere berühmte Kokeskohle keinen

Unterschied. Seitdem dieselbe durch einen Desintegrator gepulvert wird, welcher

stündlich 40t mit einem Kostenaufwand von 4,2 Pf.

für 1t zerkleinert, erzeugt man aus ihr die besten

Kokes. Die chemische Zusammensetzung der Kohle bleibt dadurch natürlich unverändert,

und die Analyse gibt über das verschiedene Verhalten nicht den geringsten

Aufschluſs. Das Waschen der Kohle geschieht am besten in einem offenen Trog von

18m Länge, welcher zum Auffangen der Steine

und des Schmutzes mit Leisten versehen ist, während man die Kohle unter einem Strome

flieſsenden Wassers

mittels Harken beständig umrührt. Die Erfindung ist zwar alt, wird aber noch heute

mit groſsem Vortheil angewendet. Viele haben ohne Zweifel ein Vorurtheil gegen

gewaschene Kokes und behaupten, daſs sie nie so gut sind wie andere; allein sie

vergessen, daſs die aus ungewaschenem Material gebrannte Kokes fast immer aus einer

besseren Kohle gemacht worden ist. Durch das Waschen sind jedenfalls bedeutende

Mengen bis dahin venachläſsigter Kohle in den östlichen Districten der Grafschaft

nutzbar gemacht worden. Es ist überflüssig ein Weiteres hinzuzufügen, als daſs die

14000 heute (1877) in Betrieb befindlichen Kokesofen ungefähr 2000 kräftigen

Arbeitern Beschäftigung und eine jährliche Ausbeute von mindestens 20 Millionen Mark

liefern.

Tafeln