| Titel: | Zwei Gasofenconstructionen von Director R. Flechner. |

| Fundstelle: | Band 231, Jahrgang 1879, S. 249 |

| Download: | XML |

Zwei Gasofenconstructionen von Director R. Flechner.

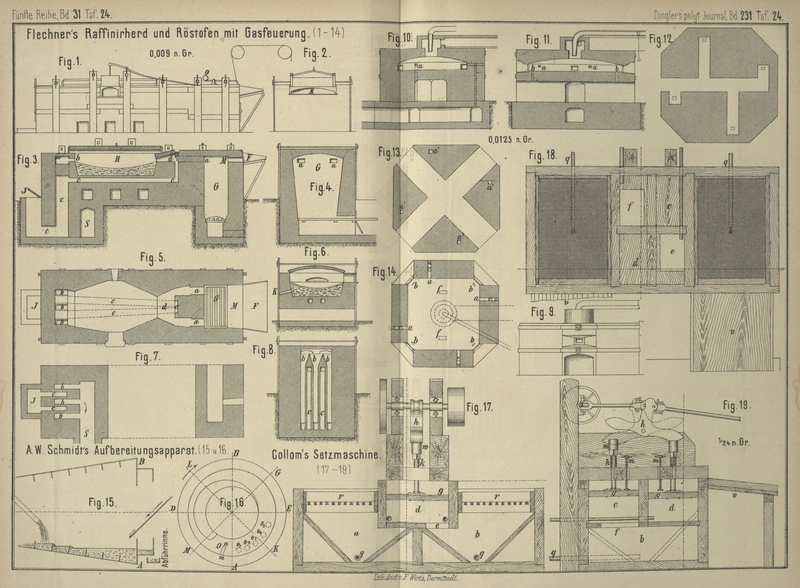

Mit Abbildungen auf Tafel 24.

Flechner's Gasfeuerungen.

Während einer mehrjährigen Thätigkeit als technischer Director eines gröſseren

Nickelwerkes in Schweden, sowie später in gleicher Eigenschaft auf einem

österreichischen Nickelwerke thätig, wurde mir Gelegenheit, in Herstellung und im

Betriebe von Gasöfen verschiedener Construction vielfache Beobachtungen zu machen

und Erfahrungen zu sammeln. Es sind in der Zeit von 1873 bis 1876 nach meinen

Entwürfen zwei gröſsere Raffinirherde mit Siemens'schen Regeneratoren, mehrere

einfache Röstöfen mit Verwendung von Gichtgasen und drei gröſsere Röstöfen mit

Gasfeuerung zur Aufstellung gekommen und in Betrieb gebracht worden. Weit entfernt

davon, die durch die Praxis als bestens bewährt anerkannte Siemens'sche Einrichtung

der Regeneratoren anzugreifen, schien mir doch für kleinere Hüttenanlagen,

insbesonders für solche, welche jeder Art von Eisenbestandtheilen von auswärts zu

beziehen genöthigt sind, eine einfachere und billigere Einrichtung wünschenswerth.

Ein in diesem Sinne schon i. J. 1874 geschaffener Entwurf, den ich aber erst i. J. 1877 zur

Ausführung bringen und erproben konnte, bewährte sich in befriedigendster Weise und

halte ich denselben als für bestimmte Verhältnisse sehr geeignet, daher einer

weiteren Verbreitung werth.

Die bezügliche Construction, deren wesentliche Einzelnheiten in den auf Taf. 24 Fig.

1 bis 8 gegebenen

Ansichten und Durchschnitten ersichtlich gemacht, wurde als Raffinirherd für Nickelspeise zur Ausführung gebracht, kann aber durch

entsprechende Abänderung bezüglicher Dimensionen, sowie etwa in der Gestalt und

Neigung des Herdes als Puddel- oder Schweiſsofen u. dgl. zur Verwendung kommen.

Der Gasgenerator G war bei dem im Betrieb gestandenen

Ofen für Scheitholz und Holzkohlengestüppe eingerichtet und könnte ohne weitere

besondere Veränderung auch mit Torf gespeist werden, während die für andere

Brennstoffe (Steinkohlenklein u. dgl.) nöthige Abänderung unbeschadet der übrigen

Ofeneinrichtung leicht anzubringen ist. Aus dem Generator ziehen die Gase durch zwei

Kanäle a in den Gasmischungsraum d, dessen Einrichtung sowohl aus dem

Verticallängenschnitt Fig. 3, als

auch aus dem im Horizonte der Arbeitsthür geführten Schnitt Fig. 5 zu

entnehmen ist. Aus dem Gasmischungsraum tritt die dort gebildete Flamme durch eine

flache gedrückte Mündung von 60cm Länge und (im

Mittel) 5cm Höhe in den Herdraum H, aus welchem dann die Verbrennungsproducte durch zwei

Fuchsbögen in drei verticale Feuerzüge b nach abwärts

ziehend in den unter der Hüttensohle befindlichen Essenkanal S gelangen. Zwischen den Fuchspfeifen b, und

von diesen nur durch sehr dünne Ziegelwandungen getrennt, steigen zwei Windzüge c auf, ziehen dann unter dem Herdpflaster oder der

Herdplatte bis nach vorn, wo sie zu einem Windzuge vereint die bei J eingetretene, in den dünnen Wandungen des Fuchses und

unter dem Herd erhitzte atmosphärische Luft in den Gasmischungsraum d bringen. Bei J läſst

sich durch Bewegung einer Klappthüre (oder Auflegen eines Bretes) die Einströmung

der Luft reguliren; desgleichen ist die Gaserzeugung in entsprechender Weise bei L (Fig. 4)

durch Verengung der Mündung des Aschenfalles regulirbar. Ein Schornstein von 18 bis

20m Höhe und 72 bis 75cm Quadrat genügt vollständig, um die

erforderliche Strömung zu unterhalten. Auch läſst sich das Einströmen von Gas durch

Einlegen von Kohlenstückchen in die Kanäle a reguliren,

indem solche in diesem von den Gasen durchströmten Raum unangegriffen bleiben und

gewünschten Falles schnell und leicht zu beseitigen sind.

Als Heizvorrichtung hatte ich eine etwa 20cm hohe

und die ganze lichte Länge des Generators einnehmende Mündung M an der rechten Stoſsseite des Ofens angebracht, die

um wenige Centimeter tiefer lag als die gegenüber liegende Einmündung der Gaskanäle

a, und an welche sich ein aufsteigendes Füllblech

F anschlieſst. Die äuſsere Ofenwandung ist an der Stelle

jener Heizthür und darüber hinaus unter einem rückspringenden Winkel gemauert, so

daſs die die Oeffnung schlieſsende Guſsplatte mit einem Theil ihres Gewichtes an den

Seiten und dem Oberbogen der Heizöffnung fest aufliegt und hiedurch genau schlieſst.

Diese Guſsplatte ist durch ein Gegengewicht o (Fig.

1) ausbalancirt, so daſs die Auf- und Abbewegung dieses Thürverschlusses

mittels eines ganz leichten Drahtzuges bewerkstelligt werden kann. Auf das Füllblech

F wird dann immer entsprechend Brennstoff in

Vorrath gebracht und beim Heben der Verschluſsplatte mittels einer Krücke weiter

gestoſsen, wobei die von auſsen eindringende Luft das Entweichen von Gas auf ein

sehr befriedigendes Minimum herabdrückt, ohne eine Entzündung der Gase zu bewirken.

Bei Ingangsetzung dieses Ofens kam es anfangs einige Male vor, daſs die Füllung des

Generators zu weit herabgehen gelassen worden, so daſs bei Oeffnen der

Verschluſsplatte eine Entzündung stattfand, die sich aber nur als ein ruhiges

gefahrloses Aufflammen ohne Stoſs und Detonation darstellte.

Im Durchschnitt eines mehrwöchentlichen Betriebes und bei ununterbrochener

Unterhaltung intensiver Weiſshitze war der Aufwand an Holz in 12 Stunden 2cbm,1 nebst 0,1 bis 0cbm,2 feuchtes Kohlengestüppe, welches schaufelweise zur Dichtung der

Verschluſsplatte u. dgl. in Anwendung kam. Das verwendete Holz war zum Theil frisch

gefällt, also nur wenig ausgetrocknet. Im Beginn der Arbeit war die Verwendung von

Holzkohle, lagenweise zwischen das Scheitholz eingestürzt, erforderlich, bis der

Feuerfuchs vollständig durchgeglüht war.

Der Ofen hatte ein bewegliches Gewölbe, welches, einerseits in Angeln liegend,

mittels eines Differential-Flaschenzuges geöffnet werden konnte, und war der Ofen

derartig an die Wandung der Hütte gestellt worden, daſs die Mündung des Aschenfalles

L sowie die Abstichöffnung K (Fig. 6) zum

Ablassen der fertig raffinirten Nickelspeise auſserhalb der Hütte lagen und hier

zugänglich waren.

Auch einen für bestimmte metallurgische Operationen sich als sehr vortheilhaft

bewährten Röstofen mit Gasfeuerung, welchen ich i. J.

1873 in Schweden aufstellte, glaube ich der Mittheilung werth. Ich hatte damals drei

solcher Oefen mit einem gemeinschaftlichen Gasgenerator in Verbindung gestellt und

hierbei auf die bezügliche Leistungseinheit berechnet sehr günstige Ziffern im

Brennstoffaufwande erzielt. Der Gasgenerator (mit gepreſstem Wind betrieben) war mit

Scheitholz, Holzabfällen, Sägespänen und Holzkohlenlösche gespeist worden und wurden

die Gase durch gemauerte Kanäle ohne Condensation der

Destillationsproducte den Röstöfen zugeführt.

Die wesentliche Einrichtung dieses Gasröstofens ist in den Fig. 9 bis

14 Taf. 24 ersichtlich gemacht, wobei Fig. 11

einen Verticalschnitt in der Ebene zweier sich diagonal gegenüber liegenden

Arbeitsöffnungen,

Fig.

10 einen Verticalschnitt in der Richtung des unter der Hüttensohle

liegenden Essenkanales, Fig. 12

einen Horizontalschnitt in der Ebene des Essenkanales, Fig. 13

einen Horizontalschnitt etwa 70cm über der

Hüttensohle und Fig. 14

einen Horizontalschnitt unmittelbar über der Herdfläche veranschaulichen. Den

Gedanken, einen quadratförmigen Röstherd herzustellen, bei welchem die vier Ecken

die Arbeitsöffnungen bilden und die Flamme von der Mitte ausgehend sich nach den

Ecken und Wandungen verbreitet, hatte ich zuerst i. J. 1863 auf der Schladminger

Nickelhütte mit günstigem Erfolge zur Ausführung gebracht. Später stellte ich dann

Oefen derartiger Gestalt, wobei die durch directe Feuerung erhaltene Flamme in der

Mitte des Herdes über einen erhöhten Ring aufstieg, in mehreren Exemplaren in

Preuſsisch-Schlesien und in Westfalen auf.

In dem vorliegenden Röstofen gelangen die Gase zuerst in einen auf der Mitte des den

Ofen schlieſsenden Kappengewölbes aufgemauerten Zylinder, aus welchem sie dann

gleichzeitig mit dem durch ein conisch endendes Rohr von oben eingeführten

gepreſsten Wind durch das Gewölbe am höchsten Punkt desselben in den Arbeitsraum

treten. Sowohl im Windrohr, als auch im Gaskanale sind Schieber oder Klappen

angebracht, durch welche sich die bezügliche Strömung reguliren läſst. Auſserdem ist

es auch möglich gemacht, das conische Ende des Windrohres beliebig tief

herabzuschieben.

Die Verbrennungsproducte entweichen dann durch die Zuglöcher a und gelangen durch die verticalen Züge a'

(Fig. 13) in die Anschlüsse des Essenkanales. Das Röstgut wird durch zwei

mit Platten verschlieſsbare Oeffnungen f im Ofengewölbe

(deren Lage auf Fig. 14

punktirt ersichtlich gemacht ist) eingestürzt und durch die in unmittelbarer Nähe

der Arbeitsthüren befindlichen Fülllöcher b ausgezogen.

Der Unterbau des Ofens besteht aus vier dreieckigen Pfeilern (Fig. 13),

wodurch die Möglichkeit gegeben ist, unter die Fülllöcher b entsprechende, auf Rädern laufende Gefäſse zu bringen. Die Armatur des

Ofens ist eine äuſserst einfache und doch sehr solide. Sie besteht aus zwei von

starken Flachschienen hergestellten, aus je zwei Stücken gebildeten achteckigen

Ringen, von welchen einer etwas unter der Herdhöhe, der andere in der Gewölbshöhe

den Ofen umfängt.

Sehr bequeme Handhabung des Bewegens und Durchrührens des Röstgutes, sehr leichtes

und rasches Reguliren der Flamme und Temperatur, insbesonders die Möglichkeit

zwischen reducirender und oxydirender flamme sehr rasch wechseln zu können, dürfte

dieser Ofenconstruction für gewisse Hüttenprocesse unverkennbaren Vortheil

einräumen.

Salzburg, December 1878.

Tafeln