| Titel: | Zur chemischen Technologie der Alkalien. |

| Fundstelle: | Band 231, Jahrgang 1879, S. 434 |

| Download: | XML |

Zur chemischen Technologie der Alkalien.

(Fortsetzung von S. 155 dieses

Bandes.)

Mit Abbildungen auf Tafel 40 und 41.

Zur chemischen Technologie der Alkalien.

Herstellung von Soda und Potasche aus Schwefelnatrium und

Schwefelkalium; von W. Weldon in London. In einer Reihe von PatentenEnglische Patente *Nr. 3379 bis 3390 vom 28. August 1876, Nr. 444 und 445 vom

2. Februar 1877. *D. R. P Nr. 1764 und 2434 vom 2. August 1877.

erläutert Weldon dieses Verfahren, welches die

Wiedergewinnung des in dem verbrauchten schwefelsauren Natrium enthaltenen Schwefels

gestattet, zugleich aber die Bildung der so lästigen Sodarückstände vermeidet. Bisher hat man die

Darstellung von Schwefelnatrium und Schwefelkalium aus den Sulfaten auf folgende

Weise versucht:

1) Man mengte das schwefelsaure Natrium kalt mit Kohle oder Kokes, brachte das

Gemenge in einen Flammofen und erhitzte es dort.

2) Das schwefelsaure Natrium wurde an das eine Ende eines sehr langen und an jedem

Ende mit einer besonderen Feuerung versehenen Ofens gebracht, während Koke an das

andere Ende gelegt wurde. Dann lieſs man zu beiden Seiten Verbrennungsgase

einströmen, die durch einen in der Mitte des Ofens liegenden Schornstein entwichen.

Durch diese Einrichtung wird bewirkt, daſs das schwefelsaure Natrium an dem einen

Ende des Ofens schmilzt und dann über die heiſsen Kokes an dem anderen Ende

hinüberflieſst.

3) Ein Thurm- oder ein verticaler Ofen wurde theilweise mit Koke gefüllt,

schwefelsaures Natrium oben aufgelegt und Verbrennungsgase durch den Thurm geleitet,

damit zuerst die Koke und dann das schwefelsaure Natrium erhitzt wird, so daſs

letzteres, sobald es geschmolzen ist, über die heiſse Koke hinabflieſst.

4) Schwefelsaures Natrium und Kohle oder Koke wurden mit einer gewissen Menge

schwefelsaurem Baryt vermengt und das Gemenge in einem Drehofen erhitzt, während man

Verbrennungsgase durch den Ofen leitete.

5) Schwefelsaures Natrium und Kohle oder Koke wurden kalt mit einander vermischt; das

Gemenge wurde alsdann durch strahlende Wärme in einem Muffelofen erhitzt.

Alle bisher in dieser Richtung angestellten Versuche sind gescheitert, da in Folge

der ätzenden Wirkung der Schwefelalkalien die verwendeten Oefen und Apparate rasch

zerstört wurden. Zur Vermeidung dieses Uebelstandes füttert Weldon den Zersetzungsofen mit gepreisten Kohlensteinen aus. Zur

Herstellung derselben vermischt er gepulverte Koke oder Kohle mit etwas Gastheer,

preſst die Masse in passende Formen und erhitzt die Steine darin bis zum Festwerden.

Die so erhaltenen Steine werden bei der Ausfütterung mittels Theer verbunden. Den

anfangs verwendeten Drehofen hat Weldon jetzt durch

folgende einfachere Vorrichtung ersetzt.

Taf. 40 Fig. 1 zeigt den Längsschnitt durch den Schmelzofen, Fig. 2

denselben durch den Zersetzungsofen und Fig. 3 den

Querschnitt durch beide Oefen. Das schwefelsaure Natrium oder Kalium wird in dem

Flammofen A mit gewöhnlicher oder Gas-Feuerung

geschmolzen. Der Verschluſs l des nach dem

Zersetzungsofen B führenden Abfluſskanales k wird durch etwas Sulfat hergestellt, welches mit

einer Eisenstange ausgestoſsen wird, wenn das geschmolzene Sulfat aus A nach B abflieſsen soll.

Seiten und Boden dieses Muffelofens B sind mit den

erwähnten Kohlenblöcken oder mit Magnesia gefüttert, während die Decke aus

feuerfesten Steinen besteht. Die Verbrennungsgase streichen von der Feuerstelle C aus über die Gicht des Ofens durch d, abwärts durch c,

theilen sich in die unter dem Boden des Ofens liegenden Kanäle f und entweichen durch g

zum Schornstein. In der Decke des Ofens befindet sich die mit feuerfestem Thon

gefütterte Oeffnung h, über der sich ein eisernes Rohr

mit dem Ventil i erhebt, durch welches der Ofen mit der

erforderlichen Menge gepulverter Kohle beschickt wird, während die entwickelte

Kohlensäure durch das Seitenrohr j entweicht.

Wird genau die Kohlenmenge genommen, welche die Zersetzungsgleichung Na2SO4 + 2 C = Na2S + 2 CO2 oder K2SO4 + 2 C = K2S + 2

CO2 fordert, so ist beim Einlassen des

geschmolzenen Sulfates die Einwirkung der Kohle auf dasselbe so heftig, daſs ein

mechanisches Umrühren der Mischung nicht erforderlich ist; auſserdem ist das

erhaltene Sulfid viel leichtflüssiger, als wenn überschüssige Kohle verwendet

würde.

Ist die Zersetzung beendet, so entfernt man den aus Magnesia oder Kohle hergestellten

Verschluſsstopfen aus m und läſst das Sulfid

ausflieſsen. – Das bei n angebrachte Mannloch macht das

Innere des Muffelofens bei Reparaturen u. dgl. zugänglich.

Das Sulfid wird nun in Wasser gelöst; in die kalte Lösung wird die aus j entweichende Kohlensäure geleitet. Das ausgeschiedene

Natriumbicarbonat wird durch Erhitzen in Monocarbonat übergeführt; die in gleicher

Weise erhaltene Potaschenlösung muſs dagegen eingedampft werden. Das bei dieser

Zersetzung entweichende Schwefelwasserstoffgas wird in Wasser geleitet, in dem

Eisenoxyd oder Manganoxyd suspendirt ist, und abwechselnd Luft zugeführt. Aus dem

erhaltenen Gemisch von Schwefel und Metalloxyden wird entweder das Metalloxyd durch

Säuren entfernt, oder der Schwefel wird zu Schwefeldioxyd verbrannt. (Vgl. S. 271

dieses Bandes.)

H. Bollman Condy in London (Englisches Patent Nr. 1536

vom 19. April 1877) will Natriumsulfat ebenfalls mittels Kohle reduciren, in Wasser

auflösen, krystallisiren lassen und das so erhaltene Sulfid auf Hürden mittels

Kohlensäure unter Abschluſs der atmosphärischen Luft zersetzen. Der

Schwefelwasserstoff soll wie bei Weldon verwerthet

werden.

Herstellung von Soda mittels Ammoniak und Kohlensäure; von

H. Unger in Leipzig (*D. R. P. Nr. 2295 vom 25. October 1877). In den

aufrecht stehenden eisernen Cylindern A und B (Fig. 4 Taf.

40) befindet sich eine stehende Welle mit einer Anzahl von Scheiben; zwischen je

zwei Scheiben ist an der Wand des Cylinders ein breiter Ring befestigt, so daſs die

in A von oben herabflieſsende Ammoniak-Kochsalzlösung

fein zerstäubt von Scheibe zu Scheibe heruntertropft. In derselben Richtung werden

die einem Feuer- oder Kalkofen entnommenen, Kohlensäure haltigen Gase geleitet, um

so eine möglichst rasche Absorption der Kohlensäure und eine gute Kühlung mittels

des den Cylinder umgebenden Wassermantels zu erreichen. Die Flüssigkeit, welche

hierbei 1 Aeq. Kohlensäure aufgenommen hat, gelangt von hier in die Gefäſse D bis G, um das zweite

Aequivalent Kohlensäure, welches aus Bicarbonat durch Erhitzen entwickelt wird,

aufzunehmen. Zur leichteren Absorption der Kohlensäure sind in den Fällcylindern

schneckenförmige Spiralen e angebracht, welche die

Kohlensäure vertheilen und deren Beweglichkeit das Ansetzen fester Krusten verhüten

sollen.

Die hier nicht absorbirten Gase, sowie die aus A

entweichenden steigen in dem Cylinder B auf, um an eine

niederrieselnde Kochsalzlösung das mitgeführte Ammoniak abzugeben. Um den abgehenden

Gasen auch die letzten Spuren Ammoniak zu entziehen, werden sie noch durch den

Cylinder C geführt, der schichtweise mit kleinen

Röhrchen ausgesetzt ist, über welche Wasser herabrieselt, das wieder zur Lösung von

Kochsalz verwerthet wird. Die damit erhaltene Lösung flieſst durch B, wird in dem ebenfalls mit Röhren ausgesetzten

Cylinder H mit dem durch das Rohr n zugeführten Ammoniak gesättigt, in J gekühlt und dann dem Cylinder A zugeführt.

Zur Wiedergewinnung des Ammoniaks werden die abfallenden Salmiaklösungen durch L in den ebenfalls mit rotirenden Scheiben versehenen

Apparat K geleitet, unter Zuführung der entsprechenden

Menge Kalkmilch. Durch die Oeffnungen d tritt in den

Zersetzungsapparat Wasserdampf ein, während der Apparat von auſsen durch heiſse

Salzlösung oder Abdampf erwärmt wird. Die entweichenden Ammoniakdämpfe treten in den

unteren Theil des Mantels von L, um durch Erwärmung aus

der in L herabflieſsenden Salmiaklösung die Kohlensäure

auszutreiben, dann in den Kühler N. Die hier

verdichtete Flüssigkeit gelangt nach K zurück, während

das gasförmige Ammoniak durch n nach dem

Absorptionscylinder H geführt wird.

Die Destillationsproducte aus dem Calcinirapparate, welche auſser Kohlensäure auch

noch Ammoniak enthalten, treten ebenfalls in den Apparat L, dessen oberer Theil zur Condensation des Ammoniaks gekühlt wird. Die

entweichende Kohlensäure geht durch den Waschapparat M

nach den Fällungsbehältern D bis G zurück.

Th. SchmidtChemical News, 1878 Bd. 38 S.

203. beschreibt ebenfalls ein Ammoniaksoda-Verfahren; da die

Abhandlung wenig klar und ohne Abbildung ist, so mag nur darauf verwiesen werden.

(Vgl. 1877 224 231. 1878 228 87. 1879 231 266.)

Herstellung von kohlensaurem und doppelt kohlensaurem

Natron; von E. Solvay in Brüssel. Nach den vorliegenden

PatentschriftenD. R. P. Nr. 833 vom 17. Juli 1877, Nr. 1185 vom 10. Juli, Nr. 1286 vom 1.

December 1877 und Nr. 1733 vom 27. November 1877. Vgl. 1873 209 282. 1874 211 247.

212 143. 480. *507. 1875 215 65. 1876 222 77.

370. 590. 1879 231 266. verfährt E. Solvay jetzt in folgender Weise (vgl. Fig.

5 bis 19 Taf. 40

und 41).

Der zur Herstellung des Ammoniaks dienende Apparat besteht, wie Durchschnitt und

Grundriſs Fig. 5 und

6 Taf. 40 zeigen, aus der Colonne A mit

Sicherheitsventil Y und 4 Destillirblasen B bis E, welche durch den

Vertheiler V mit einander in Verbindung stehen. Der zur

Destillation erforderliche Dampf tritt durch das Rohr T, den Vertheiler V und das Rohr a in die gefüllte Blase B,

geht durch b nach V

zurück, durch c in die zweite Blase C, durch d nach V zurück zur dritten Blase D, so daſs der neue Dampf in diejenige Blase zuerst kommt, aus deren

ammoniakalischem Inhalt die letzten Spuren Ammoniak ausgetrieben werden sollen. Der

Dampf geht von D aus durch das Rohr e in die Colonne A.,

steigt durch die Rohransätze N auf, wird aber durch die

durchlöcherten Deckel x gezwungen, wiederholt die durch

die Ueberlaufrohre M herabflieſsende Lauge zu

durchstreichen und dadurch das Ammoniak und kohlensaure Ammoniak derselben

auszutreiben. Der obere Theil der Colonne wird durch das Schlangenrohr S gekühlt, so daſs nur das gasförmige Ammoniak aus n entweicht, nachdem es den Regulator R umspült hat. Wird das in demselben befindliche Wasser

warm, so sinkt der Schwimmer F und öffnet das

Zufluſsventil G, um in die Schlange S Wasser oder vorzuwärmende Flüssigkeit einzulassen;

letztere tritt durch m in die Colonne und sammelt sich

in O, bis der Hebel i das

Ventil K schlieſst. Nun wird die Flüssigkeit durch das

Rohr l in die zuvor entleerte Blase B geleitet, deren Korb p

durch die Oeffnung s mit frischem Kalk gefüllt ist; der

nicht gelöste Kalk wird schlieſslich unten durch k

entfernt und die beim Löschen desselben erzeugte Wärme durch die Rohre e und f der Colonne

zugeführt. Nach beendeter Zersetzung wird die Flüssigkeit durch z abgelassen. Um die Austreibung des Ammoniaks zu

beschleunigen, erzeugt man in dem Apparat mittels Wasserkolbenpumpe einen

luftverdünnten Raum.

Durch eine entsprechende Abänderung kann der Apparat auch wie bei H. Unger zum continuirlichen Betrieb eingerichtet

werden.

Um natürlich vorkommende Soole von ihrem etwaigem Gehalt an Kalk und Magnesia zu

befreien, wird dieselbe mit Kalk, dann mit kohlensaurem Ammoniak gefällt. Die

Reinigung kann auch gleichzeitig mit der Herstellung der Ammoniaklauge in folgender

Weise ausgeführt werden. Die mit Ammoniak zu sättigende Soole wird in den mit Rührer

W (Fig. 7 Taf.

40) versehenen Behälter B oder C gebracht. Würden nun z.B. die Hähne r und

q geöffnet und durch das Rohr a in den durchlöcherten Zwischenboden b Ammoniakdämpfe geleitet, so circulirt die Flüssigkeit

zwischen A und B, bis sie

gleichmäſsig mit Ammoniak gesättigt ist. Die aus c

entweichenden Gase werden zur Verdichtung des Ammoniaks in einen Waschapparat

geleitet. Zur rascheren Fällung wird die Flüssigkeit mittels der Schlange s erwärmt; um die erforderliche Concentration zu

erreichen, wird durch das Rohr V Kochsalz

nachgefüllt.

Nach beendeter Fällung wird die Flüssigkeit durch d in

den Absatzbehälter D gepreſst; der abgesetzte Schlamm

steigt in f auf und entweicht durch das Rohr t, die geklärte Flüssigkeit flieſst durch das Rohr e in den Filtrirapparat B.

Im Innern desselben befindet sich in einem zweiten durchlochten Cylinder O ein dichter Sack, der entfernt und durch einen

anderen ersetzt wird, sobald er mit Bodensatz gefüllt ist. Solche Filter müssen

stets zwei oder mehrere im Betrieb sein. Man kann auch von auſsen nach innen

filtriren, indem man den inneren Cylinder O mit einem

Sack umgibt und den Bodensatz durch den Deckel d

entfernt. Von dem Filter wird die ammoniakalische Flüssigkeit in den aus zwei

Schlangenrohren gebildeten Kühler E geleitet; das

Kühlwasser tritt bei x in das innere Rohr und bei z wieder heraus, während die ammoniakalische

Kochsalzlösung bei h in den Zwischenraum der beiden

Rohre tritt und durch i den Kühler wieder verläſst.

Die erforderliche Kohlensäure wird durch Calciniren von kohlensaurem Kalk in

gewöhnlichen Kalköfen erhalten. Es ist als vortheilhaft erkannt worden, in

bestimmten, regelmäſsigen Zwischenräumen eine reinere Kohlensäure zu verwenden. Da

nach Solvay heiſser Dampf, auf rothglühenden Kalk

geleitet, eine reine Kohlensäure liefert, so leitet er in bestimmten Zwischenräumen

einen Dampfstrahl in den erhitzten Kalkofen, entweder durch die unteren Oeffnungen,

oder auf einer gewissen Höhe, oder ganz von oben hinein, in welchem Falle die

Kohlensäure von unten aufgesaugt wird. Der eingeleitete Dampfstrahl muſs sehr stark

sein, um den Eintritt der Luft in den Ofen zu verhindern, welcher übrigens durch

Thüren gut verschlossen sein kann. Die auf diese Weise in Zwischenräumen erzeugte

reine Kohlensäure wird verwendet, bevor die ammoniakalische Lauge die

Kohlensäure-Absorptionsapparate verläſst, um eine vollkommene Carbonisation der

Lauge zu erzielen. Vor Verwendung der Kohlensäure wird dieselbe gewaschen, dann

abgekühlt. Zu diesem Zwecke verwendet Solvay an der

Maschine eine zweite Pumpe, entweder vor oder hinter der Druckpumpe, und verbindet

die zwei Kolben derart mit einander, daſs der Kolben der Ergänzungspumpe

gleichzeitig mit dem der Triebkraft wirkt. Das Kohlensäuregas wird in der Druckpumpe

so stark wie nöthig verdichtet und in die erwähnten Nebenpumpen übergeführt, wo es

vermöge seiner Expansion als Triebkraft wirkt, bis zu der Spannung, welche zur

Verwendung in den Absorptionscolonnen geeignet ist. Die Abkühlung geschieht somit

beinahe kostenlos.Diese durch die Ausdehnung der verdichteten Kohlensäure bewirkte Abkühlung

hat sich auch Verzyl in Löwen patentiren

lassen. (Belgisches Patent vom 30. December 1876.)

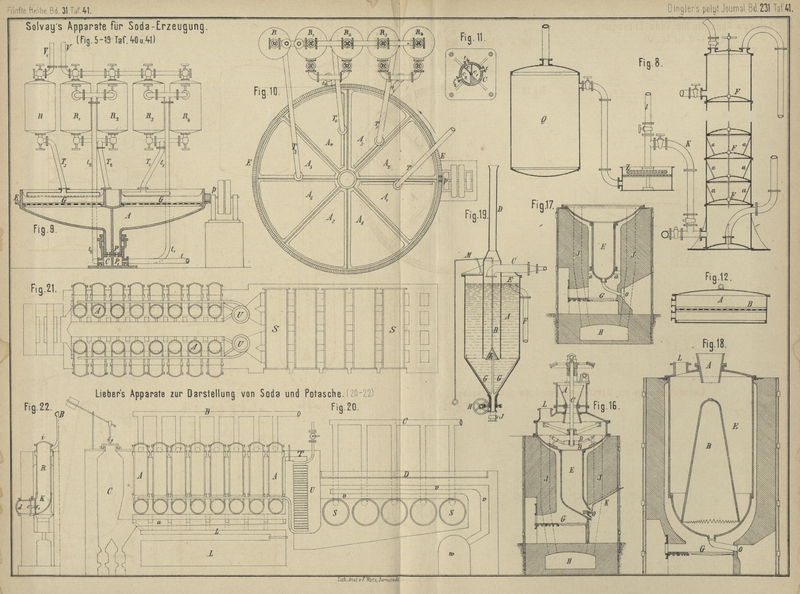

Die Absorption der mit 2at eingepreſsten

Kohlensäure geschieht in demselben Apparat wie früher; nur sind die durchlöcherten

Böden F (Fig. 8 Taf.

41) durch seitliche Führungen a besser befestigt. Um

das mit dem

Natriumbicarbonat etwa gleichzeitig auskrystallisirte Chlorammonium wieder zu

trennen, wird die Flüssigkeit nach beendeter Absorption passend erwärmt. Zur

Abscheidung der Lauge wird die Masse nun aus dem Absorptionsapparate durch das Rohr

K (Fig. 8) und

das seitlich durchbohrte Rohr Z in den Filtrirapparat

geleitet, wodurch letzteres in Umdrehung versetzt wird. Das Waschwasser tritt durch

das Rohr l zu, während sich die abgesaugte Lauge in dem

Behälter Q sammelt.

Fig.

9 bis 11 Taf. 41

zeigen einen anderen Filtrirapparat.

Jede der 8 Abtheilungen des Behälters A ist mit einem Gitter oder einer durchlochten Platte G bedeckt, auf welche ein entsprechender Filtrirstoff,

wie Flanell, Leinwand o. dgl., und darüber zum besseren Festhalten ein Drahtgewebe

gelegt wird. Diese Abtheilungen erstrecken sich bis in den Fuſs des Behälters und

stehen durch in der Bodenplatte P befindliche

Oeffnungen mit dem Innern des einen Kasten C bildenden

Untersatzes in Verbindung. Dieser Kasten C besitzt, wie

der Schnitt Fig. 11

zeigt, drei Abtheilungen; die Abtheilung c1 hat die Bestimmung, die in den Abtheilungen A1, A2 und A3 herabkommende

Flüssigkeit, c die in A4 und c2 die in A5, A6 und A7 herabkommende Flüssigkeit aufzunehmen. Unter A8 befindet sich keine

Abtheilung. Der Behälter A ist in der angegebenen

Pfeilrichtung drehbar auf der Deckplatte P1 der Unterlage; diese Drehung ist intermittirend

und wird so vorgenommen, daſs bei einer vollständigen Umdrehung eine jede Abtheilung

einmal über die Stelle zu stehen kommt, an der sich kein freier Raum befindet.

Der Abtheilung A1 wird mittels eines mit der Vacuumpumpe in

Verbindung stehenden Separators die das Natriumbicarbonat enthaltende Flüssigkeit

durch ein mit dem Rohre T in Verbindung stehendes

durchlochtes Rohr zugeführt. Die abflieſsende Flüssigkeit gelangt nach c1 und wird mittels

eines mit einer Pumpe in Verbindung stehenden Separators durch das Rohr t entleert, in Gemeinschaft mit der aus A2 und A3 kommenden

Flüssigkeit, welche Abtheilungen bereits früher gefüllt waren, als sie an Stelle von

A1 sich befanden.

Während in Abtheilung A2 das auf dem Filter befindliche Bicarbonat einigermaſsen abtrocknen soll,

kommt in A3 mittels

Rohr T1 das in R3 und R4 angesammelte Wasser

hinzu, was in A4 zum

Auslaugen diente und durch c und Rohr t1 nach R3 und R4 gelangte. In A4 kommt mittels Rohr

T2 das in R1 und R2 aufgespeicherte

Wasser hinzu, was in A5, A6 und A7 zum Waschen und

Auslaugen diente und durch c2 und Rohr t2

nach R1 und R2 gelangte. In A5 wird die letzte

Waschung mit reinem Wasser, durch T3 und R kommend,

vorgenommen. Während A6

und A7 zum Abtrocknen

dient, wird in A8 das

Bicarbonat entleert.

Durch diese Drehungen kommt eine jede der Abtheilungen an die

Stelle A1 , wird hier

mit der von der Absorptionscolonne kommenden Flüssigkeit gefüllt, von welcher das

Bicarbonat auf dem Filter zurückbleibt, und gelangt bei wiederkehrender Drehung an

die Stellen, wo das Carbonat systematisch gewaschen, getrocknet und entleert

wird.

Die Bewegung wird durch das in den Radkranz E eingreifende Getriebe p

auf der Riemenscheiben welle vermittelt.

Das in den Behältern R1 bis R4 zur Aufsaugung des Wasch- oder Auslaugewassers

nöthige Vacuum wird durch eine mit dem Rohr V in

Verbindung stehende Pumpe erzeugt. Das Wasser für den Behälter R kommt durch das Rohr V1. Die Behälter R1 bis R2 sind paarweise angeordnet, damit der eine sich

füllen kann, während der andere entleert wird.

Um das Natriumbicarbonat, welches höchstens 59° verträgt, zu trocknen, wird dasselbe

auf dem Drahtgewebe oder durchlochten Blechboden B

(Fig. 12 Taf. 41) in dem Kasten A

ausgebreitet und dann erwärmte Luft von unten nach oben oder in umgekehrter Richtung

hindurchgeleitet.

Die Zerlegung des Natriumbicarbonates geschieht in demselben Apparate mittels

Wasserdampf. Ein zweiter von Solvay construirter

Apparat ist viel weniger einfach.

Zum Calciniren der Soda wird auſser dem bereits bekannten Apparate auch der auf Taf.

40 Fig. 13 und 14 im

Längsschnitt und Querschnitt dargestellte verwendet. Der mittels Zahnräder e und e1 in Umdrehung versetzte und auf den Rollen r ruhende Cylinder A ist

mit feuerfesten Steinen ausgesetzt. Die im Feuerraum F

erzeugten Heizgase durchziehen den Cylinder und entweichen durch C, während die durch den Fülltrichter B eingeführte Soda nach dem Glühen durch die Thür O entfernt wird.

Zum Abwiegen der verschiedenen Stoffe verwendet Solvay

die in Fig. 15

Taf. 40 abgebildete Wage.

Diese Wage besteht aus einer Balancirplatte P, welche durch Q im

Gleichgewicht gehalten wird. Auf P ist ein Gestell

befestigt, als Stütze der Schale P1. Die Stützung erfolgt nahe am hinteren Ende, so

daſs die Schale überkippen würde, wenn sie nicht der Sperrhaken e daran verhinderte. F ist

eine feste Stange, die beim Herabsinken der Platte P

vermöge ihrer Starrheit die Sperre e auslöst. Die

Behandlung ist folgende: Das Material fällt durch den Trichter T auf die Schale P1 und senkt die Platte P, sobald die durch das Gewicht Q genau

bestimmte Last auf der Schale ist. Der nun mitsinkende, schräg an F anliegende Sperrhaken e

wird durch F zurückgedrängt und somit ausgelöst,

wodurch die Platte P1

kippt und die aufgenommene Menge in den Trichter T1 gleiten läſst. Entlastet wird nun die Platte P sich erheben und P1 durch das Gegengewicht q in seine frühere Stellung zurückgebracht, so daſs der Sperrhaken e wiederum in Thätigkeit kommt. Die Beschüttung kann

nun von neuem erfolgen. Ein angebrachtes Zählwerk zeigt die Anzahl der abgewogenen

Mengen.

Um Soda von gröſserer Dichte herzustellen, bringt Solvay

das noch feuchte Bicarbonat in den Trichter A (Fig.

16 Taf. 41), von wo dasselbe in die erhitzte Mulde B gelangt. Die mittels der Welle C und der

Arme D in Bewegung gesetzten Kratzer hindern das

Ansetzen der Masse. Kohlensäure, Ammoniak und Wasserdampf entweichen durch das Rohr

L, die Soda dagegen sinkt allmälig in dem Gefäſse

E herunter, kommt hier zum Schmelzen und flieſst

aus der Oeffnung o ab. Die hierzu erforderliche Wärme

wird durch eine auf dem Rost G unterhaltene Feuerung

erzeugt, die Verbrennungsgase steigen bis zur Mulde B

und entweichen durch die Rauchkanäle J und H.

Der untere Theil dieses Apparates kann auch in der Weise, wie Fig. 17

Taf. 41 zeigt, abgeändert werden. Zur besseren Vertheilung der Feuergase sind hier

zwischen Schmelzkessel E und Mauerwerk feuerfeste

Steine a angebracht; auch das Abfluſsrohr o für die geschmolzene Soda ist enger hergestellt.

Ein Schmelzapparat ohne Rührwerk ist in Fig. 18

Taf. 41 dargestellt. Das Bicarbonat wird auch hier durch den Trichter A eingefüllt, die Gase entweichen aus dem Rohre L, die geschmolzene Soda flieſst durch o ab. Um die Dicke der zu erhitzenden Sodaschicht zu

ermäſsigen, kann man

die Glocke B einsetzen. Um ferner das aus Guſseisen,

Schmiedeisen oder Stahl hergestellte Schmelzgefäſs E

gegen die oxydirende Wirkung der Feuergase zu schützen, kann man es, wie auch bei

den anderen Apparaten, mit feuerfestem Thon überziehen, oder mit Borax bestreichen,

oder aber man sorgt für eine nicht oxydirende Flamme. Solvay schlägt ferner vor, den Theil des Apparates, in welchem die Soda

schmilzt, aus Silber herzustellen, oder doch zu versilbern.

Um die Soda zu granuliren, läſst man sie auf eine rotirende Metallplatte flieſsen und

spritzt gleichzeitig so viel Wasser auf, daſs dieses sofort verdampft, aber nicht

von der Soda aufgenommen wird. Um ferner die Soda Aetznatron haltig zu bekommen,

preſste man durch das Rohr K (Fig. 16

Taf. 41) in die geschmolzene Soda Wasserdampf; nach Solvay entsteht dann Natriumhydrat und die Kohlensäure entweicht.

Zur Wiedergewinnung des Chlores wird die abfallende Salmiaklösung entweder mit

Magnesia zersetzt und das Chlormagnesium geglüht (vgl. 1874 211 245. 1875 216 543),

oder die aus dem Destillirapparat Fig. 5 Taf.

40 abflieſsende Chlorcalciumlösung wird weiter verarbeitet. Zur Klärung wird

dieselbe durch das Rohr C (Fig. 19

Taf. 41) in das Rohr B geleitet. Während der

entwickelte Dampf durch D entweicht, sammelt sich der

abgesetzte Schlamm in dem unteren trichterförmigen Theile des Absatzbehälters A und wird mit Hilfe des Schabers G bei Drehung des Getriebes H durch J entfernt. Dia geklärte Flüssigkeit

steigt bis E und flieſst durch das Rohr F ab. Um zu verhüten, daſs der Schlamm durch die

eintretende Flüssigkeit aufgerührt werde, ist in dem Rohre B der durch Hebel M stellbare Kegel k angebracht. (Vgl. S. 267 dieses Bandes.)

Die Zersetzung des Chlorcalciums geschieht nun mittels Kieselsäure, Thonerde oder

Thonerdesilicat (vgl. 1875 216 543). Wird dieses trockne Gemisch geglüht, so

entweicht Chlor, tritt zugleich Feuchtigkeit hinzu, auch Salzsäure. Zur Ausführung

wird das Chlorcalcium mit Sand oder Thon oder mit beiden gemischt, zu Kugeln oder

Kuchen geformt und getrocknet. Diese werden in von auſsen erhitzten eisernen oder

gemauerten Thürmen geglüht, während über die Masse atmosphärische Luft streicht. Das

entweichende Chlor wird zur Chlorkalkfabrikation verwendet. Wird gleichzeitig über

das heiſse Gemisch Wasserdampf geleitet, so entweicht Salzsäure, die in bekannter

Weise verdichtet wird, Kalkaluminat oder Silicat bleibt zurück. Die Kalksilicate

oder Kalkaluminate werden angefeuchtet und der Einwirkung des Chlores ausgesetzt;

dieselben werden dadurch in Chlorkalk umgewandelt, mit welchem die freigewordene

Kieselsäure oder Thonerde gemischt bleibt. Man kann letztere jedoch durch

verschiedene bekannte Mittel von ersteren trennen, wie z.B. durch Auflösen und

Auswaschen des unterchlorigsauren Salzes, so daſs dieses für sich verwendet werden kann. Ferner

können die Kalkaluminate zur Gewinnung von Thonerdesalzen, sowie auch statt Kalk zur

Zersetzung der Salmiaklaugen verwendet werden.

(Schluſs folgt.)