| Titel: | Mittheilungen von der Weltausstellung in Paris 1878. |

| Fundstelle: | Band 232, Jahrgang 1879, S. 385 |

| Download: | XML |

Mittheilungen von der Weltausstellung in Paris

1878.

(Fortsetzung von S. 309 dieses

Bandes.)

Mittheilungen von der Weltausstellung in Paris 1878.

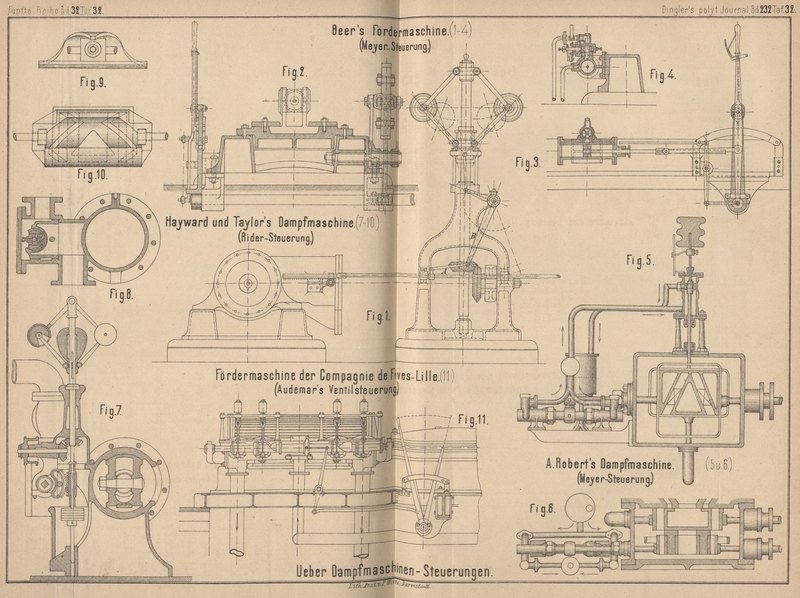

Dampfmaschinen-Steuerungen auf der Ausstellung (Tafel 32 und 33).

In den vorausgegangenen Mittheilungen über die Dampfmaschinen der Ausstellung wurden

zunächst jene aufgeführt, welche sich in ihrer ganzen Anordnung als neu und

charakteristisch von den bekannten Normalconstructionen abhoben; als solche

erschienen uns die Maschinen von Brown, Fourlinnie, Fenby,

Molard, Gebrüder Sulzer, Claparède, Farcot, endlich Brotherhood's Compoundmaschine und die übrigen Boxmaschinen. Nunmehr

erübrigt uns noch die groſse Mehrzahl jener Dampfmaschinen, welche sich in ihrer

allgemeinen Construction nicht von den bekannten entfernen, in der Steuerung

dagegen, ihrem wichtigsten Organe, bemerkenswerthe Neuerungen zeigen und daher am

zweckmaſsigsten unter diesem Gesichtspunkte zusammengefaſst werden. Die bereits

früher sammt ihrer Steuerung beschriebenen Ausstellungsmaschinen sind dabei an

entsprechender Stelle einzureihen.

Versuchen wir auch hier wieder, den bei früheren Abhandlungen (* 1874 212 1 ff. * 1876 219 1 ff.)

verfolgten Weg einzuschlagen und die Steuerungen der Pariser Weltausstellung in

solche mit einem Schieber, mit zwei Schiebern, mit continuirlich rotirenden Drehschiebern und endlich Ventil- und

Corliſssteuerungen zusammenzufassen, so springt zunächst das völlige

Ausbleiben der Drehschieber-Steuerungen in die Augen. Keine einzige gröſsere

Maschine der Ausstellung, und unseres Wissens überhaupt nur die kleinen Brotherhood'schen Dreicylindermaschinen, hatte ein

continuirlich rotirendes Steuerungsorgan, es scheint also diese Dichtung von den

Constructeuren der Gegenwart wieder verlassen worden zu sein, – um sicherlich zu

günstiger Zeit aufs Neue aufzuleben, da die constructiven Uebelstände, welche die

principiellen Vorzüge der Drehschieber-Steuerungen beeinträchtigen, zweifellos

früher oder später zu bewältigen sind.

Indem somit einerseits diese Klasse von Steuerungen auf der Pariser Weltausstellung

völlig unvertreten blieb, traten andererseits die Ventilsteuerungen vor allen anderen Systemen vorherrschend auf und

auffallenderweise ebenso wohl in Verbindung mit Auslösemechanismen des Corliſstype, als mit

positiver Führung der Ventile durch unlösliche Bewegungsmechanismen. Die

Corliſssteuerungen endlich mit normalen Rundschiebern waren in ausgezeichneten

Exemplaren vertreten, nicht minder aber ähnliche Auslösemechanismen auf Flach

Schieber angewendet.

Derart mannigfaltig traten alle diese Combinationen auf, daſs es nachgerade unmöglich

schien, durch irgend ein System dem freien Fluge der Phantasie unserer

Steuerungs-Erfinder zu folgen; jedenfalls aber ist die Pariser Ausstellung wohl

geeignet, die bis jetzt angenommenen Kategorien unserer Steuerungen entweder endlos

zu vermehren, oder den jetzigen Unterscheidungsmodus gänzlich aufzugeben. Letzteres

erscheint uns allein richtig; die Constructionsmaxime der Dampfmaschinen-Steuerungen

hat heute den einseitigen Standpunkt, daſs einer bestimmten Form des inneren

Mechanismus nur eine einzige Anordnung der äuſseren Bewegungstheile angemessen sei,

völlig überwunden und erlaubt ebenso wohl den Antrieb von Corliſshähnen durch

gewöhnliche Schieber oder Curvenscheiben, als die Verwendung des Corliſsmechanismus

zur Bewegung einfacher Schieber, Doppelschieber oder Ventile. Und von diesem

Gesichtspunkte aus, welcher eine epochemachende Revolution der Steuerungssysteme

bezeichnet, behält das eigentliche Dampfvertheilungsorgan nur mehr eine secundäre

Bedeutung; ausschlaggebend ist allein die Art des Antriebsmechanismus. Dem

entsprechend zerfallen die Dampfmaschinen-Steuerungen in zwei groſse Klassen, die

einen mit unlösbaren Bewegungsmechanismen, die anderen mit Auslösung; erstere mögen,

nachdem in England gebräuchlichen Wortsinne, positive

Steuerungen, letztere, nach dem Vorgang F. v.

Reiche's, Präcisionssteuerungen genannt

werden.

Die positiven Steuerungen zerfallen, je nach der Art des

Antriebes, in solche mit continuirlicher oder oscillirender Bewegung; erstere Gruppe umfaſst alle

Drehschieber-Steuerungen, während zu den positiven Steuerungen mit oscillirender

Bewegung alle Schiebersteuerungen und eine groſse Zahl der bekannten

Ventilsteuerungen zu rechnen sind. Für die Präcisionssteuerungen entfällt

selbstverständlich dieser Unterscheidungsgrund; endlich ist auch bei ihnen die Form

des Dampfvertheilungsorganes ohne irgend wesentlichen Einfluſs auf den

Bewegungsmechanismus, während wir, mit Rücksicht hierauf, die positiven Steuerungen

mit oscillirender Bewegung noch danach trennen müssen, daſs das

Dampfvertheilungsorgan entweder alle Functionen allein besorgt, oder in Verbindung

mit einem zweiten, oder endlich, daſs für jede Function der Dampfvertheilung ein

besonderes Organ besteht.

Selbstverständlich fallen diese drei Unterklassen zum groſsen Theil mit der alten

Eintheilung der Steuerungen in solche mit einem

Schieber, in Doppelschieber-Steuerungen und endlich in

Ventilsteuerungen zusammen, aber mit dem

wesentlichen Unterschiede, der uns eben als Berechtigungsgrund der neuen Eintheilung

erscheint, daſs das Dampfvertheilungsorgan nicht als der wesentliche Eintheilungsgrund, sondern nur

als Unterabtheilung eines höheren Sammelbegriffes erscheint. Hierdurch wird es

möglich, daſs ohne Anomalie sowohl bei den positven, als bei den

Präcisions-Steuerungen gleichmäſsig Schieber, Ventile und Hähne vorkommen, während

nach dem bisherigen Eintheilungssystem speciell unter Ventilsteuerungen die

verschiedenartigsten Bewegungsmechanismen zusammengefaſst werden muſsten. Wir

unterscheiden danach:

Textabbildung Bd. 232, S. 387

A) Positive Steuerungen; Bewegung;

Oscillirend; Steuerungsorgan; Rotirend; Gemeinschaftlich; Zusammenwirkend;

Getrennt; B) Präcisions-Steuerungen

A) Positive Steuerungen mit oscillirender Bewegung.

1) Gemeinschaftliches

Steuerungsorgan.

Dieses Organ ist nur der Schieber, als Flachschieber, Rundschieber,

Drehschieber, Kolbenschieber oder Hahn gedacht; sein Bewegungsmechanismus

ist das Excenter oder die Kammscheibe, oder statt dieser irgend eine

Combination von Hebeln, welche denselben Effect hervorbringt.

Ueber die von einem fixen Excenter bewegten Flachschieber läſst sich nur

sagen, daſs sie auch diesmal, wie bei allen Ausstellungen, fast gänzlich

fehlten; ebenso sah man nur wenig Entlastungsvorrichtungen (Macabies * 1879 232

5) und merkwürdiger Weise neben den früher bekannten Vorrichtungen zur

Verschiebung des Excenters durch den Regulator keine einzige neue

Construction. Ein oscillirender Rundschieber ist an der einfach wirkenden

Brotherhood'schen „Compoundmaschine“

(* 1879 231 11) angewendet, an einigen normalen

Woolf sehen Maschinen der Woolf'sche Kanalschieber.

Von den Steuerungen, welche die Variation des Excenterhubes und der Voreilung

durch Anwendung zweier Excenter mit Coulisse und verschiebarem Gleitstück

erzielen, waren die bekannten Systeme von Stephenson, Gooch, Allen, Heusinger v. Waldegg und Fink vertreten, speciell letzteres bei mehreren

kleinen Dampfmaschinen mit Verstellung des Coulissensteines durch den

Regulator (Gebrüder Storck und Comp. in

Hengelo), die anderen vier Systeme vorherrschend bei Locomotiven, und zwar

Gooch fast ausschlieſslich bei den

französischen Locomotiven, Heusinger oder Walschaert alleinherrschend bei den Belgiern;

endlich war noch die Stephenson'sche Coulissensteuerung beim kleinen

Cylinder einer interessanten Compoundmasehine der Société de construction des Batignolles (Director E. Gouin) in Paris vertreten, aber die Coulisse

auffallender Weise nicht gekrümmt, sondern gerade und dennoch, wie die

Diagramme zeigten, mit sehr günstiger Dampfvertheilung. Dabei war die

Coulisse in normaler Weise unten und oben von je einem Excenter bewegt, in

der Mitte an dem Hängeeisen aufgehängt und mittels desselben zu heben und zu

senken; der mit der gerade geführten Schieberstange verbundene

Coulissenstein bewegt sich jedoch, da die Maschine nicht reversirbar ist,

nur in der oberen Hälfte der Coulisse; die ausgestellten Diagramme zeigten

Füllungen von 15 bis 50 Proc.

Als Neuerung ist noch bei der Locomotive der Ungarischen Staatseisenhahn die Anwendung von Kolbenschiebern zur

Steuerung der Locomotivcylinder zu erwähnen; sie waren unterhalb der auſsen

liegenden Dampfcylinder angebracht und wurden von einer normalen

Stephenson-Steuerung bewegt.

Neben diesen bekannten Systemen der Coulissensteuerungen ist endlich noch,

von der Treibstange abgeleitet, die Brown'sche

Steuerung zu erwähnen, welche wir bereits (* 1878 229 497) ausführlich behandelt und in ihrer Wirkungsweise

annähernd mit einem variablen Excenter zusammenfallend gefunden haben. Diese

Steuerung war zur Bewegung des Schiebers einer kleinen schmalspurigen

Locomotive und einer Locomobile angewendet.

2) Zusammenwirkende

Steuerungsorgane.

Als solche können im strengen Wortsinne nur zwei über einander gleitende

Schieber betrachtet werden, so daſs diese Gruppe nur die

Doppelschieber-Steuerungen enthalten sollte; als Uebergang zu der dritten

Gruppe, den Steuerungen mit getrennten Dampfvertheilungsorganen, mögen

jedoch auch die sogen. Zweischieber-Steuerungen, bei welchen der zweite

Schieber auf einem besonderen Gesicht über dem Vertheilungsschieber

arbeitet, hier ihren Platz finden.

Von den letzteren ist auf der Ausstellung nicht viel zu bemerken gewesen und

wir erwähnen nur eine Horizontal-Condensationsmaschine von Orly und Granddemange in Paris, welche zur

Dampfvertheilung einen in normaler Weise vom Excenter bewegten

Vertheilungsschieber, hatte und zum Zwecke der Expansionsregulirung den

möglichst klein gehaltenen Schieberkasten periodisch durch einen

Rundschieber schloſs, welcher von dem façonnirten Regulatormuff aus bewegt

wurde.

Die Doppelschieber-Steuerungen mit positver

oscillirender Bewegung lassen sich bekanntlich alle in eine der drei

folgenden Gruppen einreihen: a) mit Expansionsregulirung durch Veränderung

der Distanz der zusammen arbeitenden Schieberkanten, b) mit

Expansionsregulirung durch Veränderung von Excentricität und Voreilen des

Expansionsexcenters oder des dasselbe vertretenden Mechanismus und c)

Schleppschieber-Steuerungen.

a) Regulirung der

Expansion durch Veränderung der zusammen arbeitenden

Schieberkanten.

Die erste Gruppe hat als Typus die altbekannte und bewährte

Meyer-Steuerung mit ihren verschiedenen Modificationen. Dieselbe war in

ihrer ursprünglichen Gestalt ziemlich schwach vertreten, unter andern

auch bei der Boxmaschine von Demenge (*

1879 232 1); speciell bemerkenswerth war hier

nur die Fördermaschine von C. Beer in

Jemeppe (Belgien); ihre wesentlichen Details sind in den Skizzen Fig.

1 bis 4 Taf. 32 dargestellt. Sie ist zweicylindrig (530mm Durchmesser, 1200mm Hub) und hat ihre Seilkörbe für

Bandseile derart eingerichtet, daſs das Moment des Seilgewichtes durch

die wechselnden Aufwindedurchmesser stets nahezu constant bleibt, so

daſs die Expansionsregulirung keine auſsergewöhnliche Empfindlichkeit

besitzen muſs. Den Grundschieber bewegen und reversiren je zwei Excenter

mit Gooch'scher Coulisse, den Rückenschieber je ein Excenter, welche

selbstverständlich, um für beide Richtungen arbeiten zu können, mit 90°

Voreilung diametral ihren Kurbeln gegenüber aufzukeilen sind. Die von

letztern bewegte drehbare Schieberstange erfaſst die beiden

Expansionsplatten mit rechtem und linkem Gewinde und trägt in ihrer

Verlängerung, welche durch eine zweite Stopfbüchse aus dem

Schieberkasten nach hinten heraustritt, ein kleines Stirnrad, das in

einem Halslager gehalten wird, während die hier vierkantige

Schieberstange in der entsprechend ausgenommenen Nabe ihre

Längsverschiebung machen kann. Ueber diesem Stirnrad liegt eine

Zahnstange, die vom Regulator nach rechts oder links verschoben wird und

dadurch die Expansionsplatten zusammen oder aus einander bringt. In Fig.

1, welche mit Hinweglassung des rechten Cylinders eine

Hinteransicht der Maschine bildet, sind die entsprechenden Mechanismen

dargestellt. Der mächtige Regulator steht genau in der Längsachse der

Maschine, welche in ihrer ganzen Durchführung einen schönen harmonischen

Eindruck macht.

Während sonach die Expansionsschieber, unabhängig vom Drehungssinn der

Maschine und ohne irgend eine Mitwirkung des Maschinisten zu verlangen

oder auch nur zu erlauben, vom Regulator gestellt werden, erfolgt für

die Vertheilungsschieber die Umstellung des Coulissensteines in der

Gooch'schen Coulisse und dem entsprechend die Reversirung

selbstverständlich durch den Maschinisten, und zwar nicht direct,

sondern, wie bei Maschinen dieser Gröſse üblich, durch Vermittlung eines

Hilfscylinders. Derselbe ist seitlich an das linke Maschinenbett

angeschraubt (Fig.

4) und sein Kolben bewegt mittels kurzer Schubstange den auf

das Ende der quer unter der Maschine durchlaufenden Reversirwelle

aufgekeilten Reversirhebel (in Fig.

2 und 3 horizontal schraffirt). Dieser Hebel ist nach oben

verlängert, wird hier zwischen zwei Bogen-Segmenten geführt (in welche

auch der Zahn der Arretirungsvorrichtung eingreift) und trägt endlich am

oberen Ende einen Zapfen, auf welchem der zur Bethätigung

des Hilfscylinders dienende Handhebel gelagert ist. In seiner

Mittelstellung (Fig.

3) fällt der Handhebel mit dem Reversirhebel zusammen und ein

am unteren Ende des Handhebels angebrachter Bolzen liegt in der Achse

der Reversirwelle; gleichzeitig befindet sich der Rundschieber des

Hilfscylinders, welcher durch die in Fig.

3 und 4 angedeuteten Hebel und Zugstangen mit dem Bolzen des

Handhebels in Verbindung steht, in seiner Mittelstellung und sperrt den

Hilfscylinder beiderseits ab.

Bewegt man den Handhebel nach vorwärts oder rückwärts, so verdreht sich

auch der Rundschieber und der Hilfscylinder bewegt die Reversirwelle

nach der Richtung des Handhebels; sobald jedoch letzterer wieder in

seine Mittelstellung gebracht wird, bei welcher, wie immer auch die

Stellung des Reversirhebels sei, sein unterer Zapfen mit der

Reversirwellenachse zusammenfällt, so gelangt auch sofort der

Rundschieber des Hilfscylinders wieder in seine Mittelstellung und der

Steuerkolben bleibt stehen. Zur Begrenzung der Handhebel-Bewegung trägt

der Reversirhebel am unteren Ende zwei Anschläge, welche nach

eingeleiteter Drehung der Reversirwelle den Handhebel und mit ihm den

Rundschieber der Richtung des Reversirhebels zu folgen nöthigen; die

Ein- und Ausströmquerschnitte des Hilfscylinders werden jedoch hierdurch

nur wenig verengt und erst dann völlig abgeschlossen, wenn der Handhebel

vom Maschinisten wieder in seine Mittelstellung, zusammenfallend mit der

Längsachse des Reversirhebels, gebracht wird.

Nach der Maschine von Beer, welche den

inneren Mechanismus der Meyer-Steuerung vollständig beibehalten hat,

sind nunmehr diejenigen Maschinen anzuführen, bei welchen das Princip

der Meyer'schen Expansionsregulirung beibehalten, die constructive

Ausführung jedoch derart verändert worden ist, daſs die im Innern des

Cylinders arbeitende Schraube, welche bisweilen Anstände veranlaſst,

vermieden wird.

Bei der Dampfmaschine der Société des usines de

Gilly, System A. Robert, geschieht

dies dadurch (Fig.

5 und 6 Taf. 32), daſs die beiden Expansionsplatten convergirende

Ansätze haben, welche in den Schlitzen einer (in Fig.

5 vertical schraffirten) Führungsplatte gleiten, die

einerseits von dem Rahmen der Expansionsschieberstange (vgl. Fig.

6) erfaſst und in horizontal oscillirende Bewegung versetzt

wird, dabei aber gleichzeitig in einem weiter hinten liegenden zweiten

Rahmen gleitet, der mittels des Regulators auf und ab geschoben, die

Führungsplatte mit sich nimmt und dadurch die Expansionsplatten aus

einander oder zusammen schiebt. Specielles Interesse verdient hier der

Regulator, welcher sich bei der im Betriebe befindlichen

Ausstellungsmaschine durch groſse Empfindlichkeit auszeichnet. Als

solcher fungirt hier ein Kataraktkolben, dessen Cylinder oberhalb des

Schieberkastens aufgestellt ist (Fig.

5) und durch eine unten mündende Röhrenleitung Druckwasser

empfängt, welches, den Kolben passirend, durch ein oben angebrachtes

Rohr in einen Sammelbehälter abflieſst. Aus diesem Sammelbehälter schöpfen zwei

kleine Plungerpumpen, welche einander gegenüber stehen und deren

gemeinsamer Plunger von der verlängerten Expansionsschieberstange

angetrieben wird, abwechselnd Wasser, um es beim nächsten Hube durch das

Druckrohr in den Kataraktcylinder zu leiten; bei rascherem Gange der

Maschine flieſst mehr Wasser zu und muſs somit bei constant bleibendem

Ablaufquerschnitt einen höheren Druck annehmen, wodurch der

Kataraktkolben und mit ihm der hintere Rahmen und die Führungsplatte

gehoben und die Expansionsplatten von einander entfernt werden, das

umgekehrte findet bei abnehmender Geschwindigkeit statt. Durch

Verstellung eines Wechsels im Ablaufrohr kann der Widerstand im

Kataraktcylinder erhöht oder vermindert und dadurch die Maschine auf

verschiedene Geschwindigkeiten eingestellt werden. Gleichem Zwecke dient

auch das auf die verlängerte Stange des Kataraktkolbens aufgeschobene

Gewicht; ein an dieser Stange angebrachter Index zeigt den jeweilig

herrschenden Füllungsgrad.

Die Expansionsregulirung nach System Robert

bringt den unleugbaren Nachtheil schwieriger Herstellung und Erhaltung

mit sich und nöthigt auſserdem zur unverhältniſsmäſsigen Vergröſserung

des Schieberkastens; zudem sind auch hier, wie bei der Meyer'schen

Schraube, die bewegten Theile im Dampf und somit der dauernden

Beaufsichtigung unzugänglich. (Vgl. * D. R. P. Nr. 2476 vom 8. Januar

1878.)

Dagegen war an einer kleinen Maschine von Van

Goethem, Reallier und Comp. eine Modification der

Meyer-Steuerung angebracht worden, welche von allen oben gerügten

Fehlern frei ist. Dieselbe bestand darin, daſs von beiden

Expansionsplatten jede mit einer besonderen Schieberstange fest

verbunden war, welche getrennt aus dem Schieberkasten heraustraten und

hier an den entgegengesetzten Enden eines doppelarmigen Hebels

angriffen, dessen Mittelpunkt von dem Expansionsexcenter oscillirend

bewegt wird, während die Stellung der Expansionsplatten zu einander

durch Verdrehung des doppelarmigen Hebels vom Regulator bewerkstelligt

wurde. Genau dieselbe Construction wurde von Ommaney und Tatham (* 1874 213 8.

1876 219 381) angegeben; weiters erinnern wir

auch an die Maschine der Berliner Union,

welche 1873 auf der Wiener Weltausstellung erschienen war (vgl. * 1874

212 181), ein näheres Eingehen in diese

Construction ist somit hier nicht erforderlich. Endlich war diese

Modification der Meyer-Steuerung in Paris noch unter einem andern Namen

vertreten: als „System Theis“ an

einem Locomotivmodell in der italienischen Abtheilung. Die oscillirende

Bewegung des doppelarmigen Hebels war hier entsprechend reducirt und

umgekehrt vom Kreuzkopf abgeleitet; die Verdrehung desselben behufs

Expansionsregulirung geschah vom Führerstand aus.

Als vollendetste Modification der Meyer-Steuerung muſs endlich die

Rider-Steuerung (vgl. * 1870 195 486. 1874

212 183) angeführt werden, welche in

vortrefflicher Ausführung bei den von Hayward,

Tyler und Comp. in London ausgestellten Maschinen vertreten war

(Fig.

7 bis 10 Taf. 32). Der Expansionsschieber (Fig.

9) ist hier bekanntlich keilförmig nach einer Cylinderfläche

gekrümmt und in dem entsprechend ausgehöhlten und mit convergirenden

Schlitzen versehenen Grundschieber (Fig.

10) gebettet. Durch Verdrehung des Expansionsschiebers gegen

die Spitze der convergirenden Schlitze zu wird der Effect einer

Verbreiterung desselben, bezieh. Verminderung der Distanz der zusammen

arbeitenden Kanten erzielt und derart der Füllungsgrad vermindert. Um

dies mittels des Regulators zu bewerkstelligen, passirt die

Schieberstange des Expansionsschiebers mit ihrem vierkantigen Theil

(Fig.

7) einen drehbar gelagerten Zahnquadranten, in welchem die vom

Regulator bewegte Zahnstange eingreift. Die Regulatorspindel ist hohl,

so daſs die mit der Zahnstange verbundene Stange bis zur Regulatorhülse

verlängert und mit derselben durch einen Keil verbunden werden kann; in

Folge dieser Verbindung dreht sich die Zugstange mit dem Regulator,

während die Zahnstange nur die Längsverschiebung derselben mitmacht. Die

am unteren Ende der Zugstange aufgehängten Gewichte dienen zum

Einstellen des Regulators auf verschiedene Geschwindigkeiten.

b) Regulirung der

Expansion durch Veränderung von Hub und Voreilung des

Expansionsexcenters oder des dasselbe vertretenden Mechanismus.

Die einfachste Ausführung dieses Principes erfolgt in der Weise, daſs das

gesonderte Excenter, welches den Rückenschieber bewegt, entweder von

Hand oder vom Regulator in einem Schlitze auf seiner Welle verschoben

wird.

Diese Verschiebung des Excenters, bewirkt durch einen auf der

Schwungradwelle angebrachten Regulator, ist bei der Maschine von Friedrich 1873 zu Wien durchgeführt gewesen

(* 1874 212 185), ohne jedoch in Folge des

etwas unsicheren Charakters der ganzen Anordnung besonderen Beifall zu

finden. Constructiver und innerhalb mäſsiger Füllungsgrenzen vollkommen

ausreichend ist es jedenfalls, das Expansionsexcenter fest auf seiner

Welle zu belassen und nur durch Veränderung des Excenterhubes zu

reguliren. Dies geschieht sehr einfach durch Einschaltung einer geraden

Coulisse zwischen Excenterstange und Schieberstange, mit Verstellung des

Coulissensteines von Hand oder vom Regulator. Letztere Anordnung hatten

zu Wien die Maschinen von New und von Lessner (* 1874 212 187)Vgl. auch die Steuerung von Rigg (*

1876 220 386): Expansionsregulirung

durch Veranderung des Hubes, sowie von Biffar und Beer (* 1876

220 387): Expansionsregulirung

durch Veranderung des Voreilens.; in Paris war keine

der bis jetzt besprochenen Constructionen vertreten.

In vollständigster Weise wird das Princip der Expansionsregulirung,

welches der hier zu behandelnden Gruppe zu Grunde liegt, durch jene Doppelschieber-Steuerungen vertreten, welche sich dreier Excenter

bedienen, von denen eines in fixer Verbindung den Grundschieber bewegt,

die beiden anderen aber – durch Vermittlung einer Coulisse variabel –

den Rückenschieber. Durch Verstellung des Coulissensteines wird derselbe

Effect auf den Rückenschieber hervorgebracht, als ob er von einem

innerhalb weiter Grenzen des Hubes und der Voreilung variablen Excenter

bewegt würde; die constructive Durchführung bleibt dabei einfach und

solid. Die Einwirkung des Regulators erfordert allerdings einen

bedeutenden Kraftaufwand und bedingt entweder die Anwendung eines

Schaltwerkes, welches vom Regulator nur einzulösen ist, oder, was wir

weitaus empfehlenswerther erachten, die Entlastung des

Expansionschiebers, welche hier um so einfacher und verläſslicher

durchzuführen ist, als ein Versagen der Entlastungsvorrichtung als

einzigen Nachtheil und sofort auch als sicherstes Kennzeichen eine

Verminderung der Regulatorthätigkeit hervorruft.

Die Bewegung des Expansionsschiebers mittels einer Coulissensteuerung war

zu Wien 1873 durch L. Guinotte vertreten (*

1874 212 261. 532)

und in glänzender Weise an einer Fördermaschine und an einer Locomotive

durchgeführt; in Paris fehlte, merkwürdig genug, diese Steuerung

vollständig, obwohl in der Zwischenzeit wiederholt günstige Berichte

über ihre Anwendung erschienen waren.

Dafür haben wir hier die von J. und J.

Colman im englischen Annexe und von J.

A. Damey in der französischen Maschinenhalle ausgestellten

Maschinen zu erwähnen, von denen die erstere eine Gooch'sche, die

letztere eine Fink'sche Coulissensteuerung zur Bewegung des

Expansionsschiebers verwendete. Bei der englischen Maschine war der

verhaltniſsmäſsig groſse Regulator, welcher den Coulissenstein direct

verschieben sollte, völlig wirkungslos, die französische Maschine

verwendete in effektiver Weise ein Regulatorschaltwerk mit

Frictionsconussen.

Die Excenter, welche zur Bewegung des Expansionsschiebers dienen, können,

ebenso wie bei den früher behandelten Gruppen, auch durch andere

Mechanismen ersetzt werden, welche dem Expansionsschieber, wenn auch in

etwas modificirter Form, gleichfalls eine oscillirende Bewegung

ertheilen; die Variation der Füllungsdauer findet auch hier entweder

durch Veränderung der Voreilung, oder des Hubes, oder durch Veränderung

dieser beiden Factoren statt.

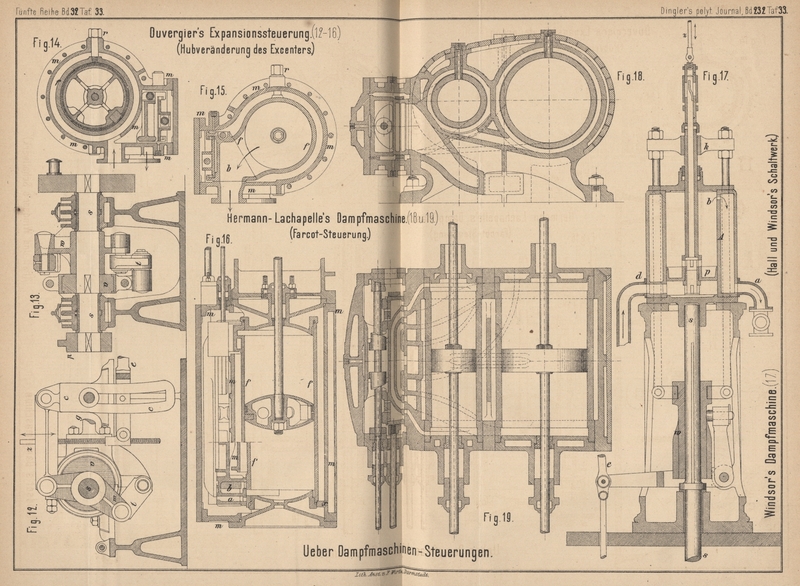

Mit Hubveränderung allein regulirte die Maschine von A. Duvergier in Lyon, während die beiden

anderen hierher gehörigen Maschinen von Fourlinnie und von Windsor sowohl

Hub, als Voreilung variiren konnten.

Von Duvergier's Maschine sind die Details

der äuſseren Steuerung auf Taf. 33 in Fig.

12 und 13 dargestellt, die innere Steuerung in den Cylinderschnitten

Fig.

14 bis 16. Der Grundschieber erhält seine Bewegung mittels der

Schieberstange g durch ein Excenter v, welches auf einer besonders

gelagerten Steuerwelle s aufgekeilt ist

(Fig.

12 und 13). Die Steuerwelle steht durch die Schleppkurbel p (links in Fig.

13) mit dem Kurbelzapfen der Maschine in Verbindung, liegt in

der Verlängerung der Schwungradachse und hat ihre Lager auf einer

seitlichen Auskröpfung des Maschinenbettes aufgeschraubt. Am anderen

Ende hat sie eine Scheibe aufgekeilt, deren Zapfen die im Fundament

gelagerte Luftpumpe antreibt, während über ihrem Umfange der

Antriebsriemen des Regulators läuft. Neben dem mit der Welle s rotirenden Excenter des Grundschiebers

trägt die Welle s einen Winkelhebel w lose aufgeschoben, welcher, durch eine

besondere Hebelverbindung in oscillirende Bewegung versetzt, die

Schieberstange e des Expansionsschiebers

bewegt. Letztere greift nämlich mittels eines Coulissensteines in die

Coulisse c und kann von der

Regulatorzugstange z dem festen

Schwingungspunkte der Coulisse mehr oder weniger genähert werden;

oberhalb ihres Drehungspunktes steht die Coulisse durch eine Zugstange

mit dem oscillirenden Winkelhebel w in

Verbindung. Die Bewegung des Winkelhebels erfolgt von dem Excenterbügel

des Vertheilungsexcenters v, indem derselbe

nach abwärts verlängert ist und hier einen Zapfen trägt, an welchem eine

kurze, zum unteren Ende des Winkelhebels w

führende Lenkstange t angreift. Vermöge

dieser Verbindung würde bei unendlich langer Excenterstange g der Winkelhebel w die gleiche Schwingungsperiode wie der Grundschieber haben;

aber durch die wechselnden Neigungen der kurzen Excenterstange g wird die Bewegung des Winkelhebels derart

modificirt, daſs die todten Punkte verlegt und rascher durchschritten

werden, als es bei Anwendung eines Excenters möglich wäre. Abgesehen von

diesem ziemlich unbedeutenden Gewinn würde genau derselbe Effect

erzielt, wenn die Coulisse c statt durch

den Winkelhebel w durch ein zweites auf der

Welle s aufgekeiltes Excenter bewegt wäre;

die Füllungen sind durch Veränderung des Schieberhubes von 3 bis zu 58

Procent variabel.

Aus den Skizzen Fig.

14 bis 16 ist die Anordnung der inneren Steuerung und des Cylinders

zu ersehen. Letzterer besteht aus einem Mantel m, der gleichzeitig das Schieberkastengehäuse bildet und mit

seiner vorderen Flansche an das Maschinenbett geschraubt wird, so daſs

der Cylinderkörper frei hinausragt. In diesen Mantel m ist der eigentliche Cylinder f eingesetzt, aber nicht gegen den Mantel

abgedichtet, sondern einfach durch einen Ansatz am hinteren Ende des

Mantels (Fig.

16 rechts unten bei x) und eine

Schraube r (Fig.

14 und 15) gehalten. Dagegen haben die Cylinderdeckel, um den

Cylinder von seinem Mantel zu trennen, doppelte Dichtungsflächen, eine

innere, welche am Cylinderfutter anliegt, während eine äuſsere den

Mantel abschlieſst; die Dichtung erfolgt mit eingelegten

Kautschukringen, der hintere Deckel wird mit besonderen Schrauben

angezogen, der vordere Deckel (in Fig.

14 oben) in die Flansche des Maschinenbettes eingelegt und

durch dieselben Schrauben gedichtet, welche Cylinder und Bett verbinden.

Schieberkasten, Cylindermantel und Deckel bilden demnach einen

gemeinsamen Dampfraum, welchem der Kesseldampf von unten zuströmt (Fig.

14); um jedoch den Dampf, welcher den Cylinder umgibt, in

einer gewissen Ruhe zu erhalten, ist die cylindrische Wand des Mantels

m theilweise auch hinter dem

Schieberkasten fortgesetzt (Fig.

14 und 16).

Der Cylinder f hat an beiden Enden direct

die Schieberflächen aufgegossen (Fig.

16 oben Schnitt durch Cylindermittel, unten durch

Schiebermittel), deren einziges Fenster direct in den Cylinder führt, so

daſs der schädliche Raum auf das erreichbar kleinste Maſs reducirt ist.

Auf dieser Fläche arbeitet der als Langschieber construirte

Grundschieber, indem er abwechselnd durch den Kanal a (Fig.

16 unten) frischen Dampf dem Cylinder zuführt, oder den

expandirten Dampf durch die Kammer b

abführt. Da aber das Schiebergesicht des Cylinders f nur ein

Fenster hat, welches direct zum Cylinderinnern führt, so mündet die

Kammer b auf dem Fenster eines zweiten

Schiebergesichtes, das convergirend mit dem ersteren in dem Mantel m angebracht ist (Fig.

15). Von hier aus gelangt der Abströmdampf direct zum

Condensator, so daſs die Führung der Einström- und Ausströmkanäle

geradezu unübertrefflich gut gelöst ist.

Die Bewegung des Grund Schiebers, welcher im mittleren Theile in eine

T-förmige Rippe übergeht (Fig.

14), geschieht durch eine oberhalb liegende Schieberstange;

der Expansionsschieber, dessen Schieberstange nach der Anordnung in Fig.

12 tiefer zu liegen kommt, wird in normaler Weise im Mittel

angegriffen.

Auſser der Maschine von Duvergier ist hier

noch die Maschine nach Fourlinnie's Patent

zu erwähnen; dieselbe wurde schon ausführlich beschrieben (* 1878 230 1), so daſs wir nur daran erinnern, daſs

statt des Excenters zur Bewegung des Expansionsschiebers hier ein

eigentümlich geformter rotirender Muff angewendet wurde, welcher

derartig aus verschiedenen in einander übergehenden Curvenscheiben

zusammengesetzt war, daſs verschiedenen normal zur Achse geführten

Schnittebenen wechselnde Ausschläge entsprachen. Indem nun der

Expansionsschieber von einem Arm, der wider den Muff gedrückt wurde,

seine Bewegung empfing, war es nur erforderlich, diesen Arm mittels des

Regulators nach auf- oder abwärts zu verschieben, um verschiedene

Füllungsgrade zu erzielen.

Ein ähnlicher façonnirter Muff war bei der Maschine von E. Windsor und Sohn in Rouen angewendet.

Diese – eine Woolf'sche Balanciermaschine von recht veraltetem Type –

hat von dem am oberen Cylinderende gelegenen Schieberkasten des kleinen

Cylinders die Expansionsschieberstange e

(Fig.

17 Taf. 33) nach abwärts geführt und hier an den

horizontalen Arm eines Winkelhebels angelenkt, an welchem auſserdem noch

die Zugstange eines Gewichtes angreift, so daſs der verticale Arm des

Winkelhebels stets gegen den Muff w

gepreſst wird. Dieser Muff wird von der Welle s, auf welcher er mittels eines Schleifkeiles gleitet,

ununterbrochen gedreht und hierdurch genau wie bei der Fourlinnie'schen Maschine der

Expansionsschieber in oscillirender Bewegung erhalten; da aber hier der

Contacthebel fest gelagert ist, so erfolgt die Regulirung des

Füllungsgrades durch Heben und Senken des façonnirten Muffes w. Dies geschieht hier nicht direct vom

Regulator aus, sondern mittels eines Schaltwerkes (Patent Hall und Windsor), welches den bemerkenswerthesten Theil der

vorliegenden Maschine ausmacht. Die Brille, welche den Muff w umfaſst, steht durch Zugstangen und ein

Querhaupt k in Verbindung mit einem Kolben

p, der sich im Cylinder A auf und nieder bewegen und somit den Muff

w heben oder senken kann. Der Cylinder

ist von einem Mantel umgeben, welcher durch das Rohr a mit dem Condensator und durch eine kleine

Oeffhung b mit dem oberen Ende des

Cylinders A in steter Verbindung ist; das

untere Ende von A communicirt durch ein

Rohr d mit dem Auswurfraum der Luftpumpe,

steht also beiläufig unter atmosphärischer Pressung. In Folge dessen

erleidet der Kolben p einen Druck nach

aufwärts, der jedoch einerseits durch das Eigengewicht der zu bewegenden

Theile und andererseits dadurch ausbalancirt wird, daſs durch den Kolben

hindurch eine Verbindung zwischen dem unteren und oberen Cylinderende

stattfindet, so daſs der ununterbrochen durchtretende Strom von Luft und

Wasserdämpfen das oberhalb des Kolbens herrschende Vacuum derart

modificirt, daſs Auftrieb und Eigengewicht im Gleichgewicht sind. Der

Verbindungskanal im Kolben p ist durch

einen Drehschieber gesperrt, dessen Spindel durch die Kolbenstange nach

aufwärts geht und oben einen schraubenförmigen Schlitz trägt, in den der

Stift eines Muffes eingreift, welcher von der Regulatorzugstange z auf- oder abwärts bewegt werden kann.

Diese Bewegung setzt sich nun für den Drehschieber in eine rotirende um,

so daſs auf diese Weise die Oeffnung im Kolben pk mehr oder weniger geöffnet wird.

Steigt der Regulator, so wird die Oeffnung verkleinert, das Vacuum

oberhalb des Kolbens erhöht sich, der Kolben steigt und die Expansion

wird verändertunverändert; wenn nun der Regulator ein astatischer ist und nach

erreichter Normalgeschwindigkeit in seiner neuen Stellung verbleibt, so

ist durch das Nachrücken des Kolbens der Drehschieber wieder in seine

ursprüngliche, dem Gleichgewicht entsprechende Lage gekommen, so daſs

nun der Kolben in seiner neuen Lage so lange unverändert bleibt, bis

sich auch der Regulator wieder verschiebt. Um die ganze Vorrichtung

genau reguliren zu können, ist in das zum Condensator führende Rohr a ein Wechsel eingesetzt.

c) Schleppschieber-Steuerungen.

Diese letzte Unterklasse der Doppelschieber-Steuerungen (positive

Steuerungen mit oscillirender Bewegung und zusammen arbeitenden

Steuerungsorganen) umfaſst die originale Farcot'sche Steuerung und ihre verschiedenen Modifikationen.

Daſs erstere in ihrem Vaterlande in ausgedehntester Verbreitung steht,

wurde in den französischen Abtheilungen der Ausstellung überall

sichtbar; eine groſse Anzahl von stabilen Maschinen verschiedener

Fabrikanten und die Mehrzahl der halb und ganz locomobilen war mit

derselben versehen. Dies ist auch wohl erklärlich, indem die

Farcot-Steuerung sowohl an und für sich äuſserst einfach, als auch der

directe Einfluſs des Regulators auf die Expansionsregulirung hier so

sicher durchführbar ist, wie bei keiner anderen Steuerung. Daſs die

Farcot-Steuerung nur geringe Tourenzahlen zuläſst, dieses weit

verbreitete und fast allgemein geglaubte Vorurtheil ist allein schon

durch die Thatsache ihrer vielfachen Anwendung an Locomobilen widerlegt;

daſs auſserdem verschiedene Maschinen mit Farcot-Steuerungen anstandslos

ihre 100 Umdrehungen in der Minute machten, wird jedem Besucher der

Ausstellung erinnerlich sein.

Die Modificationen der Farcot-Steuerung bezwecken gewöhnlich eine

Erhöhung der Füllungen, deren obere Grenze bei der originalen

Farcot-Steuerung zwischen 30 und 40° liegt. Wie dies in verschiedener

Weise erreicht werden kann, wurde gelegentlich unseres Berichtes über

die Wiener Weltausstellung an den Steuerungen der Sächsischen Dampfschiffs- und

Maschinenbauanstalt, von Gebrüder

Decker und Comp. und an Guhrauer's

Steuerung (vgl. * 1874 212 359. 360. 361)

erörtert, gleichzeitig auch darauf hingewiesen, daſs es unter allen

Umständen irrationell bleibt, bei feineren Maschinen mit automatischer

Expansion auf hohe Füllungsgrade Rücksicht zu nehmen.

In Paris war keine derartige Modification erschienen; die schon früher

behandelte oscillirende Maschine von Molard

(* 1878 230 99) hatte Farcot-Steuerung mit

unveränderlicher Expansion bei fixem Anschlage, die Maschine von Hermann Lachapelle, welche hier noch zu

beschreiben ist, war nur durch eine veränderte Gestalt des stellbaren

Anschlages bemerkenswerth. Die allgemeine Anordnung dieser Maschine ist

schon in der Einleitung (1878 229 489)

besprochen, die Construction der Steuerung geht aus Fig.

18 und 19 Taf. 33 (Quer- und Längsschnitt durch die Dampfcylinder)

hervor. Groſser und kleiner Cylinder, deren Kolben auf einem

gemeinschaftlichen Kreuzkopf wirken, werden von einem Schiebergesichte

aus gesteuert, auf welchem sich ein Woolf scher Kanalschieber bewegt.

Derselbe wird von einem Excenter bethätigt und trägt zwei

Schleppschieber, welche den Dampfeintritt zum kleinen Cylinder

reguliren. Der drehbare Anschlag, welcher gewöhnlich aus einer flachen

Spiralscheibe besteht, die im Schieberkastendeckel gelagert ist, wird hier von

zwei schraubenförmigen Curven gebildet, die auf gemeinsamer Stange

aufsitzen und mittels derselben vom Regulator verdreht werden. Dies

geschieht durch ein auf der Stange aufgekeiltes Zahnradsegment, in

welches eine vom Regulator bewegte Zahnstange eingreift.

Selbstverständlich läſst sich auch hier, ebenso wenig wie bei der

älteren Anordnung, die Maximalfüllung über 40 Proc. steigern, auſser

wenn man den Anschlag derart verdreht, daſs er die Expansionsplatten

überhaupt nicht mehr berührt und somit der Dampfkanal so lang offen

bleibt, bis ihn der Grundschieber absperrt. Auf diese Weise allerdings

können hier, wie wir in einer Beschreibung lesen, Füllungen von 0 bis 80

Proc. erreicht werden; dies findet bei jeder Farcot-Steuerung und ebenso

bei den meisten Präcisionssteuerungen statt, selbstverständlich aber

ohne daſs die zwischen 40 bis 80 Proc.

liegenden Füllungsgrade erzielbar wären.

3) Getrennte

Steuerungsorgane.

Zu dieser Gruppe der positiven Steuerungen mit oscillirender Bewegung gehören

in erster Linie alle älteren Ventilsteuerungen, bei denen keine

Auslösemechanismen angewendet werden, und so arbeiteten auch fast alle hier

anzuführenden Steuerungen der Ausstellung mit Ventilen. Daſs aber auſser den

Ventilen, welche naturgemäſs zur Theilung der einzelnen Steuerungsfunctionen

nöthigen, auch andere Dampfvertheilungsorgane in dieser Klasse mit Vortheil

verwendet werden können, zeigt die kleine, von uns bereits beschriebene

Maschine von Fenby (* 1878 230 97), welche ihren Cylinder mit 4

Schieberhähnen steuert, die durch Excenter und Kammscheiben bewegt und

automatisch regulirt werden.

Auſser der Maschine von Fenby sind von den

Ventilsteuerungen mit positiver Bewegung zunächst, da bereits beschrieben,

nur kurz zu erwähnen: Ch Brown's Dampfmaschine

(* 1878 229 497. D. R. P. Nr. 295 vom 28. Juli

1877) deren Eintrittsventile von einer eigenthümlichen Hebelcombination,

welche ein variables Excenter vertritt, bewegt werden; ferner Collmann's Dampfmaschine (* 1877 225 316. 530. D. R. P. Nr. 2714 vom 19. August

1877 und Nr. 4451 vom 2. Februar 1878) mit eigenartigen Kniehebelsystemen

zum Bewegen der Eintrittventile. Beide Maschinen treten als energische

Opposition gegenüber der allgemein herrschenden Liebhaberei für

Präcisionssteuerungen auf, indem sie hinter denselben in Bezug auf

Dampfverbrauch kaum zurückbleiben, und in Folge der einfacheren und

verläſslichen Construction, geringeren Abnutzung und der Möglichkeit

beliebig hoher Geschwindigkeiten speciell für kleinere Maschinen entschieden

vorzuziehen sind.

Schlieſslich sind noch drei Ventilmaschinen älteren Systemes zu nennen,

welche sich zur Bewegung der Ventile rotirender Wülste bedienen, durch deren

Verschiebung genau in der oben (S. 395) erörterten Weise verschiedene

Füllungsgrade erzielt werden. Es sind dies die bereits beschriebenen

Maschinen von Claparède (* 1879 232 193), auſserdem eine mächtige

Walzwerks-Reversirmaschine der Société J.

Cockerill in Seraing und endlich die kolossale Fördermaschine

(900mm Cylinderdurchmesser, 2000mm Hub) der Compagnie de Fives-Lille zu Lille. Die Ventilanordnung der

letzteren, welche übrigens mit der Cockerill'schen Maschine ziemlich übereinstimmt, ist aus Fig.

11 Taf. 32 ersichtlich; die vier Ventile liegen, mit entsprechend

groſsen schädlichen Räumen, neben einander längs des Cylinders. Vor

denselben rotirt, durch stählerne gefräste Kegelräder angetrieben, die

Steuerwelle mit je einem façonnirten Muff für jedes Ventil; alle sind auf

der Steuerwelle mittels des Reversirhebels zu verschieben; während jedoch

die Muffe der auſsen liegenden Ausströmventile nur zwei verschiedene, nach

der Mitte zu verlaufende Querschnittsformen haben, um die Ausströmventile

für Vorwärts- oder Rückwärtsgang zu steuern, haben die Muffe der innen

liegenden Einströmventile verschiedene Querschnittsformen, um in den

äuſsersten Stellungen volle Füllungen, dazwischen aber die verschiedenen

Expansionsgrade zu geben. Die Steuerung der Maschine von Fives-Lille heiſst Patent Audemar und hat sich, in ihrer Anwendung auf

Reversirmaschinen, aus der von uns beschriebenen älteren Audemar'schen

Steuerung (* 1876 219 378) entwickelt.

A') Positive Steuerungen mit rotirender Bewegung.

Wir erinnern hier an die in Wien vertretenen Steuerungen von Brotherhood, Ehrhardt und von Radinger (* 1874 213 272

ff.) und die später bekannt gewordenen von Musil (*

1876 221 2) und Luschka

(* 1876 221 4), während in Paris, wie bereits

Eingangs bemerkt, keine einzige neue Drehschiebersteuerung ausgestellt war und

auch die älteren nur durch die kleinen Brotherhood'schen Maschinen vertreten wurden.

(Schluſs folgt im nächsten Bande.)

Müller-Melchiors.

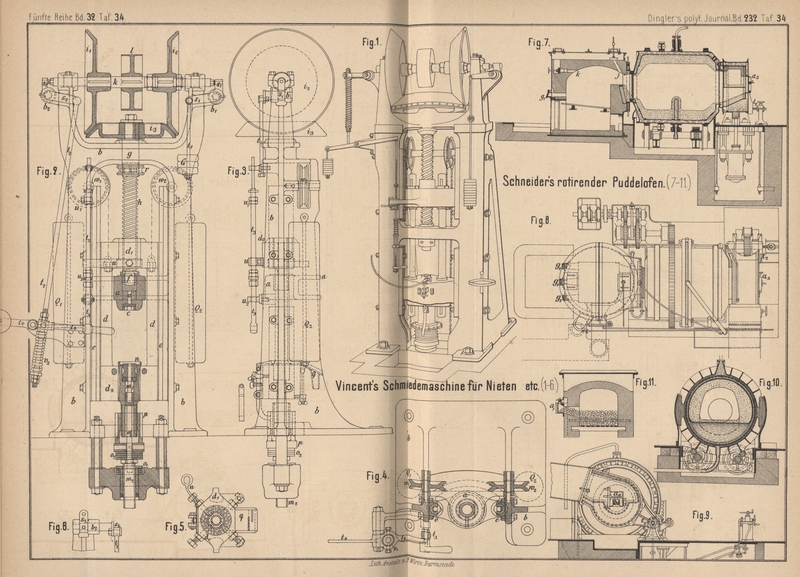

Vincent's Schmiedemaschine für Nieten- und Schraubenbolzen

(Tafel 34).

Neben der Schmiedemaschine für Schraubenmuttern (* 1879 232 7) war von J. Le Blanc und Comp. in Paris

auch die in Fig. 1 Taf.

34 im perspectivischen Bilde dargestellte Schmiedemaschine für Nieten,

Schraubenbolzen u. dgl. ausgestellt; sie stimmt im Antrieb mit der vorgenannten

Maschine überein. Vincent erstrebte bei ihrer

Construction einen Ersatz für die bisher am häufigsten angewendete sogen.

Balancierpresse, bei welcher die Schraubenspindel mit dem am oberen Ende derselben

befestigten schweren Schwungrade zugleich die aufwärts- und abwärtsgehende Bewegung

zu vollführen hatte, wobei die zur Spindeldrehung dienenden Frictionsscheiben, am

Umfange des Schwungrades angreifend, auf dieses bald nach rechts, bald nach links in

horizontaler Richtung einen Druck ausübten und überdies gleichzeitig mit Punkten von verschiedener

Umfangsgeschwindigkeit zur Anlage kommend unnütz Arbeit verzehrende gleitende

Reibung verursachten. Vincent war selbst seit einigen

Jahren Fabrikant von Nieten und Schraubenbolzen und hatte Hebel- und

Balancierpressen in Verwendung; die unablässigen Reparaturen an diesen Maschinen und

die im Verhältnisse zum Kraftverbrauche geringe Leistungsfähigkeit der letzteren (5

bis 6 Bolzen in der Minute) veranlaſsten ihn endlich dazu, das vorliegende neue

System zu schaffen. Er lieſs das Schwungrad weg und ersetzte es durch eine conische,

mit Leder überzogene Frictionsscheibe, stellte die Spindel in zwei Lagern

unverschiebbar ein, verlegte das Muttergewinde in das bewegliche Querstück und lieſs

letzteres beim Aufwärtsgange durch das mit ihm mittels zweier kräftiger Zugstangen

verbundene Gegenstück mit der Matrize gegen den im mittleren Ständerquerstück

unterhalb des Fuſslagers der Spindel befestigten Stempel wirken. Dazu fügte er die

vollständige Ausgleichung des Gewichtes der aufwärts und abwärts bewegten Theile

durch Gegengewichte. Hierdurch tritt an die Stelle der Wirkung des

Schwungradgewichtes der Balancierpresse, welche nie mit Sicherheit zu reguliren war,

jene der lebendigen Kraft der mit bestimmter Geschwindigkeit in der Richtung des

auszuübenden Druckes bewegten Masse. Die Massenbewegung ist dabei übereinstimmend

mit jener an der Atwood'schen Fallmaschine nach Abhebung der Ueberwucht bei dem

bekannten Versuche zur Bestimmung der Endgeschwindigkeit frei fallender Körper. Es

läſst sich daraus auch ohne weiters auf den leichten Gang dieser Maschine

schlieſsen, indem sich die Spindel in beiden Richtungen mit gleicher Leichtigkeit

dreht, sobald die bewegten Massen die durch die Steigung des Spindelgewindes

bedingte Geschwindigkeit erlangt haben. Durch die früher oder später eintretende

Verzögerung der Bewegung, welche dadurch erfolgt, daſs das bewegte Querstück mittels

einer Nase an stellbare Anschläge stöſst und damit die Umsteuerung des

Frictionsscheibenantriebes bewirkt, kann nun die Stärke des auszuübenden Schlages in

jedem Falle von vornherein mit groſser Genauigkeit bestimmt werden derart, daſs beim

Schmieden kleiner Köpfe leichte und beim Schmieden groſser Köpfe kräftige Schläge

der Matrize gegen den Stempel ausgeübt werden. Durch die genannten Anschläge ist

zugleich ein einfaches, leicht handliches Mittel zur Veränderung des Hubes der

Matrize geboten; dieselben befinden sich in Form von Schraubenmuttern auf der

seitlich am linken Ständertheile herabhängenden Steuerstange, welche bei ihrer

Aufwärts- und Abwärtsbewegung durch Hebelübersetzung die horizontale Verschiebung

der Antriebswelle bewirkt und somit die eine oder die andere der beiden

Antriebsfrictionsscheiben mit der Frictionsscheibe auf der Spindel zur Berührung

bringt. An der Steuerstange ist ferner noch ein Handgriff zur Ingangsetzung der

Maschine angebracht, der übrigens auch durch einen Fuſstritt wie bei der

Muttern-Schmiedemaschine ersetzt werden kann, um dem die Maschine bedienenden Arbeiter beide Hände frei

zu lassen.

Zum Ausstoſsen des fertigen Bolzens und zum Stützen desselben während des Schmiedens

ist in der Höhlung der Matrize ein Dorn vorhanden, welcher beim Niedergange des

Querstückes mit der Matrize gegen einen zweiten im unteren Ständerquerstück festen

Dorn stöſst und dadurch angehalten das Ansteigen und Ausfallen des fertigen Bolzens

verursacht. Gegen Ende der Abwärtsbewegung stöſst die Nase des Querstückes an den

unteren Anschlag der Steuerstange, drückt diese einen Augenblick nach abwärts,

wodurch die Spindel in entgegengesetzter Richtung angetrieben wird und das Querstück

sich wieder zu heben beginnt; diese Bewegung hört jedoch sofort wieder auf, sobald

die Nase den unteren Anschlag verlassen hat, indem das Gegengewicht der Steuerstange

alsbald zur Wirkung gelangt und dadurch die Anlage der Frictionsscheibe aufhört; die

Maschine kommt also zum Stillstande. Wird darauf die Steuerstange mittels des

Handgriffes nach abwärts gezogen, so kommt die linksseitige Frictionsscheibe zur

Anlage und bewirkt eine Drehung der Spindel in dem Sinne, daſs das Querstück mit der

Matrize aufwärts steigt. Ist zu Anfang dieser Bewegung in die durch das

Zurückbleiben des Dornes frei gewordene Höhlung der Matrize ein Bolzen eingesteckt

worden, so drückt ihn nun die Matrize gegen den festen Stempel im Ständerquerstücke

und bewirkt dabei je nach der Gestalt des letzteren die Bildung eines Nieten-,

Bolzen- oder Schraubenkopfes oder anderweitiger Formen. Im geeigneten Zeitpunkte

stöſst dann die Nase des bewegten Querstückes an den oberen Anschlag und hebt

dadurch die Steuerstange. Hierdurch kommt das seitlich am rechten Ständertheile

herabhängende Gewicht zur Wirkung und verschiebt durch die damit verbundenen Hebel

die Antriebswelle nach links, wodurch die Spindel die dem Abwärtsgange des

Querstückes entsprechende Drehbewegung erhält; letzteres geht daher nach abwärts und

es erfolgt das Ausstoſsen des fertigen Bolzens und dann wieder der Stillstand, wie

vorher beschrieben wurde. Darauf kann ein neues Stück Eisen eingebracht werden

u.s.w. Der Zug, welcher an der Steuerstange auszuüben ist, um die Maschine in Gang

zu setzen, ist sehr gering. Durch die Einwirkung auf die Steuerstange ist der

Arbeiter auch in der Lage, die Maschine in einem beliebigen Augenblicke

abzustellen.

Das Schmieden eines Bolzenkopfes beliebiger Gröſse erfolgt durch einen einzigen

Schlag; die Production kann 20 bis 30 Stück in der Minute betragen.

Bei Anwendung anderer entsprechender Stempel und Matrizen kann diese Maschine auch

zum Pressen oder Prägen von Metallkapseln, Medaillen, Münzen u. dgl. benutzt werden;

bei der Verwendung als Schmiedemaschine wird wieder der erforderliche Glühofen zweckmäſsig unmittelbar

neben der Maschine aufgestellt.

Diese Maschine wird von J. Le Blanc und Comp. in

folgenden fünf Gröſsen geliefert:

Nr.

1

für

Nieten

u.

Bolzen

von

6

bis

14mm

Durchm.

u.

100mm

Länge

kostet

5000

Fr.

„

2

„

„

„

„

„

6

„

14

„

„

150

„

„

5500

„

„

3

„

„

„

„

„

8

„

26

„

„

150

„

„

6000

„

„

4

„

„

„

„

„

8

„

26

„

„

250

„

„

7000

„

„

5

„

„

„

„

„

8

„

35

„

„

250

„

„

7500

„

Die Hauptdimensionen derselben sind nebst Umdrehungszahl und erforderlicher

Betriebskraft in folgender Tabelle zusammengestellt.

Nr.

Durchmesserder

Antriebs-riemenscheibe

Breite

derAntriebsriemen-scheibe

UmdrehnungszahlderAntriebswellein der Minute

Höhe derAntriebswelleüber der

Sohle

Betriebskraft

Aeuſsere Dimensionen

Gewicht

Länge

Breite

Höhe

mm

mm

m

e

m

m

m

k

1

250

100

350

1,900

0,5

1,450

1,310

2,300

1500

2

250

100

350

1,950

0,5

1,450

1,310

2,400

1600

3

400

150

300

2,450

1,5

1,950

1,310

3,200

3200

4

400

150

300

2,550

1,75

1,950

1,660

3,400

3300

5

400

150

300

2,550

2,0

1,950

1,660

3,400

3500

Durch H. Simon in Manchester ist dieses Maschinensystem

auch im deutschen Reiche patentirt (* D. R. P. Nr. 1084 vom 31. August 1877). Fig.

2 bis 6 Taf. 34

zeigen die Details der Maschine nach diesem Patente. Abweichend von der

vorbeschriebenen Ausstellungsmaschine ist nur die Anordnung der Kettenrollen w1 und w2 für die

Gegengewichte Q1 und

Q2, welche hier

über dem Fuſsboden hängen, ferner die Art der Bewegungsübertragung von der mit den

Anschlägen u1 und u2 versehenen

verticalen Steuerstange auf die wie dort oben im Ständer verschiebbar gelagerte

Antriebswelle und endlich die Einrichtung der Stützvorrichtung für den im unteren

Ständerquerstücke festen Dorn m2, welcher das Ausstoſsen des fertigen Bolzens

bewirkt. Die gleichen Bestandtheile sind durchwegs mit gleichen Buchstaben

bezeichnet. Fig. 2 zeigt

die Vorderansicht mit theilweisem Längsschnitt, Fig. 3 eine

Seitenansicht, Fig. 4 einen

Querschnitt mit Draufsicht auf die darunter liegenden Theile. Fig. 5 gibt

die Draufsicht auf das Rahmenstück dd1

d2, welches im oberen

Querstück d1 das

Muttergewinde für die Spindel h und im Gegenstücke d2 die Matrize n und den Dorn m1 enthält (Fig. 2),

welcher während des Schmiedens als Vorhalter dient, beim Heruntergehen des

Rahmenstückes aber, auf den unteren festen Dorn m2 ausstoſsend, innerhalb des Gegenstückes d2 emporsteigt und den

fertigen Bolzen herauswirft. Der Dorn m2 sitzt unten in einer Büchse, welche sich auf

Federscheiben o1 (hier

Gummischeiben) stützt, um nöthigen Falles nachgeben zu können. Um schädlichen

Stoſswirkungen des niedergehenden Rahmenstückes zu begegnen, sind ferner bei o2 ebenfalls

Federscheiben vorhanden, auf welche sich die auf dem unteren Theile von d2 aufgeschraubte

Büchse p aufsetzt. Bei q

(Fig. 3 und 5) ist eine

Rinne angebracht, welche die ausgestoſsenen fertigen Bolzen, sowie die etwaigen

Metallabfälle und das abflieſsende, zur Kühlung der Stempel nothwendige Wasser in

untergesetzte Behälter leitet.

In Fig.

6 ist der aus zwei Theilen gebildete Winkelhebel s2 in der Seitenansicht dargestellt,

welcher, indem er die Antriebswelle nach rechts schiebt und dadurch die

Frictionsscheibe i1

(Fig. 2) an jene i3 auf der Spindel h andrückt, eine Drehung

der letzteren in dem Sinne bewirkt, daſs das Rahmenstück dd1

d2 aufwärts steigt. Zur

Veranlassung dieser Bewegung steht hier s2 durch die Zugstange t2 mit dem Hebel t4 und durch letzteren mit der verticalen

Steuerstange t3 in

Verbindung, welche die schon genannten Anschläge u1 und u2 trägt. Die Verbindung von t2 mit t4 ist so hergestellt, daſs t2 eine geringe Nachgiebigkeit in der

Längsrichtung verbleibt; zu dem Ende geht t2 durch einen ovalen Schlitz v1 (Fig. 4) in

t4 und wird durch

eine Spiralfeder v2 mit

letzterem in Berührung erhalten. Bei der Ausstellungsmaschine befindet sich diese

die Nachgiebigkeit der Verbindung sichernde Spiralfeder oben, unmittelbar an den

horizontalen Arm des Winkelhebels (hier mit s2 bezeichnet) anschlieſsend, wie in Fig. 1

ersichtlich ist.

J. P.

Schneider's rotirender Puddelofen (Fig. 7

bis 11 Taf.

34).

Schneider und Comp. hatten, wie früher (1878 229 413) schon erwähnt, einen rotirenden Puddelofen

ausgestellt (vgl. * D. R. P. Nr. 3868 vom 6. Juli 1878), welcher in Fig. 7 bis

11 Taf. 34 näher veranschaulicht ist. Das Neue und Eigenthümliche an

demselben besteht in einer besonderen Vorrichtung zur Theilung der Luppen, welche

deshalb bemerkenswerth ist, weil der relative Kohlen verbrauch mit der Schwere der

Beschickung abnimmt, während die Schwierigkeit der Behandlung mit dem Gewicht der

Luppe wächst. Der Ofen besteht, wie viele andere, aus einem stabilen Herd, der

rotirenden Kammer, der Rauchkammer und der Betriebsmaschine.

Die Feuerung wird mit Unterwind betrieben und ermöglicht noch die Zulassung von

Gebläseluft durch die Kanäle j und k (Fig. 7) im

Gewölbe. Eine Vorrichtung eigener Art zur Verhinderung des Qualmens befindet sich an

der Füllöffnung a1 (Fig

11) und den Schüröffnungen g1 (Fig. 7 und

8). Da nämlich häufig im Herd eine Gasspannung herrscht, welche den

Atmosphärendruck übersteigt, so treten in solchen Fällen rauchende

Verbrennungsproducte durch alle undichten Stellen des Herdes ins Freie und

belästigen die in der Nähe befindlichen Arbeiter. Um dies zu verhindern, hat Schneider vor den Füll- und Schüröffnungen eiserne

Thüren angebracht und läſst hinter dieselben gepreſste Gebläseluft treten, welche

unter allen Umständen einen gröſseren Druck ausübt als die Gase der Feuerung und

letztere somit überwältigt. Wenn die Thüren nun nicht dicht schlieſsen, so tritt

durch die Ritzen nur atmosphärische Luft, nicht aber Rauch aus. Die Feuerbrücke und

der Theil des Herdes, wo dieser mit der rotirenden Kammer zusammenstöſst, enthalten

Wasserkühlungen. Die Stoſsflächen der rotirenden Kammer mit Herd und Rauchkammer

werden durch leicht ersetzbare, abgedrehte Stahlringe hergestellt. Erstere ist mit

einem doppelten, mit circulirendem Wasser gefüllten Mantel versehen und innerlich

mit Eisenoxyd ausgefüttert.

Die Theilung der Luppen wird dadurch bewirkt, daſs im Innern eine gekühlte Brücke

angebracht ist; dieselbe besteht aus Rothkupfer oder Weichstahlblech, ist hohl und

steht mit dem Wassermantel in Verbindung. Sie bildet eine Art Messer, welches die

Masse bei jeder Umdrehung des Ofens in zwei Hälften theilt. Die Anzahl dieser

Messer, welche übrigens auch jede andere Form haben können, ist selbstredend

unbeschränkt und richtet sich nach der Gröſse des Ofens.

Die rotirende Kammer erhält ihre Bewegung von einer daneben gelegenen Dampfmaschine

mit Vorgelege und ruht auf 4 Laufrollen. Die ebenfalls mit Wasserkühlung versorgte

Rauchkammer vermittelt die Verbindung mit dem Schornstein und ist um eine auſserhalb

befindliche Achse durch Getriebe und Zahnstange drehbar. Die Bewegung erfolgt durch

hydraulischen Druck, den ein unten angebrachter Wassercylinder auf die Zahnstange

ausübt. Eine am Kopfende des Ofens sitzende Schraube t2 (Fig. 8)

gestattet die Verschiebung der Rauchkammer in der Ofenachse innerhalb gewisser

Grenzen. Ferner befindet sich in dieser die mit doppelter Thür verschlieſsbare

Arbeitsöffnung a3 nebst

Guckloch b3.

–r.

(Fortsetzung folgt.)