| Titel: | Mittheilungen von der Weltausstellung in Paris 1878. |

| Autor: | H–s. |

| Fundstelle: | Band 233, Jahrgang 1879, S. 89 |

| Download: | XML |

Mittheilungen von der Weltausstellung in

Paris 1878.

(Fortsetzung und Schluſs von S. 17 dieses

Bandes).

Mittheilungen von der Weltausstellung in Paris 1878.

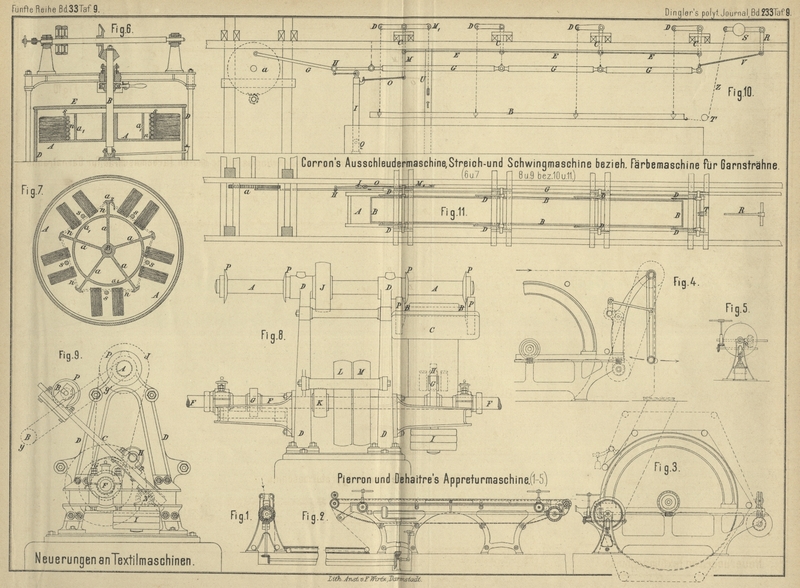

Neuerungen an Textilmaschinen

(Tafel

9).Schluſs des Theilberichtes Bd. 232 S. 494.

Pierron und Dehaitre's Appreturmaschine für Wollen-, Seiden-

und andere Stoffe (Fig. 1 bis

5). Das bekannte Haus Pierron und Dehaitre

in Paris hatte verschiedene Maschinen für Appretur, Färberei und Zeugdruck

ausgestellt, welche zum Theil schon auf früheren Ausstellungen zu sehen waren. Wir

beschreiben hier nur die neue Maschine zum Appretiren der Gewebe und benutzen zur

Veranschaulichung der Eigenthümlichkeiten derselben statt eines perspectivischen

Bildes die Fig. 1 bis

5 Taf. 9, welche der deutschen Patentschrift Nr. 2589 (vom 9. October

1877 ab) entnommen sind.

Dieses Maschinensystem setzt sich in seiner Vollständigkeit zusammen aus einem

Anfeuchtapparat (Fig. 1), in

welchem der Stoff mit Wasser oder Gummilösung befeuchtet wird, aus einem Spannrahmen

(Fig. 2), um dem Gewebe die verlangte Breite zu geben, und endlich aus dem

Trockenapparat (Fig. 3), mit

welchem der Selbstleger (Fig. 4)

verbunden sein kann. Der Antrieb ist so getroffen, daſs nasse wie trockene Stoffe

zur Behandlung genommen werden können und daſs bei letzteren eine beliebige Dämpfung

der Stücke auf dem Spannrahmen stattfinden kann.

Der Anfeuchtapparat (Fig. 1) wird

aus Leitrollen und zwei Walzen gebildet, zwischen welchen der Stoff läuft; die

untere Walze taucht in die Flüssigkeit. Die Waare geht in voller Breite nach

abwärts, durch einen abgedeckten Kanal längs des Bodens, dann herauf zum

Spannapparat (Fig. 2). Die

Spannketten lassen sich in bekannter Weise mit Handrädern, Getrieben und Schnecken

einstellen. An der Zuführungsseite kann eine Vorrichtung angebracht werden, um

gewünschten Falles trockne Stoffe zu dämpfen; an der Austrittseite lassen sich

Heizplatten einschalten, um das Trocknen der Waare einzuleiten.

Hat der Stoff die Spannmaschine passirt, so gelangt er zum eigentlichen

Appreturapparat (Fig. 3),

zunächst zu einer dünnen Walze, welche ihn zwischen die Trockentrommel und den dieselbe

fest umschlieſsenden Filz führt, wodurch die Waare unter voller Erhaltung ihrer

Breite in der Länge gut gezogen wird. Hinter der Trockentrommel läuft der Stoff

entweder auf eine Walze zum Aufrollen (Fig. 3),

oder er wird von einem Selbstleger (Fig. 4)

gefacht.

Statt einer groſsen Trockentrommel kann man auch zwei oder mehrere kleinere Cylinder

wählen. Um allzu groſse Steifigkeit zu verhüten und dadurch einen weicheren Griff

des Gewebes zu erzielen, laſst sich dasselbe durch Leitwalzen stellenweise von der

Trommelfläche abheben. Der Antrieb der ganzen Maschine (Fig. 1 bis

5) ist so angeordnet, daſs die Bewegung jeder Abtheilung unabhängig von

den anderen geregelt, auch ganz abgestellt werden kann, wie dies leicht aus den

Figuren zu entnehmen ist.

Textabbildung Bd. 233, S. 90

Patterson's Stampfkalander. In der

Wirkung mit den alten Schlagmühlen (vgl. 1836 62 451.

1848 107 176. 1856 142 408)

übereinstimmend, zeigte der von Mather und Platt in

Manchester ausgeführte, nachstehend abgebildete Stoſs- oder Stampfkalander die

bekannte Construction der

Schnellfederhämmer zur Bewegung der (ganz kurzen) Stampfen; zwischen den letzteren

und der oben gelagerten Excenterwelle sind nämlich an den Excenterstangen annähernd

halbkreisförmig gebogene Stahlfedern eingeschaltet.

Der Antrieb erfolgt entweder durch einen unmittelbar an der Maschine sitzenden

kleinen Dampfmotor oder von der Haupttriebwelle aus. Die Zahl der Schläge einer

jeden Stampfe beträgt etwa 420 in der Minute; der Schlag ist gleich stark wie bei

den gewöhnlichen durch eine Daumenwelle betriebenen Schlagmühlen, deren Stampfen nur

etwa 50 bis 60 Schläge in der Minute machen. Mather und

Platt behaupten daher auch, daſs eine Stampfe ihrer Maschine 8 Mal so viel

leiste als eine der alten. Die Waare ist bei der Arbeit wie gewöhnlich um eine Walze

gewickelt; solcher Walzen sind aber drei vorhanden, deren Lager in gleichmäſsigen

Abständen in zwei an den Enden der Maschine befindlichen Scheiben angebracht sind.

Diese Scheiben sind um ihre Achse drehbar, so daſs je nach Bedarf die eine oder

andere Walze unter die Stampfe gebracht werden kann und das Auswechseln der Walzen

keinen Zeitverlust bei der Arbeit verursacht.

Eine Maschine mit 14 Stampfen erfordert nach Angabe der Fabrik 3m,81 × 1m,68

Fläche, 3m,05 Höhe und 6e; die Waarenwalze hat zwischen den Randscheiben

2m,29 Länge. Ihrer Leistung nach ersetzt diese

Patterson'sche Maschine drei alte Stoſskalander für

Calico mit 36 Stampfen. Bei Bearbeitung von Leinen soll diese Maschine mit 14

Hämmern und 2m,19 Schlaglänge so viel leisten wie

8 alte gewöhnliche Leinen-Stoſskalander mit 30m,5

Gesammtschlaglänge. – Auſser dieser Gröſse werden noch zwei Nummern von Maschinen

gebaut mit 18 bezieh. 21 Stampfen.

Corron's Apparate zum Färben von Seide und anderen Garnen

(Fig. 6

bis 11)

Cäsar Corron in St. Etienne hat mehrere Apparate und

Maschinen zur Behandlung von Gespinnsten in Strähnen ausgestellt, von welchen die

bemerkenswerthesten auch im Deutschen Reiche patentirt und nachstehend beschrieben

sind.

1) Wenn gefärbte, gebeizte oder gewaschene Garne von der äuſserlich ihnen anhaftenden

Flüssigkeit befreit werden sollen, so wird jeder einzelne Strang am Pflock von Hand

ausgewunden. Diese Arbeit gleichmäſsiger auszuführen, ist die Bestimmung der in Fig.

6 und 7 skizzirten

Ausschleudermaschine (*D. R. P. Nr. 2481 vom 5.

März 1878), welche zugleich den Vortheil besitzt, daſs mit derselben eine gröſsere

Anzahl Strähne auf einmal behandelt werden kann. Der Grundgedanke ist dem

Maschinenwesen der Druckereien und Stückfärbereien entlehnt, während das

Eigenthümliche der Erfindung in der Anordnung für die Aufnahme der Stäbe der

Garnsträhne zu suchen ist.

Die Maschine besteht aus einer runden Guſsscheibe A,

welche auf der verticalen

Welle B aufgekeilt ist und mit dieser sich dreht; die

Welle B erhält ihre Bewegung in bekannter Weise durch

ein Reibungsvorgelege. Der ganze Apparat ist von einem unbeweglichen hölzernen oder

metallenen Mantel D umgeben und dieser oben mit einem

Holzdeckel E geschlossen, dessen eine Hälfte sich

aufklappen läſst, wenn die getrocknete Waare aus dem Apparat herausgenommen oder

nasse Waare in denselben eingelegt werden soll. Es fällt somit in diesem Fall der

aus durchlöchertem Kupferblech oder aus starkem Kupferdraht bestehende, mit der

unteren Guſsscheibe A fest verbundene und mit ihr sich

drehende innere Mantel weg, an welchen sich während der raschen Umdrehung der in den

Färbereien gebräuchlichen Centrifuge die nasse Stückwaare andrückt. Er ist auch

entbehrlich, weil die Garnsträhne durch die Stäbe, an welchen sie hängen, von einer

Bewegung gegen die Peripherie zurückgehalten werden. Ueber der Platte A erhebt sich nämlich ein fächerförmiges Gerüste,

bestehend aus den rechtwinkligen Rippen a, deren

senkrechte Schenkel in der Platte A und deren

horizontale Schenkel in einem die Welle B

umschlieſsenden Ring befestigt sind; letztere sind überdies durch eine ringförmige

Rippe a1 unter sich

verbunden und versteift. An die verticalen Schenkel der Rippen a sind Vorsprünge a2 angegossen zur Aufnahme der Stäbe n, auf welchen die Strähne aufgereiht sind. In jede der

5 Abtheilungen des Fächergerüstes wird eine Anzahl solcher Stäbe sammt dem Garn

horizontal eingelegt und dann der Apparat in Bewegung gesetzt.

In Folge der raschen Umdrehung werden alle Strähne sich vollkommen wagrecht und

parallel ausstrecken und ihre Stäbe in der Richtung gegen auſsen zu biegen bestrebt

sein. Um den Bruch dieser Stäbe zu vermeiden, ist deshalb in der Mitte der

Abtheilungen je eine verticale Metallstange s

angebracht, gegen welche sich sämmtliche Stäbe einer Abtheilung anlegen.

Um die Garne vollständig zu trocknen, schlägt Corron

vor, der Maschine einen Strom warmer Luft zuzuführen, ohne übrigens auf die

Ausführung dieses sicher guten Gedankens näher einzugehen.

2) Seidesträhne oder andere in Strähne geordnete Gespinnste müſsen vor dem Färben so

bearbeitet und gerichtet werden, daſs die Fäden in dem Strang gleichmäſsig und

leicht vertheilt, parallel neben und über einander zu liegen kommen; in gleicher

Weise müſsen die Strähne für die weitere Behandlung wieder nach dem Färben entwirrt

werden, eine jedenfalls zeitraubende und durch die Wiederholung doppelt lästige

Arbeit, wenn sie von Hand auszuführen ist. Diese Handarbeit abzulösen, ist Zweck der

zwar dem Princip nach nicht ganz neuen, aber in den Einzelnheiten der Ausführung

wesentlich vervollkommneten, in Fig. 8 und

9 ersichtlichen Streich- und Schwingmaschine

für Strähne von verschiedenen Gespinnstfasern (*D. R. P. Nr. 3372 vom 5. März

1878.)

In dem oberen Theil des Gestelles D ist die Welle A gelagert, welche durch die zwei Riemenscheiben J und K (letztere auf der

Antriebswelle F neben der Fest- und Losscheibe L, M sitzend) in beständige Umdrehung versetzt wird.

Der zu schwingende Strähn wird an der Welle oder Spille A aufgehängt, sodann wird eine Rolle B (Fig.

9) zwischen den Strähn hindurchgeschoben und letztere in ihre auf dem

Schläger C befestigten Lager eingelegt. Diese Schwinge

(oder Schläger) ist, während dieser Vorarbeit und wie gerade in Fig. 9

angenommen, an einen Haken des Gestelles D eingehängt,

also für den Augenblick unbeweglich; sowie der Schläger aber vom Haken losgelöst

ist, senkt er sich, seinem eigenen Gewicht folgend, sammt der Rolle B und zieht mit einem Ruck den Strähn aus einander, so

daſs letzterer, stramm gespannt, die durch die punktirten Linien yy angedeutete Form und Richtung erhält. Im nächsten

Augenblick nähert sich die Rolle B und der Schläger

wieder der Welle A, um sofort wieder in einem

Kreisbogen in die Lage y zurückzufallen, während

gleichzeitig die langsam sich drehende Welle A den

Strähn sammt der Rolle B in Bewegung versetzt. Auf

jenem stoſsweisen Ausstrecken, verbunden mit dieser fortgesetzten Bewegung des

Strähnes um A und B,

beruht die Wirkung der Maschine, indem die Unreinigkeiten, von welchen das Garn

befreit werden soll, zu Boden fallen und die Fäden sich entwirren und parallel neben

einander legen. Um die Bewegung der Fäden in horizontaler Richtung zu begrenzen,

sind auf A und B die

Scheiben P mit gekrümmten Rändern aufgesetzt.

Die stoſsweise Bewegung der um die Zapfen N

oscillirenden Schwingen C wird durch die auf der Welle

F sitzenden Schlagdaumen G hervorgerufen, welche auf die Rollen H an

den Schlägern C wirken. Damit das Sinken der letzteren

rasch geschieht und mit einem Stoſs verbunden ist, befindet sich auf dem Drehzapfen

N eine Rolle mit einem durch das Gewicht I belasteten Riemen, welcher sich bei der Schwingung

des Schlägers auf- und abwickelt. Je nach dem zu behandelnden Material nimmt man

mehr oder weniger Gewicht.

3) Die Corron'sche Garnfärbemaschine (*D. R. P. Nr. 4695 vom 11. Juli 1878), welche für

denselben Gebrauch dient wie die neulich beschriebenen Maschinen von Haubold und von Wansleben

(vgl. * 1879 231 542), ist in Fig. 10 und

11 in Ansicht und Grundriſs dargestellt. Ueber dem Farbkasten A befindet sich der leichte Holzrahmen B, auf welchen die Stäbe mit ihren Strähnen zu liegen

kommen. Der Rahmen ist wenig schmäler, aber mindestens 0,8 bis 1m kürzer als der Farbkasten und hängt mittels

Schnüren oder Hängeleisten an den paarweise auf ein und derselben Achse sitzenden

Hebeln D, deren Anzahl sich nach der Länge des

Holzrahmens B richtet; je länger dieser ist, an desto

mehr Punkten muſs er aufgehängt sein, damit er sich nicht unter der Last der zu

färbenden Stoffe biegen kann. Mit dem gemeinsamen Auf- und Niedergeben der Hebel D werden die Garne aus der Flotte gehoben und wieder in

dieselbe getaucht. Die Bewegung der Hebel D aber wird

zunächst durch die Arme C bezieh. den Hebel M veranlaſst, welche rechtwinklig zu D auf denselben Achsen befestigt sind. Die Arme C sind unter sich und insbesondere mit dem Hebel M durch die Metallstange E

verbunden; bewegt sich also Hebel M, so müſsen sich

auch die Hebel C und D

bewegen. M aber ist durch die Schnur O mit dem um das Gelenk Q

drehbaren Pfosten I verbunden, so daſs er gezwungen

ist, der hin und her gehenden Bewegung des letzteren zu folgen, welche durch das

Kurbelrad a in beliebiger Weise abgeleitet werden kann.

Dabei wird der Niedergang des Rahmens B durch das

Gewicht der Garne bewerkstelligt.

Soll der Apparat auſser Thätigkeit gesetzt werden, so wird der Ring der Schnur O aus dem Haken des Pfostens Jausgehoben, worauf der

Rahmen seine niederste Stellung einnimmt. Soll der Rahmen in seiner höchsten Lage

verweilen, sei es, daſs man Waare abzunehmen oder frische aufzugeben hat, so hängt

man die am Gegenhebel M, angebrachte Schnur in den

unteren der beiden am Gestellbalken U befestigten Haken

ein und gleichzeitig die Schnur O vom Pfosten I los, so daſs sämmtliche Hebel C auſser Thätigkeit gesetzt sind, die Hebel D

aber mit dem Rahmen B gehoben bleiben.

Die Zugstange O setzt sich von H aus längs des ganzen Apparates fort, ist mit Gelenken versehen und an

der Decke des Locales durch eine Anzahl Schnüre oder Stängelchen aufgehängt. Die

Schnur V verbindet die Zugstange G mit dem Winkelhebel R,

dessen anderes Ende durch eine über die Leitrolle T

gespannte Schnur Z mit dem Rahmen B in Verbindung steht, wodurch dem Rahmen B, um das Schlagen des Garnes zu bewirken, neben der

verticalen auch eine horizontale Bewegung ertheilt wird. Das horizontale

Zurückziehen des mit den Garnsträhnen niedergehenden Rahmens erfolgt durch das am

Winkelhebel R angebrachte Gewicht S.

Während für das Umsetzen der Garne in genügender, für das Schlagen in vorzüglicher

Weise gesorgt ist, hat Corron auf ein regelmäſsiges

Wenden der Garne gar keinen Bedacht genommen, und es fragt sich eben doch, ob diese

Manipulation wegfallen darf, ohne daſs man Flecken und Ungleichheiten in dem

gefärbten Garne zu befürchten hätte.

Kl.

Schrabetz's Selbstabschluſsventil (Fig. 1

und 2 Taf.

10).

Für den Betrieb unserer Wasserversorgungen ist die Anwendung selbstschlieſsender

Ventile von groſser Wichtigkeit, da durch dieselben jeder muthwilligen

Wasservergeudung vorgebeugt wird und sich der Abschluſs mehr oder minder Stoſsfrei

vollzieht. Unter den in Paris ausgestellt gewesenen Constructionen dieser Art ist

die von E. Schrabetz

in Wien (vgl. * D. R. P.

Nr. 1882 vom 5. December 1877) die bemerkenswertheste. Wie durch Fig. 1 und

2 Taf. 10 verdeutlicht ist, wird der Ventilkörper durch einen Gummiball

b gebildet, dessen halbkugeliger Sitz s mehrfach durchlöchert ist; zwei Rippen r (Fig. 2)

zwischen Sitz und Gehäusewand trennen die Eintritt- und Austrittstellen. Der Ball

b (der leichten Auswechselung wegen an ein

besonderes in das Gehäuse g geschraubtes Stück a befestigt) ist mit einer Metalldüse d versehen, durch welche das Wasser aus dem Einlauf in

den Ball eintritt, wobei es denselben fest gegen seinen Sitz preſst, da mit

Rücksicht auf die nur theilweise Benetzung seiner äuſseren Oberfläche in seinem

Innern Ueberdruck entsteht. Das Ventil wird somit durch den Wasserdruck geschlossen

gehalten. Geöffnet wird dasselbe durch Loslösen des Balles von seinem Sitz (in die

punktirte Lage), was durch einen Druck auf die Platte p

des Stiftes t bewerkstelligt wird, welcher in dem

Gehäuse mittels eines Lederstulpes abgedichtet, auſsen aber durch die Hülse h vor Beschädigung gesichert ist. Wird das Ventil durch

Niederdrücken des Stiftes t geöffnet und lässt man

diesen nun los, so drückt das Wasser zunächst den Stift wieder aus dem Gehäuse,

worauf es durch die Düse d nach und nach von neuem in

die hohle Ventilkugel eintritt; letztere verringert, während sie sich aufbläht, ganz

allmälig die Durchgangsöffnung und Austrittsgeschwindigkeit, bis endlich der

vollständige Abschluſs Stoſsfrei erfolgt. Die aus rothem Gummi hergestellten Bälle

sollen erst nach 2 Jahren schadhaft werden. Sie reiſsen dann zunächst bei der Düse

d, so daſs der Stift t

beim Niederdrücken in den Ball eintritt, denselben also nicht von seinem Sitz

abdrückt. Das Schadhaftwerden des Abschluſsorganes kann demnach niemals einen

Wasserverlust zur Folge haben, ein für die Oekonomie des Betriebes höchst wichtiger

Umstand. Die Auswechselung des Balles läſst sich leicht bewerkstelligen; inzwischen

dient der eingeschaltete Hahn z zum vorübergehenden

Abschluſs.

Bei dem Preisausschreiben, welches der Wiener Gemeinderath im

verflossenen Jahre veranstaltet hatte, um eine passende Wahl bei der Einführung von

Selbstschluſsventilen für die Wiener Wasserleitung zu ermöglichen, wurde von den

zahlreich eingegangenen Constructionen die vorliegende als die beste für öffentliche

Auslaufbrunnen erkannt und mit dem Preis von 300 Silbergulden ausgezeichnet.

H–s.

Piat's Drehbank zum gleichzeitigen Abdrehen von sechs Wellen

(Fig. 3

Taf. 10).

Diese bemerkenswerte Maschine, System Havequez, welche

bereits (1878 229 109) kurz erwähnt wurde, ist in Fig.

3 Taf. 9 im perspectivischen Bilde dargestellt.Piat ist z. Z. mit Verbesserungen dieser

Drehbank beschäftigt, weshalb nähere Zeichnungen derselben für diesen

Bericht nicht zu erhalten waren. Auf dem kräftigen Bette befindet

sich der eigenthümlich construirte Spindelstock mit sechs Körnerspitzen und sechs

Mitnehmern, welche durch Zahnräder mit gebrochenen Schraubenzähnen nach A.

Piat's bekannten Modellen von der in conischen Lagern laufenden Spindel

gedreht werden. Der Antrieb der letzteren erfolgt durch Stufenscheibe und

Räderübersetzung mit durch Excenterzapfen ausrückbarem Rädervorgelege, dessen Achse

nicht, wie sonst bei Drehbänken gebräuchlich, über die ganze Länge des

Spindelstockes reicht, sondern, entsprechend der Nebeneinanderstellung der

Uebersetzungsräder, kurz gehalten und am rückwärtigen Ende in einem besonders am

Spindelstocke angegossenen Arme gelagert ist. Die Spindel legt sich rückwärts an

eine Gegenschraube an, welche den achsialen Druck aufnimmt; die Uebertragung der

Bewegung von der Spindel auf die Wechselräder zum Leitspindelantrieb erfolgt deshalb

durch eine kurze Zwischenwelle unterhalb der Gegenschraube.

Die Leitspindel liegt innerhalb des Bettes und bewirkt den Vorschub des

Werkzeugschlittens, welcher in gebräuchlicher Weise am Bette in Prismen geführt ist;

letzterer trägt den Werkzeugsupport mit sechs cylindrischen Durchbrechungen, deren

jede eine hohle Fräse enthält, und sechs kleinen horizontal verschiebbaren

Messergehäusen, in welche die den Fräsen vorarbeitenden Drehstähle eingespannt

sind.

Die sechs Wellen, welche zwischen den Spitzen des Spindel- und Reitstockes

eingespannt sind und zwischen Schlitten und Spindelstock in einer mit sechs Lagern

versehenen Lünette unterstüzt werden, treten beim Schlittenvorschub, nachdem sie

durch die genannten Stähle angedreht sind, in die hohlen Fräsen und letztere

vollenden die Bearbeitung. Auf diese Weise werden mit einem Hergange des Schlittens

gleichzeitig sechs Wellen vollkommen genau cylindrisch abgedreht und dürfte sich

diese Maschine deshalb für solche Werkstätten, welche viele Transmissionswellen

erzeugen, ganz besonders zweckmäſsig erweisen. Der Reitstock ist übrigens auch zum

Conischdrehen verschiebbar, um gleichzeitig mehrere Wellen mit gleicher Conicität

abdrehen zu können, und ist diese Maschine sonst auch wie eine gewöhnliche Drehbank

zum Schraubenschneiden verwendbar.

Schärfmaschinen für Bandsägeblätter (Fig. 4

bis 7 Taf.

10).

Maschinen zum Schärfen der Sägeblätter für Kreiſsägen und Gattersägen sind schon

lange bekannt und jetzt fast allgemein im Gebrauch. Schärfmaschinen für

Bandsägeblätter aber waren unseres Wissens zum ersten Male auf der Pariser

Ausstellung zu sehen, und zwar sofort principiell weit vollkommener als alle bisher

bekannten Sägeschärfmaschinen, weil sowohl mit selbsttätigem Vorschub des

Sägeblattes bezieh. der Schleifscheibe während der Schärfung, als auch mit

selbstthätiger Fortschiebung des Sägeblattes um eine Zahntheilung nach vollendeter

Schärfung eines Zahnes ausgerüstet.

Martinier, Mechaniker in Cognin (Isère), stellte, nebst

einer Schränkmaschine für Bandsägeblätter mit selbstthätigem Vorschub, eine

Schärfmaschine für

Bandsägeblätter aus, bei welcher die Schärfung durch eine am Umfange fein gezahnte,

aus Stahl gefertigte Fräse erfolgt. Das Sägeblatt ist wie bei dem Ransome'schen Apparat zum Feilen und Schränken von Hand

(* 1878 230 197) über zwei horizontale Rollen gespannt

und steht also mit den Seitenflächen vertical und mit den Zähnen nach aufwärts. Die

Fräse, welche auſsen das Lückenprofil trägt, rotirt um eine zur Blattrichtung

parallele, horizontale oder wenig geneigte Achse, deren Lager zum Schrägstellen

eingerichtet ist, um die Fräse der Zahnbegrenzungsfläche entsprechend zum Angriff

bringen zu können. Während der Schärfung wird das Sägeblatt selbstthätig der Fräse

entgegen geführt, also vertical nach aufwärts bewegt; nach vollendeter Schärfung

eines Zahnes wird es gesenkt und durch einen in die Zähne des Sägeblattes selbst

eingreifenden Sperrkegel um einen Zahn selbstthätig vorgeschoben. Der Arbeiter

stellt bei Beginn der Schärfung einen Anschlag am Sägeblatt fest, welcher, sobald

das Sägeblatt einen Umlauf beendet hat, also alle Zähne geschärft wurden, die

selbstthätige Abstellung der Maschine bewirkt. Die nothwendige Bedienung der

Maschine seitens des Arbeiters beschränkt sich demnach, abgesehen von der

allgemeinen Instandhaltung, auf das Ein- und Ausspannen des Sägeblattes, die

Einstellung des Steuerungsmechanismus entsprechend der Zahntheilung und Zahntiefe

und die Anbringung des genannten Anschlages.

Die Fräse hat ungefähr 60mm Durchmesser und macht

90 bis 100 Umdrehungen in der Minute. Die selbstthätige Fortschiebung des

Sägeblattes beträgt 50 bis 60 Zähne in der Minute und dauert demnach das Schärfen

eines Sägeblattes von 8 bis 9m Länge ungefähr 12

Minuten. Eine Fräse soll 50 Sägeblätter schärfen können, bis sie so weit abgenutzt

ist, daſs sie erneuert werden muſs.

Bruchet, Mechaniker in Craon (Mayenne), vertreten durch

Civil-Ingenieur Hébré in Paris (21 rue de Malte),

brachte im Annex bei der Pont de l'Alma eine Schärfmaschine für Bandsägeblätter zur

Ausstellung, bei welcher die Schärfung durch eine Schmirgelscheibe von ungefähr

350mm Durchmesser erfolgt. Das Sägeblatt

befindet sich auf eine ziemliche Länge mit den Seitenflächen horizontal und der

Länge nach gegen die Achse der Schmirgelscheibe entsprechend schief eingestellt,

zwischen Rollen auf einem Schlitten eingespannt und erfährt selbstthätig die

Fortschiebung um eine Zahntheilung nach vollendeter Schärfung jedes Zahnes. Die

Achse der Schmirgelscheibe ist in einem Schlitten gelagert, welcher, am Ständer in

Prismen horizontal geführt, während der Schärfung gegen das Sägeblatt vorgeschoben

und nach vollendeter Schärfung eines Zahnes wieder zurückgezogen wird. Die nach dem

Rückgang der Schmirgelscheibe folgende Fortschiebung des Sägeblattes um eine

Zahntheilung wird wieder durch einen in die Zähne des Bandsägeblattes selbst

eingreifenden Sperrkegel bewirkt.

Neuerdings wurde eine Schärfmaschine für Bandsägeblätter von F. Delerm, Werkstätten-Vorstand der Ecole des

Arts-et-Métiers in Angers, patentirt, welche in Oppermann's Portefeuille économique, 1879 S.

66 zur Veröffentlichung gelangte, und hier im Anschlusse deshalb eingehender

vorgeführt werden soll, weil ihre constructive Durchbildung schon einen gewissen

Grad der Vollkommenheit aufweist, wie er den neueren Schleifmaschinen eigen ist. Bei

dieser Maschine kommt gleichfalls eine Schmirgelscheibe zur Anwendung; die Lager

derselben sind jedoch mit dem Maschinengestelle fest verbunden und das Sägeblatt ist

in einem mit den verschiedenen erforderlichen selbstthätigen Steuerungsbewegungen

ausgerüsteten Supporte eingespannt. Das Bandsägeblatt liegt wie bei der Maschine von

Bruchet mit den Seitenflächen horizontal und der

Länge nach gegen die Achse der Schmirgelscheibe entsprechend schief eingestellt im

Support und erfährt ebenso durch einen in die Zähne desselben eingreifenden

Sperrkegel die Fortschiebung um eine Zahntheilung nach vollendeter Schärfung eines

Zahnes; nur sind hier die Mechanismen für die Einleitung der Steuerungsbewegung

andere und wird beim Schärfen nicht die Schmirgelscheibe gegen das Sägeblatt,

sondern letzteres gegen erstere angeschoben. Auf Taf. 10 zeigt Fig. 4 die

Ansicht und Fig. 5 die

Draufsicht dieser Maschine; in Fig. 6 und

7 sind einige Einzelheiten des Supportes im Durchschnitte

dargestellt.

Auf dem Gestelle A ist oben der Spindelstock

aufgeschraubt, welcher mit einer angegossenen Tragpratze für den Support und einem

zweiten für die Befestigung des die Schmirgelscheibe umgebenden Schirmes versehen

ist. Unten im Gestelle ist die horizontale Antriebswelle gelagert, welche einerseits

die feste und die lose Riemenscheibe B, B',

andererseits die Steuerungsstufenscheibe C und im

Mittel die Riemenscheibe Z trägt. Auf der Achse der

Schmirgelscheibe (Schleifspindel) sitzt zwischen ihren beiden Lagern die

Riemenscheibe X, mit jener Z übereinstimmend, durch welche die Schmirgelscheibe in Umdrehung versetzt

wird. Die Steuerungsstufenscheibe G treibt mittels

eines durch die Spannvorrichtung E gespannten Riemens

die Stufenscheibe D, welche auf der im Supportschlitten

F gelagerten Schneckenwelle aufgekeilt ist. Die

Schnecke überträgt die Bewegung durch ein Rad (in Fig. 6 im

Durchschnitt gezeichnet) auf die Excenterwelle M und

diese bewirkt durch die Excenterstange m (Fig.

5 und 6) die hin-

und hergehende Bewegung des Supportschiebers H im

Schlitten F, senkrecht zur Drehungsachse der

Schmirgelscheibe. Der Supportschlitten F ist in der

Support-Tragpratze in Prismen nach derselben Richtung gerade geführt wie H auf F, wie in Fig.

7 im Durchschnitte ersichtlich ist, und kann durch Drehen der

Schraubenspindel G mittels aufgesteckter Handkurbel

gegen die Schmirgelscheibe verstellt werden, um den Support der Breite des zu

schärfenden Bandsägeblattes entsprechend näher an die Schmirgelscheibe

heranbringen oder von ihr entfernen zu können. Auf dem Supportschieber H ist der Supportobertheil K mittels der im Schlitze h durchgehenden

Schraube befestigt (Fig. 5 und

7) und auf diesem ruht das Sägeblatt, wie in Fig. 5

punktirt angedeutet. Zum Festhalten des letzteren sind am Supportobertheil zwei

durch Federn niedergehaltene Rollen L, L1 und eine Feder I

vorhanden. Durch Lösen der Schlitzschraube h kann der

Supportobertheil entsprechend den anzuschleifenden Flächen schief gegen die Achse

der Schmirgelscheibe eingestellt werden.

Ist die Maschine in Gang gesetzt, so bewirkt die Excenterwelle M den Vorschub des Sägeblattes während der Schärfung

und darauf die Zurückbewegung in die Anfangsstellung, wobei gleichzeitig durch den

Sperrkegel P die Fortschiebung des Sägeblattes auf dem

Supportobertheil um eine Zahntheilung stattfindet. Der Sperrkegel P sitzt an dem im Stücke T

verstellbaren Bolzen U, und T selbst ist in zwei Lagerhülsen N achsial

verschiebbar. Ein um v drehbarer Doppelhebel n greift einerseits an T

und andererseits mit einer Frictionsrolle in den Schlitz des Führungsstückes O ein. Je nach der Stellung dieses Schlitzes wird der

Doppelhebel n bei der hin- und hergehenden Bewegung des

Supportschiebers H Schwingungen mit gröſserem oder

geringerem Ausschlagwinkel vollführen und diese durch T

auf U und P übertragen und

somit die Fortschiebung des Bandsägeblattes bewirken. Das Führungsstück O muſs für jede andere Zahntheilung neu eingestellt

werden; es ist deshalb auf dem durch die Schraubenspindel S verstellbaren Stücke R mittels einer im

Schlitze durchgehenden Schraube befestigt. Der Bolzen U

wird je nach der Breite des Sägeblattes im Stücke T

verstellt, damit stets der Sperrkegel richtig eingreift.

Die Schmirgelscheibe hat 350mm

Durchmesser und macht 1500 Umdrehungen in der Minute. Die Fortschiebung des

Sägeblattes kann bis 200 Zähne in der Minute betragen (ungefähr 2m,5 Blattlänge). Die Antriebsriemenscheiben (fest

und lose) haben je 200mm Durchmesser und 70mm Breite und machen 375 Umdrehungen in der

Minute. Das Gewicht der Maschine beträgt 350k und

ihr Preis 1500 Fr.

Maschine zum gleichzeitigen Schneiden und Stempeln von

Zündhölzchen (Fig. 8

und 9 Taf.

10).

Diese schon in den „Technologischen Mittheilungen“ von Prof. Kick (1878 229 111) genannte

und bezüglich ihrer Arbeitsweise besprochene Maschine von G.

Pernet-Jouffroy in Châlon s/Saône (vgl. *D. R. P. Nr. 314 vom 7. August

1877) ist in Fig. 8 und

9 Taf. 10 in der Seitenansicht und Draufsicht zur Darstellung gebracht.

Zweck derselben ist, die Zündhölzchen während des Schneidens oder Hobelns mit einer

Marke zu versehen, und zwar theils zur Controle, theils zur Reclame. Die Marke wird

mittels eines Farbenstempels aufgedruckt, da hierbei die Holzfaser nicht gedrückt

wird und das Einstempeln der Marke (erhaben oder vertieft) in Hinsicht der Deutlichkeit derselben

nicht befriedigt. Der Vorschub der Holzscheibe gegen das Schneidwerkzeug erfolgt

nach jedem Ruck der Holzscheibe, aus welcher die Zündhölzchen geschnitten werden, so

daſs der Schnitt in einer Spirallinie erfolgt, indem sich die Holzscheibe dabei um

eine Achse dreht.

Die Holzscheibe A ist zwischen Spitzen eingespannt und

dreht sich in dem eisernen Wagen B um eine verticale

Achse. Dieser Wagen bewegt sich, während die Scheibe A

sich dreht, langsam nach dem Schneidwerkzeug F, welches

die Zündhölzchen von der Scheibe A herausschneidet oder

abhobelt. Gegenüber dem Schneidapparat F liegt ein

kleiner Cylinder (Typencylinder) a, welcher einen

doppelten Zweck erfüllt; er bewirkt die Drehung der Scheibe A um ihre Achse und bedruckt den Umfang derselben in der Weise, daſs jedes

der abgehobelten Zündhölzchen seine Marke trägt. Die verticale Achse e des Typencylinders läuft in einem Lagerstuhl a1, der sich über einer

horizontalen Schlittenplatte erhebt; letztere läſst sich auf dem Rahmen C in Führungen gegen die Achse der Holzscheibe A schieben und wird durch die damit verbundene

Zahnstange c und deren Getriebe d mittels eines über die Rolle d1 geschlungenen Riemens, an welchem ein Gewicht

hängt, so in dieser Richtung vorgeschoben, daſs der Typencylinder stets fest am

Scheibenumfange anliegt. Von der Antriebswelle O erhält

nun der Typencylinder a durch Excenter M, Excenterstange N, Hebel

r, Kegelräder g, Achse

s, Zugstange E,

Steuerhebel, Sperrkegel und Sperrrad i eine ruckweise

Bewegung, welche so groſs ist, daſs die Scheibe A bei

jeder Umdrehung der Antriebswelle um die Breite der auf einmal abzutrennenden 6 bis

7 Zündhölzchen weiter gedreht wird. Die so erzielte ruckweise Drehung der

Holzscheibe A wird durch die Spitzen jj' ihrer Achse und die Kegelräder m auf die horizontale Welle w übertragen, welche vorn im Wagen B und

hinten verschiebbar in der Nabe des Rades n im Rahmen

C gelagert ist. Mit n

steht das Zahnrad o in Eingriff, welches auf einer im

Rahmen C gelagerten horizontalen Schraubenspindel

sitzt, die ihr Muttergewinde im Wagen B findet und den

Wagen ruckweise gegen den Schneidapparat vorwärts schiebt. Das Vorwärtsschieben geht

in dem Maſse vor sich, daſs die Hölzchen in stets gleicher Dicke wie von einem

spiralförmig aufgewickelten Bande von der Holzscheibe abgeschnitten werden. Die

Schneidwerkzeuge F werden in der verticalen Führung des

Bockes D mittels der Schubstange und Kurbel H auf- und abbewegt. Der Typencylinder a ist mit einer Farbenzuführungsvorrichtung versehen,

ähnlich denen der Druckpressen.

Siewerdt's Spindelstock für Revolver-Drehbänke (Fig. 1

bis 9 Taf.

11).

Von der Werkzeugmaschinenfabrik Oerlikon bei Zürich war

eine Revolverdrehbank ausgestellt, welche wie Maschinen dieser Art überhaupt insbesondere zur

Schraubenfabrikation dienend mit einem von den gewöhnlichen Constructionen

(repräsentirt durch die in D. p. J. *1877 226 136 mitgetheilte Maschine) abweichenden Spindelstock

mit besonderem Mechanismus für den Drahtvorschub versehen war. Dieser

bemerkenswerthe Spindelstock (vgl. * D. R. P. Nr. 3554 vom 2. December 1877) ist auf

Taf. 11 in Fig. 1 im

Verticalschnitt nach I-II, in Fig. 2 im

Horizontalschnitt nach III-IV und in Fig. 3 im

Querschnitt V-VI senkrecht zur Spindelachse

dargestellt; die Fig. 4 bis

9 zeigen der Reihe nach die Querschnitte der Spindel nach VII bis XII. Der

Holzschnitt endlich zeigt den Spindelstock im perspectivischen Bilde.

Textabbildung Bd. 233, S. 101

Die wie sonst zum Einbringen des Drahtes, aus welchem die Schrauben erzeugt werden

sollen, hohle Spindel A trägt zwischen dem vorderen

Lager und der Stufenscheibe eine am äuſseren Umfange mit Kämmen versehene, als

Zahnstange wirkende, verschiebbare Hülse i, in welche

das Getriebe k eingreift; letzteres steht mit dem

Getriebe l in Eingriff, welches mit dem Handrade m auf gemeinschaftlicher Achse sitzt. Durch Drehen

dieses Handrades kann die Zahnstangenhülse in die in Fig. 1 und

2 gezeichnete Stellung vorwärts oder zurück bewegt werden. Im ersteren

Falle wird der Draht durch den in der Spindel A

eingeschlossenen Mechanismus vorgeschoben und am Ende des Vorschubes festgestellt;

im letzteren Falle bleibt der Draht still stehen und der genannte Mechanismus geht

leer zurück. Das sonst bedingte Abstellen der Maschine und Nachrücken des Eisens mittels

der Hand ist hierdurch vermieden.

Mit der Zahnstangenhülse i ist die Hülse b, welche, in die hohle Spindel verschiebbar

eingepaſst, mit den Ansätzen h, h' (Fig. 2 und

4) in die beiden hinter dem vorderen Spindellager vorhandenen Schlitze

der Spindel A eingreift und dadurch an der relativen

Drehung gegen letztere gehindert ist, bei h durch

Verschraubung verbunden. Im vorderen Ende der Hülse b

sind zwei Zangen f (Fig. 1, 2, 6 und 9) drehbar gelagert, welche bei der Verschiebung der Hülse b den Draht zwischen sich einklemmen und mit

vorschieben, beim Zurückziehen der Hülse b aber frei

über den Draht hinweg gleiten, indem letzterer durch die mittels Federn

angepreſsten, entgegengesetzt gerichteten Zangen f' am

Zurückgehen verhindert ist. Die Zangen f' befinden sich

in dem um den Bolzen a' (Fig. 1 und

7) drehbaren Druckhebel a, an welchem vorn

das Stück c angeschraubt ist. a und c tragen vorn die Einspannbacken,

welche durch Druckschrauben d (Fig. 1) in

radialer Richtung verstellbar und durch die letztere durchdringenden Schrauben e am Herausfallen verhindert sind. In der Hülse b befinden sich noch die Druckbolzen g (Fig. 1, 2

und 5) gelagert.

Wird mittels des Handrades m die Zahnstangenhülse i nach rückwärts bewegt, so folgt die innere Hülse b ebenfalls dieser Bewegung; die Druckbolzen g gleiten zu Ende dieser Bewegung gegen die schiefe

Ebene des Druckhebels a (in Fig. 1

punktirt angedeutet), heben denselben empor und kommen dann unter die gerade

Auslauffläche desselben. Hierdurch wird der Druckhebel vorn niederbewegt, die

Einspannbacken werden geschlossen und halten den Draht während des nun folgenden

Gewindeschneidens und Abdrehens der zu bildenden Schraube fest.

Beim ersten Einspannen von Eisen verschiedener Durchmesser werden die Einspannbacken

durch die Schrauben d centrisch und zugleich

entsprechend dem auf den Druckhebel auszuübenden Drucke angestellt. Beim Verarbeiten

gleicher Eisenstärken bleibt der untere Backen unveränderlich in seiner Lage,

während der Druckhebel a auf oder nieder bewegt wird.

Für verschiedene Eisenstärken müſsen die Zangen f

gewechselt werden; jene f' genügen für Differenzen im

Durchmesser des Arbeitsstückes bis zu 6mm.

Oerlikoner Langlochbohrmaschine mit Fräsapparat (Fig. 10

bis 12 Taf.

11).

Eine im Allgemeinen durch ihre Construction beachtenswerthe Maschine ist noch die in

den Fig. 10 bis 12 Taf. 11

dargestellte Langlochbohrmaschine mit Fräsapparat von der Werkzeugmaschinenfabrik Oerlikon bei Zürich, von welcher mittlerweile die

ausführlichen Zeichnungen im Practischen

Maschinen-Constructeur, 1879 Heft 6 veröffentlicht wurden. Dieselbe besitzt

einen Hohlguſsständer, an welchem vorn die verticalen Prismenleisten zur Führung des

zum Aufspannen des Arbeitsstückes dienenden, vertical verstellbaren Supporttisches

und oben die Prismenleisten zur Führung des horizontal verschiebbaren

Werkzeugträgers angebracht sind. Hinter letzteren sind die Lagerarme für die

Antriebswelle A angegossen. Auf dieser sitzt links die

Antriebstufenscheibe B, im Mittel die den

Spindelantrieb vermittelnde, der Länge nach verschiebbare, durch Feder und Nuth mit

der Antriebswelle verbundene Schnecke C und rechts die

für die hin- und hergehende Bewegung des Werkzeugträgers dienende Stufenscheibe D. Die Schnecke C greift

in das Schneckenrad E, welches auf der durch Feder und

Nuth mit der Spindel G verbundenen, den nachstellbaren

conischen Lagerlauf bildenden Hülse F aufgekeilt ist,

und bewirkt hierdurch die rotirende Bewegung der Spindel selbst. Letztere ist vorn

mit Gewinde zum Aufschrauben eines Futterkopfes versehen, in welchen der Fräsdorn

gespannt wird, zu dessen Stützung ein Lagerarm H mit

verstellbarer Körnerspitze an den Werkzeugträger anzuschrauben ist, wie in Fig.

12 ersichtlich.

Soll die Maschine als Horizontalbohrmaschine verwendet werden, so wird statt des

Fräsdornes und bei abgenommenem Arme H der Bohrer in

den Futterkopf eingespannt. Soll die Maschine dagegen als Verticalbohrmaschine oder

als Fräsmaschine mit verticaler Spindel dienen, so wird der Support J an den Werkzeugträger angeschraubt, an welchem vorn

das vertical verstellbare Spindellager K in Prismen

geführt ist. Die verticale Abwärtsbewegung des letzteren erfolgt beim Langlochbohren

selbstthätig durch das Sperrrad L (Fig. 11),

welches in den Endstellungen des Werkzeugträgers an ähnlich wie Sperrkegel geformte

Anschläge M, M1

anstöſst und die hierdurch erhaltene kleine Drehung durch eine kurze horizontale

Achse und zwei Kegelräder auf die verticale Supportschraubenspindel überträgt, für

welche die Mutter am verticalen Spindellager befestigt ist. Für den Antrieb der

Verticalspindel ist auf der Antriebswelle A eine

Schnurscheibe N vorhanden, welche durch eine über

Leitrollen N1 und N2 geführte Treibschnur

die auf der Spindel feste Schnurscheibe N3 in Umdrehung versetzt. Um die verticale

Verstellung des Spindellagers von Hand bewerkstelligen zu können, ist auf der Achse

O (Fig. 10)

einerseits ein Kurbelviereck und andererseits ein Kegelrad angebracht, welch

letzteres ebenfalls mit dem Kegelrad auf der verticalen Supportschraubenspindel in

Eingriff steht.

Die horizontale Bewegung des Werkzeugträgers auf dem Ständerprisma wird, wie schon

erwähnt, durch die Stufenscheibe D eingeleitet; diese

versetzt die Scheibe D1

und damit die Kupplungshülse T in Umdrehung, welche je

nach der Stellung des Umsteuerungshebels U rechts oder

links mit dem Kegelrad gekuppelt ist und die rechts- oder linksläufige Drehung der

Schneckenwelle V veranlaſst. Die Welle V treibt durch die Schnecke R das Rad

Q; letzteres ist auf der Schraubenspindel P angebracht und setzt diese in Umdrehung, durch deren

am Werkzeugträger feste Mutter endlich dieser selbst horizontal verschoben wird. Die

Umstellung des Umsteuerungshebels U erfolgt nun durch

zwei in der Schiene W in Schlitzen verstellbare

Anschläge. Beim Anlaufen des Werkzeugträgers an den einen oder den anderen dieser

Anschläge wird die Schiene U in horizontaler Richtung

verschoben und hiermit das Zahnradsegment Y, mit

welchem der Hebel Z auf gemeinschaftlicher Achse

befestigt ist, im Kreise gedreht. Von Z erfolgt die

Bewegungsübertragung mittels Zugstange auf den Hebel Z1, welcher mit dem Hebel U fest verbunden ist. Das Schneckenrad Q ist auf der Schraubenspindel P nicht aufgekeilt, sondern conisch aufgepaſst und durch die Griffmutter

X festzustellen oder zu lösen. Bei gelöster

Verbindung zwischen P und Q kann P durch eine auf das viereckige Ende

hinter X aufgesteckte Kurbel von Hand gedreht und

dadurch der Werkzeugträger entsprechend der Lage des Arbeitsstückes angestellt

werden.

Der zum Aufspannen des Arbeitsstückes dienende Supporttisch ist in gewöhnlicher Weise

mit Spankasten und Verstellung in verticaler und horizontaler Richtung versehen, wie

aus den Abbildungen ersichtlich, welche auch die übrigen Constructionseinzelheiten

der Maschine deutlich zeigen, von welchen wir noch die Vorrichtung zum Einspannen

der Bohrer oder Fräser in der Verticalspindel besonders hervorheben, die in Fig.

11 im Durchschnitte dargestellt ist.

Hauptdimensionen der Maschine.

Horizontale Verschiebung des Werkzeugträgers am

Standerprisma

600mm

Verticale Verstellung des Verticalspindellagers

90

Ausladung der Verticalspindel

260

Mittlerer Durchmesser der Horizontalspindel im vorderen

Lager

75

Aeuſserer Durchmesser der hohlen Verticalspindel

50

Durchmesser der Antriebstufenscheibe

195, 250, 305, 360

Stufenbreite derselben

65

Die universelle Verwendbarkeit dieser Maschine als gewöhnliche Horizontal- und

Verticalbohrmaschine mit Handvorschub, als Horizontal- und

Vertical-Langlochbohrmaschine und als Fräsmaschine mit horizontaler oder verticaler

Spindel ist sicher beachtenswerth.

Roy's Universal-Walzwerk für Draht und Feineisen

verschiedener Profile (Fig. 1

bis 5 Taf.

12).

In Fig.

1 bis 5 Taf. 12

ist das früher (1878 229 106) kurz erwähnte Drahtwalzwerk

nach dem Patente von Const. Roy in Witten a. d. Ruhr

(vgl. *D. R. P. Nr. 41 vom 25. Juli 1877) zur Darstellung gebracht. Dasselbe besteht

aus 8 Paar Walzen a1

bis a8, welche in zwei

Ständern und zwei Reihen A und B gelagert sind. Die Walzen sind durch conische Schrauben zu reguliren und

werden durch Zahnräder und Kammwalzen bewegt, welche jedem Paar die erforderliche

Geschwindigkeit ertheilen, die bei jedem zunächst folgenden Kaliber mit der

Verlängerung des Drahtes übereinstimmen muſs. Die Führung des Drahtes von einem

Kaliber zum nächst folgenden daneben liegenden erfolgt durch besondere

Führungsstücke b und c

(Fig. 4), welche ihm zugleich eine Drehung um 90° ertheilen; die Führung

zum nächst folgenden darunter liegenden erfolgt durch Bogenführungsstücke.

Das auf ungefähr 16mm vierkantig vorgewalzte

Material kommt in der nämlichen Hitze durch eine gewöhnliche Führung zwischen die

Walzen a1 und wird hier

in eine ovale Form gedrückt. Auf seinem Wege zu den Walzen a2 geht das ovale Drahtmaterial durch die

Führung b, welche ihm die Drehung um 90° ertheilt, und

tritt in die der Sicherheit wegen am Eingange erweiterte Führung c, die in einiger Entfernung von b auf denselben horizontalen Trägern angebracht ist;

letztere leitet den Draht zwischen die Walzen a2, welche es in eine dem gegebenen Drucke

entsprechend kleinere quadratische Querschnittsform bringen. Nun folgt die

Ueberführung zu den Walzen a3 (Fig. 4) im

Halbkreise, geleitet durch die entsprechend ausgehöhlten Führungen d und e, wovon letztere

gleichfalls der Sicherheit wegen am Eingange erweitert ist. Unterhalb d ist noch eine andere Führung f angebracht, welche Stücke führt, die einen kürzeren Weg als jenen nach

dem Halbkreise nehmen wollen. Dieselbe ruht mittels zweier Ringe g und g1 (Fig. 5) auf

der unteren Walze des Paares a2. g und g1 sind durch das

beiderseits festgeschraubte Querstück h verbunden und

nach Bedürfniſs beweglich. Ist das Längungsverhältniſs des Stabes in den Kalibern

a2 und a3 nicht absolut genau

eingehalten und zieht in Folge dessen a3 das Stück zu schnell an sich, so dreht sich die

Führung f durch Reibung von der unteren Walze a2 mitgenommen abwärts,

wie in Fig. 4 punktirt angedeutet, und verharrt in dieser Lage, bis das Stück

ganz durch a3 gegangen

ist. Ein Gegengewicht führt es darauf wieder in seine frühere Stellung zurück. Der

hier beschriebene Vorgang wiederholt sich mit denselben Führungen in ähnlichen Oval-

und Vierkantkalibern zwischen den folgenden Walzenpaaren. Die Kaliber des letzten

Walzenpaares a8 sind

rund, vierkantig oder flach eingedreht, entsprechend den verlangten Dimensionen des

fertigen Drahtes.

Materialprüfungsmaschinen von E. Chauvin und Marin-Darbel in

Paris (Fig. 6

bis 9 Taf.

12).

Diese Maschinen sind nicht wie die sonst gebräuchlichen Materialprüfungsmaschinen auf

das Princip der Wage basirt; es erfolgt hier die Messung der Materialbeanspruchung

nicht durch auf einen Wagebalken aufgehängte oder auf eine Wageschale aufgelegte

Gewichte, sondern durch eine berechnete, bezieh. empirisch geprüfte und richtig

gestellte Scale an einem Quecksilbermanometer. Zwei schwach conisch geformte, mit geringem

Spielräume zusammengepaſste Scheiben, welche einen durch eine dünne Kautschukmembran

abgeschlossenen Hohlraum einschlieſsen, wirken wie ein Cylinder und dagegen

luftdicht schlieſsender Kolben. Die obere Scheibe (den Cylinder versinnlichend) ruht

festgeschraubt auf den Säulen der Maschine und trägt an der höchsten Stelle eine

Verschluſsschraube; die untere Scheibe (den Kolben darstellend) hängt daran,

zunächst in Folge der beide Theile unten verbindenden Kautschukmembran aa, wie in Fig. 6 Taf.

12 im Durchschnitte dargestellt. Der Hohlraum zwischen beiden Scheiben steht in

Communication mit dem in Fig. 7 links

ersichtlichen U-förmigen Manometerrohre, dessen zweiter offener Schenkel über den

höchsten Punkt der festen oberen Scheibe reicht. Das Manometerrohr ist mit

Quecksilber gefüllt und der Hohlraum zwischen beiden Scheiben mit Wasser, welches

durch die Oeffnung b (Fig. 6)

eingebracht wurde, die nach vollendeter Füllung mittels der Verschluſsschraube

luftdicht abgeschlossen. ist. Nach erfolgter Füllung wirkt die Kautschukmembran nur

mehr als elastische Dichtung zwischen Kolben und Cylinder und der Kolben wird durch

den von unten auf denselben wirkenden Luftdruck getragen In Folge seines Gewichtes

geht der Kolben etwas nach abwärts, dadurch wird der Hohlraum zwischen Kolben und

Cylinder vergröſsert und somit Quecksilber aus dem Manometerrohre in den Hohlraum

gesaugt. Da die Kolbenfläche, auf welche die Luft von unten drückt, relativ groſs

ist, so wird die durch das Eigengewicht des Kolbens bewirkte Depression der

Quecksilbersäule im offenen Rohrschenkel nur gering sein. Längs dieses Rohrschenkels

verschiebbar ist eine Scale angebracht, welche mit ihrem Nullpunkt auf den durch das

Gewicht des Kolbens und der angehängten Theile bedingten Quecksilberstand

eingestellt wird. Erfolgt nun ein Zug nach abwärts auf den Kolben, so wird sich eine

weitere damit übereinstimmende Depression des Quecksilbers einstellen, welche an der

Scale direct abgelesen werden kann. Abgesehen von dem geringen Widerstände der

schwachen Kautschukmembran läſst sich aus der Depression des Quecksilbers der auf

den Kolben ausgeübte Zug in Kilogramm berechnen und danach die Scale anfertigen.

Durch direct am Kolben aufgehängte Gewichte, welche die gleiche Depression des

Quecksilbers hervorbringen, lässt sich die Scale leicht richtig stellen und

bezüglich ihrer Richtigkeit jederzeit prüfen. Hierin liegt aber ein Umstand, welcher

gegen die Anwendung dieses Principes für 15000 bis 100000k durch einen Hebel

übertragenen Zug spricht, wie ihn die groſsen Maschinen von Chauvin und Marin-Darbel aufweisen, von welchen Fig. 7 ein

Bild zeigt, wogegen sich die kleineren Maschinen nach Fig. 8 und

9, wovon letztere zur Prüfung der Festigkeit und Elasticität des

Papieres, der Gespinnste und Gewebe mit einem maximalen Zuge von 30k und erstere zur Prüfung der Festigkeit und

Elasticität der Metalldrähte mit einem maximalen Zuge von 2000k

dient, wegen der leichten Ablesung und einfachen Manipulation wohl als zweckmäſsig

erweisen dürften.

Jedes der drei im Detail verschieden ausgeführten Maschinensysteme besitzt oben die

auf Säulen festgeschraubte Cylinderscheibe und darunter die mittels der

Rautschukmembran damit in Verbindung stehende vertical bewegliche Kolbenscheibe. In

Fig. 7 ist eine Eisenbahnschiene auf Biegung beansprucht gezeichnet. Die

Ausübung des Zuges auf das Probestück erfolgt hier durch Wasserdruck mittels eines

in dem zum hydraulischen Cylinder ausgebildeten unteren Querstück befindlichen

Differentialkolbens und der links gezeichneten Handpumpe. Der Differentialkolben ist

durch das rechts gezeichnete, mittels Doppelhebel damit verbundene Gegengewicht

entlastet und geht durch die Wirkung des letzteren nach aufwärts, sobald das

Wasserabfluſsventil geöffnet ist. Die Uebertragung des Zuges auf die bewegliche

Kolbenscheibe erfolgt durch einen gleichschenkligen Balancier und einen in Schneiden

ruhenden Wagebalken mit einer Hebelübersetzung von ungefähr 1 : 7. An dieser

Maschine ist noch ein Apparat zur graphischen Darstellung der Drehungen angebracht,

welcher in Fig. 7

rechts vom Manometerrohre gezeichnet ist. Auf Verlangen wird hierzu auch ein

Instrument mit zwei Mikroskopen geliefert, welches die Drehungen auf 0mm,05 abzulesen ermöglicht. Bei den beiden

kleineren Maschinen (Fig. 8 und

9) ist das Probestück oben direct an die Kolbenscheibe angehängt und

erfolgt die Ausübung des Zuges durch Handrad und entsprechende, in den Abbildungen

ersichtliche Zwischenglieder von Hand. Die ausgestellt gewesene Maschine nach Fig.

7 ist zur Prüfung von Blechen und Bolzen mit einem maximalen Zuge von

30000k bestimmt und kostet 7000 Franken. Die

Maschine nach Fig. 8 für

2000k maximalen Zug kostet 1800 Fr. und jene

nach Fig. 9 für 30k maximalen Zug 250 Fr.

Eine Maschine nach Fig. 7 für

60000k maximalen Zug kostet 9000 Fr. Nach Fig.

8 werden Maschinen in noch zwei Gröſsen gebaut und zwar für 5000 und

10000k und zum Preise von 3000 und 4200 Fr.

geliefert.

J. P.

Im Anschluſse an die bisher gebrachten Mittheilungen über Werkzeugmaschinen

auf der Pariser Weltausstellung sei es dem Referenten noch gestattet,

bezüglich der übrigen hier nicht besonders genannten beachtenswerthen

„Maschinen zur Bearbeitung der Metalle“ auf den kürzlich

erschienenen offiziellen Bericht zu verweisen: Bericht über die

Weltausstellung in Paris 1878. Herausgegeben mit Unterstützung der k. k.

österreichischen Commission. VI. Heft: Maschinen zur

Bearbeitung der Metalle. Von Josef

Pechan, Maschinen-Ingenieur, Professor für Maschinenbau,

Maschinenzeichnen und mechanische Technologie an der k. k.

Staats-Gewerbeschule in Reichenberg. Mit 100 Textabbildungen. (Wien 1879.

Verlag von Faesy und Frick.)

Reisert's Wägemaschine für feinkörnige und pulverförmige

Materialien (Fig. 10

bis 14 Taf.

12).

Maschinen zum selbstthätigen Verwiegen körniger und pulverförmiger Materialien

gewinnen namentlich zu Controlzwecken immer mehr an Bedeutung; wir erinnern blos an die Einführung

derartiger ununterbrochen wirkender Wagen zur Erhebung der Mahlsteuer seitens der

italienischen Regierung. Eine diesbezügliche deutsche Erfindung, die in Fig.

10 bis 14 Taf. 12

wiedergegebene Wägemaschine von E. Reisert in Köln (*D.

R. P. Nr. 275 vom 3. Juli 1877), war durch ein Oesterreichisches Agenturgeschäft auf

die Ausstellung gebracht.

Dieselbe besteht aus zwei mit einander gabelförmig verbundenen Wagebalken A, welche einerseits ein mit den Hängestangen a und der Bodenklappe b

versehenes Blechgefäſs B, andererseits ein Gewicht C tragen, das dem Gefäſs sammt seinem je nach der

Maschinengröſse 10, 20, 50 oder 100k betragenden

Inhalt das Gleichgewicht zu halten vermag.

Das zu wiegende Material gelangt aus dem Fülltrichter T

im oberen Theil des die Wage um schlieſsenden Gehäuses über eine Walze G in die Gosse K und von

da in das Waggefäſs B, welches durch das Gewicht C über seine Gleichgewichtslage gehoben ist. Das

Material passirt hierbei zwei Klappen E und F. Die erstere (Regulirklappe) ist zwischen Trichter

und Gosse angeordnet und in ihrer Stellung von derjenigen des Wagebalkens dadurch

abhängig gemacht, daſs sich ein auf ihrer Achse s

befestigter Daumen e auf eine Verlängerung des

letzteren legt; die zweite unter der Gosse K

angebrachte Klappe (Absperrklappe) F wird in ihrer

augenblicklichen Lage durch den auf ihrer Achse t

sitzenden Hebel Z erhalten, so lange dessen Nase z an dem im Gehäuse w

drehbar gelagerten Haken x liegt. Das Aufruhen des

Daumens e bezieh. der Regulirklappe E auf dem einen Wagebalkenarm ist in Folge der dadurch

hervorgerufenen Belastung auf der Gefäſsseite des Wagebalkens Ursache, daſs

letzterer in die Gleichgewichtslage tritt und somit das bisher gehobene Waggefäſs

sinkt, noch bevor dasselbe so weit gefüllt ist, daſs sein Inhalt dem Ueberschuss des

Gewichtes C über das leere Gefäſs (dem Einheitsgewicht)

gleichkommt. Dem sinkenden Waggefäſs folgt aber die dabei den Zulauf des Materials

aus dem Fülltrichter T zur Gosse K allmälig hemmende Regulirklappe E, bis sich dieselbe endlich auf die Walze G stützt. Damit hört jedoch die künstliche

Mehrbelastung des Wagebalkens auf und es wird nun zur wirklichen Erreichung seines

Gleichgewichtszustandes der weitere Zulauf des zu wiegenden Materials bis zur vollen

Grösse des Einheitsgewichtes nöthig. Dieser Zulauf erfolgt nunmehr nur ganz schwach

durch die beiden segmentförmigen Ausschnitte u der

geschlossenen Regulirklappe E, und das Gewicht C, dessen Anschlag c sich

mittlerweile an den Haken x gelegt hat, wird langsam

gehoben, bis endlich – der Gleichgewichtslage entsprechend – dieser Haken von der

Nase z des Hebels Z

abgezogen wird. Der frei gewordene Hebel schwingt nun vermöge seines Gewichtes rasch

nach abwärts und schliesst dabei mittels der an seiner Achse t befestigten Absperrklappe F die Gosse K plötzlich ab, so daſs weiter kein Material in das

Waggefäſs gelangen kann.

Dem Absperren des Einlaufes muſs nun die selbstthätige Entleerung des Gefäſses

folgen. Wie eingangs erwähnt, ist dasselbe mit einer Bodenklappe b versehen; dieselbe trägt zwei Gegengewichte m und n, welche sie nur zu

schliessen im Stande sind, so lange das Gefäſs leer ist. Damit nun die Klappe auch

während der Füllung des Gefäſses geschlossen bleibt, hat das eine Gegengewicht m einen Fortsatz, dessen Anschlag q sich gegen eine vom Gefäſs getragene Klinke V legt. Erst wenn nach vollzogener Füllung die

Absperrklappe F durch den fallenden Hebel Z gänzlich geschlossen ist, schlägt letzterer an das

obere Ende der Klinke V, um diese vom Anschlag q abzuziehen und damit die Klappe frei zu machen,

welche nun durch den auf ihr lastenden Gefäſsinhalt zum Zweck der Entleerung des

Waggefäſses aufgedrückt wird. Gleich nach Beginn seiner Entleerung sucht letzteres

vermöge des bei C auftretenden Uebergewichtes zu

steigen und mittels des auf der Hängestange a

aufliegenden Daumens f die Achse t so zu drehen, daſs sich die Absperrklappe F öffnen würde. Diese Klappe muſs indess nothwendig bis

zu der vollständigen Entleerung des Waggefäſses und dem darauf folgenden Schluſs

seiner Bodenklappe b geschlossen bleiben, indem sonst

Material ungewogen die Maschine durchlaufen könnte. Das Steigen des Gefäſses muſs

also auch bis zum bezeichneten Augenblick verhindert werden. Zu diesem Zwecke

schiebt sich beim Oeffnen der Bodenklappe b der

Fortsatz ihres Gegengewichtes m unter die Klinke V, deren Anschlag v sich

in Folge dessen gegen das untere Ende des Hebels Z

legt, welcher dadurch gleichzeitig mit dem auf seiner Achse sitzenden Daumen f derart festgestellt wird, daſs letzterer das Steigen

des Waggefäſses unmöglich macht (Fig. 14).

Erst, wenn dessen ganzer Inhalt von der Klappe b

abgelaufen ist, kann sich diese unter dem Einflüsse ihrer Gegengewichte m und n schliessen, die

Klinke F fällt nun in ihre ursprüngliche Lage (Fig.

11) zur Sicherung des Gefäſsschluſses zurück, der Hebel Z wird dadurch frei und das Waggefäſs kann endlich

steigen. Die Hängestange a nimmt dabei den Daumen f mit, wodurch die Absperrklappe F geöffnet und dem Hebel Z

eine solche Drehung ertheilt wird, daſs sich dessen Nase z wieder hinter den mittlerweile vom Anschlag c frei gewordenen Haken x legen muſs.

Gleichzeitig hat aber der steigende Wagebalkenarm den Daumen e gehoben und damit auch die Regulirklappe E

geöffnet, so daſs das zu wiegende Material nun wieder in einem vollen Strome sich in

das Waggefäſs ergiessen und das Spiel von Neuem beginnen kann.

Zur Bestimmung des durch irgend eine Anzahl von solchen Spielen gewogenen Materials

dient ein Zählwerk J, welches durch einen auf der Achse

t der Absperrklappe F

befestigten Hebel geschaltet wird, sobald diese Klappe die Einlaufgosse absperrt.

Für die Richtigkeit der Zählwerksangaben ist es von Wesenheit, daſs innerhalb

mehrerer Spiele der Wage eine nur theilweise Entleerung des Waggefäſses durch die bereits erörterte

Wirkungsweise seiner Bodenklappe niemals möglich ist. Auch werden etwaige

Schwankungen des Waggefäſses B und des Gewichtes C bei Beginn jeder Füllung durch die Keilstücke y (Fig. 14)

aufgehoben, welche sich beim Steigen des Gefäſses zwischen entsprechende Anschläge

am Gehäuse schieben.

Das willkürliche Abstellen der Maschine ist durch einen Haken R ermöglicht; wird dessen Handhabe r gehoben,

so fasst er die Nase z des fallenden Hebels Z, wodurch

dieser festgestellt und das Waggefäſs an dem die neue Füllung einleitenden Steigen

gehindert wird.

Neuerdings wurde diese Maschine dahin verbessert (* D. R. P. Zusatz Nr. 6478 vom 17.

November 1878), daſs das leere Waggefäſs durch ein besonderes als Gehänge

construirtes Gegengewicht ausbalancirt ist, in welches dann noch ein gewöhnliches

Handelsgewicht (Gewichtsstein) gestellt wird. Nimmt man dieses Gewicht, welches

natürlich der jeweiligen Füllung des Waggefäſses entspricht, ab, so muſs die leere

Wage zwischen zwei am Gestell angebrachten Zeigern genau einspielen, so daſs sich

ihre Richtigkeit jederzeit leicht feststellen läſst.

H–s.

Tafeln