| Titel: | Hydraulischer Motor für Nähmaschinen; von C. Schaltenbrand und E. Möller in Berlin. |

| Autor: | Fr. |

| Fundstelle: | Band 233, Jahrgang 1879, S. 186 |

| Download: | XML |

Hydraulischer Motor für Nähmaschinen; von

C. Schaltenbrand und

E. Möller in

Berlin.

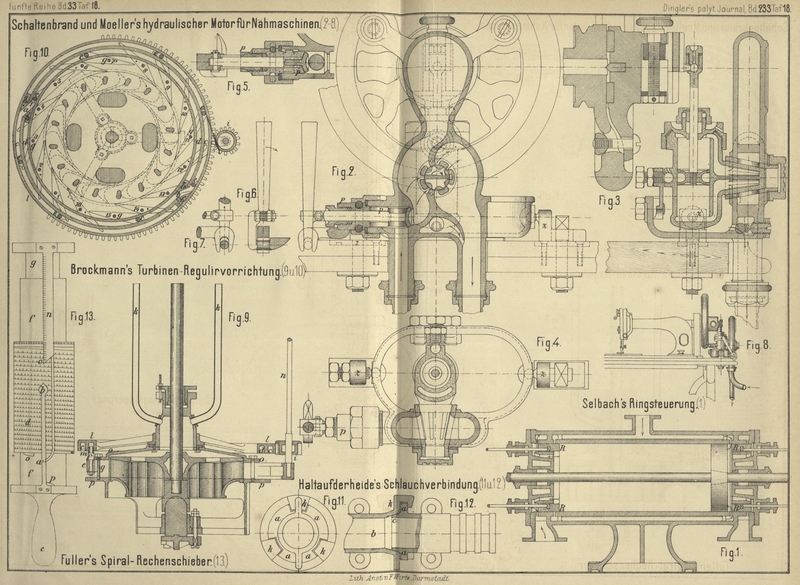

Mit Abbildungen auf Tafel 18.

Schaltenbrand und Möller's Motor für Nähmaschinen.

Dieser auf Taf. 18 gezeichnete neue Motor (*

D. R. P. Nr. 4635 vom 24. Juli 1878) theilt mit dem ähnlichen Zwecken dienenden Schmidt'schen Motor (*1875 215 15) den Vorzug compendiöser Anordnung und ist auſserdem speciell für

die bequeme Anbringung an Singer'schen Nähmaschinen construirt, wie dies in Fig.

8 dargestellt ist. Als weiterer Vorzug verdient die hier mögliche

Veränderung des Kolbenhubes erwähnt zu werden, welche zwar nicht wie bei Hastie's ingeniöser Maschine (* 1879 231 127) selbstthätig, aber doch hequem von Hand

vorzunehmen ist und es somit ermöglicht, auch bei wechselnden Wasserspannungen die

Maschine stets ökonomisch arbeiten zu lassen. Es können dem entsprechend die

Bewohner niederer Stockwerke mit einem geringeren Wasserverbrauch auslangen als die

höher wohnenden Parteien, welcher Umstand allerdings den socialen Verhältnissen

grade entgegengesetzt ist, und der wohl bei Turbinen, aber bei oscillirenden

Maschinen überhaupt nicht vermieden werden kann.

Die Anbringung des Schaltenbrand und Möller'schen Motors an einer Singer'schen Nähmaschine,

derart, daſs das Schwungrad derselben direct angetrieben wird, ist aus Fig.

8 ersichtlich, die Verbindung des kugelförmigen Kurbelzapfens mit diesem

Schwungrade aus Fig. 2 und

3. Hiernach wird ein drei armiges Guſsstück gegen die Arme des

Schwungrades geschraubt; dasselbe trägt eine Führung und in dieser durch eine

Schraube mit gerändertem Kopf verstellbar das den Kurbelzapfen tragende Gleitstück.

In Fig. 3 ist der Kurbelzapfen grade in seiner Mittelstellung gezeichnet,

bei welcher der Hub gleich Null ist, während bei der äuſsersten Zapfenstellung ein

Hub von 40mm erreicht wird.

Zur Bewegung des Kurbelzapfens dient ein oscillirender Cylinder, dessen Kolbenstange

mit Hilfe einer kleinen Druckschraube den Kurbelzapfen umfaſst. Auf der einen Seite

(rechts in Fig. 3) geht

der Cylinder in einen Hahnwirbel über, welcher unter dem Einflüsse der Oscillation

des Cylinders die Steuerung vermittelt; auf der anderen Seite ist ein Spurlager

gebildet, in welches ein kegelförmiger Zapfen eintritt, der dem Cylinder sowohl als zweiter

Drehpunkt dient, wie auch das Einpressen des Wirbels in seine Schleiffläche bewirkt.

Letztere, gleich dem Wirbel ein viel geschlitztes Gehäuse bildend, ist in das

eigentliche Maschinenbett mittels einer geschlossenen Mutter eingepreſst. Das

Maschinenbett selbst bildet zu gleicher Zeit den Wasserzulauf- und Ablaufkanal,

Windkessel und endlich auch das sogen. Schlabbergefäſs, welches als ovale Muschel

unterhalb des Arbeitscylinders angeordnet zur Aufnahme des durch Undichtheiten

entweichenden Wassers dient und sich durch eine mit Rückschlagventil versehene

Oeffnung in den Wasserablaufkanal entleert (Fig. 2 und

3). Das Bett sitzt nicht fest auf der Tischplatte der Nähmaschine,

sondern schwebt frei zwischen zwei Kugelzapfen z (Fig.

2 bis 4), welch

letztere mit der Tischplatte verschraubt sind, während die bewegliche Aufhängung der

ganzen Maschine, verbunden mit der sphärischen Form des Kurbelzapfens, auch bei

ungenauer Montirung anstandsloses Arbeiten ermöglicht.

Von den Einzelheiten des netten Maschinchens ist noch die Anordnung der Steuerkanäle

und des Absperrventil es zu erwähnen.

Wie aus Fig. 2 ersichtlich, enthält der Hahnwirbel sechs groſse und zwei kleine

Schlitze, welche, durch eine diametrale Wand getrennt, je zur Hälfte das untere und

obere Cylinderende steuern. Das Hahngehäuse andererseits besitzt sieben Schlitze,

von denen, durch eine verticale Wand getrennt, die drei links befindlichen die

Einströmung, die vier rechts befindlichen die Ausströmung besorgen. An Stelle eines

achten Schlitzes erhält das Gehäuse eine muldenförmige Aushöhlung, welche, in

Verbindung mit den beiden schmalen Schlitzen des Wirbels, beim Hubwechsel eine

zeitweilige Verbindung beider Cylinderenden bewirkt.

Die Stellung in Fig. 2

entspricht dem todten Punkt; bei nun erfolgender Rechtsdrehung des Hahnes werden

links die beiden untersten, rechts die zwei obersten Schlitze des Hahngehäuses

geöffnet, das Wasser bewegt sich in der Richtung der Pfeile (Fig. 2), der

Kolben geht von unten nach oben, – wenn überhaupt der Kurbelradius gröſser als Null

gemacht ist. Beim Rückgange schlägt der oscillirende Cylinder nach der anderen Seite

aus und es öffnen sich links die beiden oberen Kanäle des Hahngehäuses, rechts die

beiden unteren. In Folge dieser hübschen Anordnung dient der mittlere Eintrittkanal

des Hahngehäuses sowohl für das obere als das untere Cylinderende und ebenso

functioniren die mittleren Schlitze der beiden Wirbelhälften sowohl für den

Wassereintritt als Austritt, wodurch, gegenüber der gewöhnlichen Anordnung, eine

compendiösere Anordnung des Steuerhahnes ermöglicht wurde. Im todten Punkte sind

alle Kanäle geschlossen mit Ausnahme des oben erwähnten Ueberströmkanales; dann

öffnen sich zunächst die Ausströmkanäle und erst zuletzt, in Folge ihrer gröſseren

Ueberdeckung, die Einströmkanäle, nachdem der vorwärts gehende Kolben schon einen

Theil des

Ausströmwassers der anderen Seite durch den Ueberströmkanal angesaugt hatte. Bei der

gewöhnlichen Anordnung, in Abwesenheit eines Ueberströmkanales müssen bekanntlich

Einströmung und Ausströmung genau gleichzeitig absperren, wobei ein zeitweiliges,

directes Ueberströmen des Druckwassers in dem Ausströmkanal kaum zu vermeiden

ist.

Die Construction des Absperrventiles ist aus Fig. 2 und

5 bis 7 ersichtlich. Dasselbe stellt sich zunächst als einfaches

Tellerventil dar, dessen nach auſsen verlängerte Stange an einem Handhebel angreift,

welcher in seinem unteren Ende in einer Gabel gelagert ist und hierin beim Oeffnen

und Schlieſsen des Ventiles seinen Stützpunkt findet. Hierdurch läſst sich das

Ventil rasch und bequem handhaben; doch ist auſserdem eine Einrichtung getroffen, um

dasselbe noch fest auf seinen Sitz gepreſst zu erhalten. Zu diesem Zwecke hat die

Ventilspindel unmittelbar hinter dem Ventilteller zwei Rippen angesetzt (in Fig.

2 in der Ansicht, in Fig. 5 die

obere Rippe im Schnitt) und ist ferner in das Ventilgehäuse ein Zwischenstück p eingefügt, dessen inneres Ende, gegen welches sich im

geöffneten Zustande der Ventilteller anlegt (Fig. 5),

nach einer Cylinderfläche ausgestoſsen ist. Diese Endfläche des Zwischenstückes p, welches zur Aufnahme der Ventilrippen oben und unten

ausgeschlitzt ist, hat demnach die in Fig. 2

punktirte Contur, so daſs, wenn bei geschlossenem Ventil eine Drehung der

Ventilspindel erfolgt, die Rippen derselben gegen die nach auswärts gekrümmte Fläche

von p anzuliegen kommen und dadurch bei fortgesetzter

Drehung das Ventil immer fester auf seinen Sitz pressen. Damit schon eine ganz

kleine Drehung genüge, läſst sich das Zwischenstück p

mittels einer Ueberwurfmutter und eingelegter Bleischeiben genau einstellen; nachdem

dasselbe durch einen Keil an der Drehung verhindert werden muſs, so erfolgt seine

Verbindung mit der Ueberwurfmutter durch zwei tangential eingesetzte Stifte, welche

in eine eingedrehte Rille des Zwischenstückes eingreifen.

Eine Fortsetzung des Zwischenstückes bildet die Gabel für den Ventilhebel, welcher in

Fig. 6 und 7 genauer

dargestellt ist. Derselbe geht unten in einen runden Zapfen mit daran gesetztem

flachem Endstücke aus, welch letzteres sich bei Drehung des Hebels im Sinne des

Pfeiles Fig. 6 in

die Gabel einlegt und damit ein Oeffnen des Ventiles unmöglich macht. Andererseits

übergreift dieses Endstück, wenn das untere Hebelende bei geöffnetem Ventil in

seiner Gabel gehoben wird, den vierkantigen Hals der Gabel und macht hierdurch in

dieser Stellung die Drehung unmöglich. Durch diese hübsche Anordnung ist eine

Verletzung der inneren Ventiltheile, welche durch ungeschickte Handhabung entstehen

könnte, wirksam vorgebeugt.

Fr.

Tafeln