| Titel: | Heinrich Berchtold's Chevillirmaschine. |

| Autor: | Kl. |

| Fundstelle: | Band 234, Jahrgang 1879, S. 26 |

| Download: | XML |

Heinrich Berchtold's Chevillirmaschine.

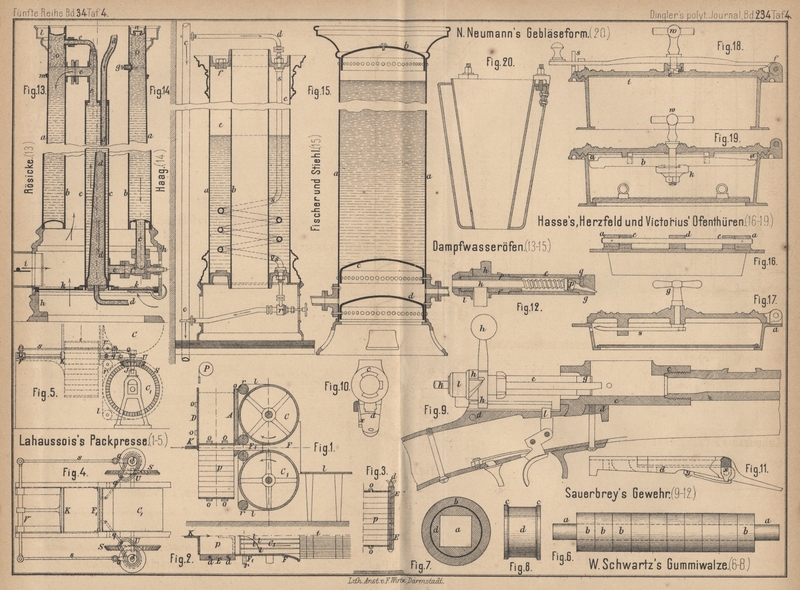

Mit Abbildungen auf Tafel 5.

Berchtold's Chevillirmaschine.

Wenn Seide durch das Färben und Trocknen hart und rauh geworden ist, so muſs ihr der

charakteristische Seidenglanz und der weiche Seidengriff wieder gegeben werden. Dies

wird durch starkes Drehen derselben erreicht. Früher wurde diese Arbeit von Hand

mittels des Ringholzes besorgt, das auch in der Leinen- und Baumwollgarnfärberei und

sogar in der Stückfärberei als ursprünglichste Auswindevorrichtung Verwendung fand

und zum Theil noch findet. Der Seidenstrang hängt an einem horizontalen festen

Zapfen und der Arbeiter dreht ihn mit einem zweiten leichteren Stock stark zusammen,

dann auf und wieder zusammen so lange, bis die Seide durch das fortgesetzte Drehen

und Reiben der einzelnen Fäden auf einander den gewünschten Glanz und Griff erlangt

(vgl. 1877 224 100).

Anfangs der fünfziger Jahre versuchte man in Lyon zuerst diese Handarbeit durch

Maschinen zu bewerkstelligen, indem man die Seidenstränge auf einen Tisch auslegte

und schwere Steine darüber rollen lieſs; oder man verwendete eine Maschine, welche

an die Kollermühle erinnert. Später gelang es einem Arbeiter in Lyon, eine Maschine

zu erfinden, welche das so genannte „Chevilliren“ von Hand genau nachahmte,

und diese Maschine hat sich in der Folge überall, so auch in der ausgebreiteten

Seidenindustrie der Schweiz, Bahn gebrochen. Sie wurde ungefähr 20 Jahre lang nach

demselben Modell ausgeführt, und zwar zuerst mit hölzernem Gestell und sehr

umfangreichen, für räumlich beschränkte Geschäfte hinderlichen Dimensionen. Im J.

1869 construirte Heinrich Berchtold in Zürich die erste

Chevillirmaschine aus Guſseisen von bedeutend kleinerem Umfang.Vgl. auch Buffard's Maschine * 1879 232 498. Aber die so gebauten

Maschinen mit etwa 3750k Gewicht eigneten sich

nicht für die Ausfuhr. Berchtold hat deshalb im Laufe

des letzten Jahres eine neue, um etwa 30 Procent leichtere und in ihren Dimensionen

noch kleinere schmiedeiserne Maschine construirt, von nur 1m,9 Gestelllänge und 0m,3 Breite.

Die beiden schmiedeisernen Seitengestelle A (Fig.

1 bis 4 Taf. 5)

sind an ihrem oberen Theil durch zwei Winkeleisen B

verbunden, welche acht Lager s für acht horizontale

Achsen p tragen. Auf dem hinteren Ende jeder dieser

Achsen sitzt ein Zahnrad L, auf der vorderen Seite ein

fester Spulenkopf f zum Aufhängen des Seidenstranges.

Unterhalb der Spulen f ist ein U-Eisen x angebracht, an welchem oben und unten Träger z für 8 Paar senkrecht stehende Lager befestigt sind.

Diese Lager dienen zur Aufnahme der acht in senkrechter Richtung verschiebbaren

Achsen b; mit jeder Achse ist in dem Zwischenraum

zwischen den beiden Lagern ein Stirnrad y durch Nuth

und Feder fest verbunden. An den unteren Enden der Achsen b hängt je ein schweres Gewicht c; an ihren

oberen gekröpften Enden sind horizontale Zapfen eingenietet, um welche sich die

unteren, das Winden und Drehen der Seide ausführenden Spulen g zu drehen vermögen.

Bei Beginn der Arbeit hängt jeder Strang lose um die beiden Spulenköpfe f und g herum, da das

Gewicht c und mit ihm die Achse b und der Kopf g durch das Gegengewicht w des um die Stange k

drehbaren Hebels d in die Höhe gehoben sind. Für das

Heben und Senken dieses Hebels dient einerseits der Handgriff d1, andererseits die

Handkurbel r, durch welche die mit einem Sperrrad

versehene Welle q sammt dem kleinen Zahnrad o und von diesem wieder das groſse Zahnrad u sammt der Welle t in

Drehung versetzt wird. Von dieser letzteren Welle aber wickeln sich die Lederriemen

ab und auf, an welchen die einzelnen Hebel d aufgehängt

sind. Sind diese in die Höhe gehoben, so senken sich die Gewichte c und

ziehen die Köpfe g mit sich herunter, so daſs nun jeder

Seidenstrang stramm angezogen ist.

Wird jetzt die Antriebswelle, auf welcher das Getriebe a

sitzt, in Bewegung versetzt, so dreht sich zunächst das groſse Zahnrad v auf der Zwischenwelle m

und führt die mit ihm verbundene Schubstange a1 (Fig. 2) und

durch diese und den Zapfen b1 die horizontale, hinter den Zahnrädchen y befindliche, in die letzteren eingreifende Zahnstange n hin und her (Fig. 4).

Damit aber ist eine absetzende Drehung der Achsen b

gegeben; mit ihnen drehen sich sämmtliche Spulenköpfe g

um eine Verticalachse und winden die Strähne abwechselnd nach rechts und links

zusammen. Zur sicheren Führung des Verbindungzapfens b1 ist an dessen rückwärtiger Verlängerung

ein Gleitbacken c1

(Fig. 3) angebracht, welcher zwischen zwei Linealen hin und her geschoben

wird.

Auf der Welle m sitzt überdies ein Daumen e1, welcher auf den

Winkelhebel g1 drückt;

dieser verschiebt wieder die Stange h1 mit der Klinke i1 und dreht die Achse p bei jeder Umdrehung der Welle m je um einen Zahn des Rades v1 und zwar in dem Augenblick, da

vorübergehend der Spulenkopf g wieder gleiche Richtung

mit dem Kopf f hat, d.h. da der Strang geöffnet ist.

Dieser kann sich jetzt mit der Achse p drehen, und so

wird es erreicht, daſs die Stelle der stärksten Drehung in jedem Strang beständig

wechselt, eine Hauptbedingung für die gleichmäſsige Bearbeitung und zugleich

schonende Behandlung der Seide. Da das Rad v1 in die unter sich verbundenen Räder L eingreift, so versteht es sich von selbst, daſs alle

acht Stränge zugleich diese Drehung mitmachen.

Die Maschine kommt beim Abstellen durch Anziehen einer Bremse rasch zur Ruhe; das

Aufziehen der Gewichte geschieht in vortheilhafter Weise auf derselben Seite, wo die

Abstellung sich befindet. Durch die Anordnung, daſs die Riemenscheibenwelle am

unteren Theil der Maschine angebracht ist, gewinnt die Construction an Festigkeit

und Dauerhaftigkeit, wie auch dieselbe Anordnung ein reinlicheres Arbeiten zuläſst.

Endlich sind durch die möglichst geringe Höhe der Maschine alle Theile derselben für

den Arbeiter leicht zugänglich und leicht zu handhaben.

Kl.

Tafeln