| Titel: | Ueber die Gewinnung von Ammoniak. |

| Fundstelle: | Band 234, Jahrgang 1879, S. 383 |

| Download: | XML |

Ueber die Gewinnung von Ammoniak.

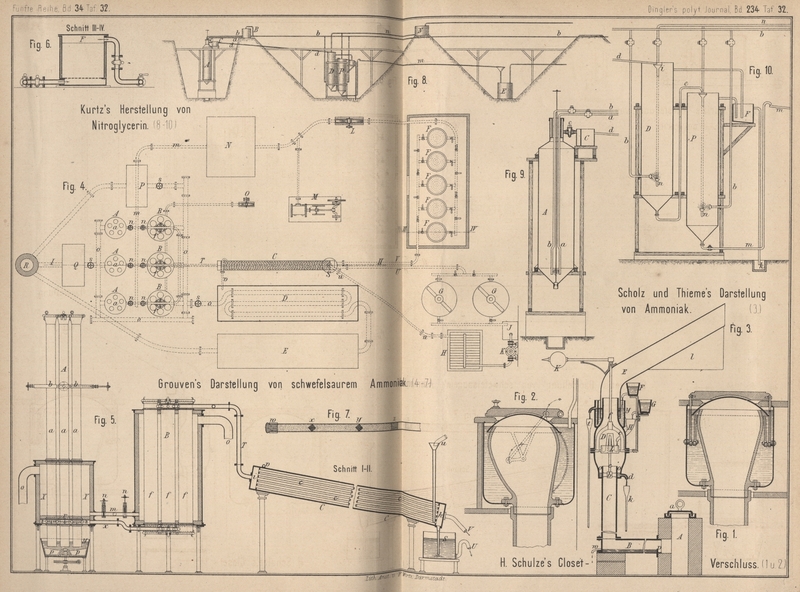

Mit Abbildungen auf Tafel 32.

Ueber die Gewinnung von Ammoniak.

Nach dem Vorschlage von P. S. Brown

in Carrickfergus (* D. R. P. Nr. 6198 vom 1. September 1878) werden die Ammoniak

haltigen Flüssigkeiten der Leuchtgasfabriken durch Kohle filtrirt, dann mit

Schwefelsäure neutralisirt und zur Krystallisation eingedampft.

J. Barrow schlägt nach dem

englischen Patente Nr. 891 vom 5. März 1878 vor, das Gaswasser mit Sodarückständen

oder Gaskalk zu destilliren. Der Rückstand von kohlensaurem Kalk soll wieder in der

Sodafabrikation oder nach dem Glühen in geschlossenen Retorten unter Einleiten von

Wasserdampf zur Gasreinigung angewendet werden. Das überdestillirende

Schwefelammonium wird in Schwefelsäure oder Salzsäure aufgefangen, der dabei

entweichende Schwefelwasserstoff in bekannter Weise verwerthet.

Um das bei der Kokesfabrikation

entweichende Ammoniak zu gewinnen, setzen Th.

Scholz und L. Thieme in Dresden (* D. R. P.

Nr. 2653 vom 24. Januar 1878) auf die aufsteigenden Zuglöcher A (Fig. 3 Taf.

32) der gewöhnlichen Kokesöfen einen Deckel a,

verbinden dieselben aber seitlich mit einem wagerechten, viereckigen Kanal B, der die Gase zum Rohre C führt. Der sich

hier ansammelnde Theer wird durch den Steg v gezwungen,

aus dem Rohre w abzuflieſsen.

Das feststehende Eisenrohr C erweitert sich mit seinem

oberen Theil von 12cm lichter Weite auf 25cm, um die Vertheilungsvorrichtung L für die Salzsäure zu umschlieſsen. Der bewegliche,

ebenfalls aus Guſseisen hergestellte Theil der Esse wird von der Spindel f getragen, welche durch den Bügel e mit dem feststehenden Theil C verbunden ist. Die aus Porzellan gefertigte Vertheilungsvorrichtung L, welche 12cm hoch

über der Mündung des Rohres C auf der durch den Steg

b getragenen Spindel c

ruht, bildet einen 6cm tiefen und 14cm breiten Teller mit einem 17cm hohen und 4cm

breiten hohlen Stutzen und ist somit leicht um seine Achse drehbar. Im Boden dieser

Vertheilungsvorrichtung befinden sich nahe am Rande eine groſse Anzahl kleiner

Löcher, welche die durch den Trichter H zugeführte, aus

der Rinne G zuflieſsende Salzsäure als feinen Regen

hindurch lassen und so angeordnet sind, daſs die ausflieſsenden Strahlen eine

Reaction auf den Teller ausüben, so daſs derselbe auf der Spindel herumgedreht wird.

Die Säure sammelt sich im unteren Theile der Erweiterung bei o an, von wo sie durch das Rohr d und den

Trichter k nach einer Sammelgrube abflieſst. Die

Ofengase können also ungehindert von dem Rohr C aus

durch den Salzsäureregen hindurch in den geneigten, um die Spindel f drehbaren Theil E der

Vorrichtung gelangen, welcher durch ein Gegengewicht K

ausbalancirt ist und durch ein Blech l nach der

Windrichtung gestellt wird.

Eine Rinne F führt der oberen Hälfte des feststehenden

Essentheiles Wasser zu, damit der ringförmige Zwischenraum, welcher von der 25cm breiten Zarge y

und der Rohrmündung gebildet wird, ausgefüllt und somit das Austreten von Rauch

gehindert, zugleich aber der drehbare Essentheil E

gekühlt wird. Das Wasser flieſst durch den Trichter t

zu einem entsprechenden Sammelbehälter.

Die durch das Zusammentreffen von Ammoniak mit Salzsäure gebildeten Salmiaknebel

werden theils von der flüssigen Salzsäure gelöst durch das Rohr d abgeführt, theils gelangen sie mit den Rauchgasen in

den kälteren Theil der Esse, verdichten sich hier und werden durch das

mitcondensirte Wasser schlieſslich durch das Rohr t

entfernt. Die Länge des drehbaren Essentheiles E

richtet sich nach dem Ammoniakgehalt der Rauchgase aus den Kokesöfen; die Höhe des

aufrechten und festen Theiles bestimmt sich durch den Widerstand, welchen der obere

Essentheil in der Hauptsache dem Durchgange der Gase bereitet. Sie wird so groſs

genommen, daſs der Auftrieb der heiſsen Abzugsgase diese Widerstände überwindet,

aber auch nicht gröſser, weil die Condensationsesse sonst ohne Einfluſs auf den

Luftzug im Kokesöfen sein muſs. Entweichen aber aus den Kokesöfen die Gase mit hoher

Hitze, so sind sie

arm an Ammoniak; es wird dann der Deckel a abgehoben

und so die Condensationsesse ausgeschaltet.

Zur Darstellung von schwefelsaurem

Ammoniak aus dem Stickstoff der Bruchmoore oder Grünlandsmoore gibt H. Grouven in Leipzig (* D. R. P. Nr. 2709 vom 13. März

1878) folgendes Verfahren an, durch welches es gelingen soll, 98 Procent des

vorwiegend im Pflanzenprotein des Moores enthaltenen Stickstoffes als Ammoniak zu

gewinnen.

Die zur Herstellung von 3500k schwefelsaurem

Ammoniak aus 20 500k Moortrockensubstanz nebst 42

500k zugehörigem Wasser erforderlichenerforlichen Einrichtungen sind auf Taf. 32 in Fig. 4 im

Grundriſs angedeutet, während Fig. 5 und

6 die Schnitte I-II und III-IV zeigen.

Die Moormasse mit dem erforderlichen Feuchtigkeitsgehalt wird durch Menschenhände

oder Maschinenkraft in faustgroſse Stücke zerrissen, auf 100° erhitzt und mit 10

Proc. Wiesenkreide vermischt, um den Schwefelgehalt des Moores zu binden. Die

heiſse, feuchte Moormasse wird dann in sogen. „Ciniröfen“

A destillirt. Die in diesen Oefen stehenden, mit

Sicherheitsventil versehenen fünf Cylinder a sind oben

mit Deckeln verschlossen, nach deren Oeffnen ein Trichter zur Einfüllung der

Moormasse auf die Cylinder aufgesetzt werden kann; während der Füllung ist der im

Ofen befindliche Theil der Cylinder durch den Schieber b gegen Luftzutritt abgesperrt. Nach Füllung des oberen Theiles der

Cylinder und Schluſs der Deckel tritt durch Oeffnen der Schieber b die Moormasse in den erhitzten Theil. Von dem

Verbrennungsraum X für die durch das Rohr m zugeführten Torfgase, deren Zutritt durch das Ventil

n geregelt wird, ist durch die wagerechte

Chamottewand r der Sammelraum z getrennt, in welchen die aus dem Torf entwickelten Gase durch

entsprechende Oeffnungen in der Wand der Cylinder a

einströmen. Die bei der Vergasung der Moormasse gebildete Asche füllt den unteren

Theil des Cylinders, welcher unterhalb des Gasraumes z

in einen mit Wasser gefüllten Behälter y ausmündet,

wodurch die Cylinder unten gasdicht abgeschlossen werden. Um den Stand der Asche in

bestimmter Höhe zu erhalten, ist dieser Behälter mit dem Rührwerk p versehen, durch dessen langsame Umdrehung die Asche

weggeräumt wird.

Aus dem Sammelraume z treten die Gase und Dämpfe nun

durch das Rohr x nach dem unteren Theile der

Ammoniumöfen B, deren 6 Cylinder f mit einer Contactmasse gefüllt und oben und unten mit

Deckeln versehen sind. Die Masse ruht auf siebartigen Unterlagen, welche zur

Beseitigung der unwirksam gewordenen Contactsubstanz entfernt werden können.

Zwischen diesen Sieben und dem unteren Deckel treten die aus dem Torf entwickelten

Gase und Dämpfe in die Cylinder ein, durchströmen dieselben und gehen oben seitlich

durch das Rohr T in den Kühlapparat C. Die aus dem Cinirofen entweichenden Gase bestehen nämlich aus

alkalischen Dämpfen, Kohlenwasserstoff Wasserdampf, Wasserstoff, Kohlenoxyd und

Kohlensäure. Die Durchleitung dieser Gase durch die glühende poröse Masse soll nun

eine Zersetzung des Wasserdampfes mit den Kohlenstoff haltigen Bestandtheilen des

Gases bewirken, so daſs 70 Procent des Kohlenstoffes zu Kohlensäure und 30 Proc. zu

Kohlenoxyd verbrennt, der sämmtliche organisch gebundene Stickstoff aber in

kohlensaures Ammoniak verwandelt wird. Zur Herstellung dieser Contactmasse werden

52k eines 3 bis 4 Proc. Kali enthaltenden,

lufttrocknen Thones mit 250k Wasser unter

beständigem Umrühren gekocht, so daſs ein gleichmäſsiger dünner Thonbrei entsteht;

dann werden 100k gepulverte, lufttrockne

Wiesenkreide und 136k trockne Moorerde zugesetzt.

Aus der so erhaltenen Masse werden Drainröhren von etwa 25mm Durchmesser gepreſst, die nach dem Trocknen in

Stücke zerschlagen und in die Cylinder eingefüllt werden. Hier verliert die Masse

beim Glühen noch 63 Procent ihres Gewichtes, ohne ihr Volum zu verkleinern, so daſs

1l derselben nur 270 bis 300g wiegt. Wesentlich ist es, daſs die Masse 47 bis

50 Proc. Kalk enthält, da selbst 5 Proc. mehr oder weniger bereits einen Einfluſs

auf die Wirkung derselben ausüben. Die im Ofen herrschende Temperatur darf nur

innerhalb geringer Grenzen schwanken, welche mittels eines später zu beschreibenden

Pyrometers bestimmt wird.

Für einen günstigen Erfolg ist es noch wichtig, daſs in die mit der Contactmasse

gefüllten Cylinder keine atmosphärische Luft eintritt, da die Gegenwart von

Sauerstoff die Bildung des Ammoniaks erschwert. Auch darf die Torfmasse keine Stoffe

enthalten, welche beim Glühen Sauerstoff, Chlor oder Schwefel abgeben, da hierdurch

die Ammoniakausbeute ebenfalls verringert wird. Das Gasgemisch muſs 12 bis 13

Stunden mit der glühenden Contactmasse in Berührung bleiben und 2,5mal so viel

Wasserdampf enthalten, als theoretisch zu der angegebenen Zersetzung erforderlich

wäre. Nach je 4 bis 5 Stunden muſs durch die glühende Masse mittels des kleinen

Gebläses O atmosphärische Luft kurze Zeit

hindurchgeblasen werden, um sie wirksam zu erhalten. Nach 4 bis 5 Tage langem

Gebrauch wird sie dann durch frische Masse ersetzt.

Das aus diesen Cylindern austretende Gasgemenge enthält als Vergasungsproducte von

50k des von Wasser freien Moores 1k,75 Stickstoff als Ammoniumcarbonat, gemischt mit

etwa 32cbm Kohlensäure, 14cbm Kohlenoxyd und 88cbm Wasserstoff. Dieses Gasgemisch wird mittels des Saugers L durch das Rohr T

zunächst in den Kühlapparat C gezogen. Hier vertheilen

sich die Gase und Dämpfe von der Vorkammer i aus in die

Röhren c, um dann, nachdem sie etwa ⅔ ihres Gehaltes an

kohlensaurem Ammoniak abgesetzt haben, aus der Kammer k

durch das Rohr V nach den mit Gyps gefüllten Apparaten

F (Fig. 4 und

6) zu gehen, während sich die verdichtete Flüssigkeit im Gefäſs S sammelt, um von hier aus unter Luftabschluſs durch das gebogene

Rohr U nach den Gypsdigestoren G (Fig. 4) zu

flieſsen. Als Kühlflüssigkeit wird das gewonnene schwefelsaure Ammoniak verwendet,

welches durch das Rohr u in den Kühlapparat eintritt

und denselben stark erwärmt durch das Rohr v verläſst,

um auf die Krystallisationspfanne D zu flieſsen.

Um den für die Umsetzung des kohlensauren Ammoniaks erforderlichen Gyps in die

passende Form zu bringen, werden 60k gebrannter

Gyps mit 40k trocknem Wiesenkreidepulver gemischt.

Auf dieses Gemenge läſst man nach und nach 40l

Wasser von 15 bis 20° in Regenform laufen, wodurch sich dasselbe beim Uebergange des

Gypses in Hydrat zu kleinen Kügelchen formt, von denen 1l nur 660 bis 670g wiegt. Bei 300°

getrocknet, muſs ihr Gewichtsverlust sich immer zwischen 32 bis 33 Proc. bewegen.

Die Kreidegypskügelchen bilden, obgleich mit den Fingern leicht zerdrückbar, doch

eine Füllung, die so viele Zwischenräume hat und so porös bleibt, daſs selbst bei

einer Säulenhöhe von 5m dem Gasdurchgang kein

erheblicher Widerstand bereitet wird. Bei Anwendung von Gypskügelchen ohne

Kreidezusatz hat sich gezeigt, daſs die Kügelchen beim Durchströmen der Ammoniakgase

sich bald mit einer schmierigen schwefelsauren Ammoniaklösung überziehen, welche

nicht blos den Gasdurchgang verstopft, sondern auch das Innere der Kugeln der

Einwirkung des kohlensauren Ammoniakgases entzieht. Zur völligen Absorption des

Ammoniaks gebraucht man das 7fache Volum von diesem Gypsschrot für die in 1 Secunde

durchstreichende Gasmenge. Für die vollständige Umsetzung des Ammoniaks ist es noch

wichtig, daſs die Temperatur auf 35 bis 40° erhalten wird, mit welcher die Gase aus

dem Kühlapparate heraustreten. Die Absorptionsapparate F sind daher in einer besonderen Kammer aufgestellt, welche dauernd auf

diesem Wärmegrad erhalten wird. Die Absorptionscylinder sind mit Einsätzen versehen,

welche dieselben bis auf einen Raum im unteren Theile des Cylinders füllen, in den

das Gas in der Pfeilrichtung eintritt. Die Einsätze haben einen siebartigen Boden

und sind vollständig mit Kreidegypsschrot gefüllt. Ihr cubischer Inhalt ist so

bemessen, daſs jedes Gastheilchen beim Durchströmen sämmtlicher Cylinder nahezu 5

Secunden lang mit dem Schrote in Berührung und Wechselwirkung bleibt. Unter Bildung

von kohlensaurem Kalk verwandelt sich das kohlensaure in schwefelsaures Ammoniak.

Die mit schwefelsaurem Ammoniak gesättigte Schrotportion wird nun herausgenommen und

in den Gypsdigestorien G zu dem aus dem Kühlapparat C gewonnenen kohlensauren Ammoniak hinzugeschüttet.

Hier vollzieht sich unter Zusatz von weiterem Stuckaturgyps und bei fortwährendem

Umrühren während der ersten halben Stunde bei Erhaltung der Masse auf 35 bis 40° die

Umwandlung des kohlensauren Ammoniaks in schwefelsaures Ammoniak. Die Digestorien

können behufs

Beschleunigung des Processes mit mechanischem Rührwerk versehen sein. Das

Gesammtresultat ist eine etwa 18procentige Lösung von schwefelsaurem Ammoniak. Diese

Lösung wird nach dem Absetzen in den Behälter J (Fig.

4) abgelassen, aus dem die Pumpe K sie durch

die Filterpresse H drückt. Da diese Presse hoch steht,

so flieſst die Ammoniumsulfatlösung durch das Rohr u

zum Kühler C, aus welchem sie bei v heiſs auf die Krystallisationspfanne D läuft, in der sie weiter abgedampft wird, unter

Zusatz von 1 bis 2 Proc. Kammersäure zur Neutralisation des freien Ammoniaks.

Die Torfgase werden nun, so weit sie nicht im Kühler C

und den Gypsapparaten F verdichtet sind, durch das

Gebläse L weiter geführt. Ein Theil derselben dient zum

Betriebe der Gaskraftmaschine M, welche die beiden

Luftsauger L und O, die

Filterpreſspumpe K, die Rührwerke der

Gypszersetzungsapparate G, die Aschenrührer p, die Drainröhrenpresse bei N, Wasserpumpe und Hebewerke treibt. Der andere Theil der Gase geht durch

das Rohr m und die Ventile n zum Heizen der Oefen A und B, während die Verbrennungsproducte durch die Rohre o und die Ventile s theils

in den Regenerator Q zum Vorwärmen der für beide Oefen

erforderlichen atmosphärischen Luft und den Regenerator P zum Erhitzen der Brenngase, theils aber zur Krystallisationspfanne D und den Vorwärmer E

gehen und von hier in den gemeinschaftlichen Schornstein R entweichen.

Für das erwähnte Pyrometer werden drei Legirungen durch Zusammenschmelzen von 72g, 75g und 80g Kupfer mit bezieh. 28g, 25g und 20g reinem Antimon hergestellt, die sich nach dem

Erkalten leicht in scharfkantige Stücke von 3 bis 5g zerschlagen lassen. In ein 17mm weites

und 1m langes Porzellanrohr (Fig. 7),

welches an einem Ende mit einem Korkstopfen w

verschlossen ist, füllt man etwas Kohlenpulver, dann ein Korn x der ersten Legirung, wieder Holzkohlenpulver und ein

Korn y der zweiten Legirung, dann nochmals Kohlenpulver

und schlieſslich einen Asbestpfropf z. Dieses für die

Ammoniumöfen bestimmte Pyrometer wird in einen der Cylinder desselben eingeschoben.

Schmilzt die zweite Legirung bei y, während die erste

nur an ihren scharfen Kanten abgerundet wird, so ist die Hitze normal; ist sie zu

schwach, so bleibt y ungeschmolzen, ist sie zu stark,

so schmilzt auch x. Dasselbe Pyrometer wird für die

Cylinder des Cinirofens angewendet; nur wird hier bei y

ein Korn der 80procentigen Legirung und bei x ein

solches der 75procentigen Legirung eingeschoben.

Tafeln