| Titel: | H. R. Jones' Herstellung blasenfreier Gussblöcke. |

| Autor: | –r. |

| Fundstelle: | Band 234, Jahrgang 1879, S. 457 |

| Download: | XML |

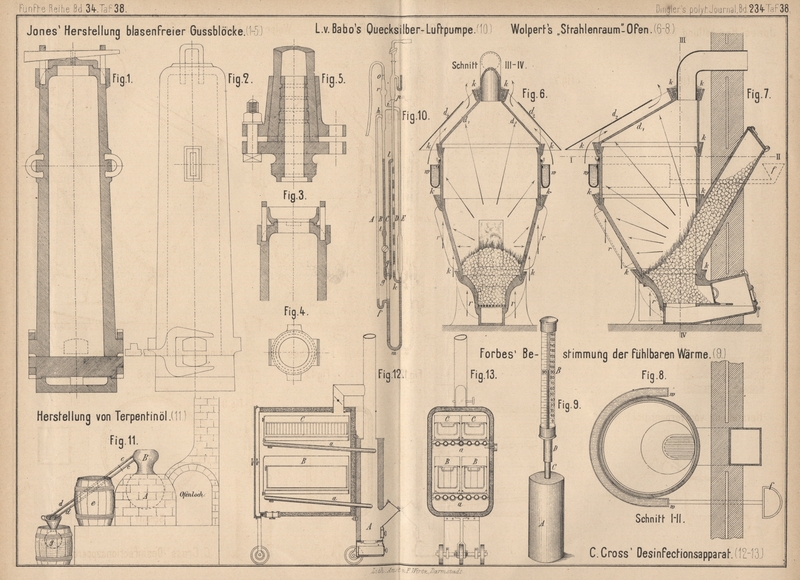

H. R. Jones' Herstellung blasenfreier Guſsblöcke.

Mit Abbildungen auf Tafel 38.

H. R. Jones' Herstellung blasenfreier Guſsblöcke.

Aehnlich wie in der aus dem Puddelofen kommenden Luppe eine Gasentwickelung

beobachtet wird, welche die erstarrende Hülle vielfach durchbricht und sich durch

das mit deutlich vernehmbarem Zischen verbundene Entweichen blaurother Flammen kund

gibt, so enthält auch jeder Fluſseisen- oder Fluſsstahlblock nach dem Guſse eine

Menge luftartiger Blasen als Producte seiner Erzeugung durch seine Masse vertheilt,

welche während des Erkaltens in die höchst gelegenen Theile des Stahles steigen und

diese durch und durch porös machen.

Wenn solche Blöcke ohne weiteres ausgewalzt und zu Fertigfabrikat verarbeitet werden,

so entsteht naturgemäſs ein erheblicher Theil Ausschuſswaare. Um diesem Uebelstande

zu begegnen, hat man schon seit Jahren die Methode eingeführt, die Stahlblöcke nach

dem Guſse einem hohen Drucke auszusetzen, um die Gasblasen zu verdrängen, und

benutzt zu diesem Zwecke vorzüglich die hydraulische Presse (vgl. *1877 225 423). Das hierbei stattfindende Verfahren ist

indessen umständlich, kostspielig und entspricht seinem Zwecke auch nur

theilweise.

H. R. Jones, Ingenieur der Stahlwerke von Edgar Thompson bei Pittsburg,

ersetzt neuerdings die hydraulische Presse durch Wasserdampf, welchen er auf das

Kopfende des noch flüssigen Stahlblockes wirken läſst. Dieser befindet sich in der

gewöhnlichen auf solider Unterlage stehenden Form (Fig. 1 und

2 Taf. 38), welche während des Gieſsens als Aufsatz den Fülltrichter

(Fig. 3 und 4) trägt,

unmittelbar darauf aber mit Deckel und Keil auf der abgedrehten Flansche luftdicht

verschlossen wird. In dem Deckel befindet sich ein schmiedeiserner Rohrstutzen mit

Schraubenkupplung zur Befestigung einer 250mm

weiten und auf 35k für 1qc gepreſsten Kautschukröhre (Fig. 5),

welche mit einem Dampfsammler verbunden werden kann. Am unteren Ende ist die Form

Oberfläche der Hauptsache nach glatt und enthält nur 8 kleine Querrinnen von 16mm Breite und 1mm,5 Höhe, welche das Entweichen der Gase gestatten. Ein Kessel von 750mm Durchmesser und 6m Länge, welcher auf einen Ueberdruck von 17k auf 1qc geprüft ist, liefert den zum

Pressen der Stahlblöcke erforderlichen Dampf in einen an der Seite des Gieſskrahnes

befestigten Behälter. Der Krahn selbst ist um den Mittelpunkt eines von den

Guſsformen gebildeten Kreises drehbar und sein Dampfbehälter kann durch die oben

erwähnte Kautschukröhre mit jeder einzelnen Form in Verbindung gebracht werden. So

wird bewirkt, daſs auf das obere Ende der noch flüssigen Guſsstahlblöcke ein

Dampfdruck entsteht, welcher sämmtliche Gasblasen nach unten und durch die 8

Horizontalrinnen ins Freie treibt. Für gewöhnlichen Schienenstahl genügen 7k, für sehr weichen Stahl sind 11k Druck auf 1qc

erforderlich.

Die auf obige Weise behandelten Blöcke sind nach Entfernung der Gase etwa 38 bis

50mm kürzer als vorher, und hat das Verfahren

auf den E. Thompson'schen Stahlwerken i. J. 1878 eine

Ersparniſs von 2,6 Proc. im Vergleich mit der alten Fabrikation herbeigeführt.

Dasselbe ist auf den Werken von Bolkow, Vaughan und

Comp. in Middlesbrough schon seit längerer Zeit mit dem besten Erfolge

üblich. Seine Einfachheit gestattet, selbst ungeschulte Arbeiter mit der Ausführung

zu betrauen, und in Folge der durch die Einwirkung des Wasserdampfes schnelleren

Erkaltung der Stahlblöcke können dieselben 10 Minuten früher als gewöhnlich in den

Schweiſsofen gebracht werden, was eine vermehrte Productionsfähigkeit erzeugt.

Schlieſslich sei bemerkt, daſs i. J. 1879 jede Form 95 Güsse entsprechend einer

Stahlmasse von 112t widerstanden hat.

–r.

Tafeln