| Titel: | Ueber Neuerungen in der Eisenerzeugung. |

| Fundstelle: | Band 235, Jahrgang 1880, S. 369 |

| Download: | XML |

Ueber Neuerungen in der

Eisenerzeugung.

(Fortsetzung des Berichtes S. 124 dieses

Bandes.)

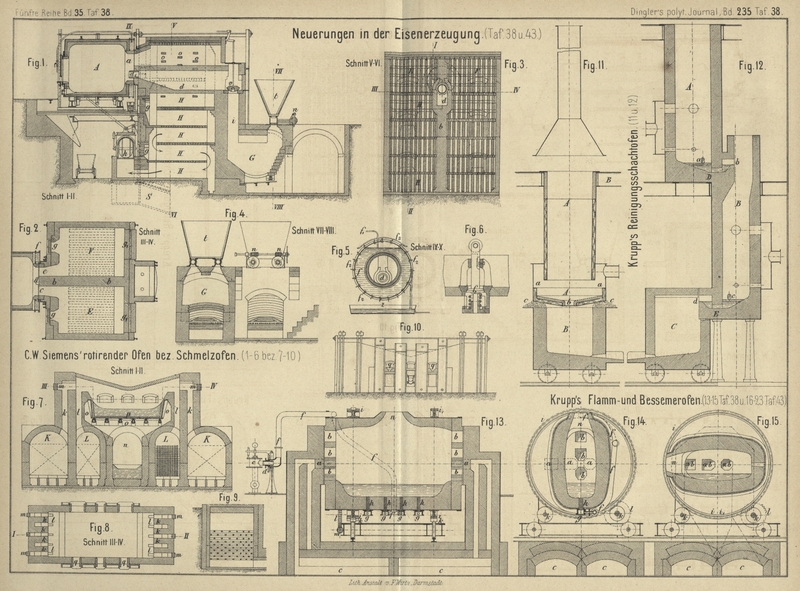

Mit Abbildungen auf Tafel 38.

Neuerungen in der Eisenerzeugung.

Verbesserungen in dem Verfahren zur Herstellung von Eisen

und Stahl und in den hierzu dienenden Oefen von C.

W. Siemens in London (* D. R. P. Nr. 2495 vom 4. November 1877). Im

Anschluſs an die früheren Besprechungen dieses Verfahrens (1873 208 218. * 209 1.

1875 217 69. 1878 230

84. 181. 506) sei bemerkt, daſs es bei der Reduction der Eisenerze in rotirenden Oefen von groſser Wichtigkeit ist, daſs sich

die Flamme frei in dem Arbeitsraum bewegt, damit ein gleichmäſsiger Hitzgrad erzeugt

und eine vollständige Verbrennung der Gase erzielt wird, welche fast nur aus

Kohlenoxyd bestehen, das theils von auſsen eingeführt, theils im Ofen selbst erzeugt

ist. Dies wird dadurch erreicht, daſs der Durchmesser der rotirenden Kammer A (Fig. 1 Taf.

38) so weit vergröſsert ist, daſs er der Länge derselben nahezu gleicht; ferner wird

die Trennungsmauer b zwischen den zu- und abgehenden

Gasen, wie Horizontal- und Querschnitt Fig. 2 und

3 zeigen, mindestens 35cm dick gemacht

und dadurch dem eintretenden Gasstrome erschwert, sofort wieder auszutreten.

Um die schnelle Zerstörung des Ofenfutters zu verhindern, wird der hintere Boden der

rotirenden Kammer aus starken Eisenplatten hergestellt, auf welche ein U-förmiger

Eisenring mit der Oeffnung nach auſsen angenietet wird. Ein gleicher Ring wird auf

den festen Theil, welcher die Verbindung mit den Regeneratoren herstellt,

aufgenietet. Beide Ringe bilden den Ofenhals. Durch ein durchlöchertes Rohr werden

Wasserstrahlen gegen diesen Hals und den Boden der rotirenden Kammer, sowie auch

gegen den festen Theil, welcher die Verbindung mit den Regeneratoren herstellt,

geleitet und dadurch Backstein- und Eisenoxydfütterung dieser Theile vor dem

Schmelzen bewahrt.

Statt die Regeneratoren wie bisher aus aufgeschränkten Backsteinen aufzubauen, sind

sie hier mit Zickzackkanälen H eingerichtet. Manchmal

ist nur der obere Theil auf diese Weise hergestellt, da sich dort der aus der

rotirenden Kammer kommende Staub am meisten absetzt; der übrige Theil wird dann wie

gewöhnlich construirt, oder es wird die in Fig. 7 und

9 Taf. 38 angegebene Anordnung des Aufschränkens der Backsteine gewählt.

Um den Apparat zu vereinfachen, werden in manchen Fällen die Gasregeneratoren

weggelassen und das Gas in fortdauerndem Strome durch einen aus feuerfestem Material

construirten Kanal in die rotirende Kammer eingeführt. Dieser Kanal liegt zwischen

den beiden Luftregeneratoren, deren Querschnitt und Heizfläche in diesem Falle

vergröſsert wird. Die Generatoren G werden nahe an den

Ofen gelegt, um jeden Wärmeverlust zu vermeiden, und zur Regelung der Gaszuströmung

werden Ventile aus feuerfestem Thon verwendet. Die durch das Umsteuerungsventil h in die Zickzackkanäle eingetretene Luft geht erhitzt

abwechselnd durch den einen der nach den Regeneratoren E und F führenden Kanäle c oder e, während die

Verbrennungsgase jeweilig durch den anderen entweichen.

Gegen den hinteren Theil des Ofens um den Hals a

desselben liegt ein ringförmiger Behälter aus Eisenblech f (Fig. 5 Taf.

38), welcher mit Wasser gefüllt ist. Die Kammer ist zu diesem Zweck auf ihrem

Umfange mit einer Reihe von Ventilen f2 versehen, welche, wie aus

Fig.

6 näher ersichtlich, durch Federn auf ihren Spitzen gehalten werden. Die

Ventilstangen sind mit kleinen Rollen versehen, welche, wenn sie bei der Umdrehung

der Kammer in die Höhe kommen, gegen eine feste Schiene f3 anstoſsen und von dieser niedergedrückt

werden; dies öffnet die Ventile und hält dieselben eine Zeitlang offen, so daſs eine

gewisse Menge des in der Kammer enthaltenen Wassers entweichen und in den Behälter

z flieſsen kann, während frisches kaltes Wasser

durch das Rohr f1 in

dem Maſse, als die Oeffnungen unter demselben weggehen, zuflieſst und die Kammer

kühl hält.

Die zur Erhitzung der Luft dienenden Regeneratoren E und

F (Fig. 2)

bestehen aus einer Anzahl horizontaler Kanäle H (Fig.

1 und 3) aus

feuerfesten Steinen, durch welche die Feuergase nach dem zum Schornstein führenden

Kanäle S abgehen. Zur Reinigung sind in den Mauern

Oeffnungen angebracht, welche durch die Thüren g

geschlossen werden können, während die gröſseren Thüren g1 mit Backsteinen und Sand verschlossen

werden. Die oberen Kanäle sind höher als die unteren und werden durch Querriegel o (Fig. 1) aus

Backsteinen versteift.

Der direct von der senkrechten Leitung i des Generators

G führende Gaskanal d

ist in der Scheidewand b angebracht, welche die beiden

Regeneratoren von einander trennt, so daſs das Gas sich auf seinem Wege durch diesen

Kanal etwas erwärmt, bevor es durch die vorspringende Düse d1 in die rotirende Kammer eintritt. Die

Menge des zutretenden Brenngases wird entweder durch eine Klappe oder durch ein

Ventil v im Kanal i

geregelt. In dem Trichter t (Fig. 4) des

Generators befinden sich zwei Beschickungsregulatoren, bestehend aus zwei

cylindrischen Behältern, welche in einer äuſseren Hülse liegen und an einem Punkte

ihres Umfanges eine groſse Oeffnung haben, so daſs, wenn man sie mit Hilfe der

Schnecke und des Getriebes n abwechselnd dreht, sie

sich aus dem Trichter mit Kohle füllen und ihren Inhalt alsdann in den Gasgenerator

entleeren, welcher auf diese Weise in regelmäſsigen Zwischenräumen mit einer stets

gleichen Menge Brennmaterial beschickt wird.

Die Darstellung des Eisens geschieht in folgender Weise. Nach

Herstellung der Oxydfütterung beschickt man den Ofen mit Erz oder einem Gemenge von

Erz und den Fluſsmitteln und Kohle oder anderen Reductionsmitteln, wozu es in

manchen Fällen vortheilhaft ist, noch eine gewisse Menge von granulirtem Guſs in

Bruchstücken zu fügen. Wenn nach 2 stündiger Heizung und Drehung die Reduction des

Metalles vollendet ist, beginnen die Gangart des Erzes und die Fluſsmittel zu

schmelzen und es entsteht eine verhältniſsmäſsige eisenarme Schlacke, welche man

durch ein vorn am Ofen angebrachtes Abstichloch auslaufen läſst.

Hierauf wird zum Schweiſsen des Eisens der Hitzgrad und die

Umdrehungsgeschwindigkeit vergröſsert, bis sich eine oder mehrere Luppen gebildet

haben, welche alsdann herausgenommen und wie gewöhnlich gezängt werden. Wenn die

Luppen zum Zängen nicht heiſs genug sind, so bringt man dieselben in einen

Schweiſsofen mit Schlackensohle, was den Vortheil hat, daſs das Eisen vollständig von Schlacke

gereinigt und in seinen physischen Eigenschaften verbessert wird. Die Zugabe von

Guſseisen bezweckt die Erzielung eines heftigen Aufwallens des reducirten Eisens,

wenn es sich zu Luppen formt; durch dieses Aufwallen wird die Ausstoſsung der

fremden Stoffe erleichtert und überdies der Vortheil erzielt, daſs das auf diese

Weise dargestellte Eisen einen Zusatz von etwas Kohlenstoff enthält, an welchem das

direct aus den Erzen dargestellte Eisen stets Mangel hat.

Die Schlacke, welche nach Herausnahme der Luppen in dem Ofen

zurückbleibt, ist verhältniſsmäſsig reich an Eisen; man vermengt dieselbe mit etwas

Walzhammerschlag oder anderem reichhaltigen Eisenoxyd und läſst das Gemenge im Ofen

erhärten, während man diesen entweder unter einem von auſsen aufgespritzten

Wasserstrahl langsam dreht, oder indem man ihn in Ruhe läſst, wenn man eine flache

Stelle in der Fütterung herstellen will, durch welche das Rutschen der folgenden

Beschickung vermieden wird. Dieses Rutschen wird auch dadurch verhindert, daſs man

in das stehende Bad der noch flüssigen Schlacke groſse Stücke von Eisenerz oder

anderen feuerfesten Stoffen einwirft.

Soll flüssiges Metall gewonnen werden, so ist eine Fütterung von

Kohlenstoff am geeignetsten. Dieselbe kann von dem aus den Gasretorten kommenden

Graphit, von Koke oder Anthracit gemacht werden. Zu diesem Zwecke werden die Stoffe

pulverisirt, mit feuerfestem Thon oder Theer vereinigt, an Ort und Stelle

festgestampft und dann erhitzt.

Der Schmelzofen, welchen C. W.

Siemens jetzt zur Umwandlung von Eisen in Stahl mit Zugabe von Guſs und

Roherz und mit oder ohne Zugabe von Abfalleisen verwendet, unterscheidet sich, wie

die Schnitte Fig. 7 und

8 Taf. 38 zeigen, dadurch von den früheren Oefen, daſs sich jede

Luftzuströmungsöffnung k von ihrem Regenerator K hinter einer entsprechenden Oeffnung l der Gasregeneratoren L

erhebt, so daſs der wagrechte Luftstrom oberhalb des senkrechten Gasstromes in den

Ofen eintritt. Ferner ist wesentlich, daſs jede Lufteinmündung breiter ist als die

entsprechende Gaseinmündung, so daſs das Gas von der Luft auf drei Seiten umhüllt

wird. Die Schaulöcher m hinter den Luftkanälen werden

durch Stopfen verschlossen. Die Regeneratoren bestehen aus einer Reihe senkrechter

Wände aus feuerfesten Steinen, welche, wie Fig. 7 und

9 zeigen, durch enge Zwischenräume von einander getrennt sind und durch

feuerfeste Querriegel versteift werden. Sie sind so eingerichtet, daſs die auf- oder

absteigenden Ströme oftmals getheilt werden und alle Theile derselben mit der

Oberfläche der Wände, von welchen sie Wärme empfangen, oder denen sie ihre Wärme

abgeben, in Berührung kommen. In Folge dessen können die Regeneratoren viel leichter

gereinigt werden, als bei den früheren Constructionen der Fall war. Die

Luftregeneratoren K können dieselbe Einrichtung haben.

Da dieselben jedoch der Ablagerung des Ofenstaubes weniger ausgesetzt sind, so

können sie in der bisherigen Weise mit Aufschränkungen gebaut werden. Zwischen den

beiden Regeneratorpaaren befindet sich ein Kanal n,

welcher mit den Hohlräumen o unter und an den Seiten

der Ofensohle in Verbindung steht, so daſs die Luft in diesen Räumen sich frei

bewegen kann, wodurch Sohle und Wände des Ofens wirksam kühl gehalten werden. Sollte

Metall durch die Sohle abflieſsen, so fällt dasselbe auf eine zu diesem Zweck in dem Kanäle n aufgeschüttete Sandschicht, von wo es leicht entfernt

werden kann.

An der Seite der Schmelzkammer sind Oeffnungen q (Fig.

8 und 10) in

solcher Höhe angebracht, daſs man die auf dem Metallbade schwimmenden Schlacken

entweder ununterbrochen oder zeitweilig ablassen kann, ohne daſs man das Metallbad

selbst abzustechen braucht.

Hat man sich durch eines der bekannten Mittel davon überzeugt,

daſs das Metall hinlänglich entkohlt ist, so sticht man dasselbe in eine Gieſskelle

ab, welche mit feuerfestem Thon gefüttert und im Innern durch eine Gasflamme zur

Rothglut erhitzt wird. ½ Stunde vor dem Abstich wirft man reichhaltiges Spiegeleisen

und kieselhaltiges Ferromangan in kleinen Stücken in die Gieſskelle und vertheilt

dasselbe auf dem Boden der Kelle, woselbst es erhitzt und dann von dem aus dem Ofen

kommenden Metalle leicht in Fluſs gebracht wird. Der übrige Theil des Spiegeleisens

wird dem Metallbade vor dem Abstiche zugesetzt.

Die erforderliche Menge des beizugebenden kieselhaltigen

Ferromangans hängt von dem Silicium- und Mangangehalte ab, welchen man dem Metalle

zu geben wünscht, und einer der Hauptvortheile dieses Processes besteht darin, daſs

das Mangan oder Silicium sich nicht oxydiren kann, man daher im Stande ist, dem

Metalle eine vorher ganz bestimmbare Menge Mangan und Silicium beizugeben.

Gleichzeitig wird dabei an Mangan gespart und die Fabrikationsmittel werden

vereinfacht.

Will man alte Eisen- oder Stahlschienen oder andere Abfälle in

Guſsstahl umwandeln, so bringt man einen Theil derselben in den Ofen und füllt den

Rest noch im Verhältniſs von 3 Th. Eisen oder Stahl zu 1 Th. Guſs. Es ist rathsam,

diese Stoffe vorher zu erhitzen, ehe man sie in den Ofen bringt. Man ändert hierauf

nach Bedarf die Natur des Bades durch Zugabe von Metall oder Erzen vor dem Einführen

von Spiegeleisen oder Ferromangan, welches in der oben angegebenen Weise bewirkt

wird.

Schachtofen zum Reinigen von Roheisen. Wenn man nach

Fr. Krupp in Essen (* D. R. P. Kr. 7117 vom 1.

August 1878) in einem Schachtofen, welcher mit Eisenerzen, Bauxit, Magnesia,

Kohlenschiefer oder einem anderen basischen Futter ausgestampft ist, oder ein

vorwiegend aus Kohlenstoff bestehendes Futter hat, oder aber aus einem

doppelwandigen Gefäſse besteht, zwischen dessen Doppelwänden sich Kühlwasser bewegt

und dessen Herd oder Vorherd eine basische oder neutrale Ausstampfung hat, Roheisen

mit basischen Eisenoxyden mit oder ohne Zuschlag von Manganoxyden und Kalk

herunterschmilzt, so verliert das Eisen den gröſsten Theil seines Gehaltes an

Mangan, Silicium, Schwefel und Phosphor. Auſserdem wird ein Theil des Erzes reducirt

und so das Ausbringen vergröſsert. Ob der Kohlenstoff des Eisens angegriffen wird,

ist bei dieser Reinigung im Schachtofen gleichgültig, da hier bei genügender Koke

das Schmelzproduct stets mit einer Temperatur in den Herd oder Vorherd gelangen

muſs, die höher ist als der Schmelzpunkt des Endproductes, möge dieses nun Guſseisen

oder schon Stahl sein. Das im Schachtofen zu reinigende Eisen braucht daher kein

Mangan zur Conservirung des Kohlenstoffes zu enthalten. Das Eisen würde nur dann an

seiner Dünnflüssigkeit verlieren, wenn noch im Herde oder Vorherde eine wesentliche

Entkohlung stattfände. Am besten wird sich für das vorliegende Verfahren der Ofen mit gekühltem Schachte

ohne Ausfütterung des Schmelzraumes eignen, da sich hier die Wände von selbst mit

einer Erzschicht überziehen und somit alle Reparatur im Schmelzraum vermieden wird.

Als Boden des Schachtes kann man ebenfalls ein Kühlgefäſs anwenden und einen mit

Kohlenfutter versehenen, leicht auswechselbaren Vorherd.

Der obere Theil eines solchen Ofens A (Fig. 11

Taf. 38) ist an der Gichtbühne B aufgehängt; der Wind

tritt rund um den Schacht durch den Schlitz a ein. Das

flüssige Eisen läuft durch das in der Mitte des gekühlten Schachtbodens befindliche

Loch b in den fahrbaren Vorherd B, welcher bei c gegen den Schacht durch eine

leichte Ausschmierung abgedichtet wird.

Um die Reinigung möglichst vollkommen zu machen, empfiehlt es sich durch eine hoch

angebrachte Düsenreihe die eigentliche Schmelzzone des Ofens möglichst in die Höhe

zu rücken, so daſs die Beschickung schon über dieser Hauptdüsenreihe schmilzt,

während eine oder mehrere untere Düsenreihen nur dazu dienen, das geschmolzene Eisen

nachzuheizen. Da man aber in der Höhe des Ofens beschränkt ist, so kann man mit

Vortheil einen Etagenofen derart anwenden, daſs der

untere Ofenschacht den Vorherd des oberen Ofenschachtes bildet. Beim Austreten aus

einem oberen Schachte kann man das Eisen mit dem Erz in den unteren Schacht laufen

lassen, in welchem Falle man nur den Weg der flüssigen Massen verlängert, oder man

kann bei diesem Austreten auch wieder durch einen Ueberfall das Eisen von der

Schlacke trennen.

Einen solchen Ofen zeigt Fig. 12

Taf. 38 im Durchschnitt. Eisen und Erz werden zuerst in dem Schacht A heruntergeschmolzen. Das flüssige Eisen läuft,

während die Schlacke in den Schlackenüberfall D durch

das Loch a abflieſst, bei b in den zweiten Schacht B des Etagenofens,

in welchem es mit frischem Erz und Koke heruntergeschmolzen wird. Das fertig

gereinigte Eisen gelangt durch den Schlackenüberfall E

bei d in den fahrbaren Vorherd C, während die Schlacke bei c überflieſst.

Beide Schächte des Ofens sind mit oberen Haupt- und unteren Nebendüsen versehen.

Durch diese Doppelreinigung kann ein Eisen mit 1,6 Proc. Phosphor leicht auf 0,1

Proc. gebracht werden, da jeder Ofen etwa 75 Procent des Phosphorgehaltes

entfernt.

In einem niedrigen kleinen Versuchsofen ohne Vorherd mit einem

Futter von Graphit wurden aus einem Roheisen von untenstehender Zusammensetzung

folgende Abstiche erhalten:

Roheisen

I

II

III

IV

V

Kohlenstoff

3,73

3,43

3,43

3,00

3,40

3,40

Silicium

0,47

0,002

0,002

0,004

0,005

0,002

Mangan

3,56

0,45

0,35

0,128

0,210

0,470

Kupfer

0,25

–

–

–

–

–

Phosphor

0,60

0,273

0,20

0,136

0,187

0,210.

Das Reinigungserz hatte 98,2 Proc. Eisenoxyd, 0,1 Proc.

Manganoxydul, 0,1 Proc. Kalk, 0,54 Proc. Phosphorsäure, 1,1 Proc. Wasser und Gangart. Beim

Herunterschmelzen der ersten 600k Eisen war der

Ofen noch sehr wenig gefüllt, so daſs, wie Analyse I zeigt, noch 0,273 Proc.

Phosphor in dem abflieſsenden Eisen enthalten waren. Besser stellte sich der zweite

Abstich des schon mehr gefüllten Ofens, während erst der dritte (III) als völlig

normal angesehen werden kann; das Eisen war dünnflüssig und trennte sich vollkommen

von der Schlacke. Bei IV und V war der von den flüssigen Massen im Ofen durchlaufene

Weg wieder kürzer, in Folge dessen der Phosphorgehalt wieder etwas gröſser. Die an

Phosphor reichste Schlacke, welche erhalten wurde, hatte folgende

Zusammensetzung:

Kieselsäure

17,60

Eisenoxydul

41,28

Manganoxydul

26,30

Thonerde

7,25

Kalk

1,46

Magnesia

0,36

Phosphorsäure

5,28

Schwefel

0,66.

Das Zuschlagen von Kalk bei dem Processe wird den Gebrauch von bedeutend weniger Erz

ermöglichen, da die Kieselsäure der Kokes dann von Kalk und nicht von Erz gebunden

wird.

Dieses Reinigungsverfahren kann nach Krupp auch am

Hochofen in der Weise ausgeführt werden, daſs man das aus dem Hochofen flieſsende

Eisen durch einen hohen, mit Erz und Kokes oder mit Erzbriquettes gefüllten

Cupolofen oder Etagenofen laufen läſst, oder indem man das Eisen in eine Pfanne

absticht, diese über einen Cupolofen bringt und das Eisen durch eine möglichst

kleine Oeffnung in den Cupolofen auslaufen läſst. Das Verfahren eignet sich ferner

nicht nur für die weitere Verarbeitung des flüssigen Eisens im Siemens-Martin-Ofen

oder im vereinigten Flamm- und Bessemer-Ofen u. dgl., es eignet sich auch ganz

besonders für den Puddelproceſs, bei welchem dann nochmals Phosphor entzogen wird.

Aus dem Cupolofen kann man ganz nach Bedarf das gereinigte Eisen entnehmen und es

flüssig in den Puddelofen bringen, dessen Herd, da das Eisen fast frei von Mangan

und Silicium ist, nicht in der Weise angegriffen werden kann, wie es sonst beim

Beschicken mit flüssigem Eisen der Fall ist.

Tafeln