| Titel: | Ueber das Brennen von Thonwaaren, Kalk, Cement und Gyps. |

| Fundstelle: | Band 237, Jahrgang 1880, S. 291 |

| Download: | XML |

Ueber das Brennen von Thonwaaren, Kalk, Cement

und Gyps.

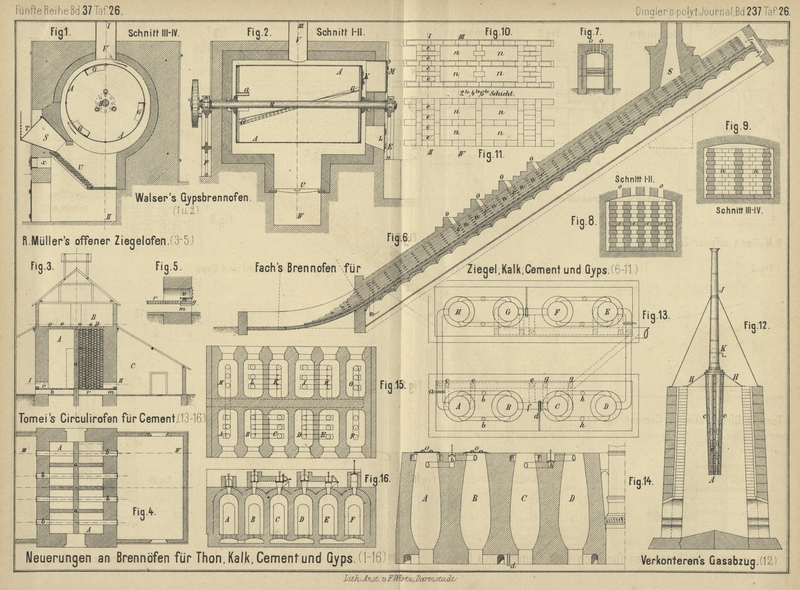

Mit Abbildungen auf Tafel 26.

(Patentklasse 80. Fortsetzung des Berichtes S. 242

Bd. 236.)

Ueber das Brennen von Thonwaaren, Kalk, Cement und

Gyps.

Gypsbrennofen (Fig. 1 und

2 Taf. 26). Um den Gyps gleichmäſsig zu entwässern, bringt ihn S. Walser in München (* D. R. P. Nr. 983 vom 21.

September 1877) in eine groſse Trommel A aus

Eisenblech, deren Achse B in den Lagern der

guſseisernen Gestelle E und F ruht. Durch entsprechende Räderverbindung wird der Trommel eine

minutliche Umfangsgeschwindigkeit von etwa 60cm

gegeben, während die drei aufrecht stehenden Blechstreifen G das Rutschen des Gypses verhindern. Die Einfüllung geschieht durch die

Blechthür M und die verschlieſsbare Trommelöffnung K, welche bei der Entleerung nach unten gestellt wird,

so daſs sie durch die Thüre L zugänglich ist. Die

entwickelten Wasserdämpfe entweichen durch die Röhren a

in den Kamin. Die zur Heizung verwendeten Sägespäne werden durch den Trichter S mit Klappe T dem

Treppenrost U zugeführt, so daſs die Flamme die ganze

Trommel bestreichen muſs, ehe sie in den Kamin V

gelangt. Der Rost ist durch die Oeffnung x zugänglich.

Der ganze Feuerraum ist mit feuerfesten Steinen ausgesetzt und diese von

gewöhnlichem Mauerwerk eingeschlossen, welches durch entsprechende Eisenschienen und

Schraubenstangen zusammengehalten wird. (Vgl. Dumesnil

1865 175 * 206. Ramdohr 1875

215 * 332.)

Offener Ziegelofen von R. Müller in Schleusenau (* D. R. P. Nr. 3716 vom 29.

November 1877). Die oberhalb und seitlich des Ofens A

(Fig. 3 bis 5 Taf. 26)

befindlichen Räume B und C

können nach auſsen dicht abgeschlossen werden, um schädlichen Luftzug vom Feuer

abzuhalten. Das Innere des Ofens ist durch Zwischenwände a in verschiedene Abtheilungen mit besonderen Heizkanälen b zerlegt, welche jede für sich gefüllt werden. Der

Rost r ist aus Steinen aufgemauert, kann jedoch auch

aus Eisenstäben gebildet werden. Eine Vermauerung g

trennt das Heizloch in ein Zugloch n und Feuerloch v, welches gleich dem Aschenloch m durch Blechthüren verschlossen werden kann, während

die Zuglöcher n erforderlichenfalls theilweise mit

Mauersteinen ausgesetzt werden. Die Decke D des Ofens

mit entsprechenden Zuglöchern o kommt unmittelbar auf

die eingekarrten Steine zu liegen, senkt sich mit denselben beim Schwinden während des Brandes und muſs

daher jedesmal frisch mit Lehm gemauert werden, steht jedoch 1,5 bis 2cm von dem äuſseren Ofengemäuer ab. Beim

Schmauchfeuer bleiben die Löcher o geöffnet, werden

dann aber mit Steinen zugelegt.

A. Dannenberg beschreibt in der Thonindustriezeitung, 1879 S. 109 einen dem vorstehenden fast gleichen

Ziegelofen, welchen er schon vor Jahren gebaut hat.

Einen Ofen zum Brennen von Ziegelsteinen,

feinen Thonwaaren, Cement, Kalk und Gyps mit ununterbrochenem Betrieb haben

A. und R. Fach in

Wiesbaden (* D. R. P. Nr. 6778 vom 15. Februar 1879) angegeben. Der Ofen (Fig.

6 bis 11 Taf. 26)

besteht im Wesentlichen aus einem geneigten Schacht mit 19m Steigung von 38m Länge, 1m,1 lichter Breite und 0m,9 Höhe, dessen Sohle unten mittels eines groſsen

Bogens von 10m Radius in die Horizontalebene

übergeführt ist. Das Brenngut wird oben etwa alle 3 bis 4 Stunden in 2m,2 langen Abtheilungen eingesetzt und in

denselben Zeitabschnitten unten wieder herausgenommen. Sobald am oberen Ende des

Ofens Raum für eine Abtheilung frei ist, wird die schiefe Ebene mit feinem Quarzsand

bestreut, dann eine Schicht ungebrannter Backsteine flach darauf gelegt und hierauf

die Steine in der Art eingesetzt, daſs durch die abwechselnd angeordneten Schichten

(Fig. 10 und 11) vier

kleine Heizschächte e gebildet werden (vgl. Fig.

8), hinter welchen jedesmal 4 Kammern n (Fig.

9) angeordnet sind, in denen die zu brennenden feineren Thonwaaren u. dgl.

eingesetzt werden. Die Feuerung erfolgt durch die im Ofengewölbe angebrachten

Oeffnungen o, welche in die Heizschächte e einmünden. Zur Regelung des Zuges können die beiden

zum Einsetzen und Austragen dienenden Ofenöffnungen mit Blechthüren verschlossen

werden; auſserdem ist der Schornstein S mit einem

Schieber versehen. Die Abhaltung der Erdfeuchtigkeit ist durch einen unter dem Ofen

liegenden Kanal erreicht, welcher gleichzeitig die zum Vorwärmen des Brenngutes

erforderliche heiſse Luft zuführt.

Das Austragen der fertigen Waare geschieht an dem unteren offenen Theil des Ofens

nach beiden Seiten hin und zwar so, daſs durch treppenförmige Hinwegnahme von

Steinen über dem horizontalen und gebogenen Theil der Ofensohle die Last und damit

die Reibung so vermindert wird, daſs durch Anwendung geringer menschlicher Kraft an

der am oberen Ende des Ofens anzubringenden Windevorrichtung der ganze Ofeninhalt

jedesmal um eine Abtheilung vorgeschoben werden kann. (Vgl. Bock 1875 216 * 200.)

Einrichtung an Brennöfen zur leichteren

Abführung der Gase. Um den Luftzug in Kalk-, Cement- und anderen Brennöfen,

sowie in Röstöfen zu vermehren, will J. A. Verkonteren

in Amsterdam (* D. R. P. Kl. 24 Nr. 1000 vom 4. October 1877) im Inneren des Ofens

ein herabhängendes Zugrohr anbringen. Fig. 12

Taf. 26 zeigt eine derartige Vorrichtung für einen Kalkofen. Das aus einem oder

mehreren Stücken Eisenblech bestehende Zugrohr A ist

mit Oeffnungen o versehen, welche Rauch und Gase zu dem

mit Klappe K versehenen Blechschornstein J führen; die seitlich vorspringenden Rippen c sollen zur Verstärkung des Zuges dienen. Das Zugrohr

hat an seinem oberen Ende einen hervorstehenden Rand, welcher sich auf die eisernen

Streben H stützt, die ihrerseits wiederum auf dem

oberen Rande der Mauer des Ofens ruhen. Die Einrichtung ist so getroffen, daſs das

Zugrohr bis zu einem gewissen Maſse nachgeben kann, wenn die im Ofen befindliche

Masse es mehr nach der einen Seite als nach der anderen treibt, so daſs es ohne

Nachtheil die frühere Stellung wieder einzunehmen vermag. – In Kalk- und Cementöfen

wird ein solches Rohr sehr oft erneuert werden müssen.

Dampfstrahl-Gebläse für Kalk- und

Cementöfen. Zur Verschärfung des Zuges will E.

Ziegler in Heilbronn a. Neckar (* D. R. P. Nr. 9123 vom 29. Juli 1879) in

die Seitenwandungen der Oefen über der Feuerung, der Ausziehöffnung oder der Gicht

Dampfkessel einmauern, um Dampfstrahlgebläse zu speisen, welche an der Ofenmündung

saugend oder unter der Feuerung blasend wirken sollen. – Der Vorschlag ist wenig

empfehlenswert.

Circulirofen. A. Tomei in Lebbin, Insel Wollin (* D. R. P. Nr. 3502 vom 23. Februar 1878) sucht die Vorzüge des

Schachtofens zum Brennen von Portlandcement mit der guten Brennstoffausnutzung des

Ringofens zu vereinigen, indem er den Brennproceſs abwechselnd in dem einen Schacht

von oben nach unten, im zweiten von unten nach oben führt. Die Schächte (Fig.

13 und 14 Taf. 26)

sind durch Rauchkanäle abwechselnd oben und unten mit einander und mit dem

Schornsteine in Verbindung gebracht. Während des Brennens sind die Füllöffnungen

durch Deckel o geschlossen, die unteren zum Entleeren

bestimmten Oeffnungen aber vermauert.

Soll nun z.B. Schacht A angezündet werden, so bringt man

in denselben unten Holz und setzt ihn dann in gewohnter Weise abwechselnd mit Kokes

und Steinen voll. Darauf schlieſst man den Schieber a

und die Rauchglocken b, welche die Verbindung mit

Schacht B herstellen, ebenso die Gichtöffnung o, während die Ausziehöffnung und die Rauchglocken c, welche die Gase in den Schornstein führen, geöffnet

bleiben. Man entzündet nun das Holz und läſst allmählich den Brand bis in die Mitte

des Ofens vordringen. Inzwischen ist Schacht B mit

Kokes und Masse angefüllt, oben eine kleine Lage Holz aufgebracht, zuletzt oben und

unten geschlossen worden. Dann werden die Rauchglocken c geschlossen und die Glocken b und e geöffnet, so daſs jetzt hei geschlossenem Schieber

a die Rauchgase aus Schacht A durch Schacht B, den Kanal f

und die Glocke e in den Schornstein entweichen. Man

entzündet nun das Holz auf Schacht B, indem man

gleichzeitig Luft durch den Deckel eintreten läſst. Dadurch werden die aus Schacht

A kommenden Gase entzündet und somit Schacht B vorgewärmt, bis sich auch hier die Koke entzündet.

Ist Schacht B bis in die Mitte gebrannt, so wird der

Schieber d geöffnet und somit die Verbindung mit

Schacht C hergestellt, welcher vorher vollständig

gesetzt und geschlossen worden ist. Die Glocken b, h

und e werden geschlossen und die Glocken g geöffnet. Ferner öffnet man den Deckel von Schacht

B, damit die Luft leicht eintreten kann. Zur

Entzündung der Gase wird durch die untere Thüre von Schacht C etwas Holz entzündet und Luft zugeführt. In gleicher Weise schreitet man

mit dem Betriebe von Schacht C nach D, von hier nach E u.s.w.

fort und bis zu Schacht A zurück, so daſs der Betrieb

ein ununterbrochener wird.

Wird dasselbe Verfahren auf Brennkammern übertragen (Fig. 15 und

16 Taf. 26), so kann das Heizen derselben sowohl durch schichtweise

eingegebenes Brennmaterial, als durch Heizschächte, wie beim Ringofen, bewirkt

werden. Ist z.B. das Feuer bis zur Kammer B

vorgedrungen, so sind alle 6 Kammern unter einander und ist nur Kammer F mit dem Schornstein verbunden. Die Einsatzthüren sind

alle bis auf die von A vermauert und von C ist die Luftklappe geöffnet. Die Luft tritt in Folge

dessen in Kammer A ein, erwärmt sich an der fertig

gebrannten Masse, während die Feuergase noch durch Kammer C gehen und die Füllung der Kammern D, E und

F vorwärmen. Bei fortschreitendem Brande verbindet

man mit der Kammer F die folgenden G, H u.s.w., bis man wieder nach A zurückkommt.

Tafeln