| Titel: | Kupferröhren-Presse. |

| Fundstelle: | Band 237, Jahrgang 1880, S. 441 |

| Download: | XML |

Kupferröhren-Presse.

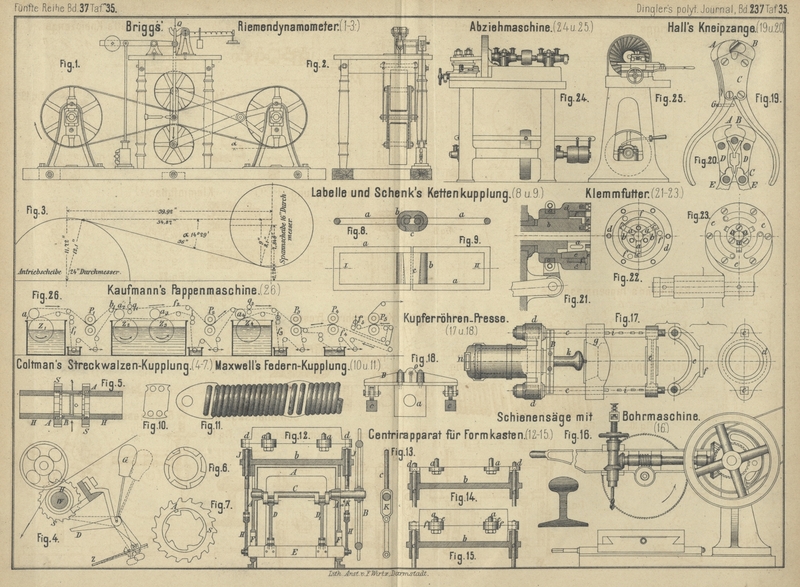

Mit Abbildungen auf Tafel 35.

Kupferröhren-Presse.

Eine wichtige neuere Errungenschaft der Metallbranche ist unstreitig die Fabrikation

der Kupferröhren ohne Naht mit hydraulischen Pressen. Jahrelanges Probiren hat

endlich zum Ziele geführt und werden heute bekanntlich Kupferröhren aus dem Ganzen

hergestellt, welche allen billigen Anforderungen genügen. Eine Presse, mit welcher

die ersten Versuche der Röhrenfabrikation gemacht sind und zu deren Construction

eine auf der Pariser Weltausstellung 1867 aufgestellte Kupferröhren-Presse diente,

ist nach dem Metallarbeiter, 1880 S. 93 in Fig.

17 und 18 Taf. 35

dargestellt. Die Presse arbeitete, nachdem namentlich das Ausprobiren der Stempel

überwunden war, vorzüglich und lieferte Röhren von etwa 1m Länge, 100mm

lichtem Durchmesser bei 20mm Stärke, welche allerdings noch auf einer Nachpresse oder Ziehbank

auf ihre schlieſslichen Maſse gebracht, d.h. adjustirt werden müssen.

Die Presse ist liegend angeordnet, hat einen Stempel von 260mm Durchmesser, dessen vorderer Kopf in ein

Quadrat a übergeht, um den Rollenbock B aufzunehmen, welcher dem Kolben beim Hin- und

Zurückgehen als Führung dient. Die beiden Preſssäulen sind aus Quadrateisen

angefertigt und finden ihre Aufnahme im Sattel d des

Zylinders und im Querstück e. Dieser ist mit dem Fuſse

f versehen, der als vordere Stütze für die Presse

dient. Der Preſscylinder selbst ruht auf einem Holzlager. Auf den beiden Preſssäulen

c befindet sich noch das Querstück g, das auf den Säulen verschiebbar ist und dessen

Hubbegrenzung durch die Keile i bewerkstelligt wird; es

dient zur Aufnahme der verschiedenen schmiedeisernen Matrizen, während die

entsprechenden Stempel k ihren Halt im Preſskolben

selbst finden.

Zur Fabrikation bedient man sich nun runder Kupferscheiben, die einen. Durchmesser

von 600mm bei 23mm Stärke haben. Dieselben werden in der Mitte mit einem etwa 23mm weiten Loch versehen und gegen das Querstück g so gelegt, daſs der vordere Stahldorn am Kolben in

das Loch der Platte tritt. Dann wird in den Preſskolben zunächst ein Stempel k eingesetzt, dessen Kopf abgerundet ist; dieser

Stempel formt die Kupferplatte zu einem halbrunden Topfe. Es folgen nun der Reihe

nach Stempel von rundem, in ihrer Länge gleichlaufendem Querschnitt, welche, immer

schwächer gehalten, diesen halbrunden Topf auspressen und aus demselben schlieſslich

Röhren von den angegebenen Dimensionen bilden. Bei jedesmaligem Wechsel des Stempels

ist ein Glühen der erzielten Rohrform erforderlich.

Das Heruntertreiben des Rohres vom Stempel beim Vertauschen desselben gegen einen

schwächeren ist eine der schwierigsten Arbeiten bei der ganzen Manipulation, da man

nur durch längeres Strecken das Lösen des Rohres vom Stempel bewerkstelligen kann;

es hat sich deshalb bewährt, die einzelnen Stempel dergestalt conisch zu drehen,

daſs ihr hinteres Ende 1 bis 1mm,5 stärker

gehalten wird als das vordere; ebenso empfiehlt es sich, die Vorderfläche des

Stempels stark abzurunden, um ein leichteres Lösen des erzeugten Rohres zu erzielen.

Bei jedem Stempelwechsel wird das Querstück g um eine

Keillochentfernung i gegen e näher zugeführt, bis am Schlüsse des letzten Keiles das Rohr zu seiner

vorläufigen Vollendung fertig gestellt ist.

Um den Rückgang des Preſskolbens zu erleichtern, wird der Rollenbock B bei o mit einer Kette

versehen; diese geht über eine Rolle, die ihre Befestigung auf der Verstärkung n des Preſscylinders findet, von dieser auf eine andere

an der Decke des Gebäudes befindliche Rolle und endet in einem Gegengewicht, welches

der Schwere des Preſskolbens entspricht.

Die Presse arbeitet mit einem Drucke von 220 bis 240at, die Pumpwerkstempel haben einen Durchmesser von 26mm für den kleinen und 33mm für den groſsen Kolben bei einem Hube von

130mm und beträgt die Tourenzahl des

Pumpwerkes 40 bis 45 in der Minute.

Tafeln