| Titel: | Das Wellenblech und seine Herstellung. |

| Autor: | J. P. |

| Fundstelle: | Band 238, Jahrgang 1880, S. 26 |

| Download: | XML |

Das Wellenblech und seine

Herstellung.

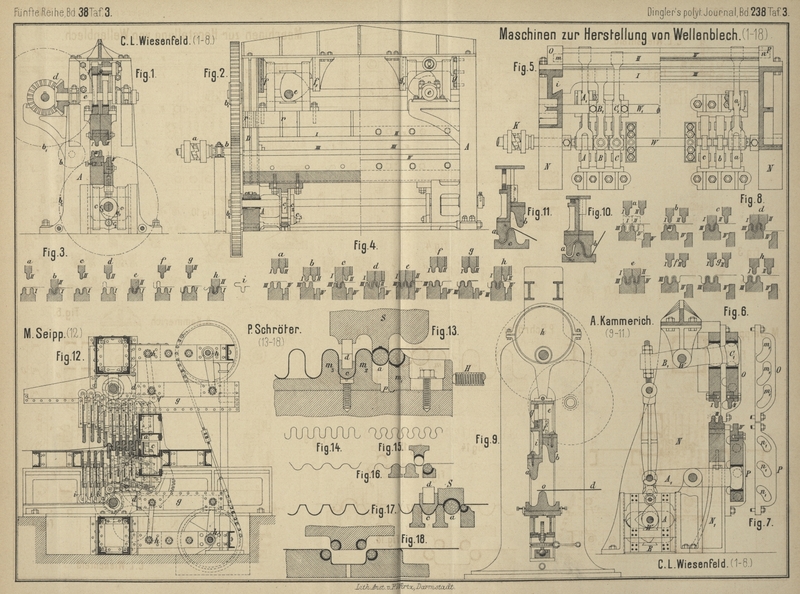

Mit Abbildungen im Text und auf Tafel 3.

Das Wellenblech und seine Herstellung.

Das gewellte Eisenblech findet unter der Bezeichnung „Träger-Wellblech“ oder

„Wellenblech“ in neuerer Zeit so vielseitig Verwendung, daſs die

Zusammenstellung von Festigkeitsberechnungen hierüber

und Beschreibungen von Verfahren und Maschinen zur

Herstellung desselben wohl besonders angezeigt erscheint.

In Hinsicht der Anwendung und der

Festigkeit des Träger-Wellbleches veröffentlichte Prof. W. Ritter in der Rigaschen

Industriezeitung eine ausführliche Abhandlung, welcher folgende

Mittheilungen entnommen sind.

Man hat bekanntlich schon vor etwa 2 Jahrzehnten angefangen,

Wellblech als Dachdeckungsmaterial und als Unterlage für die Beschotterung eiserner

Brücken zu verwenden (vgl. 1858 149 398); in den letzten

Jahren jedoch weist die Anwendung desselben einen auffallenden Aufschwung und

überraschende Vielseitigkeit auf. Auſser zu den beiden eben genannten Zwecken wird

das wellenförmig gekrümmte Blech jetzt zur Construction von Fuſsböden, Decken und

Wänden, zu Treppen und Baikonen, zu Thüren, Fensterläden, Jalousieen u. dgl.

verwendet, ganz abgesehen von Verwendungsarten, zu welchen dieses Material vorläufig

erst empfohlen wird. Selbst bei der Construction von Dampfkesseln (vgl. 1864 172 313. 1869 191 * 345. 1878

227 503) scheint es eine mit Erfolg verbundene Stelle

zu finden.

Den Grund, weshalb das Wellblech zu solcher Blüthe gelangt ist,

hat man wohl hauptsächlich in der vervollkommneten Herstellungsweise und, was damit

zusammenhängt, in mannigfaltigerer Profilform und gröſserer Billigkeit zu suchen;

die neueren Wellbleche besitzen namentlich gegenüber ihren Vorfahren eine im

Verhältniſs weit gröſsere Wellenhöhe, wodurch sie selbstverständlich zu

Tragconstructionen geeigneter werden (daher auch der neuerdings beliebte Name

„Träger“-Wellblech). Während sich die einzelnen Wellen in den früheren

Fabrikaten aus einfachen Halbkreisen zusammensetzten oder sogar noch flacher

verliefen, also die Wellenhöhe höchstens gleich der Wellenbreite war, wird jetzt

zwischen Wellenberg und Wellenthal ein gerades Stück eingeschaltet und so das

Widerstandsmoment des Querschnittes wesentlich vergröſsert. Dieser eingeschaltete

„Steg“ steht bei den einen Wellblechen vertical, bei anderen mehr oder

weniger schief.

Einen besonderen Einfluss auf diese Gestaltsveränderung scheint

die Fabrikationsweise ausgeübt zu haben. Anfänglich bediente man sich zur

Herstellung des gewellten Bleches guſseiserner Patrizen und Matrizen, zwischen welche die erwärmten

Bleche gelegt und mittels einer Presse zusammengedrückt wurden. Später versuchte man

hierzu den Dampfhammer zu benutzen, indem die Patrize am Bär befestigt wurde.

Längere Zeit sodann wurde das Wellblech gewalzt, und zwar indem man das glatte Blech

langsam durch cannelirte Walzen gleiten lieſs. Die Cannelüren liefen dabei in der

Richtung der Walzenlänge, so daſs die Länge der Tafeln durch die Länge der Walzen

begrenzt war. Es ist klar, daſs hierbei nur niedrige Wellen, deren Höhe höchstens

gleich der Breite war, erzeugt werden konnten.

Auſser Eisen wird jetzt auch Guſsstahl zu Wellblech verarbeitet,

wodurch sich dessen Verwendungssphäre noch wesentlich erweitert.

Die Dimensionen der Wellbleche schwanken zwischen recht weiten

Grenzen, die Wellenbreite b (Textfigur 1) nach den Prospecten, welche dem Verfasser vorlagen, zwischen

10 und 65mm, die Wellenhöhe 2 h + b zwischen 10 und

100mm, die Blechdicke a zwischen 1 und 5mm. Die Gröſse der

Tafeln, bis zu welcher das Wellblech geliefert wird, hat gegen früher zwar

zugenommen, doch noch immer nicht so viel, als es für manche Zwecke wünschenswerth

wäre. Die Breite der Tafeln beträgt 0,5 bis 1m,

die gröſste Länge je nach den Profildimensionen 2 bis 4m. Auf Verlangen werden die Tafeln auch gekrümmt (bombirt) geliefert und

zwar für die kleineren Blechdicken (1 bis 1mm,5)

bis zu 3 und 2m,5 Radius hinunter.

Bei allen Anwendungen des Wellbleches, bei denen dessen

Tragfähigkeit in Anspruch genommen wird, empfiehlt es sich, die Sicherheit der

Construction durch eine statische Berechnung festzustellen, über deren Ausführung

folgendes zu bemerken ist.

Fig. 1., Bd. 238, S. 26

Fig. 2., Bd. 238, S. 26

Man denke sich aus dem ganzen Bleche eine Doppel welle (Textfigur 1) herausgenommen und bestimme zunächst

deren Trägheitsmoment in Bezug auf die horizontale Schwerpunktsachse xx. Um bequemer rechnen zu können, verwandelt man die

ursprüngliche Form in einen geschlossenen ovalen Ring (Textfigur 2); die äuſsere Breite wird mit D,

die innere mit d und die Entfernung des

Halbkreismittelpunktes von der x-Achse mit h bezeichnet. Es ergibt sich dann das

Trägheitsmoment:

W = 1/64

π (D4 – d4) + ⅓ h (D3 –d3) + ¼ πh2 (D2 – d2) + ⅔ h3 (D – d).

Diese in den Prospecten angegebene Formel läſst sich wesentlich

vereinfachen, wenn man die mittlere Wellenbreite b und

die Blechdicke a einführt. Es ist dann D = b + a und d = b – a zu setzen, so daſs man nach gehöriger

Zusammenziehung die Formel erhält:

W= ⅛ πba (b2 +

a2 + 8 h2

) + ⅔ ha (3b2 + a2

+ 2 h2

).

Da die Blechdicke a gegenüber dem

Werthe b stets klein ist, so kann man a2 gegenüber b2 füglich

vernachlässigen und gelangt so auf die wohl bequemste Formel:

W =⅛ πba (b2 + 8

h2

) + ⅔ ha (3b2

+ 2 h2

).

Ein Vergleich der nach dieser Formel berechneten Werthe mit den

von den Fabriken angegebenen zeigt nicht immer die beste Uebereinstimmung, so daſs

auch aus diesem Grunde eine Controle empfehlenswerth ist.

Der Flächeninhalt des Querschnittes findet sich: F = ¼ π (D2 – d2

) + 2 h(D – d) oder nach

Einsetzung obiger Werthe für D und d:

F = πba + 4 ha.

Das Widerstandsmoment We ergibt sich, wenn man das Trägheitsmoment

durch die Entfernung der äuſsersten Faser, also durch die halbe Gesammthöhe der

Welle: c = h + ½ D = h + ½ (b + a) dividirt. Dies endlich mit der zulässigen

Beanspruchung T des Eisens multiplicirt, gibt das

Biegungsmoment \frakfamily{M}, welches die Doppel welle aushalten

kann; d.h. es ist: \frakfamily{M} = We T.

Als zulässige Beanspruchung wird für Eisen 700 bis 750k für 1qc

angegeben. Versuche, welche mit Wellblech angestellt worden sind, haben eine Bruchbeanspruchung von

3250k für 1qc ergeben. Bei anderen Versuchen fand man sogar 4700k als Bruchfestigkeit und dabei einen

Elasticitätscoefficienten von etwa 2000000k.

Offenbar hatte man es in letzterem Falle mit sehr gutem Eisen zu thun und könnte man

dem entsprechend auch die zulässige Beanspruchung höher als 700k annehmen. Für gewöhnlich dürfte man indessen

besser thun, bei 700k zu bleiben, falls man nicht

die neuere, auf die Wöhler'schen Versuche basirte Berechnungsmethode anwenden will.

Zur näheren Erläuterung sei ein Zahlenbeispiel beigefügt.

Man habe Wellblech als Unterstützung für einen Corridor von 1m,6 Breite gewählt. Es beträgt dann die Spannweite

des Bleches bei 10cm Auflagerbreite zu beiden

Seiten: l = 1,6 + 2 × 0,05 = 1m,7. Die Belastung auf 1qm berechnet sich, wie folgt:

Eigengewicht des Bleches, geschätzt

= 15k

Ausfüllung mit Schutt bei 50mm Höhe über dem Blech und 70mm Wellen- tiefe, das spec. Gewicht

gleich 1,4 genommen = (0,05 + ½ × 0,07) × 1400

= 119

Steinfliesen, 40mm dick, specifisches Gewicht = 2,2, macht

0,04 × 2200

= 88

Menschengedränge

= 450

–––––––

Im Ganzen

= 672k

Dies gibt für 1m des Corridors

ein Biegungsmoment von ⅛ (672 × 1,7 × 1,7) = 243mk. Nimmt man die zulässige Beanspruchung gleich 700k auf 1qc so

erhält man auf 1m ein nothwendiges

Widerstandsmoment (in Centimeter ausgedrückt) von We = 24300 : 700 = 34,7. Bei einer

Wellenbreite von 45mm kommt auf die Doppelwelle

der Werth 34,7 × 0,09 = 3,123, welcher Anforderung ein Wellblech von 70mm Wellhöhe, 45mm Wellbreite und 1mm Blechstärke

entspricht.

Zum Studium der gegenwärtig gebräuchlichen Verfahren und

Maschinen zur Herstellung der Wellenbleche enthalten die deutschen

Patentschriften reiches Material.

Von C. L. Wiesenfeld in Barmen wurde

anfänglich (* D. R. P. Kl. 7 Nr. 2469 vom 23. August 1877) die in Fig. 1 und

2 Taf. 3 im Querschnitt und in der Ansicht mit theilweisem Längsschnitt

dargestellte Maschine zur Herstellung von so genanntem „Trägerblech“

patentirt, eines Wellenbleches, dessen Wellenhöhe gröſser ist als seine

Wellenbreite. Das hier eingeschlagene Verfahren ist ein Stanz verfahren und die

Durchführung desselben folgende.

Denken wir uns als untere Form ein Metallstück, zwei Wellen

darstellend, in Fig. 3 mit

I bezeichnet, und als oberen Preſsstempel ein

Metallstück II, so daſs beide zusammen ein Schema

ergeben, wie in Fig. 3 bei

a (in geöffneter Stellung) zu sehen, so wird bei

dem ersten Heruntergehen des Stempels II in die Form

1 die erste Welle gebildet (vgl. b

Fig.

3).

Das Natürlichste wäre nun, das Blech mit der so gebildeten Welle

nach Hochgang des Stempels aus der Form zu heben, um ein zur Bildung der neuen Welle

nöthiges Flächenstück weiterzurücken und wieder den Preſsstempel heruntergehen zu

lassen (g

Fig.

3). Dies geht aber wider Erwarten nicht, da der Stempel, wenn er, wie zur

Bildung gut geformter Wellen nöthig, richtig in die Form paſst, sofort beim

Eintreten in die Form das Blech mit der linken unteren Kante gegen die rechte obere

Kante des Lückenzahnes der Form pressen, das Blech stark ziehen und in Anspruch

nehmen, auſserdem aber noch die vorher gebildete Welle mit in die neue hineinziehen

und bedeutend deformiren wird, etwa wie bei h in Fig.

3.

Würde man dagegen mit der Bildung der neuen Welle so weit

vorgehen, daſs die vorhergehende Welle nicht mehr in Mitleidenschaft gezogen wird,

so würde eine Gleichförmigkeit des Materials unmöglich werden, weil sich dasselbe

dann etwa wie bei i

Fig.

3 deformiren würde.

Versuche haben nun ergeben, daſs das Biegen eines solchen

Trägerbleches nur möglich ist, wenn jedesmal (mit Ausnahme der ersten Welle) nur

eine halbe Welle gebogen

wird, und zwar in der Weise, wie es unter Benutzung der in Fig. 3

a bis f dargestellten

Arbeitsstellungen beschrieben werden soll: 1) Anfangsstellung a. 2) Bildung der ersten vollständigen Welle b. 3) Das Wellblech wird herausgehoben und umgedreht

(c und d). Dies ist

der wesentliche Theil bei diesem neuen Verfahren in Verbindung mit der Bildung der

halben Welle. 4) Die Stellung e zeigt die Bildung der

dritten halben Welle, wobei das Blech durch die vorstehende rechte Kante des

Stempels wagrecht gedrückt werden muſs. 5) Der Stempel wird dann wieder gehoben,

ebenso das Blech und letzteres wieder umgekehrt, worauf die Stellung f folgt und die Bildung der vierten halben Welle. 6)

Nach fernerem Umdrehen schreitet man zur Bildung der fünften halben Welle.

Mit einer kräftigen Stanzmaschine, verbunden mit einer guten,

momentan wirkenden Ausrückung, in welche die angedeutete Form und Stempel eingesetzt

werden, läſst sich demnach das betreffende Material bei richtiger Manipulation ganz

gut, wenn auch langsam herstellen.

Um jedoch das sehr lästige und zeitraubende stete Umdrehen des

Bleches zu vermeiden, kann man jede zweite halbe Welle, anstatt das Blech

umzukehren, durch einen von unten nach oben wirkenden Stempel bilden, welcher

abwechselnd mit dem oberen wirkt, so daſs man nur nach jeder vollen Welle nöthig

hat, das Blech um eine Welle weiter zu schieben. Dem entsprechend ist die

Einrichtung der Maschine in Fig. 1 und

2. Betrachten wir zuerst das in Fig. 4 unter

a bis h dargestellte

zugehörige Schema, um die Wirkung derselben zu vergegenwärtigen. Es sind hier im

Ganzen vier Formen, zwei obere, I und II, und zwei untere, III

und IV.

Die Stellung a zeigt den Anfang der

Fabrikation. Das Blech liegt über der feststehenden Form III, während Form IV nach unten gefallen ist.

Dann bewegt sich Form I und II abwärts, bis zur Berührung des zu biegenden Bleches, wie die Stellung

b zeigt. Es bleibt darauf Form II stehen und Form I

dringt in Form III ein, auf diese Weise die erste ganze

Welle biegend, Stellung c. Dies ist aber die einzige

Welle, welche auf einmal fertig gebogen wird. Alle anderen Wellen werden immer nur

halb gebogen, oder besser, es wird stets nur eine halbe Welle auf einmal gebogen.

Die Stellung d zeigt Form II herabgehend und so die dritte halbe Welle biegend; e zeigt die Form IV in die

Höhe steigend, wobei die vierte halbe Welle gebogen wird. Ist dies geschehen, so

gehen Form I und II hinauf

und Form IV herunter, wie bei f zu sehen, so daſs man nun das Blech herausheben und in die Lage g bringen, d.h. eine Welle weiter legen kann.

Es beginnt dann von neuem dasselbe Spiel, jedoch so, daſs immer

nur eine halbe Welle gefertigt wird, während Form I auf

Form III die vorhergehende Welle festhält und so ihr

Weiterverziehen bei Bildung der neuen Welle hindert und sie dergestalt der Form nach

erhält.

Diese Art der Bildung der Welle, so daſs stets nur eine halbe

Welle gebogen wird, bildet die Haupteigenthümlichkeit der vorliegenden Maschine. Wie

diese Bewegungen ausgeführt werden können, zeigt die nun zu beschreibende

Construction.

Die Uebertragung der Bewegung auf die Maschine geschieht durch

eine Riemenscheibe mit Schwungrad, welche beide auf der Zeichnung nicht angegeben

und sich links von der lösbaren Kupplung a befinden.

Durch diese wird das Triebrad b in Bewegung gesetzt,

welches in die beiden groſsen Zahnräder b1, b2 eingreift und dieselben gleichzeitig in Drehung

versetzt. Das untere Zahnrad b2, dessen Welle in den beiden schweren guſseisernen

Seitengestellen A der Maschine seine Lagerung findet,

bewegt nun direct mit Hilfe des Rahmens c der beiden

Daumen c1, c2, letzteren gegen die

Rolle c3 drückend, die

Form IV auf und ab, wie es eben nöthig ist. Der Rahmen

c bewegt sich in Schlitzen, welche seitlich an den

guſseisernen Seitengestellen A angebracht sind.

Die Bewegung der Formen I und II (Form III steht fest)

geschieht durch das obere Zahnrad b1, welches durch die beiden auf derselben Welle

befindlichen Kegelräder d die beiden Wellen e in Umdrehung versetzt. Eine solche Welle e trägt nun die beiden Daumen f und g, welche mit Hilfe der beiden in

geeignet angebrachten Coulissen gleitenden Rahmen f1 und g1 die daran befestigten Formen I und II auf- und abbewegt, was gleichzeitig durch die beiden

Wellen e an beiden Enden der Formen I und II geschieht. Die

Formen selbst haben in einander greifende Verzahnungen, wodurch deren gegenseitige

Lage und Bewegung gesichert ist. Diese Verzahnungen oder Führungen sind in der

Zeichnung mit r bezeichnet. Auſserdem gleiten die

Formen an ihren Enden in Coulissen D, welche sich in

den Seitengestellen A befinden.

Im Zusatzpatent * Nr. 4279 (vom 24. August 1877 ab) ist die in gleicher Weise

arbeitende Maschine noch mit einer Vorrichtung versehen, durch welche der

Antriebriemen nach einem Spiel der Maschine, d.h. also, nachdem eine ganze Welle

vollendet ist, selbstthätig ausgerückt und dadurch die Maschine angehalten werden

kann. Die Ausrückung ist nöthig, um nach Vollendung der Welle, sobald sich das Blech

klemmen und nicht schnell genug weiterschieben lassen würde, für diese Arbeit Zeit

zu gewinnen.

In der Folge wurde von C. L. Wiesenfeld dieses Verfahren

abgeändert und die in Fig. 5 und

6 Taf. 3 in der Draufsicht (linke Hälfte) mit theilweisem

Horizontalschnitt (rechte Hälfte) und im Querschnitte dargestellte Maschine (* D. R.

P. Kl. 7 Nr. 2490 vom 25. August 1877) patentirt. Diese unterscheidet sich von der

vorgenannten Maschine wesentlich dadurch, daſs die Preſsformen, welche die einzelnen

halben Wellen pressen, nicht stets senkrecht auf- und abgehen, wodurch das Material

des Bleches sehr stark in Anspruch genommen wird und sehr leicht zum Reissen geneigt

ist, sondern beim Herabgehen gleichzeitig sich in horizontaler Richtung bewegen, so

daſs sie das Blech an die Form heranbiegen, ohne es über die Kanten derselben

hinwegzuziehen. Auch bei dieser Maschine wird, mit Ausnahme der ersten Welle, stets

nur eine halbe Welle gepreſst.

Betrachten wir zuerst das in Fig. 8

dargestellte Schema, um zu sehen, wie die Bewegung der Formen I bis IV von statten geht.

Bei a ist die Anfangsstellung zu sehen. Zu bemerken

ist, daſs die Form III hier feststeht. b zeigt Form I und II bis zur Berührung des Bleches hinabgegangen. Dann

dringt, wie bei c gezeigt, Form I in Form III ein und bildet die erste ganze

Welle, die einzige ganze Welle, welche überhaupt gebildet wird. Wie bei d zu sehen, ist Form II

nunmehr seitlich abwärts nach links gegangen, indem sie das Blech bei demjenigen

Punkte angriff, der genau auf den untersten Punkt der Form paſst, und dasselbe ohne

jede andere Inanspruchnahme als durch Biegung an die andere Form III hinandrückte. Hierin beruht das Wesentliche dieser

Maschine, indem dadurch möglich wird, Bleche von geringerer Qualität zu Wellen zu

verarbeiten, was bei den früheren Constructionen nicht möglich war, weil das Blech

sich um die runde Form herumziehen muſste und daher sehr stark in Anspruch genommen

wurde. e in Fig. 8 zeigt

dann die Form IV in derselben Weise, mit seitlicher

Bewegung nach oben gehend und die fernere halbe Welle bildend; f veranschaulicht alle vier Formen, wieder aus einander

gerückt, so daſs das mit zwei ganzen Wellen versehene Blech, herausgehoben und um

eine Welle weiter gerückt, in die untere feste Form III

gelegt werden kann, wie es bei g zu sehen ist. Bei h beginnt dann dasselbe Spiel von neuem, so daſs diese

Stellung mit b übereinstimmt.

Die Construction der Maschine ist folgende: Auf der Hauptwelle W, welche eine Art Vorgelegewelle bildet und mit einer

lösbaren Kupplung K, sowie fester und loser Scheibe und

Schwungrad (in der Zeichnung weggelassen) versehen ist, befinden sich drei Paare von

Preſsdaumen mit dazu gehörigen, in festen Coulissen geführten Rahmen Aa, Bb und Cc. Durch diese Preſsdaumen und

Rahmen erhalten die drei beweglichen Formen I, II und

IV ihre entsprechende auf- und abgehende

Bewegung.

Es bewegen nämlich Rahmen und Preſsdaumen A bezieh. a durch die beiden zweiarmigen

Hebel A1 und a1 die Form IV; Rahmen und Preſsdaumen B bezieh. b bewegen durch Vermittlung der

oberen Hebel B1 und b1 die Form I (b1 ist in der Zeichnung weggelassen); Rahmen und

Preſsdaumen C bezieh. c

bewegen durch Vermittlung der Hebel C1 und c1 die Form II (c1 ist in der Zeichnung

weggelassen).

Das richtige Zusammentreffen der Bewegungen gegen einander und der

Zeit nach, sowie das theilweise Inruhehalten der Formen in einer oder der anderen

Endstellung wird durch die gegenseitige Stellung der Preſsdaumen in den Rahmen und

ihre eigenthümliche Gestalt bedingt.

Die Formen I, II und IV sind auf schweren Rahmen aufgeschraubt, welche mit

ihren seitlichen Zapfen m und n in den mit entsprechend gekrümmt ausgearbeiteten Nuthen m1 und n1 (Fig. 7)

versehenen Seitenstücken O und P (Fig. 6)

gleiten können, während die Rahmen der Form I mit dem

schwalbenschwanzförmigen Stück i (Fig. 5) in

einer Coulisse des starken Hauptgestelles einfach auf- und abgleiten kann.

Auf diese Weise erhalten nun die Formen II und IV auf ihren Rahmen durch die

Preſsdaumen und Hebel die auf- und absteigende, durch die Nuthen m1 und n1 in den Seitenwangen

die seitliche Bewegung, so daſs dadurch die an Fig. 8

erläuterte, zusammengesetzte, theils vertical, theils horizontal oscillirende

Bewegung resultirt.Träger-Wellbleche, geschützt durch die besprochenen deutschen Reichspatente

Nr. 2490, 2496, 4279 werden von der Bau-Anstalt für Eisenconstructionen und

Trägerblech-Walzwerk von Hein, Lehmann und

Comp. in Berlin N, Chausseestrasse 113, geliefert und mit Rücksicht

auf ihre groſse Tragfähigkeit bei geringem Eigengewicht und absolute

Feuersicherheit vorzüglich zu feuersicheren

Deckungen als Ersatz für Steingewölbe, ferner für feuersichere Wände in Wohnhäusern, namentlich

jedoch für schwer belastete Speicher und Magazindecken, Fabriksgebäude,

Balkons, Galerien und Verbindungsbrücken empfohlen. Nach den Angaben der

Firma stellt sich das Träger-Wellblech in den meisten Fällen billiger als

die Steinconstruction, namentlich in Verbindung mit eisernen Trägern, da die

Träger viel leichter genommen werden können. In jedem Falle tritt bei Decken

mit Träger-Wellblech-Construction eine wesentliche Ersparniſs an

Constructionshöhe ein. (Da nur trockene Materialien zur Verwendung kommen,

ist dieses System frei von Hausschwamm.) Zu Brückendeckplatten

empfehlenswerth, soll es unter allen hierzu bis jetzt verwendeten

Materialien den ersten Rang einnehmen. Freitragende feuerfeste Dächer sollen

aus solchem Material bis zu einer Spannweite von 33m,5 in einfacher Bogen construction

ausgeführt sein. Zum Schütze gegen Rost wird Verzinkung

angewendet.

Jakob

Hilgers in Rheinbrohl (* D. R. P. Kl. 49 Nr. 4239 vom 10. März 1878) bringt zur

Herstellung des Träger-Wellbleches eine gewöhnliche Presse mit Matrize und Stempel

von entsprechender Form zur Anwendung. Die halbkreisförmigen Köpfe an Stempel und

Matrize, welche in die Wellenthäler eindringen, sind im Durchmesser etwas gröſser

als die zugehörige Rippe oder Nerve, wodurch angestrebt wird, daſs bei der

Herstellung des Träger-Wellbleches an dem geraden Steg keine Reibung entsteht und

die Elasticität bezieh. das Zurückfedern des Bleches aufgehoben wird.

Bei der ersten Pressung wird durch den doppelköpfigen Stempel

gegen die einköpfige Matrize das Blech über den Kopf der letzteren und an deren Steg

hinab gebogen, wie in

Textfigur 3 skizzirt ist. Darauf wird das Blech

durch Klammern bei s am Stempel befestigt, der hier

stillstehend gedacht ist, und die Matrize gesenkt; schlieſslich wird ein beweglicher

Matrizentheil als zweiter Kopf der Matrize angestellt. Es erfolgt sodann wieder ein

Aufwärts gang der Matrize, wobei das Blech bei t

aufwärts gebogen und damit wieder eine halbe Welle gebildet wird. Nach dem folgenden

Niedergang der Matrize wird das Blech ausgehoben und um eine Wellenbreite an der

Matrize vorgeschoben und daran mit Klammern befestigt, worauf sich das Spiel

wiederholt.

Fig. 3., Bd. 238, S. 31

Von A. Kammerich und Comp. in Berlin

wurde darauf eine Maschine zur Herstellung von Wellenblechen unter Anwendung des Wiesenfeld'schen Verfahrens patentirt (* D. R. P. Kl.

49 Nr. 7533 vom 21. Juli 1878), bei welcher ebenfalls zwei vertical geradlinig auf-

und abgehende Formen angewendet werden, wie bei der ersten Wiesenfeld'schen

Maschine. Das Verfahren ist aber dahin abgeändert, daſs das Blech nach jeder

Pressung gewendet wird. Auf Taf. 3 zeigt Fig. 9 diese

Maschine im Querschnitt mit der anfänglichen Stellung der Formstempel a, b. Fig. 10 und

11 zeigen die Formstempel in den folgenden Stellungen.

Der Stempel b ist an dem vertical im

Ständer gerade geführten Guſsstück e festgeschraubt,

welches mit dem Excenter h durch die Excenterstange

direct in Verbindung steht. Der Stempel a ist an dem

Guſsstück i befestigt, an welchem ein Lappen f angegossen ist, der in einem Schlitz des Stückes e seine Führung erhält. Zwei Bolzen im Lappen f verhindern das Zurückziehen desselben aus dem

Schlitz. Zwischen e und i

sind Blattfedern g eingesetzt.

Soll das Blech d (Stellung Fig.

9) gebogen werden und setzt man zu diesem Zwecke das Excenter in Bewegung,

so bewegen sich die Stempel a und b nach unten, a nähert

sich zuerst dem Blech, und auf dem Boden der Matrize angekommen, wird das erstere

von dem Viertelkreis des Stempels a im Punkt o festgehalten und in die Viertelkreisform gebogen.

Dies ist der Augenblick, wo der Stempel b ebenfalls in

der Höhe von o angekommen sein wird. Beim Weitergehen

des Excenters h wird das Blech von dem Stempel b sanft in den halbkreisförmigen Theil der Matrize c hinabgezogen und ist jetzt die Hälfte einer Welle in

verticaler Richtung gebogen (vgl. Fig.

10).

Nachdem man die Stempel a und b durch das Excenter gehoben, nimmt man die Blechplatte

heraus und dreht diese so um, daſs der durch b

gedrückte Halbkreis nach oben auf den Punkt o der

Matrize c aufgelegt wird; ferner kommt der in c gebildete Halbkreis nach unten in den

halbkreisförmigen Theil unter den Stempel a zu liegen

(vgl. Fig. 11).

Wird nun das Excenter wieder in Bewegung gesetzt, so hält einmal

der Stempel a die Welle fest und zweitens wird dieselbe

dem gehobelten Profil entsprechend geglättet.

Der Hauptvortheil der Maschine gegenüber den früheren ist nach

Angabe des Erfinders der, 1) daſs durch das Biegen des Bleches nach einer Seite der

Matrize sehr wenig Kraftaufwand nöthig ist und deshalb das Blech nicht angegriffen

wird, und 2) daſs durch das dreimalige Umlegen des halbkreisförmigen Theiles des

Profils die gebogene Welle nicht nur ganz gleichmäſsig ausgearbeitet, sondern auch

die ganze Wellblechplatte zum Verlegen in sich vollständig ausgerichtet wird,

welches letztere bis jetzt nur durch zeitraubende Handarbeit zu erzielen

gewesen.

Von Max Seipp, vertreten durch L. Bernhard und Comp. in Berlin, wird es als ein

Uebelstand der vorgenannten Maschinen bezeichnet, daſs die Blechplatten nach jeder

Biegung ausgehoben und entsprechend weiter gerückt werden müssen. In Folge dessen

sei es bei schwachem Blech gar nicht und bei starkem Blech kaum möglich, die Biegung

warm vorzunehmen, ohne das Blech öfter nach dem Glühofen zurückzubringen, und es

werde aus diesem Grunde gewöhnlich auch nur kalt gebogen. Um nun diesen Uebelständen

auszuweichen und die sämmtlichen Wellungen einer ganzen Platte in einer Operation

machen zu können, wurde von Seipp eine neue Maschine

mit mehreren nach einander in Thätigkeit tretenden, aufwärts und abwärts sowie auch

gleichzeitig seitlich bewegten Stempelplatten construirt (* D. R. P. Kl. 49 Nr. 7802

vom 2. März 1879), welche in Fig. 12

Taf. 3 im Durchschnitt dargestellt ist.

Die Einrichtung dieser Maschine ist eine solche, daſs sich nur je

die vorderste Stempelplatte a von oben und b von unten in einer verticalen Führung schiebt,

während die anderen durch mehrere Parallelgelenkhebel so an einander gehängt sind,

daſs sie nach einander erst im letzten Moment der Biegung einer halben Welle sich

dicht neben die vorhergehende Stempelplatte anlegen, wodurch das Blech möglichst

geschont und der Steg zwischen den sogen. Gewölbkappen vertical wird, ohne das Blech

von Anfang an scharf um die Kante zu ziehen.

Sämmtliche Stempel platten fahren in einem gemeinsamen Rahmen,

ähnlich dem Tisch einer Hobelmaschine, vorwärts und rückwärts und sind in der

äuſsersten Stellung links vertical so weit aus einander gezogen, daſs das Blech bis

an die entsprechend angebrachte Anschlagleiste c

eingelegt werden kann.

Bei der Vorwärtsbewegung nach rechts wird mittels der oben und

unten sich gleichmäſsig drehenden Daumenwellen zuerst die obere Stempelplatte a herunter und dann die untere b so weit hinauf geschoben, daſs die erste Viertelwelle gebogen und das

Blech festgehalten wird. Beim Weiterbewegen des Tisches oder gemeinsamen Rahmens

bleiben diese ersten Stempelplatten vertical in derselben Lage und wiederholt sich

das Abwärts- und Aufwärtsschieben der nächsten Platten so lange, bis sämmtliche

Wellungen fertig sind; es drückt also eine Platte nach der anderen, sobald sie die

entsprechende Daumenwelle passirt, und sämmtliche Platten bleiben in den fertig

gebogenen Wellungen, bis die letzte den Punkt d passirt

hat und die Rolle f an das Hängewerk g anläuft. Geht nun der Tisch weiter, so schwingt

dieses Hängewerk g um die Zapfen h und sämmtliche Platten ziehen sich gleichmäſsig aus

den Wellungen heraus, während die Stössel i es

verhindern, daſs das Blech in den unteren Stempelplatten sitzen bleibt.

Nach dem Wegnehmen der Platte, welches ebenfalls mechanisch

geschehen kann, erfolgt der Rückgang der Maschine und beginnt ihre Arbeit von neuem.

Zum Biegen sämmtlicher Wellungen ist kaum ¼ Minute erforderlich und ist es deshalb

möglich, die schwächste Blechsorte warm zu biegen und die beim Kaltbiegen nach der

Länge leicht entstehenden Brüche und Risse im Blech zu vermeiden.

Von Paul Schröter in

Neuwald (* D. R. P. Kl. 49 Nr. 8836

vom 16. Mai 1879) wurde später die in Fig. 13 bis

18 Taf. 3 dargestellte Vorrichtung zur Herstellung von Wellblechen

construirt.

Dieselbe ist in Verbindung mit irgend einer Preſsvorrichtung mit

veränderlichem Hub zu denken. Sie unterscheidet sich dadurch wesentlich von den

vorgenannten Maschinen, daſs sie, um die Sprödigkeit des Materials zu überwinden und durch einen Druck

eine ganze Welle in beliebiger Tiefe herstellen zu können, die groſse, beim

Herüberziehen des Bleches über die Wülsten entstehende gleitende Reibung, welche das

Material bis zum Zerreissen beansprucht, in rollende bezieh. Zapfen-Reibung

verwandelt, indem die drückenden Wulste aus Stahlwalzen a bestehen, welche in geeigneter Weise in Bronzeschalen gelagert sind.

Die Wulste, über welchen die vorher gepresste Welle liegt, sind

fest und ist in ihnen das Blech durch eine Leiste c

gehalten, die mittels starker Federn d angedrückt und

vom oberen Stempel S nach Vollendung der Operation

herausgehoben wird, so daſs das Blech ebenfalls herausgenommen und weiter gelegt

werden kann. Der Hub des Preſsstempels ist somit der dreifache der Wellentiefe oder

etwas mehr. Dieser Hub wird veränderlich eingerichtet, um nicht unnöthig hoch zu

heben und um beliebig tief zu drücken.

Die Matrize der Preſsvorrichtung besteht aus drei Theilen m1 bis m3, welche gegen

einander verstellbar sind und zwar zu dem Zwecke, um nach gepresster ganzer Welle,

während der Stempel wieder um ⅓ gehoben und im Begriff ist, die übrigen ⅔ seines

Hubes zurückzulegen, mittels der Schraube H oder durch

Hebel, Keilvorrichtung o. dgl. die Matrize m1 gegen m2 vorzuschieben, so daſs die gepresste Welle noch in

horizontaler Richtung zusammengedrückt wird; man erzielt dadurch, daſs bei

verticalen oder S-förmig übergebogenen Stegen (Fig. 14

bezieh. 15) die

Form eine genauere wird. Um letztere Form (Fig. 15)

herzustellen, wird die Matrize m1 auch so construirt, daſs sie hinten gehoben, also

um den Punkt p gedreht werden kann, so daſs der obere

Theil mit der Stahlrolle mehr drückt als der untere. Nach erfolgter genügender

Pressung kehrt m1

wieder in seine Stellung zurück. Bei flachen Wellblechen ist diese Operation nicht

nöthig.

Die Verschiebung von m1 und ebenfalls von m3 hat aber auch den Zweck, überhaupt vor

Beginn der Operation die Stellung der Matrizentheile zu reguliren, so daſs Wellen

verschiedener Blechstärke, verschiedener Form und Länge in derselben Vorrichtung

hergestellt werden können und derselben daher den Charakter der universalen

geben.

Beispielsweise sind hiermit Wellen flacher Form Fig. 16 mit

der daneben gezeichneten Vorrichtung, ferner Wellen ähnlich der Form wie in Fig.

17 und 18

herstellbar.

Von C. Pfeiffer in

Berlin (* D. R. P. Kl. 49 Nr. 9844

vom 14. December 1879) ist zur Herstellung von Träger-Wellblech für

gröſsere Blechstärken, als sie auf Excenterpressen zur Verarbeitung kommen können,

in letzter Zeit eine hydraulische Presse construirt worden in einer Anordnung,

welche es ermöglicht, das zu wellende Blech vertical aufzuhängen und so dem Arbeiter

die Mühe der Handhabung der Blechtafeln zu erleichtern.

Hierbei wird nach dem jedesmaligen Pressen einer halben Welle und

dem folgenden Rückgange beider Preſsbalken, von denen der untere horizontal

vorgeschoben in die fertige Welle sich einlegt, während der obere, geradlinig in

schiefer Richtung abwärts bewegt, die nächste halbe Welle biegt, die abbalancirte

Blechtafel in die Höhe gezogen, umgewendet und wieder in die die Vorsprünge für zwei

Wellenvertiefungen vertical über einander aufweisende Matrize eingehängt. Das

Pressen geschieht mittels vier Preſscylinder, von denen auf jeden Preſsbalken zwei

einwirken. Die beiden unteren horizontal liegenden kleineren Cylinder bewirken das

Festhalten und Ausarbeiten der bereits gebogenen Welle, während die beiden oberen

schief liegenden Cylinder das Biegen des Bleches vornehmen.

Durch ein Regulirventil kann der Druck auf die beiden unteren

Preſskolben beliebig groſs gemacht werden und erst nach Erreichung des hierfür

bestimmten Druckes beginnt die Bewegung des oberen Preſsbalkens. Der Druck steigt

dann in sämmtlichen Cylindern gleichmäſsig, da das Druckwasser durch die kleinen Cylinder

hindurch zu den groſsen gelangt. Der Rückgang beider Preſskolben erfolgt nach dem

Lösen des Absperrventiles zugleich und zwar durch Gegengewichte.

Zum Schluſs dieser Uebersicht sei noch kurz auf die in D. p. J. 1878 227 503 bereits erwähnte Herstellung von

gewellten Feuerröhren für Dampfkessel hingewiesen, welche von S. Fox in Leeds (Presse * D. R. P. Kl. 49 Nr. 1099 vom

27. September 1877 und Walzwerk * D. R. P. Kl. 49 Nr. 2935 vom 2. October 1877)

patentirt wurde.Ueber Resultate von Festigkeitsversuchen, welche D.

Kirkaldy mit solchen Kesselrohren angestellt hat, vergleiche Engineering, 1880 Bd. 29 * S. 477 und daraus in

der Zeitschrift des Verbandes der

Dampfkessel-Ueberwachungsvereine, 1880 * S. 125. – Die

Neuerung an Walzwerken zur Herstellung glatter und gewellter Platten und Röhren von

Schulz, Knaudt und Comp. in Essen (* D. R. P. Kl.

49 Nr. 9820 vom 19. November 1879) bezieht sich auf das Vorderlager der Oberwalze,

welches sonst zweitheilig, hier aber geschlossen ist und abgeklappt werden kann.

J. P.

Tafeln