| Titel: | Torfmaschinen von Mecke und Sander in Oldenburg (Grossherzogthum Oldenburg). |

| Fundstelle: | Band 238, Jahrgang 1880, S. 199 |

| Download: | XML |

Torfmaschinen von Mecke und Sander in Oldenburg

(Groſsherzogthum Oldenburg).

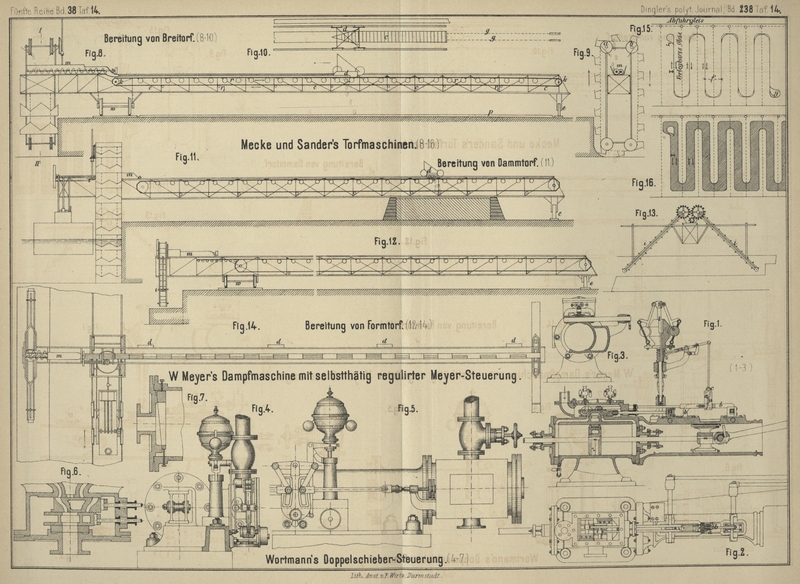

Mit Abbildungen auf Tafel 14.

Mecke und Sander's Torfmaschinen.

Die in den Fig. 8 bis

16 Taf. 14 dargestellten Torfmaschinen (* D. R. P. Kl. 10 Nr. 466 vom 21.

August 1877 und Zusatz * Nr. 8873 vom 12. August 1879) weichen von den bislang

gebräuchlichen Constructionen wesentlich und zwar dadurch ab, daſs sie auſser der

innigen Durchmischung und Zerknetung nicht nur die physikalischen. Eigenschaften des

Torfes verbessern, sondern daſs sie gleichzeitig eine selbstthätige Gewinnung der

Rohmasse und einen selbstthätigen Transport und Vertheilung des verarbeiteten Torfes

auf das Trockenfeld ausführen. Neben der Güte des Productes soll die Billigkeit

derselben durch diese Maschine unter allen Umständen gewahrt werden.

Geschichtliches. Nachdem durch die

allgemeinere Anwendung der Dampfkraft die Brennmaterialienfrage in ein neues Stadium

trat, fanden die Moore als Fundorte des Torfes eine erhöhte Aufmerksamkeit. Die

Ausbeutung derselben durch Handarbeit liefert den sogen. Stich- oder Grabetorf – ein

Product, welches seines geringen specifischen Gewichtes und seines lockeren Gefüges

halber Transporte, mit denen mehrmalige Umladungen verbunden sind, nicht wohl zu

ertragen vermag. Die voluminöse Beschaffenheit gestattet eine volle Ausnutzung der

Tragfähigkeit der Gefährte nicht und die geringe Festigkeit gibt zu vielfachen

Verlusten Veranlassung; beides wirkt in hohem Maſse vertheuernd auf den Grabetorf

ein. Diese störenden Eigenschaften desselben war man bemüht, durch Anwendung künstlicher Mittel zu

beseitigen. Auf den ersten Blick muſste eine starke Pressung als der natürlichste

Weg zum Ziele erscheinen. Derartige Preſstorfmaschinen, welche die Rohmasse in

nassem oder getrocknetem Zustande einem starken Druck aussetzen, sind vielfach in

Anwendung gebracht worden; indeſs es zeigte sich, daſs solcher Preſstorf im Feuer

seine Cohäsion verlor und zu Pulver zerfiel. Die Verbrennung ging also unter

ungünstigen Verhältnissen vor sich; durch Rostfall wurden Verluste herbeigeführt,

der Effect des Preſstorfes wurde somit geringer als der des Grabetorfes. Die

Herstellungskosten waren andererseits bedeutend. Nicht nur die Anlage, sondern auch

der Betrieb beanspruchte groſse Summen; bei einer groſsen Bedienungsmannschaft war

die Leistungsfähigkeit gering. Die Concurrenzfähigkeit derartiger Werke war mithin

schwach und so muſste das eine nach dem anderen seine Thätigkeit einstellen.

Dasselbe gilt von dem Challeton'schen Schlämmverfahren und der Versmann'schen

Siebmethode.

Dem Ministerialdirector Weber war es

vorbehalten, ein Verfahren in Deutschland einzuführen, welches, was die

Beschaffenheit des Torfes anlangt, befriedigende Ergebnisse lieferte. Derselbe

brachte die Rohmasse in einen Bottich, in welchem eine verticale Welle mit

Schraubenflügeln und Messern rotirte. Durch diese wurde die eingeworfene Masse

zerkleinert und gleichzeitig zu einem homogenen Brei verarbeitet; bei der

nachherigen Trocknung wurde dieser Brei so dicht und fest, daſs die vorhin erwähnten

Eigenschaften des Grabetorfes als behoben angesehen werden konnten. Diese Maschinen,

von denen die erste i. J. 1858 in Bayern in Betrieb gesetzt wurde, haben im Laufe

der Jahre mannigfache Verbesserungen und Modifikationen erfahren und erfreuten sich

einer weiten Verbreitung. Indeſs, wenn sie in Bezug auf die Beschaffenheit des

Erzeugnisses befriedigten, so thaten sie es nicht in Hinsicht auf die

Gestehungskosten desselben. Ihre ganze Arbeitsleistung beschränkte sich auf die

Verbesserung des Productes, die Gewinnung der Rohmasse, die An- und Abfuhr zur und

von der Maschine überlieſs sie der Handarbeit; die Erfolge standen mit dem Aufwand

von Kosten in keinem rechten Verhältniſs. Dieses Misverhältniſs machte sich

namentlich bei den niedrigen Kohlenpreisen der letzten Jahre in der fühlbarsten

Weise bemerklich. (Vgl. die ausführliche Uebersicht Schlickeysen's 1880 237 116.)

Die Maschine von Mecke und Sander,

welche als ein neues Glied in der Kette der Verbesserungen der Weber'schen Methode

anzusehen ist, soll das richtige Verhältniſs wiederherstellen.

Construction und Arbeitsweise. Den drei

hauptsächlichsten Functionen der Maschine: der Gewinnung, der Verarbeitung und der

Vertheilung des Torfes über das Trockenfeld entsprechen die

Hauptconstructionstheile: der Gewinnungs-, der Misch- und der

Vertheilungsapparat.

Der Gewinnungsapparat besteht aus einem eigenthümlichen Bagger, dessen Gestell ein

langes Rechteck bildet; an den vier Ecken desselben befinden sich 4 Wellen mit

Kettenscheiben für die Baggerketten, an denen wiederum die Eimer befestigt sind. Die

Ketten mit den Eimern bleiben, sobald die letzteren im Moore auf feste Gegenstände

(Holzstücke o. dgl.) treffen, vermöge einer eingeschalteten Reibungskupplung stehen,

damit die Eimer keinen Schaden nehmen können und das Hinderniſs beseitigt werden

kann. Die Eimer haben eine erhebliche Breite, je nach der Moortiefe 1,0 bis 2m,0, und sind an der Rückseite offen. Das Moor

wird in verticalen Schichten von unten nach oben abgeschnitten und fällt aus den

Baggereimern, da diese an der hinteren Seite offen sind, in den unterliegenden

Mischapparat m, sobald diese von der Welle a nach der Welle b bewegt

werden. Der ganze Bagger läſst sich in senkrechter Richtung heben und senken, so daſs die Baggertiefe der

wechselnden Moorschicht angepaſst werden kann; soll der Bagger frei gehen, so kann

er bis über die Mooroberfläche gehoben werden.

Der Mischapparat m, dessen oben offener Theil innerhalb

des Baggers liegt, besteht aus einem Troge, in welchem sich zwei Schnecken mit

Rechts- und Linksgewinde mit entgegengesetzter Drehrichtung bewegen. Diese mischen

die Rohmasse, indem sie dieselbe gleichzeitig zunächst in den geschlossenen Theil

des Troges schieben. Nachdem die Verarbeitung hier vollendet, gelangt der Torfbrei

durch das Mundstück auf den Vertheilungsapparat.

Der letztere besteht aus zwei etwa 50m langen

Gelenkketten g (Fig. 10),

von denen je zwei gegenüber liegende Glieder durch 15cm breite und 50cm lange Bretter oder

Blechstreifen verbunden sind, und dem Abstreichwagen d.

Die Bretterkette ohne Ende c geht über das ganze

unterliegende Trockenfeld hinweg und läuft über zwei 8eckige Kettenscheiben k (Fig. 8);

zwischen diesen wird sie durch eine groſse Zahl von Rollen r und r1

unterstützt, um namentlich den oberen belasteten Theil möglichst in einer Ebene zu

erhalten. Der Abstreicher d besteht der Hauptsache nach

aus einer keilförmigen Spitze, einem Schneepfluge ähnlich, welche von einem Wagen

getragen wird. Dem Wagen dienen die oberen Gurtungen des Trägers als Geleise. Der

ununterbrochen austretende Torfstrang wird von der 50cm breiten Bretterkette nach der Richtung zum Trockenfelde fortgezogen;

diesem wird der Abstreichwagen entgegengeschoben, wodurch, da der Keil scharf über

die Bretterkette hinweg streicht, der Torf zu beiden Seiten der Kette auf das

unterliegende Trockenfeld gestreckt wird. Wird der Abstreichwagen fortgesetzt mit

gleichmäſsiger Geschwindigkeit über die ganze Länge des Trägers hin- und herbewegt,

so legt sich auf dem Trockenfelde ein Streifen Torf neben den anderen, da die ganze

Maschine ebenfalls ununterbrochen gleichmäſsig fortschreitet, wodurch eine

zusammenhängende Torfschicht p (Fig. 8)

entsteht, welche von Hand in Stücke von gewünschter Gröſse zerlegt wird.

Die beschriebenen Apparate sind sämmtlich an einem etwa 30m langen Träger, aus Winkel- und Flacheisen leicht

construirt, derart montirt, daſs der Bagger an einem frei schwebenden Ende desselben

aufgehängt ist. Der Träger ist durch den Wagen w und

die Räder e unterstützt; der zwischen den Stützpunkten

befindliche Theil des Trägers, welcher der Breite des Trockenfeldes entspricht,

gleicht das Gewicht des freischwebenden Endes mit dem Bagger aus. Der Wagen w läuft auf einem Geleise, die Räder e auf einem Bohlenwege. Die Länge des Trockenfeldes und

somit des Trägers bestimmt sich nach der Breite der Baggereimer und nach der

auszubaggernden gröſsten Moortiefe. Der ganze Apparat bewegt sich selbstthätig

ununterbrochen in der Richtung normal zur Bildfläche vorwärts, so daſs die Baggereimer

stets neue Schichten abschneiden können und der Vertheilungsapparat stets neue

Streifen des Trockenfeldes mit Torfbrei belegt.

Die Maschine ist wie zur Brei- so auch zur Formtorffabrikation (Fig. 14)

geeignet. Das Mundstück ist dann mehrtheilig anzuordnen. Der Torf tritt in

prismatischen Strängen wie bei den Ziegelmaschinen aus. Dieselben werden in Stücke

von gewünschter Länge (Soden) zerlegt und auf untergeschobenen Brettern von der

Bretterkette nach dem Trockenfelde zu fortgezogen; hier werden die Soden durch

Arbeiter auf das Trockenfeld niedergelegt. Die Arbeiter sind bei d aufgestellt.

Ist die vollständige Trocknung der vorgeschrittenen Jahreszeit wegen vor Eintritt des

Frostes nicht mehr zu erwarten, so kann man die Dammtorffabrikation (Fig. 11)

treiben, um die Production möglichst zu erhöhen. Der zwischen Dämmen aufgeschüttete

Torfbrei wird während des Winters mit Bunkerde zugedeckt und im Frühjahr wie

Grabetorf gestochen. Dadurch wird ein besonders dichter Torf erzielt.

Die Torfmaschine wird durch eine 15e-Locomobile,

die auf dem Geleise läuft, betrieben. Die Kraftübertragung geschieht durch Drahtseil

und Seilscheiben (Fig.

14).

Leistungsfähigkeit. Die Mecke

und Sander'sche Torfmaschine wird zweckmäſsig mit einer Geschwindigkeit von

15 bis 18m in der Stunde fortbewegt. Der

auszubaggernde Querschnitt ist auf 3,5 bis 4qm zu

bemessen, damit die Bretterkette und der Träger nicht gar zu lang ausfallen. Je

tiefer also das Moor ist, desto geringer wird die Baggereimerbreite zu wählen sein

und umgekehrt, da die Stärke der Torfschicht des Trocknens und der Gröſse der

Torfsoden halber ein bestimmtes Maſs nicht überschreiten darf. Bei 10stündiger

Arbeitszeit werden also wenigstens 10 × 15 × 3,5 = 525cbm und höchstens 10 × 18 × 4 = 720cbm

ausgebaggert, zerkleinert, gleichmäſsig zugerichtet und auf das Trockenfeld

vertheilt. Im getrockneten Zustande entspricht diese Masse bei Mooren mittlerer Güte

einem Gewichte von etwa 65000 bezieh. 80000k Torf.

Die Bedienungsmannschaft besteht aus 5 Mann zum Legen und Aufnehmen des Geleises,

aus 1 Mann zum Schieben des Abstreichwagens nebst dem Maschinisten und Heizer.

Bewegungsart und Arbeitsplan der Maschine. Die Maschine

bewegt sich im Allgemeinen in geraden Linien; um indeſs alle möglichen Richtungen

damit ausführen zu können und um sie geschickt zu machen zur Ausbeutung aller Moore,

welche Grundriſsgestaltung sie auch haben mögen, ist die Einrichtung getroffen, sie

auch in Curven fortbewegen zu können und zwar in solchen nach rechts oder links.

Bewegt sich der Wagen w und die Räder e mit gleicher Geschwindigkeit, so ist die Bewegung des

ganzen Apparates eine geradlinige; sobald aber der Wagen w schneller läuft als die Räder e, erfolgt

eine Linksschwenkung, im

entgegengesetzten Falle eine Rechtsschwenkung. Der Curvenhalbmesser ist für das

Geleise stets constant, für das entgegengesetzte Ende variabel.

Da die Torfcampagne 100 bis 120 Tage dauert, so legt die Maschine in dieser Zeit bei

10stündiger Arbeitszeit mindestens 10 × 100 × 15 = 15000m zurück. Um diese nicht unerhebliche Länge auf einer möglichst kleinen

Fläche zusammen zu drängen, ist es zweckmäſsig, den Arbeitsplan thunlichst dem

Schema Fig. 15

entsprechend zu wählen. Die Maschine läuft danach abwechselnd in Geraden und Curven;

letztere sind zweimal nach rechts und zweimal nach links gerichtet. Ist so der Weg

von x nach y einmal

zurückgelegt, so kehrt die Maschine in einer Schleife um, geht an der gegenüber

liegenden Seite des zuerst ausgehobenen Grabens zurück, diesen um die Bagger breite

erweiternd. So wird der Abbau jährlich durch einen oder zwei Rundläufe der Maschine

fortgesetzt. Dabei werden die ausgebaggerten Graben jährlich um die doppelte

Baggerbreite weiter, die stehen bleibenden Zungen um dieselben Maſse schmäler. Ist

nun die Entfernung f (Fig. 15)

der ersten Gräben so gewählt, daſs dieselbe der 4fachen Breite der Maschine gleich

ist, so wird in dem Augenblicke, in welchem die stehen gebliebene Zunge einen

genügenden Platz für die Maschine nicht mehr besitzt, die abgetorfte Fläche die

erforderliche Breite besitzen, um dieselbe aufzunehmen und das Trockenfeld zu

bilden. Die Maschine läuft dann also auf dem Untergrunde des ursprünglichen Moores,

sofern dieser Untergrund von Wasser frei ist, und kann ihre Arbeit nun bis zur

gänzlichen Abtorfung des Moores fortsetzen (vgl. Fig.

16).

Geleisconstruction. Die Länge des Geleises für

Locomobile und den Wagen der Torfmaschine wird bis auf das äuſserst mögliche

eingeschränkt und die abgelaufenen Strecken sofort vorn wieder vorgelegt. Um diese

Arbeit möglichst zu erleichtern, ist unter dem Träger hindurch parallel mit dem

Geleise eine Schiene befestigt, auf welcher ein Wagen mit zwei Rädern hängt; auf den

letzteren werden die Schwellen und Schienen gelegt und so bis zur Stelle der

Verlegung vorgeschoben. Die Schwellen bestehen aus Bohlen, die mit 30cm breiten Zwischensäumen die Schienen

unterstützen; der dritte Theil derselben ist mit eisernen Stühlen versehen, in

welchen die Schienen mittels Holzkeilen festgekeilt werden. Zu den Schienen ist ein

Profil gewählt, welches als sogen. Karrbohleneisen bekannt ist. Zwei derselben

bilden eine Schiene; sie werden so verlegt, daſs die Stöſse in einer und derselben

Schiene versetzt liegen. Auf diese Weise sind langwierig zu befestigende und zu

lösende Stöſse umgangen. Für die Curven werden besonders für den bestimmten Radius

(25m) gebogene Schienen mitgeführt. Die Bahn

für die Räder e wird durch 5cm starke und 25cm breite Bohlen gebildet, welche, um ein Aufsplittern zu verhüten, an der

unteren Seite mit zahlreichen Querleisten versehen sind. Da die Moore im Allgemeinen sehr elastisch sind,

so muſste für eine entsprechende Uebertragung an den Stöſsen Sorge getroffen werden.

In den Curven werden diese breiten Bohlen polygonal vor einander gelegt.

Modificationen der Mecke und Sander'schen Torfmaschine,

Die abgebildete Maschine, Typus I Fig. 8 bis

10, ist in solchen Mooren zu verwenden, deren Wasserstand bis auf die

Sohle des Untergrundes zu senken ist. In sogen. Grünlandsmooren ist dies der Regel

nach nicht möglich. Für solche Moore wird die Maschine zweckmäſsig derartig

umgewandelt, daſs der Träger über den Bagger hinaus verlängert und dort durch einen

Schiffskörper unterstützt wird, Typus II Fig. 11.

Der Wagen w und das Geleise dafür fallen dann fort, die

Betriebslocomobile wird auf dem Schiffe aufgestellt, während das entgegengesetzte

Ende wie vorhin auf einem Bohlenwege fortbewegt wird. Die Fortbewegung des Schiffes

wird dadurch erreicht, daſs man ein im Moore verankertes Tau auf diesem sich

aufwickeln läſst. Um die Verschiedenheiten im Wasserstande unschädlich zu machen,

ist das Trägerende, welches vom Schiffskörper getragen wird, in der Höhenrichtung

verstellbar einzurichten, so daſs die horizontale Lage des ganzen Trägers stets

gesichert ist. Diese Maschine arbeitet, da die 5 Mann zum Geleislegen entbehrlich

sind, noch günstiger als die vorhin beschriebene.

Ist ein Moor sehr reich an festen Holzüberresten, so daſs der Bagger in seiner Arbeit

häufig unterbrochen werden muſs, so empfiehlt es sich, von einer mechanischen

Förderung der Rohmasse abzusehen und statt dieser wieder zur Gewinnung von Hand

überzugehen. Für diesen Fall haben Mecke und Sander

eine Maschine Typus III (Fig. 12 bis

14) construirt, welche, wenn auch naturgemäſs nicht so vortheilhaft wie

die vorhergehenden, so doch den Verhältnissen nach möglichst günstig arbeiten und

eine Ausbeute derartiger mit viel festen Holzresten durchsetzten Moore ermöglichen

soll. Diese Construction, die im Princip sich von den ersten beiden nicht

unterscheidet, hat statt des Baggers zwei Elevatoren i,

welche die durch Arbeiter abgegrabene Masse in möglichst bequemer Weise aufzunehmen

gestatten, um dieselbe dem Mischapparate zuzuführen. Die Hebezeuge i liegen der Bewegungsrichtung der Maschine parallel,

der eine nach vorn, der zweite nach hinten gesenkt. Beide ragen bis in die Grube

hinein und sind der Höhenlage nach verstellbar, um einen directen Einwurf der

gelösten Massen seitens der Arbeiter unter allen Umständen zu ermöglichen. Die

weitere Verarbeitung und Vertheilung des Torfes geschieht in derselben Weise, wie

oben beschrieben.

Eine Maschine nach Typus I arbeitet in Ocholt im Groſsherzogthum Oldenburg auf dem

Moore der Erfinder; dieselbe hat sich in jeder Weise sehr gut bewährt.

Tafeln