| Titel: | Ueber die Gewinnung des Quecksilbers. |

| Autor: | F. |

| Fundstelle: | Band 238, Jahrgang 1880, S. 228 |

| Download: | XML |

Ueber die Gewinnung des Quecksilbers.

(Schluſs des Berichtes S. 152 dieses

Bandes.)

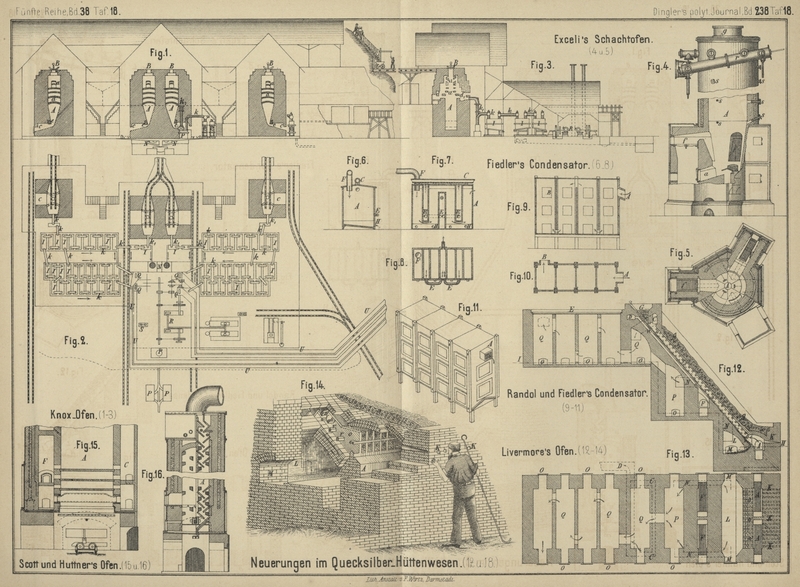

Mit Abbildungen auf Tafel 18.

Ueber die Gewinnung des Quecksilbers.

Die Oefen mit unterbrochenem Betrieb werden aber immer mehr verdrängt durch solche,

deren Betrieb nicht unterbrochen wird, besonders solche für Griese, da in

Californien wenig Groberze vorkommen. Die entwickelten Dämpfe leitet man meist in

groſse gemauerte Staubkammern, dann durch stark gekühlte eiserne Condensatoren, in

denen sich die Hauptmenge von saurem Wasser und Quecksilber niederschlägt, und dann

noch durch Kühlvorrichtungen aus Holz oder Glas.

Der Knox-Ofen (Fig. 1 bis

3 Taf. 18) zu Knoxville, Redington, ist dann auch auf den Hütten

Sulfurbank, California, Manhattan u.a. eingeführt. Der mit feuerfesten Ziegeln

ausgefütterte, 11m,7 hohe Schachtofen A ist oben und unten aus geschlossenem Mauerwerk

hergestellt und in der oberen Hälfte durch je 5 gemauerte Bögen a, von denen die 3 unteren immer weiter hervortreten,

von den beiden nach auſsen hin bis auf je eine Oeffnung vollkommen geschlossenen

Kammern d

und d1 (Fig. 3)

getrennt. Die Luftkanäle e dienen zur Kühlung des 2m,5 dicken Mauerwerkes. Die Sohle der Kammern d1 ist durch eine

starke Eisenplatte gegen das Eindringen von Quecksilber geschützt. Die Beschickung

des Ofens besteht aus 2 bis 3 Th. Stufen (von 0,06 bis 0m,2) und 1 Th. Gries; bei viel und feuchtem Gries sinkt das Aufbringen auf

täglich 16 und selbst auf 12t herab. Der an der

Gicht mit einem Kugelabschnitt B geschlossene Schacht

wird ganz mit 75t Erz gefüllt und durch die

geneigte Oeffnung c stündlich 1t todter Erze entfernt, während bei B nachgefüllt wird, so daſs die Beschickung 3 Tage im

Ofen bleibt. Als Brennstoff verwendet man Buschwerk oder Eichenholz; Gestrüpp ist

zwar billiger, erhöht aber die Stuppmenge, gibt viel Wasserdampf und gröſsere

Quecksilber Verluste. Der Rost des Heizraumes d liegt

6m,1 unter der Gicht; geschürt wird alle halbe

Stunde. Die im Heizraum entwickelten Feuergase treten durch die Oeffnungen zwischen

den Bögen a in das Erz, gehen mit den

Destillationsproducten zwischen den entgegengesetzten Bögen in den Raum d1 und von hier durch

das Rohr k1 in die

guſseisernen Condensatoren I, Construction Knox-Osborn. Es sind dies rechtwinklige 2m,4 lange, 0m,75

breite und 1,5 bis 1m,8 hohe Kästen mit geneigtem

Boden, welche durch Röhren k mit einander verbunden

sind. Die Deckplatten sind am Rande aufgestülpt und werden durch Wasser gekühlt,

welches überläuft und die Seiten berieselt. Die verdichteten Producte sammeln sich

in dem tiefer liegenden Theile der Bodenplatte, welche, da sie am meisten

angegriffen wird, 0m,8 dick ist. Die damit

verbundenen hölzernen Condensatoren sind ähnlich eingerichtet. Die

Condensationsproducte sammeln sich in den Kesseln N,

aus denen das Quecksilber in Flaschen geschöpft, das saure Wasser aber in die

Behälter P abgelassen wird, in denen sich noch etwas

Quecksilber absetzt. Da die aus dem Ofen tretenden Dämpfe sehr heiſs sind, so

verdichtet sich das Quecksilber namentlich in den mittleren Kühlern. Aus dem letzten

Condensator werden die völlig gekühlten Gase mittels eines Roots'schen Gebläses Q, deren 4 Stück nebst Wasserpumpe S, Säge u. dgl. von der Maschine R getrieben werden, in die hölzernen Kanäle U von 0m,60 auf 0m,75 Querschnitt getrieben. Nach 89m Länge vereinigen sich je zwei derselben in einen

gröſseren Kanal von 1m,2 auf 1m,5 Querschnitt, welcher die Gase in einen 350m entfernten, viereckigen, 4m,5 hohen, hölzernen Thurm führt, dessen

Geröllfüllung mit Wasser berieselt wird. Wegen der kräftigen Wirkung des Gebläses

kann die Reinigung der Condensatoren während des Betriebes erfolgen.

Etwa die Hälfte der erhaltenen Stuppmenge ist arm und geht wieder zum Ofen; die

reiche Hälfte gibt durch mechanische Verarbeitung ¼ der ganzen Quecksilbererzeugung

ab. Die vier i. J. 1874 und 1875 erbauten Oefen kosten 500000 Fr., davon 284000 Fr.

für Guſstheile. Die beiden ersten Oefen gingen 2½ Jahre ohne Reparatur und erforderten dann 49200

Fr. Reparaturkosten, bei welcher Gelegenheit von den 36 stark angegriffenen eisernen

Condensatoren 16 gegen hölzerne ausgewechselt wurden. Erstere kosten je 2000,

letztere 200 Fr. Ein Ofen verarbeitete täglich 96t

Erze und kostete für Arbeit und Aufsicht 127,4, für 36cbm Brennholz 259,2, zusammen 386,6 Fr., oder für 1t 4,02 Fr. Gegen den Idrianer Ofen stellen sich

diese Kosten um 38 und 86 Proc. geringer.

Die in Amerika gebräuchlichen Oefen für grobkörnige Erze oder

Stufen sind den von A. Exeli in Idria i. J. 1871

angegebenen gepanzerten Schachtöfen sehr ähnlich. Der Schacht A (Fig. 4 und

5 Taf. 18) mit 12 Schaulöchern s hat 1m,87 Durchmesser; die oberen 4m sind cylindrisch, während der untere 2m,3 hohe Theil als abgestumpfter Kegel verläuft.

Unter den drei seitlich angebrachten Feuerungen f

liegen die Auszugsöffnnngen a. Der runde Theil des

Ofens ist mit einem 5mm starken Blechmantel

gepanzert, welcher das 0m,12 starke Rauhmauerwerk

aus gewöhnlichen Ziegeln, eine Zwischenfüllung und das 0m,33 starke Kernmauerwerk aus feuerfesten Steinen einschlieſst. Der eckige

Theil des Ofens ist mit guſseisernen, gut gekitteten und verschraubten Platten

gepanzert; die guſseiserne Bodenplatte fällt nach der Mitte zu. Die Gichtvorrichtung

g ist mit Wasserverschluſs versehen, 0m,6 unter der Gicht liegen die sechs gleichmäſsig

vertheilten Abzugsöffnungen, welche mittels einer den Ofen umschlieſsenden

Rohrleitung r die Gase und Dämpfe in ein groſses

Guſseisenrohr und von da zu den Condensatoren weiter leiten. In diesem Rohrsystem

verdichtet sich bereits fast die Hälfte des gesammten Quecksilbers. Der Ofenschacht

wird nicht vollständig angefüllt, sondern ein 1,2 bis 1m,5 hoher Raum leer gelassen, in welchem sich die Dämpfe ansammeln können.

Alle 2 Stunden werden in New-Almaden 720k reiche

Stufen nebst 1,5 Proc. Kokes zur Verminderung der Stuppmassen eingefüllt, so daſs

täglich 10t verarbeitet werden, mit einem Aufwände

von 2cbm,7 Holz und 2 Mann zur 12stündigen

Bedienung.

Die entgegengesetzte Bewegung des Röstgutes und der Feuergase nutzt letztere gut aus,

so daſs die abziehenden Dämpfe keine hohe Temperatur haben; die Röstung und

Destillation wird unterhalb der Feuerung beendet. Wegen der geringen

Unterhaltungskosten und leichten Bedienung würden diese Oefen eine viel gröſsere

Verbreitung finden, wenn sie auch für Feinerze verwendbar wären, da die

californischen Gruben mit Ausnahme New-Almadens fast nur Feinerze liefern.

Jeder der zwei Schachtöfen in New-Almaden ist zunächst mit zwei gemauerten, 8m,4 hohen, 5m,4

breiten und 8m,4 langen Kammern verbunden, welche

durch eine Scheidewand in je zwei Abtheilungen getheilt und deren Decke und Sohle

aus Guſseisen hergestellt sind. Die Gase gehen dann durch einen Fiedler'schen Condensator mit Wasserkühlung und durchziehen eine Reihe

Condensatoren nach Fiedler und Randol's Construction, bevor sie durch einen Schornstein entweichen.

Der in Fig. 6 bis

8 Taf. 18 dargestellte Fiedler'sche

Condensator besteht der Hauptsache nach aus einem rechteckigen Kasten A von Guſseisen mit einer dachförmigen Decke, der durch

drei Doppelwände in Abtheilungen getrennt wird. Oberhalb führt das Rohr C kaltes Wasser zu, welches aus kleinen Oeffnungen

ausströmt, die obere Decke und Seitenwände berieselt und die durch die Doppelwände

gebildeten Räume ausfüllt, wobei es von den oberen Theilen durch Röhren E in den unteren Theil gelangt; durch das Rohr F treten die zu condensirenden Dämpfe in das Innere und

bespülen die gekühlten Wände; die condensirten Producte sammeln sich auf der

geneigten Sohle und treten bei den Oeffnungen H aus.

Diese Apparate erfordern einen sehr kräftigen Zug.

Der Condensator von Randol und Fiedler ist ein groſser, aus Brettern hergestellter Kasten mit

zahlreichen, durch Glasscheiben geschlossenen Oeffnungen. Die Form dieser

Condensatoren ist eine sehr verschiedene; der in Fig. 9 bis

11 Taf. 18 dargestellte Apparat hat vier einzelne Abtheilungen mit dem

Eintritt der Gase bei A und Austritt bei B, nebst drei Reihen Fenster auf jeder Langseite; die

kurzen Seiten sowohl, als die Scheider sind in die das Gerüste bildenden Säulen

eingelassen, die Langseiten mittels Zwingen und Eisenschlieſsen befestigt. Die

neueren Condensatoren sind 6m hoch mit vier über

einander liegenden Reihen Fenster. Diese Apparate haben sich als sehr zweckmäſsig

bewährt.

Mit den zwei Schachtöfen in New-Almaden wurden in den 4 letzten Monaten d. J. 1876

verarbeitet:

Reiche Stufen

1556,8t

Arme Stufen

785,6

–––––––

zusammen

2342,4t

und 6382 Flaschen Quecksilber erzeugt, d. i. 10,42 Procent,

und hierbei verwendet man:

Arbeit, Schichten zu 13 Fr

6344 Fr.

Holz, 1cbm zu 8,60

Fr

5702

Kokes, 1t zu 67 Fr

2375

–––––––

im Ganzen

14421 Fr.,

somit für 1 Flasche Quecksilber 2,26 Fr., für 1t Erz 5,15 Fr., oder 40 Proc. weniger als beim

Idrianer Ofen in Californien.

Von sonstigen Oefen für Stufen sind erwähnenswerth der i. J. 1876 auf Great-Western

im Betriebe gestandene Schachtofen mit zwei Feuerungen. Derselbe besteht der

Hauptsache nach aus einem groſsen Schachte von rechteckigem Querschnitt, mit zwei

Heizungen in der halben Höhe, welche auf den Langseiten angebracht sind. Von der geschlossenen Gicht bis

zur Feuerung erweitert sich der Schacht; von da an geht er vertical bis zur Sohle,

wo sich vier Entleerungsöffnungen befinden. Der Zug wird durch ein Gebläse

hervorgebracht. Dieser Ofen verarbeitet täglich 35t, wenn Ziegel gegichtet werden, und betragen hierbei die Kosten 9,10 Fr.

für 1t. Stufen bringt man, da die Kosten für

Ziegelfabrikation entfallen, mit 3,9 Fr. für 1t

auf. – Schlieſslich wären noch die Oefen von Riotte und

Luckhart zu erwähnen, welche nach dem Principe der

schwedischen Eisenerzröstöfen construirt sind und mit Hilfe von Ventilatoren

arbeiten.

Von den Oefen für Griese und Schlieche sind folgende besonders hervorzuheben.

Der anscheinend dem Hasenclever'schen Blendröstofen (1872 206 *

274) nachgebildete Ofen von C. E. Livermore (Fig.

12 bis 14 Taf. 18)

ist auf Knoxville viermal, auf Great-Western einmal ausgeführt. Der Neigungswinkel

der 9 bis 10m langen Ofensohle n richtet sich nach der Natur des Erzes. Die flache

Gewölbdecke g ruht 33cm davon entfernt auf einer Reihe kleiner, der Länge des Ofens nach

herablaufender, ziegelstarker Mauern o, welche von der

Gicht bis zur Feuerbrücke parallel laufende, 16cm

breite Längskanäle e bilden, in denen das Erz herunter

rutscht und die Feuergase aufsteigen. Die beiden ersten in Knoxville gebauten Oefen

haben 9 und 11, die beiden neuen 16 und 20, der Ofen auf Great-Western hat 12

solcher Kanäle, denen gegenüber Schaulöcher K

angebracht sind. Die Kanäle haben gemeinschaftliche Feuerung A, von welcher aus die Flammen in die einzelnen Kanäle e eintreten, um sich, da die gemeinsame Gichtöffnung

G durch das eingefüllte Erz verschlossen ist, in

dem Kanal C wieder zu vereinigen und dann in die

Flugstaubkammern Q zu treten. Unten münden alle Kanäle

in den gemeinschaftlichen Querkanal L, welcher durch

N mit mit der Flugstaubkammer P verbunden ist. In jedem dieser Längskanäle e ist eine Reihe wagrechter Sperren r angebracht, welche sich beiderseits an die Quermauer

o anschlieſsen und auf etwa ein Drittel der Höhe

von dem Gewölbe abstehen. Diese quer durch die Längskanäle gehenden Sperren hindern

die zu rasche Vorwärtsbewegung des Erzes und tragen zur Mischung und gleichmäſsigen

Vertheilung desselben wesentlich mit bei. Die dünne Erzschicht rutscht in dem

Verhältniſs nach, wie von M aus die Rückstände entfernt

werden. Die Quervorsprünge s an der Decke g sollen die Flamme auf die Erzschicht niederdrücken.

Da ein feinkörniges, trockenes Material unerläſsliche Bedingung für eine gute

Röstung ist, so werden die Erze vor dem Aufgeben in den Trichter G auf der aus Eisenplatten hergestellten Decke E der Flugstaubkammern Q

getrocknet. Zu einer etwa erforderlichen Erhitzung der Ofensohle ist die

Hilfsfeuerung F angebracht, welche durch den Kanal D zu einem besonderen Schornstein führt.

Zur Bedienung des Ofens genügen zwei Mann. Die Erze bleiben nur 4 Stunden im Ofen,

genügend zur völligen Abrüstung des Zinnobers, während die beigemengten Pyrite nur

unvollkommen abrosten. Da in Folge dessen die Gase weniger Schwefligsäure enthalten,

so werden die Eisentheile auch weniger angegriffen als bei anderen Oefen. Bei etwa

erforderlichen Reparaturen kann die Decke g an jeder

beliebigen Stelle geöffnet werden, da sie nicht gewölbt, sondern nur aus zwei

Ziegelpflasterungen mit Aschenbelag hergestellt ist. Alle 2 bis 3 Monate unterbricht

man den Betrieb, reinigt die Kanäle e von der Heizung

aus mit langen Krücken; etwaige Verstopfungen an den Quersperren r kann man während des Betriebes von der Gicht aus

beseitigen.

Von den mit Reinigungsthüren O versehenen

Flugstaubkammern Q aus treten die Gase in

Condensatoren, rechtwinklige Kästen von 2m,4

Länge, 0m,8 Breite und 1m Höhe, welche durch Röhren von groſsem

Querschnitt mit einander verbunden sind, um den durch eine Esse bewirkten Zug

möglichst wenig zu hindern.

Der im Herbst 1876 in Knoxville gebaute Ofen mit 16 Kanälen kostete 50000 Fr. Bei dem

Ofen mit 11 Kanälen kosteten die täglich verarbeiteten 20t Erz an Arbeit und Aufsicht 40,3, für 5cbm,5 Holz 39,6, zusammen 79,9 Fr., oder für 1t 4 Fr. Da hier die Kosten der

Briquetteherstellung fortfallen, so stellt sich dieser Ofen etwa 58 Proc. günstiger

als der erwähnte californische Idrianer Ofen und 43 Proc. billiger als der

Knox-Ofen.

In New-Almaden sind noch zwei Oefen von Scott und Huttner (Fig. 15 und

16 Taf. 18) im Betrieb, welche, wie der Röstofen von Hasenclever und Helbig

(1876 222 * 250), in einem senkrechten Schachte A auf

im Zickzack angeordneten Thonplatten das Röstgut herabgleiten lassen. Ueber jeder

Platte sind Oeffnungen für die ein- und austretenden Flammen, welche den Ofenschacht

von den Stirnseiten her quer durchziehen. Hier befinden sich nämlich beiderseits

Essen C und F, welche

ihrer Höhe nach derart in zwei Abtheilungen geschieden sind, daſs bei der ersten

Esse, welche die Feuerung enthält, die Theilung im ersten Drittel der Höhe von unten

an gerechnet, bei der zweiten Esse aber im zweiten Höhendrittel angebracht ist. Die

Flammen durchstreichen nun von der Feuerung aus den unteren Theil des Ofenschachtes,

steigen in der gegenüber liegenden Esse auf, werden dann gezwungen, den mittleren

Theil des Ofenschachtes zu durchziehen, um wieder in die erste Esse zu treten, hier

aufzusteigen, dann quer durch den oberen Theil des Ofenschachtes zu gehen und von

der zweiten Esse mit den Quecksilberdämpfen zur Flugstaubkammer zu gehen. Die beiden

zusammengebauten Ofenschächte haben gemeinschaftliche Gicht- und Ausziehöffnung.

Zwei Oefen zu 6 und 24t gaben folgende

Betriebsresultate:

Ofen zu 6tin 10

Monaten

Ofen zu 24tin

39 Tagen

Verarbeitet: Grubenklein

1977,3

629t

Erzeugt: Flaschen Quecksilber

751

231 Stück

In Procent des Erzes

1,45

1,40 Proc.

Unkosten: Arbeit

15698

2030 Fr.

Holz

15230

3387

–––––––––––––––––––––––––––

Zusammen

30928

5417 Fr.

Für 1 Flasche Quecksilber

41,18

23,45 Fr.

„ 1t Erz

15,64

8,61 Fr.

Vergleicht man diese Kosten mit denen des Idrianer Ofens zu

New-Almaden von 100t Inhalt, so ergibt sich für

den 24t-Ofen neuen Systemes eine Ersparniſs von

6,58 Fr. oder 43,28 Proc. für 1t aufgebrachter

Zeuge.

Die auf Sulfurbank erbauten Oefen für Kleinerze sind

rechtwinklige Schächte, durch welche, wie beim Ofen von Gerstenhöfer (1869 193 * 385), starke dreieckige Thonprismen liegen. Die

bei denselben abfallende Stuppmenge ist aber sehr hoch, was nach den Erfahrungen mit

dem sehr ähnlichen Gerstenhöfer'schen Ofen (1871 199 290) begreiflich ist. Als

Condensatoren werden die von Knox und Osborn angewendet, der Zug wird durch Luftsauger

bewirkt.

Der Quecksilberbergbau Californiens wurde zuerst in New-Almaden

und zwar i. J. 1845 eröffnet, bis 1850 sehr schwach betrieben, lieferte dann aber i.

J. 1865 schon 47194 Flaschen, während in demselben Jahre Almaden in Spanien nur

32336 Flaschen gab. Die hohen Quecksilberpreise der folgenden Jahre gab zur

Eröffnung zahlreicher Quecksilberwerke Veranlassung, von denen jedoch eine ganze

Anzahl wieder verlassen ist. Von Bedeutung scheint von den neuen Werken namentlich

die erst i. J. 1874 eröffnete Sulfurbank werden zu wollen, wie nachfolgende

Uebersicht der Quecksilberproduction Californiens zeigt:

Gruben

1876

1877

New-AlmadenSulfurbankRedingtonNew-IdriaGuadalupeGreat-WesternOceanicNapa

ConsolidatedSaint-JolmCaliforniaAltoonaOaklandCloverdaleSunderlandAbbottGreat-Eastern

and JacksonBuckeyeManhattanPhoenixAndere Gruben

206318732918372727381449524165822085118420002150102815701436?4079763001246

2407911303940065606241587526282366200014901417139513001200836505466457250600

Flaschen. (1 Flasche = 34k,69.

––––––––––––––––––––––––––––––––––––––––

Zusammen

75074

Flaschen

80368

Flaschen

=

2604317k

=

2787966k.

Die Quecksilberpreise sind ungemein schwankend; so kostete in San Francisco 1k Quecksilber:

April 1873

10,46 Fr.

Juli 1876

4,57 Fr.

Ende 1873

13,72

Ende 1876

5,71

November 1874

18,86

April 1877

4,69

Ende 1874

17,72

August 1877

7,43

Ende 1875

7,14

Ende 1877

5,37

Die bei der bisherigen Quecksilberverhüttung erhaltenen Stuppmengen sind besonders

lästig, weil die Abscheidung des Quecksilbers daraus Arbeit und Verluste verursacht

und das Ausreiben derselben durch Menschenhände gesundheitsschädlich ist. Zwar hat

A. Exeli i. J. 1872 eine durch Maschinenkraft

getriebene Presse in Idria eingeführt, die Preſsrückstände enthalten aber immer noch

18 bis 25 Proc. Quecksilber und müssen daher wieder in den Ofen zurück.

Nach A. Patera hatte eine

Stuppprobe aus Idria folgende Zusammensetzung:

Stupp

Quecksilberschwarz

WasserEisenoxyd und

ThonerdeKalkMagnesiaSchwefelsäure

26,500,801,201,104,80

4,60Spur0,76–1,10

Löslich inWasser

Schwefelquecksilber

2,20

0,70

Schwefelsaures Quecksilberoxyd

13,07

15,75

Schwefligsaures Quecksilberoxydul

–

3,24

Quecksilberchlorür

1,80

2,20

Metallisches Quecksilber

6,42

56,30

Schwefelsaurer Kalk

6,30

1,04

Basisch schwefelsaures Eisenoxyd

0,40

3,24

Ruſs und harzige Producte

29,40

3,39

Erzrückstand

3,80

11,41

–––––

––––––

97,79

103,63

Auſserdem Ammoniak und Schwefligsäure (vgl. 1877 225 214).

Als Quecksilberschwarz bezeichnet Patera den

entsprechenden Absatz aus den Condensatoren des von ihm construirten Ofens.Beschrieben in der Oesterreichischen Zeitschrift für

Berg- und Hüttenwesen, 1874 Nr. 21. Diese

Zusammensetzung erklärt die Stuppbildung. Während sich Quecksilberdampf aus einer

neutralen Atmosphäre wieder zu leicht zusammenflieſsenden Tropfen verdichtet, bilden

sich durch Einwirkung der sauren, feuchten Gase des Quecksilberofens Salze, welche

die sich verdichtenden Quecksilberkügelchen umhüllen und somit ihr Zusammenflieſsen

hindern, denselben schädlichen Einfluſs werden die unvollständig verbrannten

harzigen und theerigen Producte haben. Eine weitere Verlustquelle bilden die. sauren

Wässer, welche im Liter 38 bis 465mg Quecksilber

gelöst enthalten. Diese Wasser zerstören allerdings die eisernen

Condensationsgefäſse, das Eisen fällt aber hierbei eine wesentliche Menge der

gelösten Quecksilbersalze aus.

Ein an der Auſsenseite eines cementirten Condensators in Idria ausgeblühtes Salz

bestand aus:

WasserSchwefelsäureSchwefligsäureKalkMagnesiaQuecksilberoxyd

42,826,23,40,913,92,3

In Wasserlöslich

QuecksilberEisenoxyd und

ThonerdeKalkMagnesiaSandSchwefelsäure und

Kohlensäure

1,00,44,80,81,3–

In Wasserunlöslich

–––––

97,8.

Das saure Wasser löste demnach aus dem dolomitischen Cement

Gyps und Bittersalz auf, und es ist sehr zu vermuthen, daſs in dem Gemäuer ein Theil

des im Condensationswasser aufgelösten Quecksilbersalzes als Oxyd gefällt und

zurückgelassen wurde. Das metallische Quecksilber wurde entweder von den

efflorescirenden Salzen mechanisch mitgerissen, oder es kann durch die reducirende

Einwirkung der schwefligen Säure auf das durch den Kalk des Mauerwerkes

ausgeschiedene Oxyd entstanden sein.

Fast alle Metallverluste, namentlich die Stuppbildung, lassen sich daher auf die

Bildung der genannten Salze und unvollständige Verbrennung zurückführen. Das

Uebergehen der unvollständig verbrannten Harze, welche sich in den Condensatoren als

Stuppfett ausscheiden, wird sich durch bessere Regelung der Luftzufuhr und der

Temperatur vermeiden lassen, die Salzbildung durch Trocknen der Erze und der

Brennstoffe wesentlich vermindern, durch einen passenden Kalkzuschlag aber fast ganz

vermeiden lassen.

Zur Reinigung des Quecksilbers filtrirt es Pfaundler (1879 233 * 42), Violette (1850 118 198), Millon (1845 98 45.

1846 100 244) und Weinhold (1879 234 * 211) destilliren

es. Wackenroder (1847 105 398) schüttelt es mit

Schwefligsäure haltiger Salzsäure, Millon (1847 103

398) mit schwacher Salpetersäure, Andere mit Quecksilbernitrat (1844 92 317), Brühl (1879 232 331) mit Kaliumdichromat, Ulex (1847 103 398), Wild

(1871 202 511) und L. Meyer (1879 232 * 332) ziehen mit

Recht Eisenchlorid vor.

F.

Tafeln