| Titel: | Moro's Abwiegen der Stahlblöcke während des Giessens. |

| Fundstelle: | Band 238, Jahrgang 1880, S. 285 |

| Download: | XML |

Moro's Abwiegen der Stahlblöcke während des

Gieſsens.

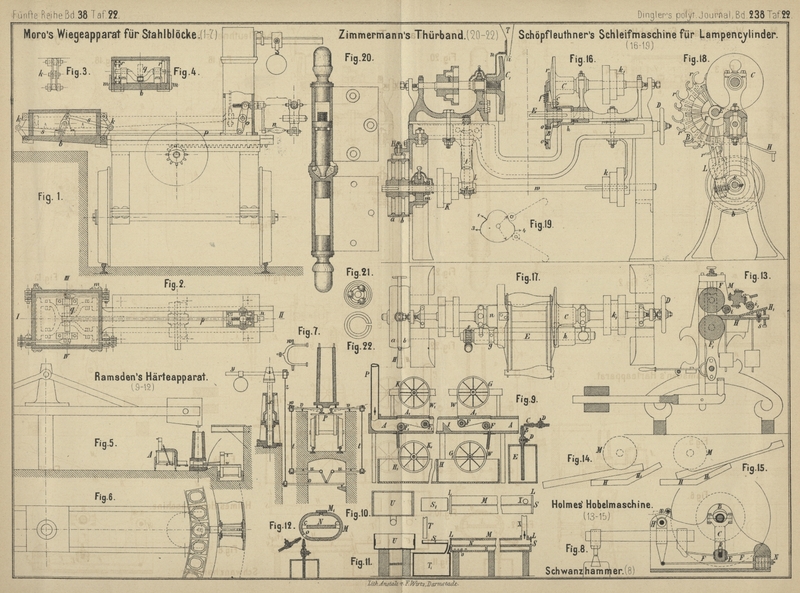

Mit Abbildungen auf Tafel 22.

Moro's Abwiegen der Stahlblöcke während des Gieſsens.

Es kommen im Hüttenbetriebe kleine Ziffern vor, die im Vergleiche

mit den groſsen Zahlen, mit welchen man es gewöhnlich zu thun hat, an und für sich

verschwinden mögen und darum häufig vernachlässigt werden, die aber doch durch ihre

regelmäſsige Wiederkehr zu ganz bedeutenden Summen anwachsen können. Einer dieser

Fälle, den wir herausgreifen und hier näher beleuchten wollen, tritt beim Gieſsen

der Fluſseisen- oder Stahlblöcke oder vielmehr beim Gieſsen derselben nach

bestimmten Gewichten ein. Bekanntlich werden die Blöcke im Walzwerke nach dem

Gewichte der daraus zu erzeugenden Waaren, den nöthigen Abschnitten und dem Abbrande

berechnet und bestellt, und es ist nun die Aufgabe des Stahlwerkes, dieselben auch

wirklich in diesen Gewichten auszuführen.

Als Mittel dafür hat man bisher einzig die Berechnung nach dem

Volumen, bezieh. der Höhe der Blöcke bei gegebenem Querschnitte, welche an der

Innenwand der Coquille durch einen Kreidestrich bezeichnet wird und wonach sich der

Arbeiter beim Gieſsen zu richten hat. Von dieser Methode, Blöcke nach Gewicht zu

gieſsen, kann schon deshalb keine Genauigkeit erwartet werden, weil dieselbe

bestimmte, gleiche Querschnitte der Blöcke und folglich der Coquillen voraussetzt

und schon eine ganz geringe, praktisch nicht mehr controlirbare Verschiedenheit der

letzteren das Gewicht der Blöcke empfindlich beeinflussen muſs.

Wenn auch die Uebernahme der Coquillen mit aller Sorgfalt

geschieht, so muſs ein gewisser Spielraum doch gestattet werden in Rücksicht darauf,

daſs es bei der Herstellung derselben unmöglich ist, genaue Querschnittsdimensionen

einzuhalten, und bei der sorgfältigsten Arbeit schon durch das verschiedene Stampfen

und nachherige Abrichten des Kernes Abweichungen von den richtigen Maſsen entstehen

müssen. Dabei setzen wir eiserne Kernkasten voraus; bei hölzernen ist eine genaue

Arbeit noch weniger möglich. Die Coquillen ändern sich aber auch noch im Gebrauche,

durch Ausbauchen z.B. oder dadurch, daſs sie ausschmelzen oder springen, in welch

letzterem Falle sie, wenn der Sprung nicht durchlaufend sein sollte, durch

Ausschmieren noch ganz gut in Verwendung erhalten werden können, wobei jedoch bei

gleicher Länge bedeutend schwerere Blöcke resultiren.

In der Kladnoer Hütte wurden die Coquillen sogar schon, um ihre

Verschiedenheiten bei ein und derselben Sorte unschädlich zu machen, numerirt, um

beim Gusse dem Fassungsraum jeder einzelnen Coquille Rechnung tragen zu können, was

jedoch bei lebhaftem Betrieb nicht praktisch durchführbar ist und wofür jetzt ein

besseres Mittel gefunden wurde, auf welches weiter unten näher hingewiesen ist.

Nach den Querschnittsdimensionen ist zunächst die Höhe in Betracht

zu ziehen, bis zu welcher gegossen werden muſs, und die, wie früher bemerkt, durch

einen Kreidestrich bezeichnet wird. Hier kommt es nächst der Geschicklichkeit und

Aufmerksamkeit des Gieſsers darauf an, wie ruhig das Metall beim Gieſsen sich hält.

Sollte es stark steigen und fallen, was wohl nicht geschehen soll, was aber doch

manchmal vorkommt, so ist das Gieſsen nach dem Kreidestriche unmöglich, da das

Metall beim Fallen eine Kruste an der Coquillenwand zurückläſst, die den

Kreidestrich verdeckt. Im Durchschnitte jedoch, wozu etwas bewegte Metallmasse

mitgerechnet werden muſs, wird man auf diese Weise die Höhe auf etwa 1cm einhalten können, was z.B. bei einem Blocke von

30cm Seite schon einem Fehler von etwa 7k gleichkäme.

Auſserdem ist das Gewicht der Blöcke auch von anderen Umständen

abhängig, ob das Metall z.B. mehr oder weniger blasig ist, oder ob es heiſser oder

kälter gegossen wird. Um den Einfluſs dieser Umstände selbst genauer kennen zu

lernen, lieſs man in eine und dieselbe Coquille einmal von einer kalten, das andere

Mal von einer heiſsen Beschickung gieſsen und fand, daſs sich bei gleicher Höhe ein

bedeutender Unterschied im Gewichte der Blöcke ergab. So wog einmal der kalt

gegossene Block 270k, dagegen der heiſse 288k, also im zweiten Falle um 18k mehr, was einem Uebergewichte von 6,6 Proc.

entspricht. Wenn nun auch in der Praxis auf alle diese Umstände Rücksicht genommen

wird, so bleibt das Gieſsen nach Gewicht nach dieser Methode doch immer ein Errathen

und hängt u.a. vom Urtheile des Arbeiters ab, der es abzuschätzen hat, welchen

Hitzegrad das Metall beim Gieſsen besitzt und ob es mehr oder weniger blasig

ist.

Diese Betrachtungen erklären es, warum man die Gewichte, wie sie

im Walzwerke berechnet werden, im Stahlwerke nicht genau einzuhalten vermag. Die

Ablieferung leichterer Blöcke ist aber absolut nicht statthaft, da dieselben die

Waare zu kurz und so zum Ausschuſs machen würden; es bleibt somit nichts übrig, als

alle Blöcke zu schwer zu gieſsen, besonders wo man es zu kostspielig findet,

dieselben bei zu sehr abweichenden Gewichten auf Lager zu legen und damit zu warten,

bis Bestellungen einlaufen, für welche sie passen.

Die Unsicherheit in der Herstellung der Gewichte scheint der

Hauptgrund zu sein, warum man im Allgemeinen einen so hohen Procentsatz für Enden,

so z.B. 12 bis 15 Proc. bei der Schienenfabrikation angenommen findet. Nehmen wir

nur 12 Proc. Enden, so entspricht dies bei einer 7m langen Schiene einem Abfall von 840mm,

während z.B. 400mm, gute Qualität natürlich

vorausgesetzt, dafür genügen müſsten, wenn man sicher wäre, es immer mit gleichen

Gewichten zu thun zu haben. Es wird demnach jede Schiene um 440mm oder um mehr als 6 Proc. zu lang gemacht. Diese

6 Procent Material haben bei der Verarbeitung dieselbe Arbeit erfahren, denselben

Aufwand an Kraft und Brennstoff erfordert als die gute Schiene, müssen jedoch

schlieſslich von derselben abgeschnitten werden und sinken so vom Werthe der Schiene

herab zu dem des Abfalles.

Nimmt man den jetzigen Preis der

Schienen an mit

22,50 M.,

den Preis der Abfälle (Enden) mit

10,00

–––––––

so ergibt sich eine Differenz von

12,50 M.,

also im angenommenen Beispiele ein Verlust von 75 Pf.

für 100k Erzeugung, d.h. für ein Stahlwerk von

50000t Erzeugung resultirt auf diese Weise ein

jährlicher Verlust von 375000 M.

Dieser Schaden, der zum groſsen Theile der Ungenauigkeit in der

Herstellung der Gewichte zugeschrieben werden muſs, soll durch obige Ziffer nur

beiläufig ausgedrückt sein und wird sich in verschiedenen Werken verschieden

stellen; immerhin aber ersieht man daraus, daſs er in der Stahlindustrie zu

ansehnlichen Summen anwachsen muſs, einen Ausfall an Kapital und Arbeit vorstellt,

der Niemandem zu Gute kommt.

Diesem gewiſs allgemein gefühlten Uebelstande suchte Ferd.

Moro, Oberingenieur in Kladno, in letzterer Zeit durch eine Einrichtung (*

D. R. P. Kl. 31 Nr. 10828 vom 3. März 1880) abzuhelfen, welche es ermöglicht, das

Gewicht der Blöcke zu erfahren, so lange es noch Zeit ist, darauf Einfluſs zu

nehmen, d.h. eine Vorrichtung zu finden, um die Blöcke während des Gieſsens

zu wiegen, so daſs die Wage angibt, wann der Guſs zu unterbrechen ist.

Dieser Apparat soll im Allgemeinen folgende Bedingungen erfüllen: 1) Er muſs

gebraucht werden können, ohne das Gieſsen zu beschränken, muſs also während

desselben unter die Coquillen eingeführt und gelüftet werden können. 2) Der Apparat

muſs sich von einer Coquille zur andern bewegen und im Falle einer Gefahr für die

Wage, wie Nichtschlieſsen des Guſsloches, Durchschmelzen der Bodenplatte u. dgl.,

auch ganz entfernt werden können. 3) Soll der Apparat einfach sein, vollkommen

geschlossen und geschützt und doch in allen seinen Theilen leicht zugänglich. 4)

Endlich soll derselbe bei hinreichender Kräftigkeit möglichst klein sein, ohne

bedeutende Aenderungen der Guſsgrube in derselben Platz finden und so angebracht

werden können, daſs das Wiegen die übrigen Arbeiten in der Guſsgrube nicht stört. –

Diesen Bedingungen glaubt Moro durch die in Fig.

1 bis 7 Taf. 22

skizzirte Einrichtung entsprochen zu haben.

Die Coquillen stehen wie gewöhnlich auf Bodenplatten und diese auf U-Eisen, die an

einer für mehrere Coquillen gemeinschaftlichen Grundplatte festgemacht sind, wodurch

unter den Coquillen genügend Raum für das Einführen der Wiegevorrichtung geschaffen

ist (vgl. Fig. 5). Die

letztere besteht aus einer Hebelwage (Fig. 1 bis

4), deren Rahmen mittels 4 Kniehebel k mit

einer Art Eintragschaufel b derart in Verbindung steht,

daſs er durch Anziehen bezieh. Aufstellen der Hebel von b abgehoben wird, wobei er in den vier Lappen m seine Führung findet. Die Bewegung geht von der Kurbel n am Wageständer aus; durch Drehen der Schraubenspindel

wird der Hebel o bewegt, dadurch die Zugstange p angezogen und die gekröpfte Kurbel q bewegt, die an der Eintragschaufel in zwei Punkten

gelagert ist und an beiden Enden die zwei Kurbeln r

aufgekeilt hat, welche endlich durch Zugstangen s die

Kniehebel k anziehen. Die ganze Vorrichtung ruht auf

einem Wagengestelle, welches auf Schienen nach Bedarf in einer Geraden (Guſskanal)

oder in einem Bogen (Guſsgrube) bewegt und vor die betreffende Coquille gestellt

werden kann.

Durch zwei Umdrehungen einer Kurbel am Zahnstangengetriebe wird die Wage unter die

Coquillenplatte geschoben, bis sich die schräge untere Fläche der Eintragschaufel

b, bezieh. die Ansätze derselben, auf die gleich

schräge Grundplatte aufsetzen. Dadurch ist nicht nur der Einschub der Wage richtig

begrenzt und ohne Reibung bewerkstelligt, sondern es ist auch das Fahrgestell

während des Wiegens auſser Spiel gebracht, da die abzuwiegende Last durch die Wage

auf die Grundplatte drückt. Das Fahrgestell kann somit leicht construirt sein, da es

nur die leere Wage zu tragen hat, und die Last kann auch nicht ein Umkippen des

Gestelles bewirken. Beim Zurückziehen der Wage hebt sich die Eintragschaufel wieder von der

schrägen Grundplatte ab.

So wie sonst der zu wiegende Körper auf die Wage gelegt wird, so muſs in diesem Falle

die Wage unter den Körper gehoben werden. Dies geschieht in der Weise, daſs die Wage

im Ganzen mit ihren Rahmen durch Drehen der Kurbel n

von der Eintragschaufel abgehoben und unter die Coquillenplatte gebracht wird, so

daſs nun letztere, nachdem sich ihr conischer Ansatz von den Unterlagen ausgehoben

hat, wirklich auf der Wage allein aufruht und nach so erfolgtem Lüften der Platform

der Wage gewogen werden kann.

Hat der Wieger das Zeichen gegeben, daſs das gewünschte Gewicht an Metall in die

Coquille gelaufen ist, so kann der Gieſser die Pfanne sogleich, ohne auf die Wage

Rücksicht nehmen zu müssen, über die nächste Coquille stellen und gieſsen; denn ehe

er den halben Block gegossen hat, wird die Wage gesenkt, zurückgezogen und unter die

nun zu füllende Coquille geschoben sein. Es wird also auf diese Weise das Gieſsen

durch das Wiegen durchaus nicht verzögert.

Die Wage ist vollständig geschlossen, so daſs ein allfälliges Herumspritzen von

flüssigem Metall derselben nicht schaden kann, für welchen Fall auch der Wieger

durch einen Blechschirm geschützt ist–, sollte jedoch eine ernstliche Gefahr für den

Apparat eintreten, so kann derselbe sofort zurückgezogen und entfernt werden.

Der beschriebene Apparat ist zwischen Coquillen und Einfassungsmauer der Dammgrube

aufzustellen, welche dafür um etwa 600mm

zurückzusetzen ist (Fig. 5 und

6). Diese Anordnung erscheint darum empfehlenswerth, weil dabei der

Wiegeapparat gewissermaſsen ganz auſserhalb der jetzigen Dammgrube zu stehen kommt

und so die Arbeiten in derselben am wenigsten stört. Wo jedoch diese Aenderung an

der Guſsgrube auf Schwierigkeiten stoſsen sollte, kann der Apparat auch innerhalb

der Coquillenreihe gestellt werden, wie in Fig. 5 bei

A angedeutet ist, wobei man nur, um denselben nicht

in einer Vertiefung laufen zu lassen, die innerhalb der Dammgrube schwer rein zu

erhalten wäre, die Zahnstange vorn entsprechend abzubiegen hat. Das Lüften der Wage

ist dann noch einfacher gemacht: Die Zugstange ist gerade unter das Wagengestell

hinein zu verlängern und durch einen Hebel anzuziehen, wobei der Drehzapfen des

Hebels wie auch die Führungen für die Zugstange leicht an den fixen Radachsen

anzubringen sind.

Für das Bessemerwerk in Kladno wurde nach Angabe des Hrn. Director J. Jacoby eine Wage eingerichtet, welche feststeht und

die Bodenplatte der Coquille von zwei Seiten angreift, bei der also gewissermaſsen

auf zwei Wagen gewogen wird, die sich schlieſslich wieder zu einer vereinigen. Die

feststehende Wage ist hier möglich, da die Guſsgrube oder richtiger der Guſskanal

derart angelegt ist, daſs die Coquillen auf Wagen gefahren werden, die Pfanne beim

Guſs daher stehen bleiben kann und die Coquillen sich eine nach der andern unter das Guſsloch

stellen.

In Fig.

7 ist P die Platform des Coquillenwagens, auf

der zwei Schienen als gewöhnliche Auflage für die Coquillenplatten fest verschraubt

sind. Dadurch ist den Wagehebeln v Raum geschaffen, die

sich, wenn nicht gewogen wird, in gesenkter Stellung befinden, also bei Vorbewegung

der Coquillenwagen die Bodenplatten über sich wegfahren lassen. Soll gewogen werden,

so stellt man den Wagenzug so ein, daſs die entsprechende Coquille über die

Wagehebel v zu stehen kommt, wobei eine genaue

Einstellung nicht nöthig ist, wenn die Schneiden w

genügend weit von einander abstehen. Nun wird durch einen Hahn Accumulatordruck

unter den Plunger x gebracht; derselbe hebt die

Hauptschneide und zieht bei arretirtem Hebel y die

Zugstange z an. Diese hebt den einarmigen Hebel o, dadurch die auf denselben aufdrückenden Hebel w, die Zugstangen t werden

angezogen und die Bodenplatte durch die Hebel v von der

Unterlage abgehoben und in die für das Wiegen erforderliche schwebende Lage

gebracht.

Hiermit dürfte der Apparat hinreichend erklärt sein und es mag auf die Hantirung des

Wiegens selbst übergegangen werden. Vor dem Gusse ist es nothwendig, das Gewicht der

leeren Coquille zu wissen. Dies kann in verschiedener Weise erreicht werden:

entweder dadurch, daſs man die Coquillen einer Sorte von vorn herein gleich und

bestimmt schwer macht, indem man bei der Uebernahme die Verschiedenheiten in den

Gewichten durch Aufziehen verschiedener und entsprechend schwerer Ringe ausgleicht,

oder man schreibt das Gewicht jeder einzelnen deutlich genug auf die Coquille selbst

und wiegt sie von Zeit zu Zeit einmal nach, um allfällige Aenderungen daran zu

bemerken.

Da das Laufgewicht der Wage auf die Marke gestellt wird, die dem fertigen Gewichte

des zu gieſsenden Blockes sammt der Coquille entspricht, so ist der Hebel vor und

während des Gieſsens in der tiefsten Stellung; gegen Ende desselben fängt er an,

langsam zu steigen, bis sich endlich die Wagezungen einstellen und so das Zeichen

geben, daſs der Block im gewünschten Gewichte fertig gegossen ist.

Man besorgte in Kladno anfangs, daſs der einfallende Strahl durch den Stoſs auf die

Platte ein heftiges Schwanken des Wagehebels verursachen und so die Genauigkeit des

Resultates schädigen könnte. Dies erwies sich als grundlos und es ging überhaupt die

Einführung dieses Verfahrens über Erwartung glatt von statten; dabei war übrigens

die gute Aufnahme nicht zu unterschätzen, welche es bei den Arbeitern fand, welche

froh waren, der Verdrieſslichkeiten beim Gieſsen nach Marke und des Nachwiegens der

heiſsen Blöcke enthoben zu sein.

Als Beweis dafür, daſs diese Art zu wiegen den Guſs im Ganzen nicht verlangsamt, sei

angeführt, daſs in Kladno aus einer Charge 20 bis 30 einfache Schienenblöcke abzugieſsen sind, also

keine Verzögerung erlaubt ist, da sonst das Guſsloch unfehlbar einfrieren müsste.

Man mag daraus ersehen, daſs diese Einführung in Werken, wo verhältniſsmäſsig groſse

Blöcke gegossen werden, ihrer geringeren Anzahl wegen um so leichter sein wird.

Im Stahlwerke Kladno wird seit Januar 1880 nur mehr während des Gieſsens gewogen und

die Blöcke können, wie sie aus der Coquille kommen, direct auf den Wagen geworfen

werden, welcher sie zum Walzwerke bringt.

Dieses patentirte Verfahren wird ganz besonders jenen Werken von Vortheil sein, die

in der Lage sind, ihre Blöcke in der ursprünglichen Hitze vom Bessemer- oder

Martinwerke weg auswalzen zu können, wo man den Vortheil eines Blocklagers, wie oben

bemerkt, nicht ausnutzen kann und wo ferner ein Nachwiegen der Blöcke in diesem

Falle nicht nur einen Verlust an Zeit und Arbeit, sondern auch einen Verlust an

Brennstoff bedeutet, oder in Fällen, wo ein Uebergewicht des Blockes nicht durch

einfaches Beschneiden der Waare beseitigt werden kann, wie dies z.B. bei Radreifen

und allen Facon-Schmiedestücken der Fall ist.

Tafeln