| Titel: | Schober's Fräsvorrichtung für Schraubengewinde. |

| Fundstelle: | Band 240, Jahrgang 1881, S. 346 |

| Download: | XML |

Schober's Fräsvorrichtung für

Schraubengewinde.

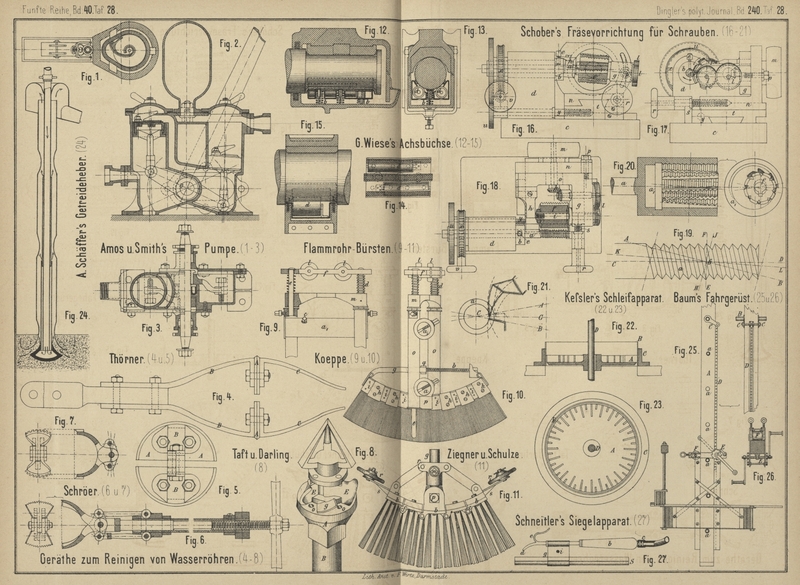

Mit Abbildungen auf Tafel 28.

Schober's Fräsvorrichtung für Schraubengewinde.

Auf der in Fig. 16 bis

21 Taf. 28 dargestellten Maschine von Otto

Schober in Berlin (* D. R. P. Kl. 49 Nr. 12265 vom 15. Februar 1880) sollen

Schraubengewinde aller Art mittels Fräsen hergestellt werden. Die aus mehreren

zusammenhängenden Gängen bestehenden Schraubengewinde, wie solche an

Befestigungsschrauben und Schraubenspindeln angewendet werden, soll die vorliegende

Maschine derart ausführen, daſs mehrere neben einander liegende Schraubengänge gleichzeitig, also von einander getrennt, angefangen

und nach einer Umdrehung des Arbeitstückes zu einem durchlaufenden Gewinde vereinigt

werden.

Der mit Gewinde zu versehende Bolzen a wird in die hohle

Welle b des auf dem Bett c

befindlichen Spindelkastens d mit Hilfe der Schraube

e eingespannt. Der Fräser f, von welchem jetzt nur gesagt sei, daſs er auf seinem Umfang beliebig

viele dem einzufräsenden Gewinde entsprechende Zähne besitzt und mit seiner Achse

rechtwinklig zur Schraubenlinie liegt, steckt auf einer im Spindelkasten g gelagerten und durch den Reitstock h unterstützten Welle L

Der Antrieb der letzteren erfolgt mittels der Kegelräder k und der Stirnräder l von der Riemenscheibe

m aus, welche auch durch ein Kurbelrad für

Fuſsbetrieb ersetzt werden kann. Der Spindelkasten g

ist drehbar auf einem am Bock n befindlichen Zapfen o und kann in jeder Lage durch die Schlitzschraube p festgezogen werden, wobei die Kegelräder k stets in Eingriff bleiben und die Bewegung von der

Riemenscheibe m auf die Welle i übertragen. Der Bock n läſst sich mittels

des Handrades r

undund und der Spindel s auf einem Prisma des Schiebers

t rechtwinklig zur Achse des Bolzens a vor- und zurückbewegen, während der Schieber t beim Drehen des Bolzens a durch die auswechselbare Räderübersetzung u

und die mit Linksgewinde versehene Spindel y längst

eines auf dem Bett angebrachten Prismas in der Richtung der Achse verschoben werden

kann.

Das Einfräsen der Gewinde geschieht nun auf folgende Weise: Der in der Richtung des

Pfeiles Fig. 17 mit

der üblichen Geschwindigkeit rotirende Fräser f wird

mittels des Handrades r und der Spindel s an den noch still stehenden Bolzen a so weit herangeführt, bis die neben einander

liegenden, parallel laufenden Zähne desselben das Gewinde auf die gewünschte Tiefe

eingefräst haben. Ist dies geschehen, so wird mit dem Handrade v und dem Schneckengetriebe x der in der Hohlwelle b liegende Bolzen a mit einer Umfangsgeschwindigkeit, welche gleich dem

Vorschub des Supportes einer Fräsmaschine ist, in der Richtung des Pfeiles Fig.

17 gedreht, so daſs der Fräser f die

betreffenden Stellen des zugeführten Bolzens a

herausfräst. Gleichzeitig hiermit wird aber dem Fräser auch durch Uebertragung der

Bewegung von der Welle b auf die Spindel y mittels der Räder u eine

seitliche Verschiebung gegeben, welche bei einer Umdrehung des Bolzens a so groſs wie die Steigung des zu erzeugenden Gewindes

ist; da nun die Entfernung der neben einander liegenden, parallel laufenden Zähne

des Fräsers f ebenfalls gleich der Steigung dieses

Gewindeganges ist, so mündet jeder derselben nach einer Umdrehung des Bolzens a in das vordere Ende des Ganges ein, welchen der

Nachbarzahn einzufräsen begonnen hat, so daſs ein zusammenhängendes Gewinde

hergestellt wird.

Beim Einfräsen rechter Gewinde, wie dies beim Bolzen a

der Fall ist, findet die seitliche Verschiebung des Fräsers f nach dem Spindelkasten g zu statt; während

derselbe beim Einfräsen linker Gewinde von g entfernt werden

muſs. Zu letzterem Zweck wäre zwischen die beiden Räder u ein Zwischenrad einzuschalten, damit sich die Spindel y in entgegengesetzter Richtung drehen und den Schieber

t vom Spindelkasten fortbewegen kann.

In den Bolzen a soll ein Gewinde

eingefräst werden, welches auf einen Gang 3mm

steigt. Da die Spindel y auf einen Gang nur 1mm,5 Steigung hat, so muſs dieselbe 2 Umdrehungen

machen, um den Fräser f bei einer Umdrehung des Bolzens

a 3mm seitlich zu

verschieben; die Uebersetzung der Räder u muſs also 2 :

1 betragen. Würde die Steigung des einzufräsenden Gewindes 4mm,5 auf einen Gang betragen, so müſste diese

Uebersetzung 3 : 1 sein u.s.w.

Beim Einfräsen zweigängiger Gewinde (Fig. 19)

ist die seitliche Verschiebung des Fräsers f so groſs,

daſs jeder Zahn den Gang des neben ihm liegenden Zahnes überspringt und in den des

zweitnächsten Zahnes einmündet. Ebenso verhält es sich mit dem Einfräsen 3- und

mehrfacher Gewinde.

Zum Einfräsen innerer Gewinde muſs der Reitstock h vom Spindelkasten g

abgenommen werden. Der Fräser f wird in die am Bolzen

o befindliche Büchse a1 (Fig. 20)

eingeführt und mittels des Handrades r und der Spindel

s so weit zurückbewegt, bis die Gewindegänge auf

die richtige Tiefe eingefräst sind. Die Drehung der Büchse a1 geschieht darauf wie die des Bolzens

a und nimmt der Fräser f, obgleich beide Umfange an der Berührungslinie in gleicher Richtung

laufen, das vor seine Zähne gelangende Material aus demselben heraus, da die

Umfangsgeschwindigkeit der Büchse a1 im Verhältniſs zu der des Fräsers f eine sehr geringe ist.

Ueber die Lage und Construction der Gewindefräser ist noch

folgendes bemerkenswerth. In die Hohlwelle b wird eine

schon mit genauem Gewinde versehene Schraube a

eingespannt, die z.B. 2 gängiges Gewinde und auf einen Gang 6mm Steigung hat (vgl. Fig. 19 und

20). Die Achse AB des zugehörigen Fräsers

f denke man sich mit der Achse CD der Schraube a und der

Achse EF des drehbaren Spindelkastens g in einer Horizontal ebene liegend und zu ersterer

auſserdem parallel laufend. Die Achse EF des

Spindelkastens g, welche normal zu den beiden anderen

Achsen läuft, durchschneidet die Fräserachse AB im

Punkt G, welcher der Mittelpunkt des Fräsers sein soll.

Um diesen Punkt G drehe man die Achse AB in der Verticalebene, bis dieselbe die

Steigungslinie HJ der eingespannten Schraube a rechtwinklig durchschneidet, wodurch erreicht wird,

daſs alle Punkte auf dem Umfang des Fräsers f in der

Richtung dieser Steigungslinie HJ rotiren. In dieser

schrägen Lage berührt der Umfang des Fräsers in seiner ganzen Länge den der Schraube

a in der Linie KL

(Fig. 19), einer Hyperbel, woraus hervorgeht, daſs das Profil des Fräsers

f genau gleich dem durch die Hyperbel KL begrenzten Querschnittsprofil der Schraube a und dem entsprechend die Form des Fräsers f ein Hyperboloid sein muſs.

Im Gegensatz zu den Fräsern für äuſseres Gewinde erhalten die

Fräser für inneres Gewinde ein nach auſsen gebogenes, ebenfalls durch eine Hyperbel

begrenztes Profil (Fig. 20).

Die Nuthen sind in die Fräser derart eingeschnitten, daſs die vorderen Schnittkanten

der Zähne in die Hyperbel KL fallen. Jeder der Zähne

ist von seiner vorderen Kante aus hinterdreht, so daſs der Fräser an dem letzteren

nachgeschliffen werden kann, ohne sein Profil zu ändern. (Vgl. die für gleiche

Zwecke in derselben Weise erdachten Vorrichtungen von Falk sowie von Brunk und Voſs 1881 239 * 344.) Fig. 21

zeigt einen solchen Zahn in der Seitenansicht bei schräg liegender Achse des

Fräsers.

Tafeln