| Titel: | Ueber Neuerungen in der Zuckerfabrikation. |

| Fundstelle: | Band 241, Jahrgang 1881, S. 113 |

| Download: | XML |

Ueber Neuerungen in der

Zuckerfabrikation.

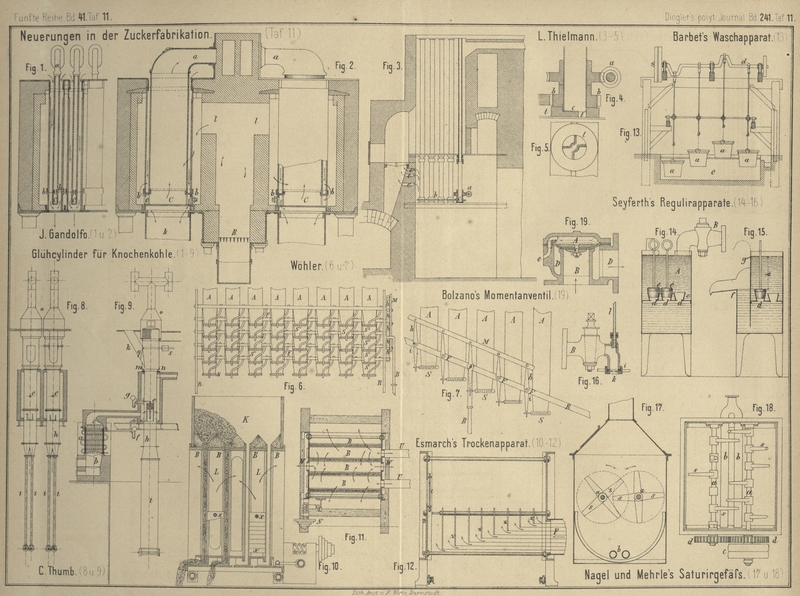

Mit Abbildungen auf Tafel 11.

(Patentklasse 89. Fortsetzung des Berichtes S. 40

dieses Bandes.)

Ueber Neuerungen in der Zuckerfabrikation.

Knochenkohle. Die Glühcylinder von J. GandolfoZeitschrift des Vereines für Rübenzuckerindustrie des

deutschen Reiches, 1880 S. 1092. 1881 S. 133. bestehen

ähnlich wie die von Hähnel (1880 235 * 128) aus einem inneren und äuſseren rechteckigen Rohr, zwischen

denen für die Kochenkohle ein Zwischenraum von 60mm bleibt (Fig. 1 und

2 Taf. 11). Die beiden Rohre sind gemeinschaftlich auf einen

kastenförmigen Sockel C aufgestellt und hier von einem

inneren und äuſseren muffenartigen Rand b umgeben. Die

Rohre stehen neben einander in zwei Reihen, zwischen denen die Feuerung R sich befindet. Die von hier kommenden Heizgase

umspülen nun, indem sie durch die Oeffnungen l geführt

werden, zunächst das äuſserste Glührohr; dann treten sie durch die an der schmalen

Seite des Sockels C gebildete Oeffnung e in das innere Viereckrohr, steigen in diesem hoch und

gehen endlich in den Schornstein. Da die Oeffnung e in

dem Sockel ganz bedeutend kleiner ist als der Spielraum um das äuſsere Rohr, so

werden um letzteres die Heizgase gewissermaſsen aufgestaut; dasselbe finden wir in

dem inneren Rohr, da die Austrittsöffnung a an

letzterem auch ganz bedeutend kleiner ist als der lichte Querschnitt des ganzen

Rohres. Die Wärme der Heizgase soll dadurch besser ausgenutzt werden und dabei die

Knochenkohle gleichmäſsig und schnell glühen. Beim Durchfallen in die Kühlrohre K muſs die Kohle zwischen dem unteren Ende der äuſseren

Röhren und den Breitseiten der Sockel durchgehen.

Nach L. H. Thielmann wird die

Drehung der Glühcylinder von dem an einem Cylinder befestigten Schneckenrade a (Fig. 3 und 4

Taf. 11) aus mittels

der an den unteren Enden der Cylinder befestigten und sämmtlich in Eingriff

stehenden Zahnräder b hervorgebracht. Diese Drehung hat

namentlich den Zweck, daſs die Glühcylinder gleichmäſsig erhitzt werden.

Gleichzeitig kann aber auch mit dieser Drehvorrichtung ein Ablassen der Knochenkohle

bewerkstelligt werden in der Weise, daſs man in den aus Eisenblech oder Stahl

hergestellten Cylinderböden c zwei gegenüber liegende

Oeffnungen läſst, und zwar je in Form eines Viertelkreisausschnittes, wie im

Grundriſs Fig. 5 zu

ersehen ist. Ungefähr in derselben Form müssen nun auch die unmittelbar darunter

befindlichen Böden oder Träger t ausgeschnitten sein,

so daſs also beim Drehen der Cylinder diese Schlitze abwechselnd sich öffnen und

schlieſsen. Damit die unteren Enden der Glühröhren gleichmäſsig gekühlt werden, sind

seitlich in den unten geschlossenen Aschenraum der Feuerung Oeffnungen e angebracht, durch welche somit gleichmäſsig Luft

angesaugt wird.

Wöhler in Hoyersdorf, Braunschweig (* D. R. P. Nr. 11

304 vom 5. März 1880) verbindet mit den Glühcylindern A

die aus Fig. 6 und

7 Taf. 11 ersichtliche Zugvorrichtung, um die Verschluſsschieber S zu bewegen. Zwei Eisenschienen R sind an beiden Enden im Mauerwerk befestigt und

dienen zur Lagerung der Achsen F, mit welchen die unter

sich durch die Führungsstangen M vereinigten Hebel h verbunden sind. Einer der Hebel h bildet in seiner Verlängerung nach unten einen

Handgriff B, durch dessen Hin- und Herstellung das

ganze System von Hebeln und Achsen mitbewegt wird. Eine Anzahl Hebnägel i auf den Achsen F sind so

vertheilt, daſs je einer derselben neben einem von oben herabragenden Glühcylinder

sitzt und mit seinem Ende in ein Loch des betreffenden Abzugschiebers faſst, wodurch

dieser bei einer Bewegung des Hebelsystemes mitgenommen wird. Somit gestattet der

Mechanismus durch einen einzigen heftigen Ruck bei B

die sämmtlichen 40 Schieber eines Glühofens zu öffnen und durch einen zweiten Ruck

sofort wieder zu schlieſsen.

C. Thumb in Sndenburg-Magdeburg (* D. R. P. Zusatz Nr.

12 500 vom 20. April 1880) verwendet einen Ueberhitzer a (Fig. 8 und

9 Taf. 11), in welchen eiserne oder kupferne Rohre in mit Rippen

versehene Eisenwandungen eingegossen sind. Von diesen Ueberhitzungsplatten liegen je

nach der Anzahl der zu bedienenden Dämpfvorrichtungen je 5 oder mehr in einer

gemeinsamen Feuerung 6. Der Dampf strömt von einer Ueberhitzungsplatte in die andere

über, nachdem derselbe vorher in den im Feuerkanal liegenden Wärmeröhren c vorgeheizt wurde. Die abgehende Feuerluft wird noch

benutzt, um die Cylinder für Knochenkohle von auſsen zu erwärmen. Der Dampf geht aus

dem Ueberhitzer in möglichst kurzem, vor Abkühlung geschütztem Rohr in den

Kohlenglühapparat e, wo er zur gleichmäſsigen

Vertheilung in einen

doppelwandigen Vertheilungscylinder mündet, welcher aus zwei senkrechten fein

geschlitzten Eisenblechen gebildet wird, die an ihren oberen Enden verbunden sind.

Im Dampfrohr ist vor dem Eintritt in das Glührohr ein Thalpotasimeter f zur Beobachtung der Temperatur des einströmenden

Dampfes und in der Mitte des Vertheilungscylinders ein gleicher Apparat g zur Beobachtung der Temperatur der Knochenkohle

angebracht. Die Kohle wird vor dem Dampf in der Nähe des Vertheilungscylinders auf

die erforderliche Temperatur erwärmt und fällt dann in den Abkühlungsraum h, welcher zur Vergröſserung der Abkühlungsfläche mit

zwei prismatischen Ansätzen i versehen ist; diese sind

am unteren Ende mit einem beweglichen Schieber ausgerüstet, mittels dessen der

Abflufs der abgekühlten Knochenkohle in bekannter Weise regulirt wird. Die

Knochenkohle fällt oben durch den seitlichen Schacht k

ein, so daſs das Gefäſs e ungefähr bis zur Linie mn gefüllt erhalten wird. Dieser Schacht k wird gegen den Einfüllcylinder gewöhnlich durch die

Klappe q abgeschlossen, welche am längeren Hebel das

Gegengewicht s trägt, so daſs, wenn nicht durch vor die

Klappe q geschüttete Kohle das Uebergewicht überwunden

wird, die Klappe geschlossen bleibt. Der aus dem Glühcylinder e aufsteigende Dampf kann deshalb nicht durch k entweichen, sondern steigt im Cylinder auf, um durch

eine am Ende desselben angebrachte cylindrische, mit Schlitzen reichlich versehene

Siebfläche nach auſsen zu treten. Die siebartige Ausströmungsfläche wird mit einem

Cylinder v umgeben, welcher in passender Weise durch

entsprechende Zugrohre w den durchströmenden Dampf in

das Freie abführt (vgl. 1880 235 * 206).

Der Apparat zum Trocknen von thierischer

Kohle von J. Esmarch besteht nach der Zeitschrift des Vereines für Rübenzuckerindustrie im

deutschen Reiche, 1880 S. 1118 aus einem eisernen kastenartigen Gehäuse,

welches von paarweise angeordneten, flachen, unter einander parallelen Kammern B (Fig. 10 bis

12 Taf. 11) mit siebartig durchlöcherten Wänden seiner ganzen Höhe und

Breite nach durchschnitten wird. Die Kammern sind mit der zu trocknenden Kohle

angefüllt, welche sich in Folge ihrer eigenen Schwere aus einem über der Darre

befindlichen Räume K allmählich durch die Kammern

bewegt. Zwischen je 2 Kammern wird mittels Gebläses in Rippenröhren erhitzte Luft

von U aus in die Darre getrieben, welche keinen anderen

Ausweg ins Freie bei W findet als durch die in den

Kammern befindliche 25mm starke Schicht Kohle, die

sie bei ihrem Durchgange erwärmt und trocknet. In jeder der durch 2 Kammern

eingeschlossenen Abtheilungen L befindet sich ein

System von kleinen senkrechten eisernen Platten oder Schaufeln x von ungleicher Länge, welche den Zweck haben, den

durch die Oeffnungen F in die Abtheilungen L eintretenden heiſsen Luftstrom von seiner anfänglichen Richtung

derartig abzulenken, daſs er gleichmäſsig auf die ganze Oberfläche der Kammern

wirkt. Ein Thermometer t zeigt die Temperatur der Luft

an. Um die Kohle am unteren Ende einer jeden Kammer auf der ganzen Breite derselben

entweder ununterbrochen, oder in regelmäſsigen Zwischenräumen austreten zu lassen,

ist für alle 4 Kammern ein gemeinschaftlicher Schieber angebracht, welcher mit Hilfe

eines durch ein Wurmgetriebe in Umdrehung versetzten Krummzapfens von der

Stufenscheibe N aus eine hin- und hergehende Bewegung

erhält. Das in Folge der Bewegung des Schiebers aus den 4 Kammern tretende

getrocknete Material fällt durch die im Schieber befindlichen langen Schlitze und

über den Rand des Schiebers in einen unter der Darre befindlichen Kasten und wird

von dort fortgeschafft.

Der Apparat zum Waschen der

Knochenkohle von E. A. Barbet in Anzin, Frankreich (* D. R. P. Nr. 10 875 vom 24. December 1879) besteht aus einer Reihe von

Behältern a (Fig. 13

Taf. 11) mit durchlöcherten Wänden, welche zur Aufnahme der zu waschenden Kohle

dienen und durch geeignete Betriebsvorrichtung d in

senkrechter Richtung auf- und abbewegt werden, so daſs sie mit ihrem Inhalt

abwechselnd in die Waschflüssigkeit e getaucht und aus

derselben herausgehoben werden.

Schnal (Zeitschrift für

Zuckerindustrie in Böhmen, 1880 Bd. 5 S. 349) hat Spodium von folgender

Zusammensetzung:

Kohlenstoff

5,43

Kohlensaurer Kalk

6,65

Phosphorsaurer Kalk

82,23

Schwefelsaurer Kalk

0,09

Wasser

1,74

In Säuren unlösliche Mineralstoffe

2,33

Verlust u. dgl.

1,53

––––––

100,00

mit Spülwasser übergössen, so daſs das Spodium nach Zugabe der

nöthigen Säuremenge mit Flüssigkeit bedeckt war, und dann 1 Stunde gekocht. Die

Resultate waren folgende:

Menge der verwendetenSalzsäure in Proc.

vomSpodium

Gelöste Bestandtheile in Procent

PhosphorsaurerKalk

SchwefelsaurerKalk

KohlensaurerKalk

AbgeschlemmteMenge

50

2,82

0,09

Gesammtmenge

1,68

30

0,33

0,07

6,4

1,25

20

0,04

0,01

5,9

1,15

10

Spuren

Spuren

2,34

1,05

5

Spuren

Spuren

1,2

0,97

Bei Anwendung von 10 bis 20proccentiger Salzsäure wird demnach

das Spodium nur sehr unbedeutend angegriffen.

Der Apparat zur Regulirung der

Ausfluſsmenge aus Kohlenfiltern, genannt „Stromregulator“, von J. Seyferth in Auerbach bei Darmstadt (* D. R. P. Nr.

11218 vom 27. Januar 1880) besteht aus einem kleinen blechernen Behälter A (Fig. 14 und

15 Taf. 11), der auf die Sammelrinne aufgestellt wird, in welche der Saft

von den Filtern läuft, und in dessen oberen Theil die Mündung des Ablaufhahnes B des Filters eintaucht. Nahezu in der Mitte der Höhe

ist der Behälter durch eine dünne Wand c mit einer

Anzahl Oeffnungen d getheilt, welche durch Stöpsel e geschlossen werden können, die in passenden Trichtern

so angebracht sind, daſs nach Beseitigung des Stöpsels die Strömung durch die dünne

Wand nicht beeinfluſst wird und somit bei gleichem Flüssigkeitsstand im

Blechbehälter gleiche Mengen Flüssigkeit jede der Oeffnungen durchlaufen. Die

Flüssigkeit tritt unter der dünnen Wand in einen beliebig hoch aufsteigenden

Ausfluſskanal, um über eine horizontale Kante f

abzulaufen. Die Ablaufhähne der Filter sind nun jederzeit so zu stellen, daſs die

Flüssigkeit im Blechbehälter bis an den Ueberlauf g

reicht, aber nicht durch denselben ausläuft. Es wird dann die Druckhöhe h, unter welcher die Flüssigkeit abläuft, gleich dem

Höhenunterschied der Kante f und g sein. Sind demnach in den verschiedenen Regulatoren

bei gleichen Flüssigkeiten und gleichen Druckhöhen h

eine gleiche Anzahl von Stöpseln e gezogen, so werden

aus den Regulatoren und folglich auch aus den Filtern gleiche Mengen von

Flüssigkeiten austreten.

Ein anderer direct am Filterauslaufhahn B angebrachter

Stromregulator ist in Fig. 16

Taf. 11 dargestellt. Die Mündung des Hahnes ist mit einer Verschraubung i versehen, mittels welcher Platten k mit einer Oeffnung von bestimmtem Querschnitt vor der

Mündung dicht befestigt werden können. Die Druckhöhe wird mittels eines mit

entsprechender Scale versehenen, etwa 200mm langen

Glasrohres l beobachtet, welches in den oberen Theil

des Hahnes mittels Verschraubung dicht aufgesetzt ist. An Stelle der angeschraubten

Platte k kann bei geringen Differenzen der Auflaufmenge

auch ein entsprechender Boden vor die Hahnöffnung aufgelöthet werden, so daſs die

Differenz verschiedener Auslaufmengen nur durch den Flüssigkeitsstand im Glasrohr

gemessen wird.

Zum Saturiren unter Druck verwenden

C. Nagel jun. in Trotha und N. Mehrle in Halle a. S. (* D. R. P. Zusatz Nr. 11308 vom 25. März 1880)

ein Gefäſs, in dessen Wänden zwei Achsen a (Fig.

17 und 18 Taf. 11)

gelagert sind, welche mit Schaufeln oder Armen s

versehen werden und so zwei durch und gegen einander arbeitende Rührwerke bilden.

Diese beiden Rührwerke werden durch die Riemenscheiben c betrieben und sind durch die Stirnräder d

mit einander verbunden. Letztere können auch in das Innere des Gefäſses verlegt

werden, um das Stopfbüchsenlager zu sparen. Zum Gebrauche wird das Gefäſs mit der zu saturirenden

Flüssigkeit so weit gefüllt, daſs die letztere eben die Achsen a überdeckt. Hierauf wird das Rührwerk in Gang gesetzt

und durch die Rohre b Saturationsgas eingepreſst. Durch

die schnelle und pich durchkreuzende Bewegung der Schaufeln werden einerseits die

aufsteigenden Blasen des Saturationsgases zerschlagen und in der zu saturirenden

Masse vertheilt, zugleich aber wird auch diese letztere fein vertheilt in dem mit

Saturationsgas erfüllten oberen Theil des Gefäſses umher geschleudert. Ebenso wird

auch stets ein Theil des hier befindlichen Gases wieder von den Schaufeln

mitgerissen und unter die in stürmischer Bewegung befindliche Masse gedrückt.

Das für die früheren österreichischen Verhältnisse erforderliche

rasche Schlieſsen der Ventile wird am besten durch das Momentanventil von Bolzano, Tedesco und Comp.

in Schlan (* D. R. P. Nr. 11362 vom 11. Februar 1880) erreicht, dessen Einrichtung

an den Dautzenberg'schen Schlauchverschluſs erinnert und darin besteht, daſs man in

der einen von zwei durch eine elastische oder bewegliche Scheidewand getrennten

Kammern A (Fig. 19

Taf. 11) durch Einleiten von Wasser, Dampf, Luft oder Gasen von höherer Spannung

durch das Rohr e einen gröſseren Druck, als er in der

anderen Kammer B vorhanden ist, erzeugt und dadurch

entweder die elastische Wand unmittelbar an die Ausfluſsöffnung zwischen D und B drückt, oder diese

durch ein mit der elastischen Wand verbundenes Ventil verschliefst. Indem so das

Schlieſsen durch einen Hahn bewirkt wird, welcher nicht unmittelbar am Ventilsitz

angebracht zu sein braucht, hatte man die Möglichkeit, die für alle Ventile der

Diffuseure und Calorisatoren nöthigen Hähne auf dem sogen. SteuertischeVgl. Zeitschrift für Zuckerindustrie in Böhmen,

1880 Bd. 4 * S. 300. zu vereinigen, wo sie entweder direct mit

der Hand, oder mit einer passenden Klaviatur bewegt werden können. Hierdurch ist ein

einziger Mann im Stande, vom Steuertische aus den ganzen Gang der Batterie zu

leiten.

Tafeln