| Titel: | Zur Herstellung von Zellstoff. |

| Fundstelle: | Band 243, Jahrgang 1882, S. 393 |

| Download: | XML |

Zur Herstellung von Zellstoff.

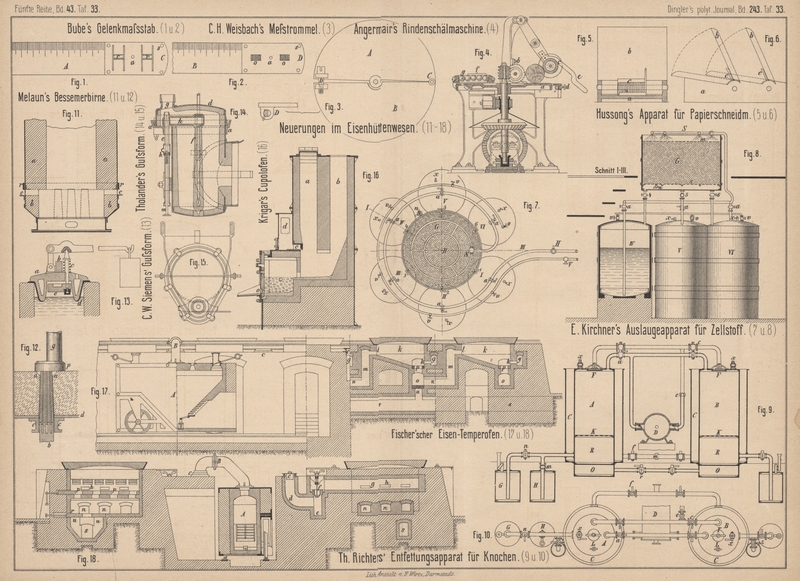

Mit Abbildungen auf Tafel 33.

Zur Herstellung von Zellstoff.

Um das nach vollendetem Kochen von Stroh, Holz, Alfa u. dgl. mit

Natronlauge in dem Stoff zurückbleibende Natron zu gewinnen, empfiehlt Ernst Kirchner in Aschaffenburg (* D. R. P. Kl. 55 Nr.

15645 vom 19. Januar 1881) die in Fig. 7 und

8 Taf. 33 dargestellte Auslaugevorrichtung.

Unter dem Stoffgefäſs G mit Siebboden s und Siebdeckel m stehen

6 oder mehr geschlossene Laugenbehälter I bis VI mit bis auf den Boden reichenden Standrohren. Der

unter dem Siebboden s gelegene Raum des Gefäſses G ist mit den Laugebehältern durch Hähne 1 bis 6 verbunden. An die

Standrohre schlieſsen Hähne a und ein Verbindungsrohr

an, welches nach der einen Seite hin in ein Warmwasserrohr mit Hahn H und nach der anderen Seite über dem Gefäſs G in eine Rohrbrause S

endigt, die um ein Kugelgelenk hochgeschlagen werden kann. Ferner gestattet der Hahn

n, aus G unterhalb des

Siebbodens s Lauge abzulassen. Das mit Hauptventil V versehene Dampfrohr kann durch Ventile v mit den Laugebehältern verbunden werden.

Beim Betriebe enthält der Behälter I die stärkste, VI die schwächste der früher gewonnenen Laugen. Man

schafft nun den Stoff heiſs vom Kocher in das Gefäſs G,

befestigt über dem Stoff das Sieb m, bringt die Brause

S in die wagrechte Lage, öffnet Hahn V, sowie v und a des Behälters I, während

alle übrigen Hähne geschlossen sind. Durch Eintreten von Dampf in I wird nun die stärkste Lauge durch das Standrohr, Hahn

a, das Verbindungs- und Steigrohr nach der Brause

S gedrückt und von dieser über den Stoff in G gleichmäſsig vertheilt; die Gröſse der Laugenbehälter

ist so berechnet, daſs, nachdem die ganze Lauge von 1

nach G übergetrieben ist, das Sieb m eben von Lauge bedeckt ist. Nun schlieſst man V, v und a, öffnet Hahn

n und läſst die concentrirte braune Lauge nach dem

Vorrathsbehälter oder Abdampfofen abflieſsen. Jetzt öffnet man Ventil V und die Hähne v und a des Behälters II, treibt

den ganzen Inhalt von II nach G über, öffnet darauf Hahn 1 des ersten

Laugebehälters, nachdem man wieder Ventil V und Hahn

v und a des Behälters

II geschlossen hatte. In I ist durch Abkühlung etwas Dampf niedergeschlagen; die dadurch

entstandene Luftleere saugt bei Oeffnung von Hahn 1

sofort die Lauge von G ab; beim Ablaufen der Lauge von

G

nach I muſs nun, sobald das Saugen aufhört, das Lufthähnchen

x geöffnet werden, bis alle Lauge von G nach 1 abgelaufen ist.

Nunmehr wird Hahn x und 1

geschlossen, Ventil V und Hahn v und a des Behälters III geöffnet, so daſs der Inhalt von III nach

G aufsteigt; man schlieſst dann die 3 Hähne wieder,

öffnet Hahn 2 und Lufthahn x, so daſs die auf III vorher gewesene Lauge von G nach II flieſst; auf dieselbe Weise kommt

Inhalt IV auf G und dann

nach III, Inhalt V auf G und dann nach IV, Inhalt

VI auf G und dann nach

V. Zum Schluſs wird Hahn H geöffnet und man läſst vom Warmwasserbehälter durch die Brause S heiſses Wasser langsam auf G spritzen, bis der Siebboden m mit Wasser

bedeckt ist; dann wird H geschlossen, Hahn 6,

schlieſslich auch Lufthahn x geöffnet, bis wieder alles

heiſse, etwas braun gewordene Wasser nach VI

abgeflossen ist. Damit ist die eine Kochung vollständig entlaugt und wird nun der

reine Stoff aus G entfernt. Bei ferneren Kochungen

verfährt man in ganz gleicher Weise.

Nach Kirchner bedingen die sonst zum Auslaugen

verwendeten Shank'schen Kästen ein längeres, meist 24 Stunden dauerndes Verbleiben

des Stoffes in denselben, so daſs die Laugen abgekühlt und der Stoff durch Staub u.

dgl. beschmutzt wird. Die kalte Lauge kommt mit dem heiſsen Stoff aus dem Kocher

zusammen, so daſs sich die Zelle bräunt, verholzt und schwer bleichbar wird. Nach

dem Kirchner'schen Verfahren kann man dagegen ohne

Anwendung von Pumpen in 2 bis 3 Stunden die ganze Arbeit des Entlaugens und zwar in

vollkommener Weise mit nur 1 Mann machen. Die ganze Operation geschieht warm, da die

gegen Abkühlung geschützten Gefäſse mit Hilfe des verwendeten Dampfes die Laugen in

hoher Temperatur erhalten. Der Stoff ist durch die bedeutend abgekürzte Zeit und

durch ein aufgelegtes Sieb einem Verschmutzen in viel geringerem Maſse ausgesetzt.

Man erhält daher einen helleren, reineren Stoff mit elastischer, leicht bleichbarer

Faser und gewinnt nahezu das ganze an der Faser hängende Natron in Form schwerer

brauner Laugen zurück, dessen Regenerirung im Ofen sich wohl lohnt.

G. Lunge bestätigt in der Papierzeitung, 1882 S. 4 den ungemein groſsen Verbrauch von Esparto in

englischen Papierfabriken, von denen es mit Ausnahme der allerfeinsten Brief- und

Banknotenpapiere sowohl für feine Papiersorten, als auch für Zeitungspapier

gebraucht wird. Im ersteren Falle wird es für sich oder in Mischung mit Lumpen, im

letzteren Falle in Mischung mit dem 4 oder 5 fachen an Strohstoff und noch

billigeren Stoffen angewendet. Seine ausgezeichnete, lange und feste Faser befähigt

es dazu, einem kurzen Stoffe bedeutend gröſsere Festigkeit zu geben. Dabei nimmt es

die beste Bleiche an und gibt ein nachhaltig weiſses Papier.

Uebrigens verhalten sich nicht alle Sorten von Esparto gleich; namentlich ist in der

Regel das spanische, welches auch dünnere Stengel hat, weniger lang und zu besseren

Papiersorten geeignet als das algierische, welches speciell den Namen „Alfa“

führt, aber im Groſshandel ebenfalls unter dem Namen „Esparto“ mit

inbegriffen ist; noch gröber ist die Faser der aus Tunis kommenden Waare, so daſs

auch der Preis des spanischen Esparto am höchsten, der des tunesischen am

niedrigsten steht.

Die Verarbeitung von Esparto ist ungleich leichter und billiger als die von Stroh;

nur muſs dasselbe vorher sorgfältig durch 2maliges Auslesen von Wurzeln und von

Unkraut gereinigt werden, was durch weibliche Arbeit im Accord gemacht wird. In den

Ballen von Esparto, wie sie aus Spanien kommen, finden sich inwendig oft ganze

Haufen von Wurzeln, Schuhe mit dicken, noch dazu stark mit Koth belegten Sohlen,

altes Eisen u. dgl. Das ausgelesene Esparto wird nun unzerschnitten in den

Kochkessel gebracht und mit Natronlauge gekocht. Dabei sind Drehkessel nicht so gut

als feststehende, weil sich der Stoff darin leicht zu Graupen ballt. Hochdruck ist

nicht erforderlich. Dabei braucht der Stoff nur ½ bis ⅔ der Menge Aetznatron, welche

für das gleiche Gewicht Stroh erforderlich ist. Die innerhalb weniger Stunden völlig

weichgekochte Masse bildet einen ausgezeichneten Halbstoff, welcher im Holländer

vermählen, gebleicht und in Ganzzeug verwandelt wird. Wenn man anderen Stoff dazu

mischen will, so muſs man beide für sich mahlen und sie erst in der Zeugbütte

mengen. Die Kochlaugen, sogar die Waschwässer, wenn man methodisch gewaschen hat,

werden verdampft, der Rückstand wird verkohlt und ein groſser Theil der Soda auf

diesem Wege wiedergewonnen.

So sehr nun auch die Einführung des Espartograses in die deutschen Papierfabriken als

vollkommen ebenbürtiges Ersatzmittel für Hadern zu begrüſsen wäre, so sind doch die

entstehenden Schwierigkeiten sehr bedeutend. Die Angabe, daſs das

Ammoniaksoda-Verfahren die Herrschaft der Engländer auf diesem Gebiete brechen und

dem deutschen Papierfabrikanten dieselben günstigen Bedingungen wie dem englischen

gewähren würde, ist nach Lunge nicht richtig, da das

zur Verarbeitung des Esparto erforderliche Aetznatron ausschlieſslich nach dem

Leblanc'schen Verfahren erhalten wird und die Herstellung aus Ammoniaksoda sich kaum

lohnen würde. Sollte jedoch das Ammoniakverfahren mittels neuer Verbesserungen über

das Leblanc-Verfahren den Sieg davon tragen, so würden gewiſs die Engländer mittels

ihrer groſsen Geldmittel und ihrer unvergleichlichen natürlichen Vortheile in Bezug

auf den Preis der Rohstoffe und die Verschiffung der Producte ebenfalls Ammoniaksoda

und zwar stets billiger als die Deutschen erzeugen.

Ohne den Schutzzoll wäre weder heute, noch dann die deutsche Soda mit der englischen

concurrenzfähig, wenn nicht der höhere Werth der Salzsäure in Deutschland das Gewicht in

die andere Wagschale wirft; jedenfalls aber muſs der deutsche Papierfabrikant diesen

Schutzzoll sowie Fracht und Spesen bezahlen und ist um so viel dem englischen

gegenüber stets im Nachtheile.

Gleichwohl dürfte der höhere Preis der Soda und des Chlorkalkes kein Hinderniſs für

die Einführung des Esparto sein, da schon jetzt die Herstellung von Strohstoff und

Holzzellstoff in Deutschland verbreitet ist, obwohl dieselben weit mehr Soda als das

Esparto beanspruchen. Bei noch weiterer Vervollkommnung der Wiedergewinnung der

Sodalaugen wird der wirkliche Verbrauch von Soda noch geringer werden. Als

ernstliches Hinderniſs einer ausgedehnten Verwendung von Esparto in Deutschland sind

dagegen die weit ungünstigeren Frachtverhältnisse für den Bezug des Esparto zu

bezeichnen, in Folge deren dasselbe in deutschen Häfen immer erheblich theurer zu

stehen kommt als in England. Immerhin dürften die den Haupthäfen nahe liegenden

Fabriken dasselbe noch mit Vortheil verarbeiten können, um die kurze Faser des

Strohes und des Holzzellstoffes zu verbessern.

In einer von Lunge vor einigen Jahren am Tyne

eingerichteten Fabrik wurden die ohnehin stark kaustischen Mutterlaugen der

Sodafabrikation zugleich mit der nöthigen Menge von regenerirter Soda völlig

kaustisch gemacht und nach der daneben liegenden Halbzeugfabrik gepumpt. Die

Waschwässer vom Kalke wurden zur Verdünnung der Lauge auf den richtigen Grad

gebracht. Man ersparte also die Kohlen für das Eindampfen, Arbeitslohn, Verschleiſs

der Apparate und sämmtliche Verpackung, während als Fracht nur die geringen Kosten

des Pumpens anzusehen waren. Ferner wurde durch Einleiten von Chlor in Kalkmilch

flüssiger Chlorkalk hergestellt und dieser ebenfalls durch Röhren in die

Halbzeugfabrik hinübergeleitet. Unter so günstigen Verhältnissen werden allerdings

nur wenige Fabriken arbeiten können. Im Durchschnitt erforderten 100 Th. sortirtes

Esparto 12,5 Th. 80procentiges Aetznatron, ohne Rücksicht auf die Wiedergewinnung

des Natrons, und 10 bis 12 Th. 35procentigen Chlorkalk. Als Ausbringen an reinem

Ganzzeug geben 100 Th. spanisches ausgelesenes Esparto 42 bis 50, algierisches nur

40 bis 50 Th.

Tafeln