| Titel: | Ueber Neuerungen in der Drahtfabrikation. |

| Autor: | St. |

| Fundstelle: | Band 244, Jahrgang 1882, S. 27 |

| Download: | XML |

Ueber Neuerungen in der

Drahtfabrikation.

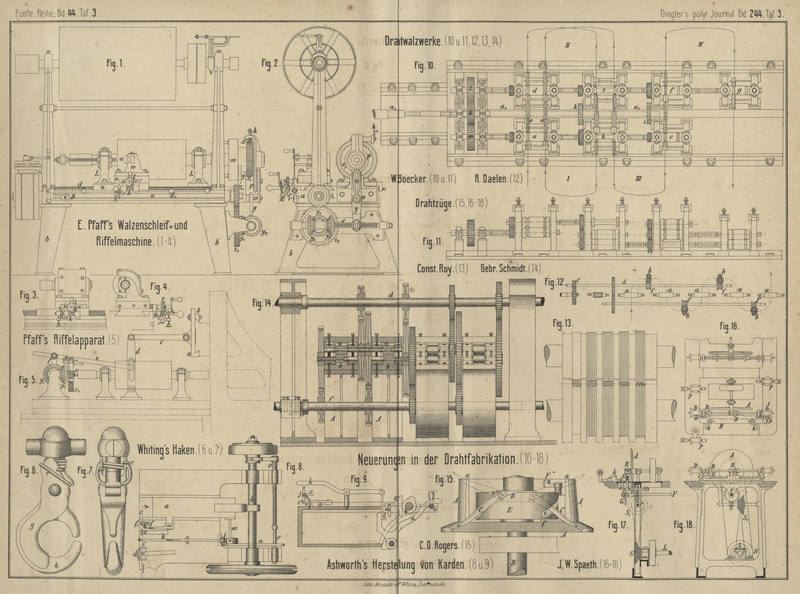

Patentklasse 7. Mit Abbildungen auf Tafel 3.

Ueber Neuerungen in der Drahtfabrikation.

Die Neuerungen bei den Drahtwalzwerken erstrecken sich

hauptsächlich auf die allgemeine Anordnung der Walzen, so daſs der Draht behufs

Vermeidung der allzu raschen Abkühlung auf dem kürzesten Wege die Walzen durchläuft

und eine möglichst geringe Zahl von Arbeitern zur Bedienung der Walzen nothwendig

ist. Wilh.

Boecker in Schalke, Westfalen (*

D. R. P. Nr. 10545 vom 15. Februar 1880) sucht dies

bei seinem Drahtwalzwerk dadurch zu erreichen, daſs er 2 Walzenstraſsen mit

horizontalen Walzen hinter einander und die Betriebswelle zwischen beide Straſsen

legt. In Fig. 10

Taf. 3, welche Skizze dem später noch zu besprechenden Zusatzpatente entnommen ist,

treibt die (theilweise punktirte) Hauptwelle a1 mittels des Zahnrades k die Räder l und m;

l überträgt seine Bewegung auf die Walzenpaare d und e, während m in directer Verbindung mit a steht. Das

ferner auf a1 sitzende

Rad h treibt die Walzenpaare b und c, das Rad i die Walzen f und g. Die verschiedenen mit der Kleinheit der Kaliber zunehmenden

Geschwindigkeiten der Walzen werden durch die in Fig. 11

gezeigten Räderübersetzungen bewirkt. Es wird dadurch eine gleichmäſsige

Beanspruchung der Betriebswelle in ihrer ganzen Länge erreicht. Den vom Draht zu

durchlaufenden Weg zeigen die Pfeile an. Die Einführung von der einen Walzenstraſse in

die andere geschieht selbstthätig mittels trichterförmiger, aus mehreren Theilen

zusammengesetzter, nicht verdrehter Führungen o, welche

zwischen den einander gegenüber stehenden Kalibern angebracht sind. Die vier

Arbeiter, welche das Walzwerk bedienen, stehen an den Stellen I bis IV. Da Draht von

quadratischem Querschnitt leichter zu führen ist, auch leichter von den Walzen

gefaſst wird als solcher von ovalem Querschnitt, so haben die Walzen a, e, c und g Quadrat-,

die Walzen d, b und f

Ovalkaliber. Dadurch hat der zwischen den Walzenstraſsen laufende Theil des Drahtes

immer einen quadratischen Querschnitt. Auſserhalb der Straſsen, wo die Schlingen auf

dem Boden laufen, ist der Querschnitt oval, was ohne Bedeutung ist, da hier die

Einführung zwischen die Walzen durch den Arbeiter erfolgt. Das Walzwerk besitzt

demnach nur 6 Einstiche und bedarf zur Bedienung nur 4 Arbeiter.

In dem Zusatzpatente (* D. R. P. Nr. 13595 vom 25. September 1880) geschieht die

Uebertragung der Rotation der Betriebswelle auf die Walzen in den erforderlichen

Verhältnissen auf zweierlei Weise: „Entweder haben die vor den einzelnen

Walzenständerpaaren aufgekeilten Räder die entsprechenden verschiedenen

Dimensionen, durch welche die Geschwindigkeit der Walzen bedingt wird, oder die

verschiedenen Umfangsgeschwindigkeiten der Walzen werden dadurch erreicht, daſs

den letzteren verschiedene Durchmesser gegeben werden, im Uebrigen aber die

Umdrehungszahl derselben die gleiche bleibt. Je kleiner also im letzteren Falle

das Kaliber wird, um so gröſser wird der Walzendurchmesser. In beiden Fällen

erfolgt die Durchleitung der Betriebskraft bis zum letzten Ständer durch die

Walzen hindurch, so daſs der in Fig. 10

punktirte Theil der Welle a1 fortfallen kann.

R.

Daelen in Düsseldorf (* D. R. P. Nr. 11838 vom 28. März 1880) läſst den Draht in

den Schleifen zwischen den horizontalen Walzen a (Fig.

12 Taf. 3) noch verticale Walzen b

durchlaufen. Letztere werden mittels des Vorgeleges c

und der Welle d durch Schneckenräder f getrieben. Die den Draht von den horizontalen zu den

verticalen Walzen und umgekehrt leitenden Führungen sind zweitheilig, so daſs der

obere Theil aufklappen und der Draht aus der Führung heraustreten kann, wenn

ungleiche Streckungen des Drahtes vorkommen. Die Führungen sind nicht verdreht, da

die Achsen der einzelnen Walzenpaare senkrecht zu einander liegen. Die Kaliber sind

bis auf das letzte, welches kreisrund ist, spitzbogenförmig. Die Anordnung des

Walzwerkes wäre, trotzdem es einen verhältniſsmäſsig groſsen Raum einnimmt, eine

praktische, besonders da es nur 2 Arbeiter zur Bedienung bedarf, wenn der

Schneckenantrieb der verticalen Walzen vermieden worden wäre.

Während bei vorstehender Anlage streng genommen schon drei

Walzenstraſsen hinter einander angeordnet sind, geht Emanuel

Minary in Paris (* D. R. P. Nr. 15070 vom 19. December 1880) bei seinem Drahtwalzwerk noch weiter

und legt alle Walzenpaare in ein einziges Gestell hinter statt neben einander, so

daſs der Draht das Walzwerk nur in einer Richtung durchläuft. Die Kaliber sind alle

oval. Die Anordnung läſst 4 Abänderungen zu: 1) Sämmtliche Walzen liegen horizontal

oder vertical; in diesem Falle besitzen die aus Hartguſs bestehenden Drahtführungen

eine schraubenförmig verdrehte Rinne, so daſs der Draht dem nächsten Kaliber um 90°

verdreht zugeführt wird. 2) Die Walzen liegen abwechselnd horizontal und vertical

und sind demnach die Führungen mit cylindrischen Rinnen versehen. In beiden Fällen

können die Kaliber zwischen den Walzenlagern, oder an

den frei tragenden Enden der Walzen angebracht werden. Als vortheilhaftesten

Gröſsencoefficienten für die Kaliber hält Minary die

Zahl 0,725, welche für Stahl bis 0,8 oder 0,85 steigen muſs. Das constante

Achsenverhältniſs a : b

der Ellipsen des Ovalkalibers beträgt 2 bis 1,5. Ein solches aus 7 Walzenpaaren

bestehendes Walzwerk hat eine Tiefe von nur 2m,45

und macht bei demselben das erste Walzenpaar 70, das letzte 600 Umdrehungen.

Das Verfahren von Constant E. Roy in

St. Dizier, Frankreich (* D. R. P.

Nr. 13037 vom 9. Juli 1880) zur Herstellung von Draht schlieſst sich eng

an die bereits erloschenen Patente Nr. 8112 und 8113 an (vgl. 1880 237 77). Auch hier wird zuerst ein im Querschnitt

quadratischer Stab (Fig. 13

Taf. 3) flach ausgewalzt und dann die Theilung in Drähte in der Weise vorbereitet,

daſs dieser Flachstab cannelirte Kaliber durchläuft, deren Vorsprünge immer höher

werden und zuletzt ein vollständiges Durchschneiden des Stabes bewirken. Aus dem

letzten Kaliber gehen die Drähte mit rundem Querschnitt hervor. Jedes Walzenpaar hat

nur ein Kaliber. Zwischen dem zweiten und dritten, bezieh. dritten und vierten

Walzenpaar liegt vor bezieh. hinter der Walzenstraſse je ein niedriger Glühofen,

welcher an der den Walzen zugekehrten Kopfseite mit einer Schiebethüre von der

Breite des Herdes versehen ist. Nach Austritt des Drahtes aus dem zweiten bezieh.

dritten Walzenpaar wird der Draht in einem einfachen Bogen durch den betreffenden

Glühofen geleitet und dann erst in das dritte bezieh. vierte Walzenpaar eingesteckt.

Es ist diese Einschaltung von Glühöfen zwischen die Kaliber eine bemerkenswerthe

Einrichtung. Das Aufrollen der Drähte wird mittels zweier eigenthümlich construirter

Handhaspeln bewirkt, welche erst dann in Thätigkeit treten, wenn die Drähte von

ihnen erfaſst worden sind. Zwischen den Haspeln und den Fertigwalzen mit dem

Endkaliber liegt eine Compensationsvorrichtung zum Ausgleichen der verschiedenen

Streckungen der einzelnen Drähte. Sie besteht aus einem doppelarmigen Hebel, dessen

freies Ende gegen die Drähte drückt, während das entgegengesetzte Ende mit einem

Gegengewicht belastet ist.

Das Patent * Nr. 15037 vom 10. Juli 1880 von Gebrüder Schmidt in Schwelm i. W. bezieht sich auf eine

Walzenstraſse zum Auswalzen des Drahtes auf kaltem Wege und bildet damit den

Uebergang zum Drahtziehen. Die Stahlwalzen a und b (Fig. 14

Taf. 3) liegen in kleinen Böcken A und werden von den

beiden Wellen d, f durch Zahnräder in der Weise

betrieben, daſs die neben einander liegenden Ober- und Unterwalzen abwechselnd bald

mit der oberen, bald mit der unteren Welle in Verbindung stehen. Dieser

eigenthümliche Walzenantrieb gestattet die Anwendung sehr kleiner Walzen, was bis

jetzt unthunlich war, da Ober- und Unterwalze sich gewöhnlich gegenseitig trieben.

Die Kaliber sind regelmäſsige Sechsecke. Ihre Construction ist einfach, indem jedes

folgende Kaliber ein Sechseck ist, welches in den eingeschriebenen Kreis des

vorhergehenden Kalibers eingetragen wird. Es soll hierdurch eine Structurveränderung

des Drahtes beim Kaltwalzen fast vollständig vermieden werden.

Bei den Drahtziehvorrichtungen begegnen wir nicht so durchgreifenden Neuerungen wie

gerade beim Drahtwalzen. Die auf erstere ertheilten Patente erstrecken sich meist

auf allgemeine Anordnungen an den Ziehbänken, welche, wenn auch nicht unpraktisch,

so doch leicht durch andere ebenso gute oder schlechte Vorrichtungen ersetzt werden

können.

So lieſs sich C. D. Rogers in Providence, Nordamerika (* D. R. P. Nr. 11103 vom 11. April

1880) eine Einrichtung an Drahtziehtrommeln patentiren, welche eine

leichte und regelmäſsige Abnahme der aufgewickelten Drahtrolle bezweckt. Nach

derselben ist die auf die Welle B (Fig. 15

Taf. 3) aufgekeilte Trommel A mit 3 verticalen

Schlitzen a versehen, in den sich 3 einarmige Hebel C bewegen, welche in dem an der Welle B befestigten Bund D ihre

Drehpunkte haben. Um B dreht sich ein loser Cylinder

E, welcher die Hebel G

mit schraubenförmig nach oben ansteigenden Schlitzen e

umschlieſst. Dreht man nun, nachdem die Trommel in Stillstand versetzt und das Ende

der aufgewickelten Drahtrolle befestigt worden, die an A angebrachte Kurbel F, welche durch ein

Gelenk bei f mit dem Cylinder E verbunden ist, aus der Bildfläche heraus, so wird E nach links herumgedreht, so daſs die Arme C die schrägen Schlitze e

hinaufsteigen und die auf den Enden von G ruhende

Drahtrolle von der Trommel gehoben wird. Die Einrichtung ist nicht unpraktisch

angeordnet; sie bedarf jedoch, wie es scheint, zu ihrer Bewegung eine bedeutende

Kraftentwicklung.

Die Ziebank von Joh. Wilh. Späth in

Dutzendteich bei Nürnberg (* D. R. P.

Nr. 14 732 vom 17. November 1880) ist blos für die dünnsten Drähte

bestimmt, bei welchen das Ziehen eine nur geringe Kraft bedarf. Die im Bankgestell

gelagerte Welle L (Fig. 17 und

18 Taf. 3) überträgt ihre Drehung durch Riemenbetrieb auf die Scheibe A, gegen welche mittels des Gegengewichtes n die in einem um die Welle E drehbaren

Support gelagerte und aus Kautschuk bestehende Reibungsscheibe B angedrückt wird. Mittels der Kurbel k kann B der Scheibe A genähert oder von ihr entfernt werden. Auf der Achse

von B sitzen die Ziehrollen D, während vor diesen die um ihre Achsen drehbaren Zieheisen J und die Drahtrollen P

angeordnet sind. Die Zieheisen stehen auf der Schiene H, der mittels der Schnurscheiben S, S1, dem Schneckengetriebe r und der auf der Welle F befestigten

unrunden Scheibe Q eine hin- und hergehende Bewegung

ertheilt wird. Da die Reibungsrollen B auf ihren Wellen

verschoben, also dem Mittelpunkte der Scheibe A

genähert werden können, so ist man im Stande, den Ziehrollen jede beliebige

Umdrehungsgeschwindigkeit zu ertheilen. Das Ziehen wird nun in der Weise bewirkt,

daſs der zu ziehende Draht von der Rolle P ab, durch

das Zieheisen J hindurch auf die Rolle D aufgewunden wird. Da das Zieheisen sich mit der

Platte H parallel hin und her verschiebt und dabei eine

Drehung um seine verticale Achse machen kann, so wird der Draht gleichmäſsig auf die

ganze Länge von D vertheilt.

Um noch gröſsere Aenderungen in der Ziehgeschwindigkeit vornehmen zu können, ordnet

man statt des Riementriebes mit Stufenscheiben auf der Welle L einen leicht stellbaren Reibungsantrieb an.

Um die Ziehlöcher der Zieheisen, welche ausgeleiert sind, leicht wieder auf den

richtigen Durchmesser zu bringen, verlegt C. D. Rogers in

Providence (* D. R. P. Nr. 11130 vom

11. April 1880) die Ziehlöcher in besondere kugel-, halbkugelförmige oder

abgestumpft conisch gestaltete, stählerne Körper, welche einfach in das Zieheisen

eingesetzt werden. Bedürfen die Löcher einer Verengung, so werden die Ziehköpfe

zwischen besonderen Matrizen kalt einem hohen Drucke ausgesetzt; dabei ist die

Richtung des Druckes entweder senkrecht oder parallel der Achse der Ziehöffnung.

Nach mehrmaligem Pressen und Verdrehen der Ziehköpfe wird wie gewöhnlich durch

Eintreiben eines Domes der richtige Durchmesser der Ziehöffnung genau bestimmt.

Bekanntlich müssen stärkere Drahtsorten nach jedem, schwächere nach jedem 2. oder 3.

Zug ausgeglüht werden. Die Reinigung des Drahtes von der während des Glühens

gebildeten Oxydschicht durch verdünnte Schwefelsäure ist eine der lästigsten

Arbeiten der Drahtziehwerke. Um diese zu umgehen, sind schon viele Versuche gemacht

worden; aber alle, auch diejenigen, welche eine lediglich mechanische Entfernung des

Glühspanes bezwecken, haben keinen durchschlagenden Erfolg aufzuweisen gehabt. Im

Principe am rationellsten sind diejenigen Wege, welche eine Oxydation des Drahtes

beim Glühen überhaupt zu vermeiden suchen. So erzeugt F.

Schmidt in Haspe (vgl. 1879 234 76) im Glühtopf

Kohlensäure.

Nach Wilhelm Schulte in

Bochum (* D. R. P. Nr. 16092 vom 8.

Juni 1881) wird das Glühen der Drahtrollen im Glühtopf in einer

Stickstoffatmosphäre vorgenommen. Letztere wird auf folgende Weise erzeugt: Aus

einem Gasometer wird mittels eines Gebläses atmosphärische Luft durch eine stark

glühende Retorte getrieben, welche in ihrer ersten Hälfte Koke, in der anderen ein

Metalloxyd enthält. Durch Berührung der Luft mit der glühenden Koke wird der

Sauerstoff der Luft in Kohlensäure übergeführt, während das nebenbei gebildete

Kohlenoxyd durch den Sauerstoff des Metalloxydes ebenfalls zu Kohlensäure oxydirt

wird. Das Kohlensäure- und Stickstoffgemenge wird durch mehrere mit Natronlauge oder

Kalkwasser gespeiste Waschapparate geführt, die Kohlensäure dadurch absorbirt und

der Stickstoff in einem Gasometer gesammelt. Von hier aus gelangt der Stickstoff,

nachdem er einen mit Kalkstücken gefüllten Trockenapparat durchstrichen hat, in den

Glühtopf; letzterer besitzt zum dichten Abschluſs nach auſsen einen Deckel, dessen

nach unten vorspringender Rand in eine Rinne taucht, welche vor dem Glühen mit

salpetrigsaurem Kali oder Chlorkalium gefüllt ist; diese Salze schmelzen beim Glühen

und verhindern den Zutritt der äuſseren Luft in den Glühtopf. Durch den Deckel des

letzteren ragen 2 Röhren, von denen eine bis auf den Boden reicht. Beide werden

durch Gummischläuche mit der Stickstoffleitung in Verbindung gebracht, welche

letztere vermöge des Gebläses wieder in den ersten Gasometer zurückgeführt werden

kann. Ist der Glühtopf mit Drahtrollen beschickt, luftdicht verschlossen und in die

Stickstoffleitung eingeschaltet, so öffnet man die betreffenden Hähne und läſst eine

dem 2 bis 3fachen Volumen des Topfes entsprechende Stickstoffmenge den Topf

durchstreichen. Sodann werden die Hähne geschlossen und das Glühen wie gewöhnlich

fortgesetzt. Während des Erkaltens wird ebenfalls wieder Stickstoff eingeleitet.

Blank in den Topf gebrachte Drähte sollen bei diesem Verfahren nach dem Glühen keine

Veränderung der Oberflächen gezeigt haben. Auffallend ist es, daſs an der Koke- und

Erzretorte keine Nachfüllvorrichtung angebracht ist. Um Kohlensäure hier zu

erzeugen, muſs eine lebhafte Verbrennung stattfinden und wäre hierdurch ein

ununterbrochener Ersatz der verbrannten Koke für gröſseren Betrieb nothwendig. Die

Ausführung des Verfahrens hängt von der Billigkeit der dazu nöthigen Anlagen ab.

Statt der Kalisalze zum dichten Abschluſs des Glühtopfes nach auſsen lieſsen sich

wohl billigere Materialien anwenden.

St.

Tafeln