| Titel: | Ueber Herstellung von Kerzen. |

| Fundstelle: | Band 244, Jahrgang 1882, S. 142 |

| Download: | XML |

Ueber Herstellung von Kerzen.

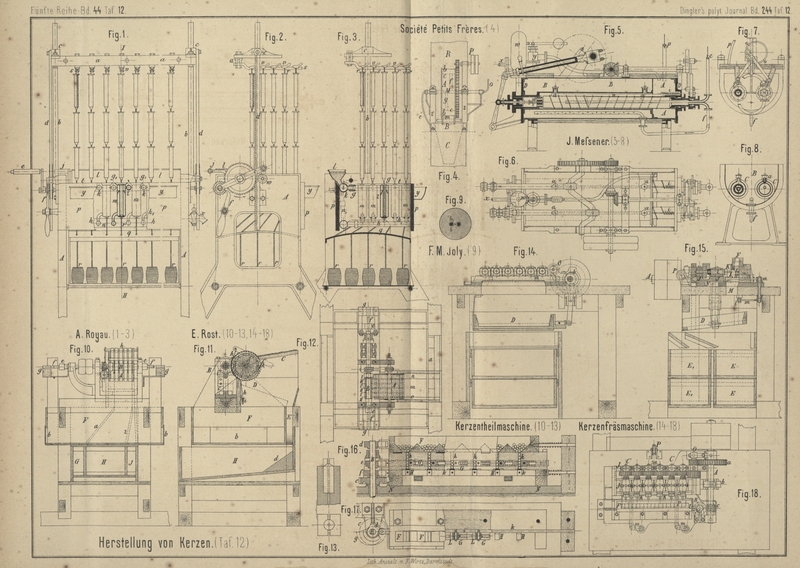

Patentklasse 23. Mit Abbildungen auf Tafel 12.

Ueber Herstellung von Kerzen.

Zur Herstellung von hartem und

geruchlosem Paraffin aus Paraffinmasse, Paraffinschuppen oder aus weichem

Paraffin werden diese Stoffe nach H. Ujhely in Wien

(Oesterreichisches Patent vom 9. Juli 1880) in Methyl-, Aethyl-, Propyl-, Buthyl-

und Amylalkohol, in den diesen entsprechenden Aldehyden und Ketonen, in Phenol oder

aber in Gemischen derselben mit leichten Kohlenwasserstoffen heiſs gelöst. Das aus

dieser Lösung herauskrystallisirte Paraffin wird durch Erwärmen von den letzten

Resten des Lösungsmittels befreit, dann mit Thierkohle oder den Rückständen der

Blutlaugensalz-Fabrikation entfärbt.

Die Société Petits Frères zu St.

Denis (Oesterreichisches Patent vom 17. December 1879) construirte einen Apparat zum raschen Erstarrenmachen von flüssigen

Fetten. Beim Pressen der festen Fettsäuren reiſst das abflieſsende Oleïn je

nach der Temperatur gröſsere oder geringere Mengen von Margarin und anderen festen

Stoffen mit sich. Um diese wieder zu gewinnen, dient eine ringförmige hohle Trommel

A (Fig. 4 Taf.

12), deren Seitenwände aus Kupfer durch zwei Blechreifen b und c so zusammengehalten werden, daſs

zwischen beiden Reifen ein ringförmiger Raum bleibt, welcher von kaltem Wasser

durchflössen wird. Diese Trommel wird mittels Scheiben P und Zahnräder langsam gedreht. Das Kühlwasser tritt bei o in die hohle Welle M,

flieſst durch Rohr f in den ringförmigen Raum, durch

g wieder zur Welle M

zurück und durch e zwischen die doppelten Wände des

Gefäſses B. Das aus den kalten Pressen kommende, im

Behälter R befindliche Fett flieſst auf eine durch

Gestell z getragene schräge Rinne, welche mittels eines

Kautschukbandes an die Trommel anschlieſst; etwa daneben flieſsende Tropfen fallen

in das Gefäſs C. Das so auf die äuſsere Trommelfläche

flieſsende Fett erstarrt sofort und wird durch ein federndes Schabmesser m abgekratzt, so daſs es in das Kühlgefäſs B fällt.

Der Kühlapparat für die zur Fabrikation

von Stearin angewendeten Fette von J. Meſsener in

Metz (* D. R. P. Nr. 16 029 vom 12.

April 1881) besteht aus einem halbrunden, 1m,5 langen Behälter von verzinktem Eisenblech, welcher an beiden Enden

durch zwei guſseiserne Deckel D (Fig. 5 bis

8 Taf. 12) geschlossen ist, an welchen die Pumpen sowie der

Bewegungsmechanismus der Zuführungsschnecken angebracht sind. Der kleine Raum A des Behälters dient zur Aufnahme der zu kühlenden,

durch Rohr p zuflieſsenden Fettmassen, während sich in

dem gröſseren Raum B zwei geschlossene Cylinder C befinden, welche stets von Eis oder kaltem Wasser

umgeben sind. In jedem dieser beiden fest in dem Apparat lagernden Cylinder dreht

sich ein hohler Blechcylinder von 20mm kleinerem

Durchmesser wie der Umhüllungscylinder mit am Umfang angebrachten schneckenförmigen

Gängen. Durch diese Schraubengänge werden die im Raum A

befindlichen Fettmassen durch den Kühlraum B nach den

Pumpen übergeführt. Zur schnelleren Abkühlung der Fette wird dem Inneren jeder

Schnecke durch das Rohr e von auſsen kaltes Wasser

zugeleitet, welches durch kleine Locher am Umfang des am Ende geschlossenen Rohres

in die rotirenden Cylinder tritt, und durch ein zweites Rohr f aus den beiden Schneckencylindern in den Raum B zur weiteren Abkühlung der beiden festen Umhüllungscylinder

geschafft.

Um ferner die abgekühlten Fettmassen von den Schnecken abzustreifen und den Pumpen

zuzuführen, ist auf jeder der beiden Schnecken je ein hochkantig stehender,

stählerner Abstreifer n angebracht, welcher mit den

Schraubengängen der Schnecke entsprechenden Einschnitten versehen ist. Es werden

diese Abstreifer bei jeder Umdrehung der Schnecke um einen Zahn vorgeschoben und

gleichzeitig nach jeder Umdrehung durch zwei am Umfang der Schnecke befindliche

Knaggen um die Höhe des Schraubenganges gehoben und durch die Wirkung der am Ende

des Abstreifers angebrachten Feder i in die frühere

Lage wieder zurückgebracht. Durch je zwei kleine Spiralfedern a werden die Abstreifer fest auf den Umfang der

Schnecke gedrückt und auch gleichzeitig beim Zurückschnellen der Abstreifer das

richtige Wiedereingreifen derselben in die Schneckengänge gesichert. Die abgekühlten

Massen werden durch die beiden nicht saugenden Pumpenkolben o erfaſst und durch das Rohr x zu den

gewöhnlichen Filtrirapparaten, wie sie bei der weiteren Fabrikation von Stearin

angewendet werden, übergeführt. Sind die Filtrirapparate gefüllt, so wird der

Zuführungshahn zum Filter geschlossen und die Fettmassen durch das am Windkessel w befindliche Ventil y

abermals dem Raum A des Kühlapparates zugeführt, um bis

zur etwaigen Einschaltung eines zweiten Filters nochmals gekühlt zu werden.

Die Drehgeschwindigkeit der Schnecken muſs je nach der Temperatur des zugeführten

Fettes und der zu erzielenden Abkühlung desselben geregelt werden und kann auch nach

Belieben die eine oder andere Schnecke und Pumpe je nach Bedarf unabhängig vom

Filtrirapparat in Ruhestand versetzt werden.

Die Maschine zur Herstellung von

Kerzen von A. Royau in Mans, Sarthe, Frankreich (* D. R. P. Nr. 14 452 vom 2.

November 1880) hat ein Gestell aus zwei guſseisernen, oben durch den

Gieſstisch verbundenen Seitentheilen A (Fig. 1 bis

3 Taf. 12). Die oben an den Wänden angebrachten Säulen b führen eine Art von beweglichen Rahmen, welcher aus

zwei auf den Säulen gleitenden Platten c und einem aus

zwei Theilen bestehenden, beide Platten unter sich verbindenden Querstück a

besteht. An diese sind

die oberen Enden von Zahnstangen d befestigt, welche

durch die Kurbel e hoch und niedrig gestellt werden.

Das Getriebe, an welchem die Kurbel sitzt, greift in das Zahnrad und dieses in die

Zähne der Stange, während ein Sperrhaken f in die Zähne

des Sperrrades fällt, welches fest am Getriebe und auf derselben Achse sitzt; die

Rücken der Zahnstangen werden durch Reibungsrollen w

gestützt.

Der Gieſstisch ist in 24 Theile getheilt, von denen jeder einen kleinen Tisch t bildet; für jeden dieser Tische ist eine Reihe von 5

Lichtformen bestimmt. Jede der Formen besteht aus einem Formenträger m aus Kupfer, in deren Mitte die Zinnform befestigt

ist. In den leeren Raum, welcher die Form umgibt, kann man nach Belieben kaltes oder

heiſses Wasser zulassen, indem man oben und unten an jeder Formenreihe Rohre g und h anbringt und von

diesen Röhren nach jedem Formenträger Zweigrohre g1 und h1 ableitet. Scheidewände z, welche oben in den Formenträgern angebracht sind, verhindern das

Wasser, weiter vorzudringen. Die 24 Rohre g sind von

der Hauptleitung k abgezweigt und stehen mittels dieser

durch 8 Rohre mit einer oberen Mulde l in Verbindung.

Der Wasserzufluſs aus der Mulde l in die Rohre g wird durch das Rohr i in

der Leitung k so geregelt, daſs die zu diesem Zweck in

dem Rohre i angebrachten Lichte Ventile für die

Zweigrohre bilden. Ein einziger Hebel j gestattet mit

einem Hube den Zulaſs des Wassers oder den Verschluſs für sämmtliche 24

Formenreihen. Unterhalb (den Röhren g1 entgegengesetzt) befinden sich die Rohre h1, welche die

Formenträger m mit den Rohren h verbinden. Diese Rohre h sind Abzweigungen

der Leitung n, in welche unter Druck durch das Rohr n1 das zum Erkalten der

Formen bestimmte Wasser flieſst.

Die Formenträger sind umgeben vom Gieſstisch und den Brettern p, welche an den Seitenflächen des Gestelles befestigt sind; das vordere

derselben hat die Rinne y, in welche der Talg und die

Abfälle des Gieſstisches fallen. Der Docht der Spulen r

geht beim Abwickeln durch die oberhalb in q

angebrachten Löcher. Nachdem die Dochte r die Formen

durchzogen haben, werden sie in Reihen zu je 5 an Tragstücken s befestigt. Dies geschieht durch eine Art von Kneifern

oder Zangen v, welche mittels ihrer Seitenbacken die

Dochte halten und die Enden an die Seite der Tragstücke legen. Die Dochte sind, ob

rund oder oval im Durchschnitt, geflochten und halb aus amerikanischer roher, halb

aus gebleichter Baumwolle mit einigen Flachsfäden hergestellt.

Angenommen, der Rahmen c ist herabgestiegen und befindet

sich etwas über dem Gieſstisch; die 120 Dochte sind, nachdem sie über die Formen

hinweggeschritten, an den Tragstücken befestigt. Mit der nöthigen Vorsicht geschieht

nun das Gieſsen des Stearins, Talges u.s.w. Nachdem alle Formen gefüllt sind, wird die Leitung n1, geöffnet und sofort

kreist das kalte Wasser um sämmtliche Formen. Nachdem die Abkühlung für genügend

erachtet, wird das Wasser durch den Hahn x abgelassen.

Gleich darauf öffnet man mittels des Hebels j die

Warmwasserleitung des Behälters l und das Wasser stürzt

in die Zwischenräume. Die metallene Form dehnt sich, die Kerze löst sich von der

Form und man hebt 120 Kerzen, indem man die Kurbel e in

Bewegung setzt. Die Behälter werden frei, die Formen gereinigt und ein neuer Guſs

kann beginnen.

Bei der Herstellung von Kerzen will

F. M.

Joly in Paris (* D. R. P. Nr. 15771 vom 25. Januar 1881) in Verbindung mit Kerzendochten

b (Fig. 9 Taf.

12), welche so geflochten sind, daſs sie bei der Verbrennung sich nach auſsen

krümmen, um der atmosphärischen Luft freien Zutritt zu gestatten, besondere

Dochtseelen b1

anwenden, welche aus an einander gelegten Fäden bestehen, um dadurch eine möglichst

gleichmäſsige Einführung der geschmolzenen Kerzenmasse in die Flamme zu

erzielen.

Die Maschine zur mechanischen Bearbeitung

der Kerzen von E. Rost in

Dresden (* D. R. P. Nr. 15 782 vom

28. December 1880) besteht im Wesentlichen aus einer am Umfange mit

Riefen oder Nuthen versehenen Zuführwalze A (Fig.

10 bis 13 Taf. 12)

und einer mit Kreissägeblättern besetzten Walze B,

welche hier zugleich Antriebwelle und deshalb mit Fest- und Losscheibe versehen ist.

Bei dieser Kerzentheilmaschine befinden sich an den

Enden der Sägenwelle B Fräsköpfe e, welche zur Aufnahme von passend gestalteten, 1- oder

2flügeligen Fräsmessern f bestimmt sind. Die zu

fräsenden Lichte werden mit einer Zange, von welcher beispielsweise Fig. 13

eine passende Gestalt des Maules veranschaulicht und die man auf die Unterlagen g auflegt, centrisch gegen die Fräser gehalten. Die

gegossenen langen Lichte werden auf die geneigte Platte C aufgelegt, einzeln von der langsam rotirenden Zuführwalze A in die achsialen Riefen aufgenommen und durch das

Schnittbereich der Sägen geführt. An der der Zuführung gegenüber liegenden Seite der

Walze wird dieselbe von Gurten oder anderen geeigneten, mit Spannvorrichtung i versehenen Bändern h

umgeben und so das Herausfallen der Lichte aus den Riefen so lange als nöthig

verhindert. Die zerschnittenen Kerzen fallen unterhalb der Walze nieder auf ein Sieb

D, rollen, indem sich die etwa anhaftenden Späne

ablösen und in den Spankasten F durchfallen, auf dem

Sieb abwärts und sammeln sich in den Behältern H und

J. Der Raum über dem Sieb D ist durch zwei Scheidewände in drei Abtheilungen n, m und o geschieden, wie auch der

Uebergangsraum E durch die Scheidewände a und z. Es entstehen

nämlich durch das Zertheilen drei verschiedene Arten von Kerzenstücken: bei I fertige kleine Kerzen, weiche in der Abtheilung m gereinigt werden und auf a in den Behälter G niederrollen; bei II brauchbare Kerzenstücke, sogen. Schnittkerzen, ohne

Spitzen, welche in m und zwischen a und z niedergehen und

sich in H sammeln, und endlich bei III unbrauchbare Abschnitte, welche man in J findet, von wo aus sie dem Schmelzkessel wieder

zugeführt werden. Die Hauptmasse der Späne fällt auf die Platte c nieder und wird nach Erforderniſs mit den durch das

Sieb gegangenen Spänen bei b entfernt. Unterhalb E ist ein Polster d mit

weichem Stoff belegt, damit die Kerzen beim Niederfallen nicht beschädigt, wohl aber

noch besser von Spänen gereinigt werden. Abstreicher k

greifen in die Nuthen der Zuführwalze ein, schieben die geschnittenen Kerzenstücke

aus der Walze und halten die Nuthen rein. Die Kerzenstücke aus dem Behälter H werden nun einer Drehbank oder einer

Kerzenfräsmaschine zugeführt, woselbst das Anspitzen erfolgt.

Die in Fig. 14 bis 18 Taf. 12

dargestellte selbstthätige Kerzenfräsmaschine macht

während einer Fräsperiode gleichzeitig 6 Kerzen fertig und führt zu diesem Zweck 6

verschiedene Bewegungen aus, welche sämmtlich von der mit Fest- und Losscheibe

versehenen Antriebwelle A abgeleitet sind.

Durch das Stirnrad a oder auch durch Schnurbetrieb o.

dgl. erhalten die Frässpindeln C ihre drehende

Bewegung. Der Kurbel- oder Excentermechanismus b

veranlaſst eine Schüttelbewegung des Siebrahmens D,

welcher sich unter der Tischplatte befindet und der zur Trennung der Frässpäne und

der fertigen Kerzen in die Schubkasten E bezieh. E1 bestimmt ist.

Die verschiedenen schwingenden Bewegungen werden durch Curvenscheiben auf der

Zwischenwelle B hervorgerufen, welche im vorliegenden

Falle mittels Schneckentrieb c mit der Welle A in Verbindung steht. Von der Curvenscheibe d aus erfolgt die Bewegung des Vertheilers F, eines mit Fächern versehenen Kastens, in welchen die

zu fräsenden Kerzen zuerst gebracht werden und welcher dieselben in die Fräskanäle

h zu vertheilen hat. Die Curvenscheibe e wirkt auf die Klemmer G,

welche von einer durchgehenden Schiene i zur Seite

geschoben werden und während dessen die vorher von ihnen in den Fräskanälen

festgehaltenen Kerzen um eine Kerzenstärke weiter niedergleiten lassen. f ertheilt den mit der Schiene k verbundenen Schiebern H zu geeigneter Zeit

eine Seitenbewegung, wodurch der Fräskanal nach unten frei wird, so daſs das in der

vorhergehenden Periode gefräste Licht auf das Schüttelsieb D und in den Kasten E1 niederfallen kann. Durch Vermittelung der

Druckstange l und der Winkelhebel m wird von der Curvenscheibe g aus der die Lager der Frässpindeln C

tragende Schlitten J gegen die von den Klemmern in den

Fräskanälen festgehaltenen Kerzen vorgeschoben und dabei durch Umdrehen der

Frässpindeln das Fräsen selbst ausgeführt. Die ersteren Bewegungen sind durch Anordnung

von Spiralfedern, die Schlittenbewegung der Fräser aber ist durch Anbringung eines

Gegengewichtes zwangläufig gemacht.

Die Bewegungen zur Erzielung der Drehung der Fräser K

und der Schüttelung des Siebrahmens D sind

rücksichtlich ihrer Geschwindigkeit im Allgemeinen unabhängig von einander, sowie

auch von den Fräsperioden und von den übrigen Bewegungen bemessen; die schwingenden

Bewegungen aber erfolgen innerhalb jeder Fräsperiode regelmäſsig und die einzelnen

Phasen derselben müssen, wenn der ganze Apparat richtig arbeiten soll, in ganz

bestimmten Zeiträumen stattfinden.

Die zu fräsenden Kerzenstücke werden in den Vertheiler eingelegt und bewegen sich

einzeln in den Fräskanälen nieder. Die Fräser K drehen

sich unausgesetzt mit den Spindeln C um ihre Achse und

auch das Schüttelsieb D ist fortwährend in Bewegung.

Während die Fräser die denselben achsial gegenüber stehenden, von den Klemmern G gehaltenen Lichte L

bearbeiten, sind die Schieber H geöffnet und lassen die

in der vorhergehenden Periode fertig gemachten Kerzen L, durch die Tischplatte M hindurch auf den

Schüttelrahmen D fallen. Dort werden sie von den

anhaftenden Spänen gereinigt und sammeln sich in dem Kasten E1

; die Späne fallen in den Kasten E. Wenn dann der Fräserschlitten J zurückgegangen ist, lassen die Klemmer die vorher

festgehaltenen Kerzen los und um eine Kerzenstärke nach unten fortrücken. Dabei

halten die Schieber H die Fräskanäle unten geschlossen

und der Vertheiler führt von oben her andere Kerzenstücke in dieselben ein.

Auf der gemeinschaftlichen Platte N bewegt sich der

Fräserschlitten hin und her; sie trägt den Kerzenführungsapparat, die Lager für die

Antrieb- und die Zwischenwelle, sowie für die Winkelhebelbolzen. Die mit einem

normal breiten und einem etwas breiteren Zahnrade versehene Vorgelegewelle O überträgt die drehende Bewegung der Antriebwelle,

auch während der Verschiebung des Fräserschlittens, auf die nächstgelegene

Fräserspindel und diese theilen sie sich unter einander durch directe Uebertragung

mit. Ueber die Rolle P ist die Schnur für das

Gegengewicht gelegt, welches den Fräserschlitten zurückzieht.

Nach G. Hartl (Wochenschrift des niederösterreichischen

Gewerbevereines, 1881 S. 484) sind bei der Stearinkerzenfabrikation keine anderen Fortschritte gemacht worden, als

daſs die schwefelsaure Verseifung, ohne zu destilliren, mit gutem Erfolge im Groſsen

ausgeübt wird. Die Stearinkerzen sind nicht besser, aber sie sind härter geworden,

wodurch beim Anzünden der Uebelstand eintritt, daſs, wenn man dieselben nicht mit

Vorsicht anzündet, die Kerzen durch das Ablaufen der Stearinsäure verunstaltet

werden, wodurch das Licht von den sie umgebenden Zacken und Spitzen beeinträchtigt

wird. Da durch die Einführung der künstlichen Butter- und Oleo-Margarin-Fabrikation dem Unschlitt die

leichter schmelzbaren Theile entzogen werden und die festen Rückstände, nämlich das

Stearin, zur Kerzenfabrikation verwendet wird, so hat sich der Schmelzpunkt der

reinen Stearinsäure erhöht, wodurch es unvermeidlich ist, daſs die Kerzen beim

Anzünden ablaufen, indem ein Theil des Dochtes verbrennt und die dadurch entstehende

kleine Flamme die geschmolzene Stearinsäure nicht aufsaugen kann; es ist daher

nothwendig, daſs man die Stearinkerze beim Anzünden in eine horizontale Lage bringt

und einige Male umwendet, bis die Stearinsäure der Kerze etwas geschmolzen ist,

wodurch dieser Uebelstand vollkommen vermieden wird.

Manche Stearinkerzenfabrikanten helfen diesem Uebelstande dadurch ab, daſs sie der

Stearinsäure Paraffin zusetzen, wodurch die Kerzenmasse leicht schmilzt, jedoch,

wenn an einem Orte mehrere Kerzen brennen, ein unangenehmer Geruch entsteht, welcher

besonders beim Auslöschen der Kerzen sehr lästig ist. Die Apollokerzenfabrik

verwendet einen groſsen Theil des bei der Margarinfabrikation erhaltenen Stearins

(Preſstalg) zu Phöbuskerzen und Secunda-Apollokerzen; die Phöbuskerzen sind ein

Gemenge von Stearinsäure und Paraffin, die Secunda-Apollokerzen sind aus

Stearinsäure und Fettsäure hergestellt.

Die holländischen und belgischen Fabriken verwenden sehr billiges Palmöl, erzeugen

mittels Destillation Palmitinsäure und bringen ihre schlechten Kerzen mit genau

nachgeahmten Etiquetten als Apollokerzen in den Handel. Da die holländischen und

belgischen Fabriken für ihre Rohstoffe sowie für das fertige Product nur sehr

geringe Frachten zu bezahlen haben, so ist die Concurrenz mit diesen Fabriken

unmöglich und es wird der Absatz der österreichischen Fabriken nach den

Donaufürstenthümern und der Türkei mit jedem Jahre geringer.

Die schwefelsaure Verseifung wurde kurze Zeit nach der Erfindung der Stearinsäure von

dem französischen Chemiker Frenni entdeckt und bei der

Destillation der Fettsäuren in Anwendung gebracht. Man wendete bis zu 37 Proc.

concentrirte Schwefelsäure an, um das Fett in Fettsäure zu verwandeln; groſse Mengen

Fettsäure wurden zerstört und in Theer verwandelt, die Ausbeute an Fettsäure war von

100 Th. Talg 83 bis 84 Th. und von Palmöl 80 bis 81 Th. Die schwefelsaure Verseifung

in Verbindung mit der Destillation ist in den meisten Ländern in Anwendung; in

England, Holland und Belgien wird destillirt, in Ruſsland und Frankreich ist die

Verseifung mittels Hochdruck in Anwendung; aber es gibt hier auch viele Fabriken,

welche die Destillation eingeführt haben. Das Bestreben aller Fabrikanten ist dahin

gerichtet, die Verluste an Fettsäure, welche durch die Destillation entstehen, zu

vermeiden. Bei der internationalen Ausstellung in Paris 1867 hatte Adolf de Milly Fettsäure und Stearinsäure ausgestellt,

welche durch

schwefelsaure Verseifung ohne Destillation erzeugt wurde. Die Fettsäure war grau,

die Elaïnsäure beinahe schwarz, die Stearinsäure war ebenfalls nicht besonders

schön, daher auch diese Verfahrungsweise Milly's keine

Anwendung fand. Im J. 1870 lieſs sich J. C. A. Bock aus

Kopenhagen (1872 205 560) eine Verfahrungsweise in

Oesterreich patentiren, nach welcher alle Gattungen Fette durch Schwefelsäure in

Fettsäure verwandelt werden, ohne zu destilliren. Bock

lieſs sein Patent zum Kaufe ausbieten, für welches er 300000 M. forderte. Die

vorgelegten Proben von Fettsäure und Stearinsäure waren sehr schön; insbesondere war

die Stearinsäure von ausgezeichneter Schönheit, die Kerzen hatten einen hellen Klang

und fühlten sich wachsartig an. Bock gab an, daſs nach

seiner Verfahrungsweise von 100 Th. Talg 68 bis 70 Th. Stearinsäure und 23 bis 24

Th. Elaïnsäure erhalten werden, während man bei der gewöhnlichen Fabrikation nur 44

bis 45 Th. Stearinsäure und 49 bis 50 Th. Elaïnsäure erhält. Bezügliche Versuche

aber, welche Bock in der Hartl'schen Fabrik ausführte,

miſslangen vollständig. Dagegen gelang es Hartl selbst,

die schwefelsaure Verseifung durchzuführen, aber die Ergebnisse, welche Bock versprochen hatte, waren nicht zu erreichen und

wird es kaum Jemand gelingen, aus 100 Th. Talg 70 Th. schöne weiſse Stearinsäure mit

einem Schmelzpunkt von 60° zu erhalten.

Bei der Seifenfabrikation ist der wesentliche

Fortschritt gemacht worden, daſs man an verschiedenen Orten anfängt, das bei der

Seifenerzeugung sich bildende Glycerin, welches immerwährend unbenutzt mit der

Mutterlauge weggeschüttet wurde, nutzbringend zu verwenden. Schon im verflossenen

Jahre (vgl. 1880 238 95) wurde die Gewinnung von Glycerin

aus Seifenlauge angegeben; es wurden bereits in Oesterreich und Deutschland mehrere

Patente erworben, welche bis jetzt vollkommen werthlos sind (vgl. Flemming 1882 243 330),

indem im J. 1858 von Georg Hartl ein i. J. 1873 wieder

erloschenes Privilegium genommen wurde, wodurch alle Gattungen Fette und Oele in

Fettsäuren und Glycerin zerlegt werden können. – Aus der Seifensiederlauge das darin

enthaltene Glycerin abzuscheiden, wird immerhin sehr groſse Schwierigkeiten

verursachen, indem die fremden Salze, welche in der Lauge enthalten sind, bei der

Reinigung des Glycerins viele Unannehmlichkeiten verursachen werden; es ist daher am

vortheilhaftesten, wenn die Fette und Oele vor Verwendung zur Seifenfabrikation in

Fettsäure und Glycerin umgewandelt werden.

B.

Weinstein in Hamburg (D. R. P. Nr. 17 324 vom 1. September 1881) will Paraffin- und Stearinkerzen mit Abziehbildern verzieren

und dann in dünnflüssiges Paraffin oder Stearin eintauchen, damit dieselben mit

einer dünnen, durchscheinenden Schicht bedeckt

werden.

Tafeln