| Titel: | Ueber Neuerungen im Hüttenwesen. |

| Fundstelle: | Band 244, Jahrgang 1882, S. 218 |

| Download: | XML |

Ueber Neuerungen im Hüttenwesen.

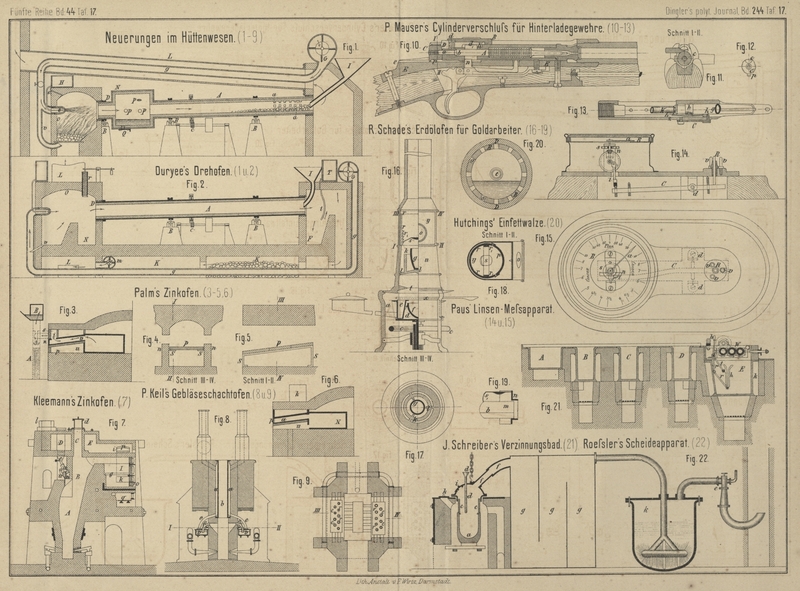

Mit Abbildungen auf Tafel 17.

(Patentklasse 40. Fortsetzung des Berichtes S. 431

Bd. 242.)

Ueber Neuerungen im Hüttenwesen.

Der zur Herstellung von Eisen, Stahl,

Glas u. dgl., bestimmte Drehofen von G.

Duryee in New-York (* D. R. P. Nr. 15356 vom 15. Januar 1881) besteht im

Wesentlichen aus einem unten zu einem Becken N (Fig.

1 Taf. 17) erweiterten 9 bis 18m langen

Cylinder A. Derselbe ist auf Rollen B gelagert, wird durch Räder c in Umdrehung versetzt und mündet mit seinem unteren, bei D gut abgedichteten Ende in den Feuerraum O, so daſs alle Feuergase nur durch ihn in den nach dem

Schornstein hin ansteigenden Abzugskanal L gelangen

können. Der von dem Gebläse G gelieferte Luftstrahl

wird in dem durch den Abzugskanal L liegenden Rohre g vorgewärmt und theils durch Rohr v unter den Rost, theils der Mündung des Cylinders A gegenüber in den Feuerraum O eingeblasen. Die dadurch erzeugte und durch aus dem Behälter H bei e zuflieſsendes

Erdöl u. dgl. verstärkte Stichflamme wird in den Cylinder A hineingetrieben. Derselbe ist mit einem festgebrannten Gemisch aus

Graphit, Asbest und Melasse ausgekleidet und im oberen Ende mit Ansätzen a versehen, welche bei der Drehung die Beschickung in

Bewegung erhalten. Zur Beobachtung der Feuerung dienen mit Glimmerscheiben versehene

Schaulöcher s.

Zur Gewinnung von Eisen wird nun ein Gemisch aus 4t Hämatit, 1t

Kalk und 2t Anthracit oder Gruſskohe oder 1t Holzkohle durch den Trichter I aufgegeben, im oberen Theil des Cylinders reducirt,

während in der unteren Hälfte des Cylinders das Eisen schmilzt und sich in dem

Becken N unter den Schlacken ansammelt. Ist das Becken

ungefähr voll von flüssiger Schlacke und geschmolzenem Metall, so hält man den

Cylinder an und läſst durch eine der Oeffnungen P die

Schlacke abflieſsen. Sodann schlieſst man die Oeffnung wieder und setzt das Metall

von neuem der Drehbewegung im Cylinder aus. Gleichzeitig wird, wenn die Erze

Phosphor enthalten, Chlornatrium der Flamme zugeführt, Chlorgas entwickelt und die

Hitze gesteigert. Bei einer Temperatur von etwa 1980° soll nun das Chlor den

Phosphor entfernen, so daſs man aus der Entleerungsöffnung Q reines Eisen erhält.

Will man Eisen in Stahl oder Schmiedeisen verwandeln, so stellt man den Oelzufluſs

aus H, sowie auch die etwaige Zuführung von Kohlenstaub

ab und läſst etwa 15 Minuten lang den Luftstrahl auf das Metall einwirken. Das Eisen

wird teigig und bei fortgesetztem Drehen von fast allem Kohlenstoff befreit, während

sich gleichzeitig Luppen von Schmiedeisen bilden. Der Luftstrahl ermöglicht die

Vermeidung der Anwendung von Ferromangan bis zu einem gewissen Grade, da derselbe den Schwefel

und Kohlenstoff entfernt und Stahl erzeugt. Haben die Luppen die erforderliche

Beschaffenheit erlangt, was man durch Prüfen derselben mittels einer durch eine der

Oeffnungen P eingeführten Stange erfährt, so werden sie

aus dem Cylinder herausgenommen und vortheilhaft in untergestellte Luppenpressen

fallen gelassen, um sie von etwaigen Schlacken zu befreien. Bei Erzen, welche einen

hohen Procentsatz Sauerstoff enthalten, ist es Wesentlich, einen Ueberschuſs von Oel

o. dgl. mit dem Luftstrahl oder gepulverte Holzkohle einzuführen.

Zur Erzeugung von Glas füllt man Sand und Alkalien in

den Trichter I. Sind dieselben geschmolzen, so wird die

Flamme theilweise gedämpft und die Drehung unterbrochen, so daſs das Glas

herausgeholt und verarbeitet werden kann.

Bei dem mit Condensationsvorrichtung versehenen Ofen (Fig. 2 Taf.

17), wie er für die Behandlung Gold und Silber haltiger

Kiese Und anderer Erze verwendet werden soll, ist der mit feuerfesten

Stoffen ausgekleidete Drehcylinder A aus Kesselblech

hergestellt. Der von dem Gebläse G durch das Rohr g gepreſste Luftstrahl geht auch hier theils durch Rohr

v unter den Rost, theils mit Erdöl u. dgl. zusammen

in den Feuerraum O zur Bildung einer in den Cylinder

A betenden Stichflamme. Die durch Trichter I eingeführten Stoffe rutschen langsam der Flamme

entgegen. Die Rückstände fallen in den Raum N, die

Dämpfe gehen durch die Condensationskammern F und K zum Abzugskanal L. In

den Condensationskammern hängen Asbesttücher t, welche

aus dem Behälter T mit Chlornatriumlösung benetzt

werden, um Silber und Kupfer als Chloride niederzuschlagen, oder mit salpetersaurem

Natrium, um aus der Schwefligsäure Schwefelsäure zu bilden. Der Zug wird dabei durch

das Gebläse m verstärkt. Zur Unterstützung der

Reactionen kann man von r aus Kohlenpulver, Salze o.

dgl. einführen. Chlornatrium, mit dem Luftstrahl eingeführt, soll Chlorgas abgeben,

welches mit den Metallen flüchtige Chloride bildet. Bei der Verarbeitung der

Bleierze wird das Blei als Sulfat und Oxyd gewonnen, welche mit Kohle reducirt

werden. Silber, Gold und Kupfer sollen als Chloride in den Condensationskammern

gewonnen werden, Zink als Oxyd. Da ferner nach Duryee

die Hitze ausreicht, Chlornatrium zu zersetzen und Chlorgas zu entwickeln, so hat

man zur Herstellung von Chlorkalk nur nöthig, die

entwickelten Dämpfe in Condensationskammern über Kalk zu leiten. Füllt man durch den

Trichter Salz und Staubkohle zu gleichen Theilen ein, so soll man Chlor und Soda erhalten. – Diese Angabe ist doch wohl mit

Vorsicht aufzunehmen.

Zum Schmelzen von Iridium soll nach

J.

Holland in Cincinnati, Ohio (D. R. P. Nr. 15979 vom 10. Mai 1881) Iridiumstaub, wie er

bei der Verarbeitung

der Iridiumsplitter zu Iridiumfederspitzen erhalten wird, in einem aus Kieselsäure

hergestellten Schmelztiegel auf starke Weiſsglut gebracht werden, worauf man 25

Procent seines Gewichtes Phosphor hinzusetzt. Die aus dem nunmehr rasch

geschmolzenen Phosphoriridium gegossenen und bearbeiteten Gegenstände werden dann

zur Entfernung des Phosphors mit Kalk oder Kreide stark geglüht.

Zur Reinigung des Kupfers rührt F. A. Hesse

Söhne in Heddernheim bei Frankfurt a. M. (D. R. P. Zusatz Nr. 16683 vom 17. Mai 1881)

in das geschmolzene Rohkupfer die Carbonate der Alkalien und alkalischen Erden ein

(vgl. 1880 236 504). – J.

Garnier (Comptes rendus, 1881 Bd. 93 S. 1148)

empfiehlt, das Kupfer mit einem Gemisch aus Kalkstein und Manganoxyd zu schmelzen.

Es soll dadurch namentlich das Arsen entfernt werden.

P.

Manhes in Lyon (D. R. P. Nr. 15562 vom 20. August 1880 und Zusatz Nr. 16 309 vom 26. März

1881) will Kupfererze in Bessemerbirnen

verarbeiten (vgl. Hollway 1879 232 * 435). Zu diesem Zweck schmilzt man die Schwefel haltigen Kupfererze

in einem Gebläseschachtofen nieder und behandelt die erhaltenen Leche wie Roheisen

in der Bessemerbirne, bis die Entwicklung der Schwefligsäure aufhört. Um das

gewonnene Rohkupfer hämmerbar zu machen, wird Holzkohlenpulver eingeblasen und

schlieſslich mit einer Holzstange gepohlt. Will man das Rohkupfer auf Gold und

Silber verarbeiten, so entfernt man die Schlacken, fügt als Wärmeentwickler Mangan,

Phosphor oder Silicium hinzu, bläst, bis fast alles Kupfer oxydirt ist und in dem

übrig gebliebenen Regulus die Edelmetalle so weit angereichert sind, daſs sich die

directe Verhüttung lohnt.

Zur Gewinnung von Zinkstaub und Zinkoxyd

aus Zinkdestillirofengasen werden nach C. Palm in

Schwientochlowitz (* D. R. P. Nr.

15116 vom 27. November 1880 und Zusatz Nr. 16046 vom 7. Mai 1881) die

vorn verschlossenen, in einem Vorgewölbe liegenden Vorlagen v (Fig. 3 Taf.

17) an ihrer oberen Seite mit einer Oeffnung i versehen

und die aus dieser tretenden Gase in einem über je zwei oder mehreren Vorlagen

liegenden gemeinschaftlichen Raum s gesammelt, um von

hier durch Knierohre n in ein vor dem Ofen stehendes

senkrechtes Rohr A geleitet zu werden. Hier stoſsen sie

senkrecht von oben kommend auf eine Wasserfläche, steigen dann aufwärts in einen

über den Ofen liegenden Wasserkasten B und gelangen,

nachdem sie hier den Rest der festen Bestandtheile abgesetzt haben, behufs

Verbrennung in den Ofen zurück, um auf diese Weise den Brennwerth derselben

auszunutzen (vgl. 1880 237 389). Die Vorlagen ruhen auf

der Platte p, welche den Raum u zum Entleeren der Muffeln von dem Gassammelraum trennt. Zur leichteren

Handhabung der Platte p sind an den Seiten der Scheidewände n (Fig. 4 und

5 Taf. 17) die Ständer S aufgestellt, auf

welchen die Platte p in den Ofen hineingeschoben und

aus demselben herausgezogen werden kann (vgl. Palm 1880

237 * 301).

Nach einem ferneren Vorschlage von C. Palm (* D. R. P.

Nr. 16305 vom 11. Februar 1881) verbindet man, um die beim Räumen der Muffeln N (Fig. 6 Taf.

17) entweichenden Gase von den Arbeitsräumen fern zu halten, die unter den Vorlagen

a liegenden und nach oben durch die Platte p begrenzten Räume u der

einzelnen Muffelgruppen dadurch mit einander, daſs man die senkrechten Zwischenwände

durchbricht und am Ende oder in der Mitte des Ofens durch einen senkrechten Kanal

die Gase zu einem über dem Ofen liegenden Hauptsammelbehälter k leitet.

Bei dem Schachtofen zur

Zinkgewinnung von L. Kleemann in

Myslowitz (* D. R. P. Nr. 14497 vom

22. September 1880) werden die Brennstoffe durch die Oeffnung d und den Aufsatz C in den

Ofen AB (Fig. 7 Taf.

17) eingefüllt. Das zerkleinerte, in die Aufgebetrichter D gefüllte Erz fällt durch Röhren e und a in einen Kasten und wird mittels des durch das Rohr

u zugeführten Luftstromes in den Ofen geblasen. In

dem durch eine Feuerung q vorgewärmten

Condensationsraum I liegt auf dem Roste g eine Schicht von Chamottesteinen, Kokes u. dgl. Das

condensirte flüssige Zink wird bei o abgestochen,

während die aus AB kommenden Gase nach Durchstreichung

des Rostes g durch die Kanäle k aufsteigen, in der Kammer E bei i durch bei p zutretende

erhitzte Luft verbrannt werden und bei l entweichen,

nachdem sie ihre Wärme an die in C und D befindliche Beschickung abgegeben haben.

Der Gebläseschachtofen von P.

Keil in Kattowitz, Oberschlesien (*

D. R. P. Nr. 15992 vom 25. Februar 1881) soll zur

Gewinnung eines oder mehrerer Metalle dienen, wovon z.B. Eisen durch Schmelzung,

Blei und Zink durch Destillation und Verdichtung in einem Behälter v (Fig. 8 und

9 Taf. 17) gewonnen werden, welcher mit flüssigem Blei oder Zink gefüllt

ist, in welches die Gasableitungsröhren r etwas

eintauchen. Die nicht verdichteten Gase gehen durch Rohre e in den Verbrennungsraum a, wo sie mit

Generatorgasen zusammen zur Erhitzung des in einzelne Kammern b getheilten Schachtes benutzt werden. Durch Oeffnungen

o können in die Gasleitungsröhren r auſserdem Kohlenwasserstoffe eingeführt werden.

Tafeln