| Titel: | Ueber Neuerungen an Wirkereimaschinen. |

| Autor: | G. W. |

| Fundstelle: | Band 245, Jahrgang 1882, S. 152 |

| Download: | XML |

Ueber Neuerungen an

Wirkereimaschinen.

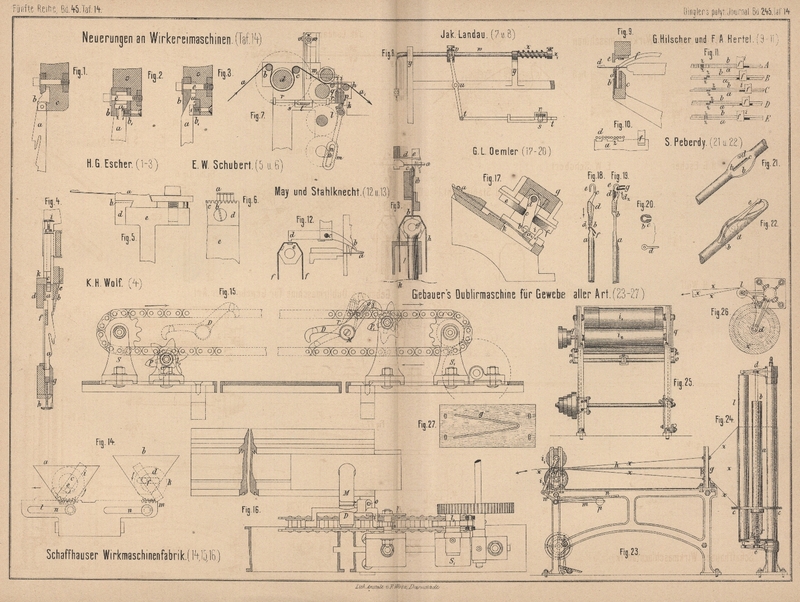

Mit Abbildungen auf Tafel 14.

(Patentklasse 25. Fortsetzung des Berichtes S. 125

Bd. 244.)

Ueber Neuerungen an Wirkereimaschinen.

Wie man die Handwirkmaschinen neben den flachen mechanischen Stühlen durch solide

Bauart noch immer leistungsfähig zu erhalten sucht, zeigen wiederum drei vorliegende

Verbesserungen ihrer Construction. Bisher trug jeder Stuhl seine sogen, stehenden

Platinen a (Fig. 1 Taf.

14) drehbar eingenietet in die Bleistücke b (Oberbleie)

und mit diesen angehängt und festgeklemmt an den Platinenbaum c. Ein solches Blei b

enthält in richtiger Theilung Schnitte für eine Anzahl (etwa 6) solcher Platinen und

der gewöhnlich „Niete“ genannte cylindrisch eingeschlagene Drehbolzen besteht

in der Regel aus hartem Holz, seltener aus Messing. Durch die Bewegungen beim

Abschlagen und Einschlieſsen werden die Platinen gegen diesen Tragbolzen, die Mete,

gedrängt; sie schneiden als dünne Blechstreifen in dieselben ein und erweitern auch

das Nietloch im Bleie. Es ist deshalb von H. Gustav

Escher in Kleinneuschönberg bei Olbernhau in Sachsen (*D. R. P. Nr. 16982

vom 18. Juni 1881) eine direkte Lagerung der stehenden

Platinen angegeben worden. Der Platinenbaum c

(Fig. 2 und 3 Taf. 14)

erhält einen Platinenstab b1 aus Metall, wenn er nicht selbst schon aus Eisen, sondern aus Holz

besteht, und dieser Stab b1 ist kammartig ausgefräst in richtiger Theilung der Platinen a. Die letzteren werden in die Lücken oder Schlitze 1 eingeschoben und mit vorstehenden Enden a1 auf den Stab b1 aufgehängt, worauf eine durch e angeschraubte Deckplatte b alle Platinen an a drückt und festhält. Die

Form der Platinenenden a1 kann verschieden, muſs aber immer so gewählt werden, daſs die Platinen

nicht bewegt, also auch nicht einzeln aufwärts geschoben werden können; wenn

erforderlich, können die Deckplatten b auch

Führungsschlitze 2 (Fig. 2)

erhalten. Ein Drehen um den früheren Nietbolzen im Bleie ist ohnehin während der

Arbeit niemals, sondern höchstens beim Richten einer verbogenen Platine

erforderlich, welch letztere nach der neuen Anordnung viel leichter als früher ganz

aus dem Stuhle herauszunehmen ist.

Die Neuerung an Handwirkstühlen von Karl Heinr. Wolf in Grüna bei Chemnitz (*D. R. P. Nr.

17304 vom 24. Juni 1881) bezieht sich zum Theile ebenfalls auf eine

Platinenanordnung und zwar auf eine solche, welche für fallende und stehende

Platinen in ganz gleicher Weise gilt. Beide Sorten a

(Fig. 4 Taf. 14) haben ganz gleiche Form; nur sind die stehenden an den

oberen Enden so viel ausgeschnitten, daſs das Röſschen c frei durch diesen Ausschnitt gleiten kann, während es die vollen

fallenden Platinen dabei hinabdrückt. Beide Sorten werden durch Federn b gehalten, durch Führungen in den Schienen d, e und in der Platinenschachtel geführt und haben auf

der Rückseite einen langen Ausschnitt, in welchem die Schiene f liegt. Das Mühleisen g

in der Platinenschachtel begrenzt nach unten den Weg der fallenden Platinen während

des Kulirens und die auf d befestigte Schiene k drückt oben auf die stehenden, um dieselben

gleichzeitig für das Vertheilen zu senken. Nachdem kulirt worden ist, wobei die

fallenden Platinen noch nicht bis auf f herabgesunken

sind, hebt sich diese Schiene f, welche als

Platinenpresse wirkt, und gleichzeitig senken sich die Hängearme des Stuhles mit dem

ganzen Platinenwerke d, e, k und drücken durch k die stehenden Platinen herab, bewirken also in

Gemeinschaft mit den durch f gehobenen fallenden

Platinen das Vertheilen. Eine weitere Vereinfachung bildet die Einrichtung, daſs die

Stellschrauben h für das Mühleisen und i für das Röſschen gleiche Ganghöhe und gleichgroſse

Kopfscheiben mit gleicher Randeintheilung, in deren Kerben Federn einfallen,

enthalten, so daſs man in ganz sicherer Weise Mühleisen und Röſschen um gleiche

Beträge heben und senken kann.

Die Nadellagerung von E. W.

Schubert zu Olbernhau in Sachsen (*D. R. P. Nr. 17577 vom 15. April 1881)

zeigt eine Form der die Nadeln tragenden Bleie, welche eine seitliche Verrückung der

letzteren auf der Nadelbarre verhindert. Zu dem Zwecke hat ein solches Bleistück a (Fig. 5 und

6 Taf. 14) am vorderen Ende eine nach unten vorstehende Rippe b, welche in eine Nuth c

des Bleistabes d einpaſst. Der letztere wird an die

Nadelbarre e angeschraubt. Wenn die Nuthen c rechtwinklig zur Schiene d gefräst sind, so werden dann auch alle Bleie in derselben Richtung

liegen.

Für Kettenstühle (flache und runde) ist eine sehr bemerkenswerthe Ausrückvorrichtung von Jakob

Landau in Berlin (*D. R. P. Nr. 16951 vom 13. Juli 1881 und * Nr. 16987 vom

8. Juli 1881) angegeben worden, welche den Stuhl zum Stillstand bringt, so bald ein

Kettenfaden reiſst. Die Anordnungen beziehen sich zunächst auf McNary's schnell gehenden flachen Kettenstuhl (1881 242 * 203) und den Rundstuhl oder die Rundstrickmaschine

desselben Erfinders und waren an einem im August 1881 in Berlin ausgestellten Stuhle

bereits in Thätigkeit, wie S. 205 Bd. 242 schon angedeutet wurde. Jeder Kettenfaden

aa1 trägt, bevor er

von der letzten Stange h (Fig. 7 Taf.

14) nach den Nadeln hin geht, ein Stäbchen i, welches

durch eine Bohrimg der um q schwingend aufgehängten

Schiene p hindurch reicht. Unterhalb der Schiene p wird vom Hebel klm und

der Kurbel n eine andere Schiene k hin und her bewegt, welche im Allgemeinen unter den

Stiften i rückwärts und vorwärts schwingt. Sobald ein

Kettenfaden zerreiſst, so kann er das Stäbchen i nicht

mehr tragen; dasselbe sinkt so tief hinab, daſs die Schiene k daran stöſst, wodurch der ganze Riegel p um

ein kurzes Stück nach rückwärts gedrückt wird. Dabei schiebt p die Schiene r vor sich her und bringt deren

Ansatz s aus einem Einschnitte der rechtwinklig dagegen

liegenden Schienen t (vgl. Fig. 7 und

8) heraus. Diese Schiene t ist durch den

Hebel tuv mit dem Ausrückstabe w verbunden, welcher die Riemengabel w1 trägt und den Riemen so lange auf die Festscheibe

leitet, als w durch vut

und s von der Schiene r

festgehalten wird. Sobald aber durch einen Fadenbruch s

aus t heraustritt, so drückt die Feder x, welche gegen den Bundring x1 und das feste Lager y sich stemmt, die Ausrückstange w nach rechts hin und zieht den Riemen auf die

Losscheibe. Als neu wird bei derselben Anordnung auch die Walze d bezeichnet, deren Umfang einen rauhen Ueberzug von

Sand- oder Schmirgelpapier u. dgl. trägt und gegen welche man die Kettenfäden durch

die Stangen b und c

andrücken läſst, wodurch sie alle mit gleicher Spannung abgezogen werden.

Von der Société Poron frères, fils et Mortier in Troyes

(* D. R. P. Nr. 16795 vom 9. Januar 1881) ist eine Einrichtung zur Herstellung von Deckelfersen angegeben worden, in welcher

an Stühlen mit beweglicher Nadelbarre die Roscher'schen

getheilten Nadelbarren (D. R. P. Nr. 611, vgl. 1878 230 *

402) derart verwendet worden sind, daſs einzelne Theile derselben zum Abschlagen der

Maschen bewegt, andere aber von dieser Bewegung ausgerückt werden. Während nun der

Deckel der Ferse auf einem Stück der Nadelreihe fortgearbeitet wird, bleiben die

Seitentheile auf den zu beiden Seiten liegenden Reihenstücken hängen, die letzteren

erhalten nicht Faden zum Arbeiten und werden beim Abschlagen nicht mit bewegt, sie

lassen also die Fersentheile auch nicht fallen; dieselben können vielmehr in

bekannter Weise nach und nach an den Deckel herangedeckt werden.

Ein mechanischer Ränderwirkstuhl für reguläre Waare von

Gebrüder Herfurth in Chemnitz (*D. R. P. Nr. 17487

vom 8. Februar 1881) ist ein flacher mehrlängiger Ränderstuhl für Zwei- und

Eins-Ränderwaare, welche auf den Stuhlnadeln gemindert wird, während von den

Maschinennadeln die Randmaschen abfallen und mit eingenäht werden müssen. Der Stuhl

enthält volle Nadelreihe, die Maschine hat je eine Nadel um die andere. Die

Mindermaschine für die Stuhlreihe, die Fadenführer für Längen, beide Fersentheile

und das Mittelstück (die Fuſsdecke), zu denen neuerdings noch Spitzfadenführ er

gekommen sind, machen den Stuhl zu einer ziemlich complicirten Maschine, die

immerhin flott arbeitet und sehr saubere Strumpflängen (8 Stück neben einander)

liefert.

Preſsmustervorrichtung für flache Wirkstühle von G. Hilscher und F. A.

Hertel in Chemnitz (*D. R. P. Nr. 16160 vom 13. April 1881). Gewöhnlich

wirkt man Preſsmuster in der Weise, daſs man die arbeitende Nadelreihe mit einer

zahnformig ausgeschnittenen Schiene preſst, so daſs manche Nadeln in den Lücken

derselben liegen, nicht gepreſst werden und mit ihren offenen Haken Doppelmaschen

bilden. Nach der obigen Einrichtung wird aber die Sache umgekehrt, eine

Musterschiene a (Fig. 9 und

10 Taf. 14) liegt unter der Nadelreihe d,

wird gehoben und drückt mit ihren Zähnen z manche

Nadeln empor, welche nun allein von der gewöhnlichen glatten Presse e getroffen werden, während die in den Lücken von a liegenden Nadeln unten bleiben und in ihren offenen

Haken die Doppelmaschen bilden. Ein oder mehrere solche Musterschienen a, b (Fig. 9) sind

so in den Abschlagkamm c eingelegt, daſs sie durch

einen Hebel f seitlich verschoben werden können, um in

verschiedener We.ise die Nadelreihe zu theilen. Der Abschlagkamm c liegt nicht fest im Gestell, sondern wird von Hebeln

getragen und gehoben und gesenkt. Durch mehrere Musterschienen und deren geeignete

Verschiebung können mancherlei einfache Muster erzielt werden. Fig. 11

zeigt z.B., wie man mit zwei einnädeligen Schienen a

und b, in denen je ein Zahn mit einer Lücke von einer

Nadeltheilung Breite abwechselt, den Köper arbeiten kann. In diesem Muster folgt

einer Einnadelreihe eine glatte Reihe und dieser wieder eine Einnadelreihe, welche

aber gegen die vorhergehende um eine Nadeltheilung seitlich verschoben ist. Beide

Schienen a und b werden

nun von dem Hebel f erfaſst, für welchen b einen Einschnitt genau von der Breite f enthält, während die Lücke in a um das Stück i = 2 Nadeltheilungen breiter

gemacht worden ist. In der Lage A (Fig. 11)

stehen die Schienen mit ihren Zähnen genau hinter einander (z gegen z) und wirken wie eine einzige

Schiene, bilden also eine Einnadelreihe. Schwingt der von einem Zählapparat und

einem Musterrade bewegte Hebel f um eine Nadel nach

rechts (B

Fig.

11), so nimmt er nur b mit fort und bringt,

beide Schienen in eine solche Lage gegen einander, daſs die Zähne der einen die

Lücken der anderen decken und sie wie eine glatte Schiene wirken und die glatte

Maschenreihe herstellen. Schwingt nun der Hebel f um zwei

Nadeln nach rechts (C

Fig.

11), so verschiebt er zunächst b gegen a wieder um eine Nadel und rückt dann beide Schienen um

eine Theilung seitlich fort. Dieselben bilden dann die Einnadelreihe, um eine Nadel

gegen die vorige verschoben. Hierauf geht der Hebel f

um eine Nadel nach links (D

Fig.

11), wobei er b gegen a verschiebt, zur Arbeit der glatten Reihe und endlich schwingt er noch

zwei Nadeln nach links (E

Fig.

11) und stellt den ursprünglichen Stand (A

Fig.

11) zur Einnadelreihe wieder her.

Eine Preſsmustervorrichtung, welche ähnlich der vorigen

wirkt, ist von May und Stahlknecht in Stollberg (*D. R.

P. Nr. 16517 vom 6. Mai 1881) angegeben worden. Zwischen den Platinen e (Fig. 13

Taf. 14) hängt unter jeder Stuhlnadel a ein

Drahtstäbchen b auf der Führungsschiene c der Platinen. Unter der Stäbchenreihe b liegt eine Jacquardprisma g mit Karten h, getragen von Lagern l, mit welchen es durch Hebel k gehoben und gesenkt werden kann. Je nach den Oeffnungen in den Karten

h drückt das sich hebende Prisma g manche Stäbchen b und

durch dieselben manche Nadel a empor, welch letztere

nun von der gewöhnlichen Presse d getroffen werden,

während die unten bleibenden Nadeln die Doppelmaschen bilden. In den verschiedenen

Karten ist ein gröſserer Umfang des Preſsmusters gegeben als in der Verwendung

einzelner Preſs- oder Musterschienen.

Eine direkte Einwirkung des Kartenprismas auf die Presse zeigt Fig. 12

Taf. 14. Hier hat jede Stuhlnadel a ihren besonderen

Pressenhebel b, c, d, welcher um c schwingt, bei d schwerer

als bei b ist und deshalb mit b immer über dem Nadelhaken a liegt; das

unter den hinteren Enden d dieser Hebel liegende

Jacquardprisma e mit den Karten f wird gehoben und drückt manche Hebel bei d

aufwärts und bei b abwärts zum Pressen ihrer

Nadeln.

Die Fadenführer-Einrichtung, welche in der Patentschrift Nr. 16517 noch verdeutlicht

ist, soll dazu dienen, die Jacquard-Farbmuster, im einfachsten Falle also

Längsstreifen, in die Waare selbstthätig vom mechanischen Stuhle arbeiten zu

lassen.

Einrichtung zur selbstthätigen Verschiebung der

Seitendreiecke in der Lamb'schen

Strickmaschine von der Schaffhauser

Strickmaschinenfabrik in Schaff hausen (*D. R. P. Nr. 17 834 vom 10. Juli

1881). In denjenigen Strickmaschinen, in welchen die Seitendreiecke a und b (Fig. 14

Taf. 14) durch einen excentrischen Stift e oder f des Bolzens c oder d gehoben und gesenkt werden, steckt man auf diesen

Bolzen ein Stirnrad i, k und legt unter die beiden

Räder eines Schlosses den Schieber lm mit gezahnter

Oberkante. Dieser Schieber stöſst am Ende des Schlittenhubes an den Riegel an,

welcher zur Verstellung des Mitteldreieckes vorhanden ist, derselbe mag

herausgeschoben oder hineingezogen sein. Dabei wird lm

in seinen Schlitzen n verschoben, dreht die Bolzen c, d und hebt das eine Dreieck a, während das andere gleichzeitig sich senkt. Dies ist auch für Herstellung

von glatter oder auch Rechts-Waare zu benutzen, wenn, wie in Fig. 14

gezeichnet, das nachlaufende Dreieck b hoch steht. Dann

zieht b beim Ausschube nach links die Nadeln nicht tief

herab zur Maschenbildung, es entstehen Henkel auf denselben. Am Ende des Hubes

wechselt die Lage der Dreiecke, b wird gesenkt und a gehoben; nun drückt das vorangehende Dreieck b die Nadeln aus der vorigen höheren Stellung herab und

vollendet die Maschen. Man kann aber auch die Zahnrädchen mit ihren Bolzen so gegen

die Zahnstange verstellen, daſs beim jedesmaligen Wechsel das vorangehende Dreieck

gehoben und das nachfolgende gesenkt wird. Die Maschen werden dann während der

Herstellung der folgenden Reihe nicht nochmals angespannt, weil das gehobene

Vorderdreieck ihre Nadeln nicht niederdrückt. Wenn der Apparat nicht wirken soll, so

zieht man die Zahnrädchen auf ihren Bolzen empor und hält sie durch Sperrkegel

auſser Eingriff mit der Zahnstange.

Die Schaffhauser Strickmaschinenfabrik hat auch eine Antriebeinrichtung für die Schlösser der Lamb'schen

Strickmaschine (*D. R. P. Nr. 16841 vom 9. Juni 1881) angegeben, welche den

Schlittenbetrieb durch eine unendliche Kette (ähnlich Chr.

Schmidt's Vorrichtung 1882 243 * 300) von einer

stetig rotirenden Welle ableitet. Vom Schlitten oder Schlosse reicht der Bolzen M seitlich hervor und trägt einen Doppelhaken D (Fig. 15 und

16 Taf. 14), welcher mit den vorspringenden Enden i über die Kettenglieder reicht und in deren Bolzen eingreift, so daſs die

gleichmäſsig bewegte Kette das Schloſs mit fortzieht. An jedem Ende des Schloſshubes

ist eine kurze Welle mit dem Rade l1 bezieh. l2 so gelagert, daſs die Kettenbolzen das Stirnrad

drehen und daſs ein auſserhalb der Kette auf der Welle sitzendes gröſseres Zahnrad

P bezieh. P1 denjenigen Hakentheil von D, welcher soeben in Eingriff mit der Kette ist, empor hebt, also

ausrückt, dafür das andere Hakenende in die Kette hinein senkt und einrückt und zwar

in den entgegengesetzt bewegten Kettenstrang, welcher nun das Schloſs wieder

rückwärts bewegt. Der federnde Stift o mit unten

angesetztem Keile wird bei diesen Schwingungen des Hakens D abwechselnd links oder rechts vom feststehenden Stücke r des Bolzens M eingelegt

und hält den Haken in der jeweiligen Lage fest. Durch Stellung der Endsupporte S und S1 kann die Kette gespannt werden.

G. L. Oemler in Plagwitz bei Leipzig hat in seiner Strickmaschine, deren Nadeln mittels Hebel von den

Schlössern bewegt werden (vgl. 1881 240 189), diese Hebel nun einarmig angeordnet (*D. R. P. Zusatz Nr. 17493 vom 1. Mai

1881). Die Nadeln a (Fig. 17

Taf. 14) führen sich mit den Arbeitshaken a1 in tiefen Schlitzen ihrer Lagerplatte k und werden dort von den zangenförmigen Enden b den Hebel bcd erfaſst.

Die letzteren schwingen um d und erleiden in der Mitte

ihrer Länge bei c den Angriff der Schloſsdreiecke e, f, welche nur halb so hoch, als der Nadelausschub

ist, zu sein

brauchen. Der Schlitten g wird über der Lagerstelle d der Hebel längs der Reihe derselben hin geführt und

trägt auf seiner unteren Seite die Schloſsdreiecke. Für jede Nadel ist ferner ein

Ausrückhebel i vorhanden, mit welchem man das Nadelende

a1 so tief

hinabdrücken kann, daſs es von b nicht mehr erfaſst

wird.

Oemler (*D. R. P. Nr. 16928 vom 9. April 1881) hat auch

vorgeschlagen, die Nieten, welche die Zungen der Zungennadeln halten, durchgehends mit Schraubengewinde zu versehen. Beim Einsetzen der

Zunge soll man die beiden Wände des Nadelschaftes etwas aus einander biegen, den

Bolzen in beide und in die dazwischen gehaltene Zunge hinein schrauben und dann die

Wände mit der Niete wieder zusammenpressen, so daſs letztere in der Mitte etwas

gestaucht und verdickt wird und dann sicher im Schafte hält. Die Oeffnung in der

Zunge muſs etwas gröſser sein als die der Wände.

Endlich hat Oemler (*D. R. P. Nr. 17 377 vom 25.

December 1880) auch eine Zungennadel mit verschiebbarer,

anstatt drehbarer Zunge construirt, deren Einrichtung die Fig. 18 bis

20 Taf. 14 zeigen. Der Schaft a ist dicht

unter dem Haken e in der Form bc (vgl. Fig. 20)

ausgeschlitzt und in die Oeffnung wird, ehe man den Haken e umbiegt, die Zunge (der Schlieſser) d

eingeschoben, so daſs sie nach der Hakenbiegung nicht wieder herausgleiten kann,

sondern von der Waare auf und ab geschoben wird: die Masche f stöſst beim Senken der Nadel an d1, schiebt d aufwärts

zum Schlieſsen des Hakens, dessen Spitze in eine Bohrung von d eintritt; dann kann die Masche über b, d

und e hinweg gelangen. Die neue, in e hängende Masche g stöſst

beim Heben der Nadel an d2, senkt d, öffnet den Hakenraum und kann

endlich auf dem Schafte b über d1 nach rückwärts gelangen. Fig.

20 zeigt die Querschnittsform des Schlieſsers d.

Das Verfahren zur Herstellung von Strickmaschinennadeln

von Samuel Peberdy in Philadelphia, Nordamerika (*D. R.

P. Nr. 18020 vom 11. Oktbr. 1881) besteht darin, daſs der Schaft für eine

Zungennadel nicht mehr gefräst, sondern, wie Fig. 21

Taf. 14 zeigt, zunächst bei b flach geprägt wird, wobei

auf der einen Seite ein Zapfen d stehen bleibt und in

der Mitte ein Schlitz c eingeprägt wird. Die

aufgebogenen Platten b mit dem Zapfen d bilden dann das Lager für die Zunge e (vgl. Fig. 22).

Der Prägstempel für b enthält eine Bohrung, durch

welche der Zapfen d entsteht, und eine Stanze, welche

den Schlitz c ausstanzt.

G. W.

Tafeln