| Titel: | Ueber Neuerungen im Hüttenwesen. |

| Fundstelle: | Band 245, Jahrgang 1882, S. 453 |

| Download: | XML |

Ueber Neuerungen im Hüttenwesen.

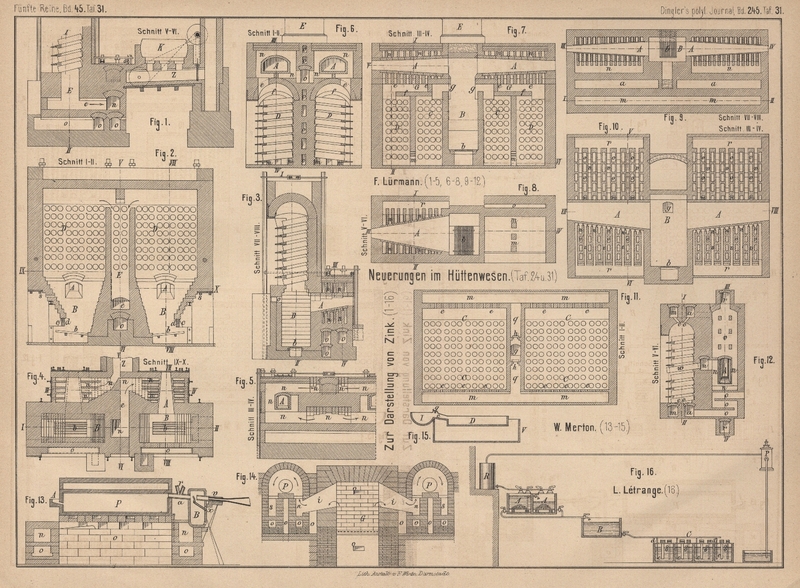

Mit Abbildungen auf Tafel 31.

(Patentklasse 40. Fortsetzung des Berichtes S. 333

dieses Bandes.)

Ueber Neuerungen im Hüttenwesen.

Zur Darstellung von Zink.

F. Lürmann in Osnabrück (*D. R. P. Nr. 17 030 vom 20.

Januar 1881) empfiehlt die Verwendung der Gröbe-Lürmann'schen Generatoren (1881 240 *

196) für belgische Zinkdestilliröfen. Die Brennstoffe

gelangen von den Entgasungsräumen A (Fig. 1 bis

5 Taf. 31) in die unter den Zinköfen liegenden Vergasungsräume B, welche mit Rost b für

Luftzuführung und Schlackenabführung, sowie mit durch Wasser gekühltem Balken c und Schlitz d für

falschen Rost versehen sind. Die Oeffnungen s dienen

zur Beobachtung der Kokeshöhe im Generator B. Die

Feuergase steigen in den mit Destillirröhren besetzten Räumen D auf, werden gezwungen, in dem mittleren Räume E abwärts zu gehen, entweichen durch Kanal e und n, erhitzen den

Vergasungsraum A und den zum Betrieb des

Beschickungsapparates verwendeten Dampfkessel K und

entweichen durch Z in den Schornstein. Die

erforderliche Verbrennungsluft wird in den Kanälen o

vorgewärmt.

Nach einem weiteren Vorschlage steigen die Verbrennungsgase in einem inneren

gemeinschaftlichen Räume auf, senken sich an beiden Seiten, um nach Erhitzung der

Entgasungsräume in den Schornstein zu entweichen.

Bei der Anordnung Fig. 6 bis

8 Taf. 31, liegen die Entgasungsräume A über

den Zinköfen und die gemeinschaftlichen Vergasungsräume B in der Mitte dazwischen. Die Gase gehen durch Kanal g in den ersten Raum C mit

Reductionsröhren, um daselbst unvollständig zu verbrennen, so daſs hier

hauptsächlich die Eigenwärme der Gase wirkt. Bei dem Austritt der Gase in den

zweiten Raum D für Reductionsröhren kann bei m oder auch schon vorher durch Abhitze im Kanal o erwärmte Luft zur vollständigen Verbrennung der Gase

zugeführt werden. Die Verbrennungsgase gelangen aus dem Raum D in den von diesem durch das Gewölbe f

abgeschlossenen Raum G und aus diesem durch die

Schlitze e in die Kanäle n, welche die Entgasungsräume umgeben. Die Gase gehen dann durch Kanal r in einen Lufterhitzungsapparat und schlieſslich in

den Schornstein E.

Wie Lürmann ferner ausführt, bieten die Zinköfen der

Heizung, besonders mit Gas, und der gleichmäſsigen Vertheilung der Wärme besondere

Schwierigkeiten, weil die Ausnutzung der Wärme entgegen der Einrichtung anderer

Wärmeverbrauchsorte in einer groſsen senkrechten Ausdehnung derselben stattfinden

muſs und weil, veranlaſst durch die Art des Betriebes der Zinköfen, immer sehr

bedeutende Undichtheiten der Vorderwand des Ofens vorhanden sind. Die Spannung der Verbrennungsprodukte

oder der Druck im Inneren des Ofens ist deshalb oben im Ofen um mehrere Millimeter

der Wassersäule gröſser als unten im Ofen. Der verschiedene Druck im Ofen und die in

Folge dessen von auſsen eintretende Luft machen es unmöglich, bestimmte Mengen

Verbrennungsluft an bestimmten Stellen und in den verschiedenen Höhen so

einzuführen, daſs eine allmähliche Verbrennung, also gleichmäſsige Vertheilung der

Wärme zu erreichen ist. Die gleichmäſsige Erwärmung ist aber für den

Zinkreductionsprozeſs und für die Leistung des Ofens in jeder Beziehung um so

wichtiger, als alle die vielen Röhren oder Muffeln eines Ofens dieselbe

Beschickungsmenge in derselben Zeit verarbeiten sollten.

Um diese Mängel möglichst zu beseitigen, sind in der durch Fig. 9 bis

12 Taf. 31 veranschaulichten Construction der Zinköfen die Gas- und

Lufteintritte e und c

unten und oben im Ofen angeordnet. Die Generatorgase treten aus dem Vergasungsraume

B durch Kanal g in den

mit Schieber h versehenen Schacht q und gelangen von den Kanälen m aus durch Oeffnungen e in den Ofen, so daſs

hier die Zugrichtung von oben und von unten nach der Mitte hin geht. Um ferner die

der Abkühlung am meisten ausgesetzte Vorderwand heiſs zu halten, werden die

Verbrennungsgase durch Röhren w der mittleren Reihe

abgezogen. Die Verbrennungsgase aus dem oberen Theile des Ofens gehen durch diese

Röhren w in den Kanal w,

um die Entgasungsräume A herum und durch die

Abhitzekammern v des oberen Lufterhitzers bei r zum Schornstein. Entsprechende Röhren führen die Gase

aus dem unteren Theile des Ofens um die Entgasungsräume zum Schornstein. Dadurch

soll erreicht werden, daſs der Gasdruck im Ofen überall gleich ist. Die

Verbrennungsluft geht durch die Lufterhitzer o in die

Kanäle a, um bei c in den

Ofenraum zu treten. In Folge dessen soll die Erwärmung dieser Oefen gleichmäſsiger

als diejenige der bisherigen Oefen sein.

Zu gleichem Zweck kann man den Zug auch in folgender Weise umkehren lassen. Wenn der

obere Gasschieber h geschlossen, der untere geöffnet

ist, treten die Gase nur in den unteren Kanal m,

brennen von unten nach oben durch den Ofen, die Verbrennungsprodukte treten in den

oberen Gaskanal m, welcher nun Abhitzekanal ist und an

seinen äuſsersten Enden mit dem oberen Abhitzekanal r

in Verbindung steht. Diese Verbindungen sowie diejenige der Abhitzekanäle r mit dem Schornstein sind durch Schieber

abzuschlieſsen. Diese Schieber können guſseiserne, mit Wasser gekühlte sein; wird

der obere Schieber h geöffnet und werden die

entsprechenden Schieber in m und r geöffnet bezieh. geschlossen, so brennt das Gas von

oben nach unten durch den Ofen.

Zur Raffination von unreinem Zink wird nach W. Merton in Frankfurt a. M. (*D. R. P. Nr. 17521 vom

30. Januar 1881) das rohe Zink in einem Flammofen bei Rothglut geschmolzen und

zunächst auf gewöhnlichem Wege das beigemengte Blei entfernt. Hierauf wird mittels einer eisernen, unten

durchlöcherten Röhre in das flüssige Metall Schwefel eingeleitet, wobei die Röhre

hin- und herbewegt wird. Dadurch sollen die das Zink verunreinigenden Metalle als

Schwefelverbindungen abgeschieden und dann mittels Löffel abgeschöpft werden. Das

Zink wird nun aus Retorten P (Fig. 13 und

14 Taf. 31) destillirt, welche durch vom Generator G aus durch Kanäle i

zugeführte Gase erhitzt werden. Die erforderliche Luft wird in den Kanälen o vorgewärmt, die Verbrennungsgase entweichen durch

Kanäle s und n zum

Schornstein. Das mit Wasserkühlung versehene Condensationsrohr a führt nach dem Behälter B. Die darin befindliche Scheidewand x hat am

vorderen Ende zunächst der Ausmündung des Rohres a

einen überhängenden Schirm, um etwaige, aus a kommende

flüssige Zinktropfen aufzufangen und nach dem Boden des Behälters zu leiten. Diese

Wand ist zum Zweck der Abkühlung von auſsen mit doppeltem Boden versehen, damit sich

auf ihrer kühlen Oberfläche flüchtige Verunreinigungen absetzen können, welche unten

durch eine Oeffnung entfernt werden. Am Boden von B

befindet sich ein Zapfloch zum Ablassen des flüssigen Zinkes.

Bei der Destillation werden nun die Retorten von A aus

zur Hälfte mit dem durch Schwefel theilweise gereinigtem Zink gefüllt. Das vom mit

Glimmerfenster versehene Rohr v wird vorgeschoben, so

daſs es die Mündung des Condensationsrohres a deckt und

den Behälter B abschlieſst, um die zunächst

überdestillirenden Verunreinigungen, z.B. Cadmium, Antimon, Quecksilber, Schwefel u.

dgl., abzuführen. Zinkstaub und Zinkoxyd setzen sich dann auf der abgekühlten hohlen

Wand x ab und werden durch das obere Zapfloch entfernt.

Sobald das Rohr a rothglühend wird, geht nur Zink über

und muſs dann das Condensationsrohr gekühlt werden. Die Zweigröhren r sollen dabei den Weg für die Dämpfe verlängern.

Das in B gesammelte Zink wird dann in den Löffel I (Fig. 15)

der aus Zink hergestellten Gieſsmulde abgelassen und flieſst durch den bei g mit einem eingehängten Abschäumer versehenen Hals c nach der Hauptform D,

welche in dem Wassergefäſs V hängt.

Zur Herstellung von Zink mittels Elektricität wird nach

L. Létrange in Paris (Oesterreichisches Patent vom

12. November 1881) die Zinkblende bei mäſsiger Temperatur geröstet, um das

Schwefelzink in schwefelsaures Zink zu verwandeln und so wenig Schwefel als möglich

in die Atmosphäre gelangen zu lassen. Die erhaltene Masse wird in Auslaugegefäſsen

A (Fig. 16

Taf. 31) systematisch mit Wasser oder Lauge aus früheren Prozessen ausgezogen. Die

gesättigte Zinksulfatlösung sammelt sich in den Behälter B, um von hier aus den Zersetzungsbehältern C

zuzuflieſsen. In diesen befinden sich als Kathoden dünne Zinkplatten, denen als

Anode eine Kohlenplatte c gegenüber steht. Die in Folge

der Ablagerung von metallischem Zink frei gewordene Schwefelsäure soll sich auf der

specifisch schweren Salzlauge sammeln und von hier durch Oeffnungen o in dem Maſse abflieſsen, als neue Salzlösung durch

Rohre d auf dem Boden der Gefäſse C geführt wird. Die abflieſsende saure Flüssigkeit wird

mittels Pumpe P in den Behälter R gehoben, um weiter verwendet zu werden.

Sollen reine Galmeierze oder Zinkoxyde verarbeitet werden, so löst man diese in dem

Behälter C selbst auf. Zu diesem Zweck braucht man

auſser dem Motor und der Elektricität erzeugenden Maschine nichts als zwei unter

einander verbundene Gefäſse, von denen das eine zur Aufnahme der mit dem

anzugreifenden Material umgebenen Anode, das andere zur Aufnahme der Kathode

bestimmt ist, auf welcher sich das gefällte Zink sammelt. Der eine der Behälter kann

in dem anderen stehen und aus einer porösen Masse, wie Porzellan, Steinzeug,

Terracotta oder Gewebe, bestehen, um ein Verunreinigen des gefällten Zinkes durch

das Mineral zu verhindern.

Tafeln