| Titel: | Neuerungen in der Gewebefabrikation; von Hugo Fischer. |

| Autor: | Hugo Fischer |

| Fundstelle: | Band 246, Jahrgang 1882, S. 67 |

| Download: | XML |

Neuerungen in der Gewebefabrikation; von Hugo

Fischer.

Mit Abbildungen.

(Patentklasse 86. Fortsetzung des Berichtes Bd.

240 S. 431.)

Hugo Fischer, über Neuerungen in der Gewebefabrikation.

B) Gewebe-Erzeugung: V) Gewebearten

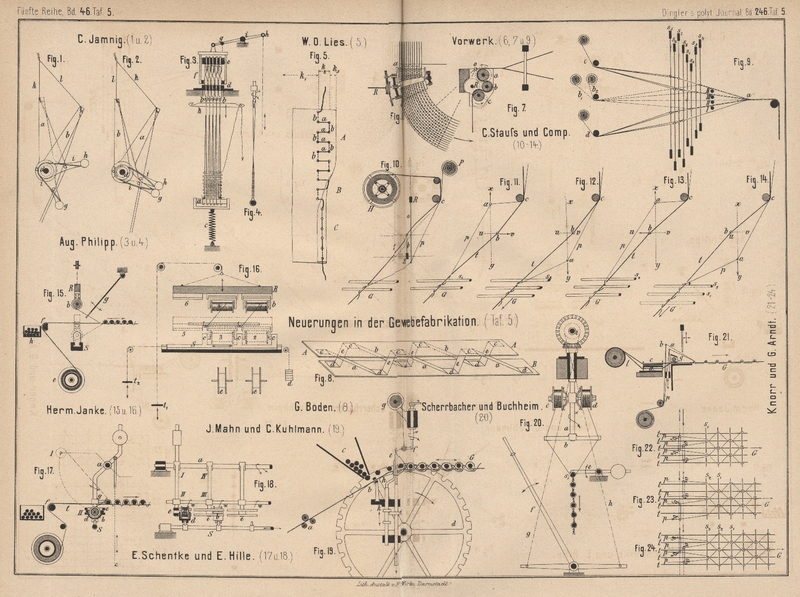

und Verfahrungsweisen zu deren Herstellung. (Tafel

5.)

Die bis jetzt ertheilte, verhältniſsmäſsig groſse Zahl Patente, deren Inhalt sich auf

den durch die Ueberschrift dieses Abschnittes gekennzeichneten Gegenstand bezieht.

bietet bei dem näheren Studium manche interessante Einzelheiten. Leider sind nicht

alle in den Patentschriften gegebenen Darstellungen solcher Art, daſs es gelingt, an

ihrer Hand das Wesentlichste der vorgeführten Erfindung herauszuschälen; nur zu

häufig fehlt es an einer klaren, durchsichtigen Wiedergabe des Gegenstandes.

Allerdings werden gerade die bildlichen Darstellungen der Weberei wesentlich

erschwert durch den Umstand, daſs es sich bei Wiedergabe von Arbeitsverfahren und

Arbeitsmitteln fast stets um räumliche Gebilde handelt, welche einer einfachen

Darstellung in der Ebene mehr oder weniger widerstreben; einen groſsen Theil der

Schuld an der unbefriedigenden Darstellung trägt aber auch vielfach die ungenügende

technologisch-wissenschaftliche Durchdringung des Arbeitsprozesses durch den

Darstellenden. Nur der genaue Verfolg des Zusammenwirkens der Werkzeuge mit den

Werkstücken vermag den Verlauf des Arbeitsprozesses so klar zu legen, daſs mit Hilfe

von Wort und Bild auch dem Fernstehenden das Verständniſs des Wesens der

Arbeitsmaschine vermittelt wird. Die Wiedergabe der Mechanismen und ihrer

Beeinflussung des Werkzeuges wird dann in seltenen Fällen auf Schwierigkeiten stoſsen, sobald man

sich gewöhnt, eine Uebereinanderhäufung von Theilen durch Vermehrung der Figuren zu

vermeiden und diese Figuren in einen gewissen organischen Zusammenhang mit einander

zu bringen. Diese ungenügende Darstellung ist die Ursache, daſs im Nachfolgenden nur

ein Theil der beachtenswertheren Patente specielle Besprechung finden konnte und

daſs die übrigen Patente, trotz des Interesses, welches der von ihnen getroffene

Gegenstand in manchen Fällen bietet, ganz oder fast unberücksichtigt bleiben

muſsten.

Wenn auch voraussichtlich von geringer Tragweite, so doch technologisch interessant

ist unter den zahlreichen Patenten dasjenige von C.

Jamnig in Wien (*D. R. P. Kl. 25 Nr. 18196 vom 26. November 1881). Dasselbe

schützt die Construction eines einfachen Handwerkzeuges zur

Herstellung leinwandbindiger Musterfüllungen in Klöppelspitzen, welche der

Sprachgebrauch als „gelegte Arbeit“ oder „Gelegtes“ bezeichnet. Durch

Klöppeln erfolgt die Fertigung dieser „gelegten Arbeit“ derart, daſs einer

der Endklöppel des zu bindenden Spitzentheiles der Reihe nach so zwischen den Fäden

der Nachbarklöppel durchgeführt wird, daſs diese abwechselnd, der Leinwandbindung

entsprechend, über und unter den eingeführten Faden zu liegen kommen. Es findet

hierbei durch die Klöpplerin immer die entsprechende Kreuzung zweier Fäden

(Fachbildung) mit den Fingern der linken Hand und darauf folgend das Einlegen des

von der rechten Hand gefaſsten Bindeklöppels (Schuſs) statt. Diese bei [Herstellung

gröſserer Stücke „gelegter Arbeit“ zeitraubende Thätigkeit sucht Jamnig durch Anwendung eines kleinen scherenartigen

Werkzeuges zu umgehen, durch dessen Schlieſsen oder Oeffnen sämmtliche in Arbeit

befindliche Fäden gleichzeitig immer von neuem Fach

bilden. Dieses Werkzeug ist in den Fig. 1 und

2 Taf. 5 dargestellt. Die Achse d trägt eine

der Fädenzahl entsprechende Anzahl Winkelhebel, welche in zwei durch die Form ihrer

Glieder unterschiedene Gruppen a und b zerfallen. Die kurzen Arme der Hebel a, sowie diejenigen der Hebel b sind durch die Stäbe g und h verbunden. Eine gegen diese Stäbe drückende Feder i bringt die Hebel in die Stellung Fig. 1. Die

zwischen der Spitze und den Klöppeln ausgespannten Fäden werden in die hakenförmigen

Hebelenden eingehängt und bilden bei der Hebelstellung, wie sie Fig. 1

zeigt, das Fach kl. Nach erfolgtem Durchstecken des

Schuſsklöppels bringt ein Druck der das Werkzeug haltenden Hand gegen die Stäbe g und h, die Hebel und

Fäden in die Lage lk (Fig. 2) und

bewirkt somit den Wechsel des Faches.

Für die Herstellung gewebter Korbtragbänder gibt Aug. Philipp in Zwickau (Erl. *D. R. P. Nr. 8917 vom

20. August 1879) ein Webwerkzeug an, welches zum Ersatz der sonst in der Seilerei

zur Erzeugung derartiger Bänder gebräuchlichen primitiven Einrichtung, dem

„Korbbandholze“, bestimmt ist und gröſsere Arbeitsleistung, sowie

gleichmäſsigeres Arbeitsprodukt als dieses verspricht. Die Korbtragbänder werden leinwandbindig und

stets auf eine bestimmte Länge abgepaſst, gewebt. Die aus einem Faden bestehende Kette wird zwischen dem Baum a (Fig. 3 Taf.

5) und den Haken b in spiraligen Windungen aufgespannt,

so daſs die Zahl der halben Windungen der Zahl Kettenfäden entspricht, welche das

fertige Band erhalten soll. Die Fadenenden sind an dem Baum a durch Verknotung befestigt. Dieser Baum ruht in der Führung eines unter

etwa 60° gegen den Horizont geneigten Gestellpfostens. Die Schraubenfeder c bestimmt die Anspannung der Kette. Die Haken b bilden die unteren Enden von Spindeln, welche in den

Trägern d und e drehbar

gelagert sind. Der zwischen diesen Lagern liegende Spindeltheil besitzt rechteckigen

Querschnitt und bildet eine steile halbgängige Schraube. Der Rahmen f umfaſst diese Schrauben und sein Auf- bezieh.

Absteigen bewirkt die gleichzeitige Drehung sämmtlicher Spindeln um 180°, so daſs

die Haken abwechselnd nach links (wie in der Figur) und nach rechts gerichtet sind.

Die Rahmenbewegung geht von Fuſstritten aus, welche durch Zugschnüre bei g und h mit dem Hebel i verbunden sind. Die Einstellung der Haken b in die Bildebene bewirkt die Fachbildung (Fig.

4), die Spindeldrehung ruft den Fachwechsel hervor. In jedes gebildete

Fach schiebt der Arbeiter eine dünne, an den Enden mit Haken versehene Holz- oder

Eisenschiene k, das Messer

oder Wirkmesser, drückt mit demselben das Kettenkreuz

herab, gleichzeitig den zuletzt eingetragenen Schuſsfaden festschlagend, und zieht

sodann mit Hilfe dieses Werkzeuges den in den Haken eingelegten Schuſsfaden durch

das Fach. Bei jeder neuen Fachbildung wiederholen sich die gleichen

Thätigkeiten.

Sehr hübsch und originell ist das von W. O. Lies in

Crefeld angegebene Verfahren zum Einweben von

„Steppnähten“ in den Saum an Regenschirmstoffen (*D. R. P. Nr.

12476 vom 8. Mai 1880). Dasselbe besteht darin, daſs ein Schuſsfaden (der

„Steppfaden“), der Stoffkante in einer Zickzacklinie folgend, so mit der

Stofffläche verwoben wird, daſs auf der Stoffoberseite gleich lange und in

bestimmten Zwischenräumen folgende, flott liegende Steppfadenlagen a erscheinen (A

Fig.

5 Taf. 5), welche auf der Unterseite des Stoffes durch flott liegende,

parallel zur Kettenrichtung laufende Fadenstücke b

vereinigt sind. Die Herstellung dieser Zickzacknaht erfolgt einfach durch zeitweise

Spaltung der Gesammtkette in drei Abtheilungen k1, k2 und

k3 derart, daſs

sämmtliche Fäden der Abtheilungen k1 und k3 in das Oberfach, diejenigen von k2 in das Unterfach

gebracht werden. Nach erfolgtem Eintrag des kurzen Schuſsfadens mittels einer mit

der Webstuhllade verbundenen, in der Höhenrichtung verstellbaren Broschirlade,

findet die Bildung des Grundgewebes bis zum abermaligen Eintragen des Schuſsfadens

statt. Durch starke Anspannung dieses letzteren verkürzen sich die Fadenstrecken a unter gleichzeitiger Stauchung und dadurch bewirkter

rinnenartiger Umbiegung des Stoffrandes (B

Fig.

5), bis die Längen a gleich Null werden und

der Stoffrand sich als Saum dicht auf die Stoff kante auflegt (C

Fig.

5). Die hierdurch hervorgehende, den Saum befestigende Naht ist eine

leicht lösbare Reihnaht, so daſs eine derartige Umsäumung sicher nur von geringer

Dauer ist und nur zu leichter, billiger Waare verwendet werden kann.

Durch Anwendung einer von den sonst üblichen abweichenden Abzugseinrichtung für das fertige Gewebe gelang es Vorwerk und Sohn in Barmen (*D. R. P. Nr. 9733 vom 12. Oktober 1879 und

Zusatz Nr. 17 797 vom 21. Juni 1881) kreisförmig gekrümmte Hüftgurte herzustellen.

Dieselben bilden, auf Länge geschnitten und zusammengerollt, einen Kegelmantel,

welcher sich allseitig an den Körper anschmiegen und gegenüber den gebräuchlichen

cylindrischen Gurten eine bessere Befestigung und Stützung der an ihm festgenähten

Kleidungsstücke bewirken soll. Die Abzugseinrichtung setzt sich aus drei

kegelförmigen Walzen a, b und c (Fig. 6 und

7) zusammen, welche so gelagert sind, daſs ihre Achsen sich in dem Punkt

o, d. i. dem Krümmungsmittelpunkt des gewebten

Gurtes, schneiden. Die Länge der Kettenfäden muſs, entsprechend der Conicität der

Abzugswalzen mit Vergröſserung ihres Abstandes von dem Punkt o zunehmen. Dies setzt ein entsprechendes Aufbäumen der Kette voraus

(kegelförmiger Kettenbaum, einzelne Kettenfadenspulen); doch gibt die Patentschrift

hierüber keine Aufklärung. Die Aufwindebewegung ertheilt das Schraubenradvorgelege

R der oberen und unteren Walze, die mittlere Walze

b dient als Leitwalze; der Lauf des Gewebes ist aus

Fig. 7 zu ersehen. In dem Zusatzpatent wird hervorgehoben, daſs die für

den Transport nöthige Reibung zwischen Band und Abzugswalzen auch bei Wegfall der

Leitwalze b hervorgerufen werden kann, sobald die

angetriebenen Walzen a und c zur Berührung kommen und zum Zweck der Gurtspannung der Walze c durch Vergröſserung des Durchmessers eine etwas

gröſsere Umfangsgeschwindigkeit als der Walze a

ertheilt wird.

Im J. 1876 erhielt am 4. April unter Nr. 4386 der Weber Gottfr. Boden in Groſsröhrsdorf im Königreich Sachsen ein Patent auf

„eine neue Art der Weberei von

Jalousiebändern“. Nach dem Boden'schen

Verfahren sind die zur Stützung der Jalousiebrettchen dienenden Zwischenbändchen,

welche vielfach durch Nähen mit den Hauptgurten verbunden werden, mit diesen

letzteren direkt durch Weben vereinigt. Fig. 8 Taf.

5 zeigt das durch dieses neue Webverfahren erzeugte Band. A und B sind die Hauptbänder, a und b die

Zwischenbänder. Zur Herstellung sind vier Ketten erforderlich, welche abwechselnd

zur Fachbildung ausgehoben werden, so daſs auf dem Stuhl gleichzeitig vier Bänder

ihrer Vollendung entgegengeführt werden. Die Zwischenbänder sind an den Stellen c und d abwechselnd mit

dem oberen und unteren Hauptband zusammengewebt und somit fest mit diesen verbunden.

An der Uebergangsstelle von Band A auf Band B liegen die Kettenfäden der Zwischenbänder ein Stück ohne

Bindung frei. Wird dieses Stück e nach Vollendung des

Bandes herausgeschnitten, so verbinden nur noch die Theile a, b der Zwischenbänder die Hauptbänder und diese können demzufolge in der

Längenrichtung gegen einander verschoben werden, wie dies das Oeffnen bezieh.

Schlieſsen der Jalousie erfordert.

Noch in demselben Jahre kamen in der Bandweberei von Julius

Schöne in Groſsröhrsdorf derartige Jalousiebänder in der Weise zur

Ausführung, daſs die gewebten Zwischenbänder durch 6 bis 8 dünne, neben einander

liegende Schnuren ersetzt wurden, welche an den betreffenden Stellen in das Gewebe

der Hauptbänder eingebunden waren. Neben Erleichterung der Herstellung bieten diese

Bänder den Vortheil, daſs die Brettchen durch entsprechendes Einschieben zwischen

die Schnuren festgehalten werden und nicht wie sonst üblich nur lose auf den

Zwischenbändern aufruhen. Diese Bandconstruction bildet den Vorläufer für die später

aufgekommenen Jalousiebänder mit doppelten

Zwischenbändchen, auf deren Herstellung sich mehrfache Reichspatente beziehen.

Rob. zur Löwen und Alb.

Dunker in Ronsdorf bei Elberfeld (Erl. *D. R. P. Nr. 5984 vom 3. Juli 1878,

vgl. 1880 235 * 265) geben die Einrichtung eines

Bandwebstuhles für die Erzeugung letztgenannter Bänder an. Die beiden Hauptbänder

werden mit Hilfe von 8 Schäften, die Zwischenbänder mit Hilfe einer Jacquardmaschine

gewoben. An den Einbindungsstellen der Zwischenbänder in die Hauptbänder arbeiten

Schaft- und Jacquardmaschine gleichzeitig. Das Eintragen des Schusses bewirken vier

Schützen, welche in einer steigenden Lade eingelegt sind und nach Erforderniſs vor

das betreffende offene Fach gehoben werden. Den Schützenwechsel bestimmt ein 4

stufiges Excenter, den Schützenschub ein rotirendes Sternrad, dessen Bewegung durch

Hebel und Riemen auf die in der Ladenbahn geführten Schützen übertragen wird. Die 1.

und 4. Schütze trägt den Einschuſs in das untere bezieh. obere Hauptband, die

Schützen 2 und 3 dienen zum Weben der Zwischenbänder. Der Patentschrift zu Folge

wechselt das Eintragen in einem Hauptband mit demjenigen in einem Zwischenband immer

ab derart, daſs auf zwei Hauptbandeinschüsse 3 Zwischenbandeinträge fallen. Dieses

Voreilen der Arbeit am Zwischenband halten die Patentträger durch die nothwendige

Versetzung der Einbindestellen am Hauptband gefordert. Boden, dessen Bänder ebenfalls das Versetzen der Bindestellen zeigen,

bewirkt die Fachbildung nur mit der Jacquardmaschine

und bewirkt das Eintragen der Schuſsfäden in alle vier Bänder völlig gleichmäſsig.

Nach dem erloschenen Reichspatent Nr. 6738 vom 10. September 1878 (vgl. 1880 235 * 265) kürzen R. zur

Löwen und Kruse in Barmen das erst genannte

Arbeitsverfahren dadurch ab, daſs sie für beide Zwischenbänder gleichzeitig Fach

bilden und den Eintrag bewirken. Die entsprechenden Kettenfäden sind hierbei so in

den Harnisch der Jacquardmaschine eingezogen, daſs durch das Ausheben der Fäden zwei

um den Höhenabstand der

mittleren Schützenreihen über einander liegende Fache entstehen. Diese Abkürzung des

Arbeitsverfahrens hat auch eine Vereinfachung der Arbeitsmittel zur Folge.

Eine anderweite Abänderung erfahrt das Webverfahren durch Vorwerk und Sohn in Barmen (*D. R. P. Nr. 6056 vom 3. August 1878).

Dieselben sondern die Ketten für die einzelnen Bänder derart, daſs nur die

Zwischenbandketten ab1,

ab2 (Fig. 9 Taf.

5) in eine Ebene fallen und durch vier Schäfte s1 bis s4,

welche mit der Jacquardmaschine in Verbindung stehen, ausgehoben werden, die

Kettenfäden ac des einen Hauptbandes über,

diejenigen ad des anderen Hauptbandes unter den

ersteren liegen. Vier durch Excenter bewegte Schäfte s5 bis s8 dienen hier zur Fachbildung. Durch dieses

Auseinanderlegen der Einzelketten wird es möglich, sämmtliche vier Schuſsfäden

gleichzeitig einzutragen. Die Jacquardmaschine ist analog der bereits in D. p. J. 1881 240 * 109

besprochenen eingerichtet. Die Einschaltung einer losen Rolle zwischen zwei durch

Schnuren verbundene Platinen gestattet, die Kettenfäden auf zwei verschiedene Höhen

zu heben, je nachdem nur eine oder beide Platinen gleichzeitig von dem Messer

emporgezogen werden. Ebenso können die Fäden in zwei verschiedene Tief lagen unter

ab herabgelassen werden, da auch der

Platinenboden in der Höhenrichtung verstellbar ist. Bei halber Hubhöhe bezieh.

halber Senkung findet das Weben der Zwischenbänder statt; bei ganzer Hebung oder

voller Senkung werden die letzteren in das entsprechende Hauptband eingebunden. In

der Figur bindet Schütze I das untere Hauptband ad, Schütze II das

Zwischenband ab1,

Schütze IV das Zwischenband ab2 zugleich mit dem Hauptband ac.

Besonders anregend auf die Erfinderthätigkeit scheint das Patent von C. Stauſs und Comp. in Cottbus (*D. R. P. Nr. 7109 vom

26. März 1879): Neuerungen in der Fabrikation von

Rohrdecken betreffend, gewirkt zu haben. Diese Rohrdecken sind gazebindige

Gewebe, deren Pol- und Stückfaden durch Metalldraht und deren Einschuſs durch

Schilfröhrstengel gebildet wird. Dieselben dienen zur Bekleidung der Decken und

Wände von Wohnräumen und ersetzen das für die Befestigung des Kalk- oder Gypsputzes

sonst übliche „Berohren“. Sie bieten vor diesem namentlich den Vortheil

schnellerer Arbeit und gröſserer Gleichmäſsigkeit und Ebenheit der belegten

Wandfläche und verdienen vor anderen Ersatzmitteln der „Berohrung“

(genutheten Holztafeln, Holzleisten u. dgl.) in Folge ihrer leichten

Herstellbarkeit, ihres geringen Gewichtes und der Billigkeit des zu ihnen

verwendeten Materials sicher den Vorzug. Die Rohrstengel liegen sämmtlich in einer

Ebene und werden in Abständen von etwa 160mm durch

starke, gerade gestreckte Drähte unterstützt. Dünne Bindedrähte vereinigen die

beiden Systeme derart, daſs die Rohre abwechselnd rechts und links der starken

Drähte umschlungen und die letzteren oberhalb gekreuzt werden. Diese starken Drähte

(Stückdrähte, analog den Stückfäden der gazebindigen Gewebe) bilden somit eine Unterlage für die

Rohrstengel und sichern dem ganzen Gewebe die ebene Form und eine gewisse Steifheit,

welche die Handhabung desselben wesentlich erleichtert.

Zur Herstellung dieser Rohrmatten empfiehlt Stauſs einen

gewöhnlichen Handwebstuhl mit eigenthümlicher Geschirreinrichtung. Diese letztere

ist im Zusammenwirken mit den Drähten und Rohrstengeln in Fig. 10

Taf. 5 schematisch dargestellt. Es zerfällt das Geschirr in zwei Theile, einen in

vertikaler Richtung zwischen Leitbahnen verschiebbaren Rahmen R, welcher für jeden Bindedraht (Poldraht) einen

starren, nach abwärts ragenden Litzendraht a trägt, und

einen in horizontalen Führungen beweglichen Schieber S,

auf welchem sich die ebenfalls starren Litzendrähte b

für die Stückdrähte erheben. Jeder Stückdraht t wird

einem auf den Haspel H geschobenen Drahtring entnommen;

den dünnen Poldraht p trägt die Spule P. Beide Drähte sind nach Leitung um den Streichbaum

c durch die am Ende der Litzen befindlichen Oesen

gezogen und gehen weiter nach dem bereits fertigen Gewebe G. Die Zusammensetzung der Vertikalschiebung des Schaftes R mit den Horizontalschiebungen des Schaftes S und der Kettendrähte bei dem Transport des Gewebes

ergibt eine Schraubenbewegung des Poldrahtes und, da diese abwechselnd in

entgegengesetztem Sinne erfolgt, die der Gazebindung entsprechende Umschlingung des

Rohres und Stückdrahtes durch den Poldraht.

Die Fig. 11 bis 14 Taf. 5

veranschaulichen in vier Stellungen ein Spiel des Zusammenwirkens der Werkzeuge mit

den Werkstücken. Die Schäfte sind durch die Oesen a, b,

die Richtungen der Schaftbewegung durch die punktirten Linien xy und uv

gekennzeichnet. In Fig. 11 ist

nach erfolgtem Eintrag des Rohrstengels s1 die Oese a

emporgestiegen, Oese b nach rechts verschoben worden,

so daſs bei wieder erfolgendem Abwärtsgang von a der

von dem Stengel s1

zurückgehaltene Bindedraht sich auf der linken Seite des Drahtes t herabzieht. Gleichzeitig erfolgt der

Vorwärtstransport des fertigen Gewebes, sowie das Einlegen eines neuen Rohrstengels

s2 in das offene

Fach (Fig. 12). Das Emporsteigen der Oese a, sowie

das hieran anschlieſsende Linksschieben von b (Fig.

13) hat zur Folge, daſs der Bindedraht bei abermaligem Abwärtssinken von

a (Fig. 14)

rechts neben den Stückdraht t zu liegen kommt und nach

erfolgtem Gewebetransport von Neuem Fach bildet. Nach Einlegen eines Rohres s3, Emporheben von a und Rechtsschieben von b

ist das Spiel geschlossen und die Anfangsstellung Fig. 11

wieder erreicht.

Die Unbequemlichkeit, welche für den Arbeiter daraus entsteht, daſs die Einführung

der 1,5 bis 2m,5 langen Rohrstengel in das Fach

von der Seite des Webstuhles erfolgen muſs, führte zuerst Herm. Janke in Cottbus (*D. R. P. Nr. 16606 vom 10. April 1881) auf die

Lagerung der Poldrahtspulen an dem Rahmen des Polschaftes. Es entstand hierdurch

eine Webstuhlanordnung, deren Grundzüge durch die Fig. 15 und

16 Taf. 5 wiedergegeben

sind. Der steigende, durch den Fuſstritt t1 bewegte Schaft R trägt für jede Bindungsstelle eine Drahtspule b, deren Stütze in einer rechtwinklig zur Kettenrichtung liegenden

Prismenführung ruht. Das Hohlprisma ist senkrecht über den Stückdrähten so tief

ausgeschnitten, daſs bei gesenktem Schaft der Stückdraht über die obere Fläche des

Vollprismas zu liegen kommt, die Spulen also unterhalb

des Drahtes horizontal verschoben werden können. In dieser Tieflage des Schaftes

treten in die Räume zwischen den Spulenträgern die Zähne c des Schiebers S ein, welcher durch

Herabdrücken des Trittes t2 nach links und durch das Gewicht d

wieder in die Ausgangslage zurück geschoben werden kann. Die Stückfäden laufen von

Drahtspulen e über den Streichbaum f nach der letzten Bindungsstelle des fertigen Gewebes.

g ist die Lade des Webstuhles, welche durch

Niedertreten eines Trittes von dem vor dem Streichbaum sitzenden Arbeiter

angeschlagen wird. Bei gehobenem Schaft R ist die

offene Seite des gebildeten Faches dem Arbeiter zugewendet; dieser legt einen dem

Kasten h entnommenen Rohrstengel in dasselbe ein und

senkt den Schaft bis in die punktirt gezeichnete Lage. Die Verschiebung der Spulen

von 2 nach 3 bezieh. von

3 nach 5 und das

Emporheben des Schaftes bewirkt neue Fachbildung. Der vorher rechts vom Stückdraht

aufsteigende Bindedraht hat diesen letzteren während der Spulenbewegung umschlungen

und liegt nun links von demselben. Anschlagen der Lade, Weiterschaltung des Gewebes,

Einlegen eines neuen Rohres und Rückführung der Spulen aus 6 bezieh. 4 über 5 und 3, bezieh. 3 und 2 nach 4

bezieh. 1 ergeben Vervollständigung des Gewebes und

führen die gezeichnete Lage der Werkzeuge wieder herbei.

Eine zweite Lösung derselben Aufgabe geben E. Schentke

und E. Hille in Cottbus in der unter * Nr. 16751 am 10.

April 1881 geschützten Webmaschine. Auch hier ist der Platz des Arbeiters vor dem

Streichbaum f (Fig. 17 und

18 Taf. 5) und die Oeffnung des Faches dem Arbeiter zugewendet. Die

Poldrahtspule b wird von einem Arm gehalten, welcher um

die Achse a schwingt und durch den Zug beziehentlich

Schub eines bei c angreifenden Excenters die Spule

abwechselnd in eine der Stellungen I oder II bringt. Die Spule ruht in einem kleinen Troge d, welcher mit vorspringenden Rändern in Schlitze eines

am Ende des Armes befestigten Kopfes e eingreift. Die

Arme, deren Anzahl gleich derjenigen der Bindestellen ist, sind so auf die Achse a gesetzt, daſs durch diese Schlitze eine parallel der

Schuſsrichtung laufende Bahn entsteht, welche nur zwischen je zwei Armen durch

schmale Spalten unterbrochen ist. Bei dem Senken der Spulen treten die Stückdrähte

t in diese Spalten ein und kommen so über die Spulenbahn zu liegen. Der horizontal

bewegliche Schieber S rückt hierauf die Spule auf die

Führung des Nachbararmes und dieser hebt sie wieder über die Ebene der Stückdrähte

empor. Es ist von Neuem Fach gebildet und bei Rückführung der Spule aus Stellung I durch die Stellungen II,

III nach IV

wird das zuletzt

eingetragene Rohr eingebunden. Die Arme tragen ferner noch die Rietzähne g, deren Anschlag die Dichte des Gewebes bestimmt.

Bei dieser Gelegenheit ist noch einer anderen Herstellungsmethode der Rohrdecken von

Joh. Mahn und C.

Kuhlmann in Glückstadt (*D. R. P. Nr. 8485 vom 20. Juli 1879) zu gedenken,

welche mit den besprochenen die Vereinigung der Rohre durch eine Reihe stützende

dicke Drähte und eine gleiche Anzahl dünne Bindedrähte gemein hat. Die Abweichung

der Arbeitsprodukte liegt darin, daſs die Bindedrähte Ketten- oder Tambourirnähte

bilden, welche die Rohrstengel mit den Stückdrähten vereinen. Bei der Erzeugung

dieser Matten wird jeder der letzteren durch Richtwalzen a (Fig. 19

Taf. 5) und Leitungen b nach dem bereits fertigen

Gewebe G geführt. Es tritt hierbei der Draht unter die Rohrstengel, welche aus dem Kanal c in die Umfangseinschnitte des schrittweise rotirenden

Rades d fallen. Das Einbinden erfolgt mit Hilfe einer

Hakennadel e und eines Drahtführers f, welchem der Bindedraht von der Spule g zugeführt wird. Steht die in einem Zwischenraum

zweier benachbarten Rohre aufsteigende Hakennadel in ihrer höchsten Stellung, so

legt der Drahtführer f durch eine kurze

Oscillationsbewegung um die vertikale Achse den Draht um den Nadelschaft. Es gleitet

derselbe bei der Abwärtsbewegung der Nadel in das Hakenöhr und wird von dem Haken

mit herabgezogen. Sobald die Hakenspitze dem Ende der Begleitnadel h gegenüber steht und diese das Hakenöhr schlieſst,

wird sie durch den Anschlag i der Nadelstange ebenfalls

abwärts gezogen und führt den Haken nebst eingelegtem Draht sicher durch die den

Nadelschaft vom letzten Stich her umgebende Schleife. Hat die Nadel ihre tiefste

Stellung erreicht, so schaltet das Rad d das Gewebe um

eine Schuſsdichte weiter und der normal zur Bildfläche in Prismenführungen

verschiebbare Drahtleiter b bringt den vorher hinter

der Nadel liegenden Stückdraht auf die Vorderseite der Nadel, so daſs diese bei

erneutem Aufwärtsgang hinter diesem emporsteigt.

Hierbei verbleibt die Begleitnadel h anfangs in Ruhe,

das Hakenöhr öffnet sich und die Nadel schiebt sich innerhalb der zuletzt gebildeten

Drahtschleife empor, bis die zusammentreffenden Anschläge i und k die Begleitnadel in die gezeichnete

Stellung wieder emporheben. Die Stichbildung wiederholt sich nun von Neuem, die

Hakennadel zieht eine neue Schleife durch die bestehende hindurch, das Rad schaltet

das Gewebe weiter und der Drahtleiter b bringt den

Stückdraht wieder auf die Rückseite der Nadel u.s.w.

Endlich ist noch die Maschine von Fr. Scherrbacher und

E. Buchheim in Feucht bei Nürnberg (*D. R. P. Nr.

17 673 vom 19. Juli 1881) zu nennen, deren Arbeitsprodukt die schon früher

bekannten, durch Zusammenbinden der Rohrstengel mit gleich dünnen Bindedrahtpaaren

erhaltenen Rohrmatten sind. Die Maschine enthält eine Reihe vertikal gelagerter

Spindeln, deren gemeinsamer Antrieb durch ein Kegelradvorgelege gebildet ist. Jede Spindel a trägt, wie in Fig. 20

Taf. 5 zu sehen, am unteren Ende zwei Arme b, sowie

darüber die Drahtspulen c und d. Die Drähte sind durch Oesen der Arme abwärts nach dem bereits

vollendeten Gewebe hingeführt. In der gezeichneten Stellung bilden die beiden Drähte

ein Fach, in welches ein Rohrstengel s1 eingeschoben werden kann. Kegelförmige,

einseitig aufgeschnittene Hülsen zwischen je zwei Spindeln dienen hierbei zur

Führung. Der gegabelte Arm e hält den eingetragenen

Stengel nieder und durch die Rotation der Spindel werden die Bindedrahtpaare

mehrfach um einander gedreht. Hierauf erfolgt Abzug des Gewebes in der

Pfeilrichtung, Eintragen eines neuen Rohres, Rückwärtsdrehung der Spindeln u.s.f.

Der Arbeiter bewirkt die Spindeldrehung durch Schwingen des Handhebels f und dadurch hervorgerufenes Auf- beziehentlich

Abwickeln der Riemen g, h auf die mit der Achse i verbundene Riemenrolle. Die Gröſse des

Hebelausschlages bedingt hierbei die Zahl der Spindeldrehungen. Die so erzeugten

Rohrmatten besitzen offenbar nicht die Widerstandsfähigkeit wie die von Stauſs und Comp., da ihnen die kräftigen

Unterstützungsdrähte mangeln.

Ein complicirteres gazebindiges Gewebe ist die „Kreuzgaze“, deren Herstellung und Einbettung auf der

Papiermaschine in die zur Erzeugung von Werthpapieren

bestimmte Papiermasse C. A. F. Knorr in Chemnitz und

G. Arndt in Einsiedel durch Patent * Nr. 17540 vom

23. Juni 1881 geschützt erhielten. Der in seinen Grundzügen durch Fig. 21

Taf. 5 wiedergegebene Webstuhl enthält zwei Gruppen Schäfte, die

„Flachschäfte“

c und d, deren Augen die

Stückketten t leiten, sowie die „Nadelkämme“

a und b, in deren Augen

die Binde- oder Polfäden p eingezogen sind. Je nach dem

speciellen Charakter des zu erzeugenden Gewebes liegen die Flachschäfte entweder

fest, oder werden einzeln oder gemeinsam in horizontaler Richtung verschoben; die

Nadelkämme erhalten eine auf- und absteigende, sowie eine zur Schuſsrichtung

parallele hin- und hergehende Bewegung. In der höchsten Stellung der Fadenführer a, b bilden die Polfäden p

mit den Stückfäden t Fach und es erfolgt das Eintragen

eines Schuſsfadens s1

mittels der Schütze S. Dieser Stellung entspreche die

Figur 22. Die Nadelkämme senken sich und werden unterhalb der Stückfaden

in die durch Fig. 23

angegebene Stellung a1

a2, b1 b2

verschoben. Erneute Hebung und Verschiebung des Gewebes G um eine Schuſsdichte bewirken abermalige Fachbildung, so daſs der

Schuſsfaden s2

eingeschossen werden kann. Hierauf Senken der Nadelkämme, Rückschiebung in die

Stellungen a1 a2, b1 b2 der

Fig. 24, welche mit denen der Fig. 22

übereinstimmen, und wiederholte Fachbildung durch Kammhebung und Gewebetransport.

Das so entstehende Gewebe, dessen Construction aus den Fig. 22 bis

24 ersichtlich ist, setzt sich demzufolge aus drei Fadensystemen

zusammen: der Stückkette, dem diese stets oberhalb

unter rechtem Winkel kreuzenden Einschlag und der Polkette, deren Fäden die Stück- und

Schuſsfäden durch Halbdreher verbinden. Die Abweichung von dem gewöhnlichen

gazebindigen Gewebe besteht darin, daſs nicht sämmtliche Kreuzungsstellen zugleich

auch Bindungsstellen sind, daſs vielmehr eine Bindungsstelle immer mit einer

Kreuzungsstelle sowohl in der Richtung der Kette, als derjenigen des Schusses

wechselt und die Polfäden zwei diagonal gegenüber liegende Bindungen verknüpfen. Die

Polfäden laufen hierbei stets über den von zwei benachbarten Stückfäden begrenzten

Raum.

Tafeln