| Titel: | Ueber die Herstellung von Glas. |

| Fundstelle: | Band 246, Jahrgang 1882, S. 462 |

| Download: | XML |

Ueber die Herstellung von Glas.

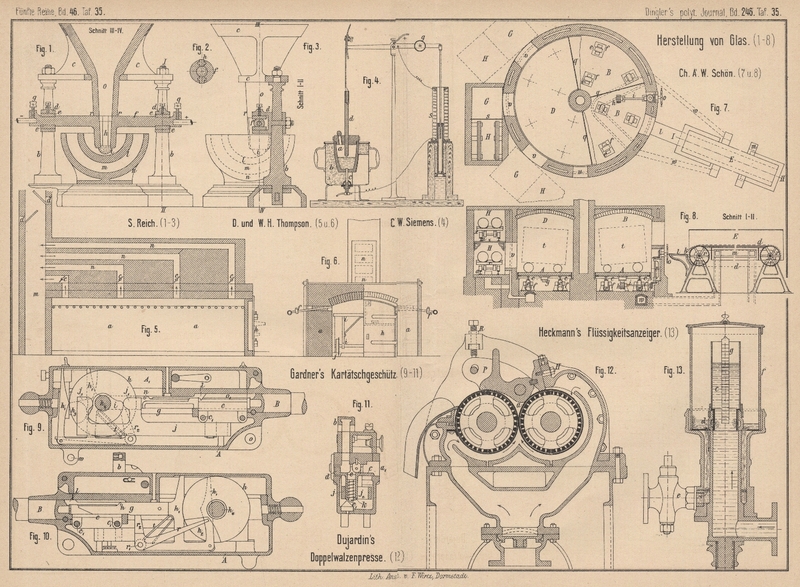

Patentklasse 32. Mit Abbildungen auf Tafel 35.

Ueber die Herstellung von Glas.

Das Schmelzen von Glas geschieht nach S. Reich

und Comp. in Berlin (* D. R. P. Nr. 17736 vom 11. Juni 1881) am besten mittels Elektricität. Die schmiedeisernen Klemmlager d (Fig. 1 bis

3 Taf. 35) an den beiden Säulen b tragen mit

4 Isolirklötzchen e aus Hartgummi die beiden aus

Guſsstahl hergestellten und galvanisch verplatinirten Elektricitätspole f, in denen die kupfernen Leitungsstangen von der

Dynamomaschine mittels Contactschrauben g befestigt

sind. Die beiden Stücke f sind durch die in die Nuthen

fest eingepaſsten Chamottekeile h von einander isolirt

und tragen das aus Platinblech hergestellte halbkugelförmige, mit feinen Löchern

versehene Sieb i. Der Zwischenraum m zwischen dem guſseisernen Kessel n und dem aus Chamotte oder Graphit hergestelltem

kleinerem Arbeitstiegel l ist mit einem Gemenge von

gleichen Theilen Holzasche und Asbest ausgestampft. Das obere Ringstück c trägt den Fülltrichter o

aus unglasirtern Porzellan, dessen Rohrverlängerung bei r genau auf die Polstücke aufgeschliffen ist.

Der Arbeitstiegel l wird stark vorgewärmt eingelegt, mit

fein gepulvertem, aus dem folgenden Satz hergestelltem Glas etwa halb gefüllt, der

Fülltrichter o aber mit demselben Glaspulver bis zu der

Erweiterung der Röhre. Dann wird der Glassatz aus 100k Sand, 40k Soda, 16k Kalk, 8k

Mennige, 600g Arsen und 280g Braunstein in den Trichter eingetragen und die

Dynamomaschine in Gang gesetzt. Geeignet hierfür dürfte die Siemens'sche Maschine Modell D2 für

gleichgerichtete Ströme sein. Das durch das glühende Platinsieb geschmolzene Glas

sammelt sich im Arbeitstiegel und wird diesem zur Ausarbeitung entnommen; doch muſs

das Platinsieb stets bedeckt gehalten werden.

Durch dieses Verfahren soll ermöglicht sein, ohne gröſsere Schmelzöfen ein

ununterbrochenes Arbeiten der Glasmacher zu erzielen und dieselben unabhängig von

den bis jetzt gebräuchlichen Schmelzöfen, in denen gröſsere Massen Glas geschmolzen

werden muſsten, zu erhalten. Für jeden Glasartikel entsteht so eine selbstständige

Schmelz- und Arbeitsvorrichtung, mit welcher der Glasmacher sich sein Glasgemenge

selbst schmilzt und ausarbeitet.

Einige Anhaltspunkte zur Beurtheilung dieses Vorschlages geben die Versuche von C. W. Siemens in London.Vgl. C. W. Siemens: Gas and Electricity as heating

agents (London 1881). Neuerdings wird der Strom auch noch um den

Tiegel geführt.F. Der von ihm

verwendete elektrische Schmelzofen (Fig. 4 Taf.

35) besteht aus einem Graphitschmelztiegel a, welcher

in einem mit schlechten Wärmeleitern b gefüllten

Gefäſse steht. Durch den Boden des Schmelztiegels ist ein Kohlenstab c,

durch den Deckel als

negative Elektrode ein Kohlencylinder d eingeführt;

letzterer ist mittels Kupferstreifen an einem in der Mitte unterstützten Balken

aufgehängt, dessen anderes Ende einen Hohlcylinder von weichem Eisen trägt, welcher

sich senkrecht in einer Drahtspule s von etwa 50 Ohm

Widerstand frei bewegen kann. Das Uebergewicht des Balkens kann durch ein

Laufgewicht g so verändert werden, daſs es die

magnetische Kraft, mit welcher der hohle Eisencylinder in die Solenoïdrolle s hineingezogen wird, ausgleicht. Die Kraft, mit

welcher die Rolle auf den Eisencylinder wirkt, ist der elektromotorischen Kraft

zwischen beiden Elektroden, oder in anderen Worten dem Widerstände des zur Rolle s parallel geschalteten elektrischen Bogens selbst

proportional. Ohne die hierdurch bewirkte selbstthätige Regulirung würde der

Widerstand des Bogens auſserordentlich schnell mit der Zunahme der Temperatur der

erhitzten Atmosphäre im Schmelztiegel abnehmen und es würde dann in der

Dynamomaschine zum Nachtheil des elektrischen Schmelzofens Wärme erzeugt werden.

Andererseits würde bei plötzlichem Sinken des unter Schmelzung befindlichen

Materials eine plötzliche Vergröſserung des Widerstandes des Bogens, wahrscheinlich

ein Erlöschen des letzteren verursachen, wenn diese selbstregulirende Wirkung nicht

stattfände. Wichtig ist ferner, daſs die zu schmelzenden Stoffe den positiven Pol

des elektrischen Bogens bilden, da an diesem die Wärme hauptsächlich erzeugt wird

und die Schmelzung der den positiven Pol bildenden Stoffe sogar stattfindet, noch

ehe der Schmelztiegel selbst entsprechend heiſs ist. Bei Behandlung von

nichtleitenden Erden oder von Gasen wird es nothwendig, für einen nicht zerstörbaren

positiven Pol zu sorgen, etwa für einen solchen aus Platin oder Iridium, welcher

indessen selbst der Schmelzung unterworfen sein und einen kleinen Teich am Boden des

Schmelztiegels bilden kann.

Bei Verwendung einer 4e-Dynamomaschine, welche

einen Strom von 36 Weber'schen Einheiten erzeugt und

bei ihrer Benutzung zur Beleuchtung ein Licht von 6000 Kerzen gibt, wird der etwa

20cm tiefe Schmelztiegel in weniger als 15

Minuten auf Weiſsglühhitze gebracht und 1k Stahl

in weiteren 15 Minuten geschmolzen, während nachfolgende Schmelzungen weniger Zeit

erfordern.

Nach den neuesten Versuchen von C. W. Siemens und A. K. Huntington (Chemical News, 1882 B. 46 S. 163)

gelingt es unter Anwendung von 5 Dynamomaschinen (Modell D2), welche durch eine 12e-Maschine

getrieben einen Strom von 250 bis 300 Ampères lieferten, leicht gröſsere Mengen von

Platin, Nickel, Wolfram und anderen Metallen zu schmelzen. 10k Stahlfeilen schmolzen in 1 Stunde, 3k Schmiedeisen in 20 Minuten; 350g Kupfer, unter Kohlenstaub geschmolzen, waren

nach ½ Stunde fast völlig verdampft. Die Menge des zu schmelzenden Stoffes und die

Schmelzdauer sind abhängig von dem Temperaturunterschied zwischen Schmelz- und

Verdampfungspunkt und dem Wärmeleitungsvermögen desselben (vgl. d. Bd. S. 327).

Zum Biegen, Färben und Ausglühen von Glas und zum Brennen

feiner Thonwaaren schlagen D. und W. H.

Thompson in Leeds (* D. R. P. Nr. 19005 vom 27. Oktober 1881) den in Fig.

5 und 6 Taf. 35

skizzirten gewölbten Ofen a mit Gasheizung vor. Durch Oeffnungen in den Seitenwänden desselben sind mit

Hähnen f versehene Bunsen'sche Brenner eingeführt. Die Verbrennungsgase entweichen durch die mit

Klappen c versehenen Kanäle n in den Schornstein m, welcher zur Regelung

des Zuges mit Seitenöffnungen d versehen ist. Die zu

behandelnden Gegenstände werden auf Wagen i gestellt,

welche auf den Schienen j laufen, worauf man die Thür

h dicht schlieſst.

Da in letzter Zeit die Nachfrage nach groſsen Glasscheiben stärker wird, die

Herstellung und Erhaltung groſser gebrannter Strecksteine aber sehr schwierig ist, so empfiehlt Moritz im Sprechsaal, 1882 S. 385 dieselben

aus Guſseisen herzustellen, indem man einen offenen flachen Kasten von 18mm Wandstärke gieſsen läſst, dessen Kehrseite

abgehobelt und mit Sand und Wasser abgeschliffen wird. Der inwendige hohle Raum wird

mit Thonplatte und Mörtel ausgefüllt, und zwar lassen sich hierzu alte zerbrochene

Strecksteine verwenden. Das Strecken auf guſseisernen Platten, welche nicht auf

schlecht leitender Unterlage aufliegen, gelingt nicht. Die genannten Streckplatten

dagegen verziehen sich im Feuer nicht und können, wenn sie vernünftig behandelt

werden, viele Jahre aushalten; man hat nur nöthig, sie von Zeit zu Zeit

herauszunehmen und mit Wasser und Sand abzuschleifen. Die Platten werden auſserdem

durch den Gebrauch mit der Zeit immer besser, da sie durch das Ausglühen weicher und

zum Strecken daher geeigneter werden. Selbst bei nicht ganz glatter Fläche hat eine

auf Guſseisen gestreckte Scheibe einen viel schöneren Glanz als eine auf dem

glattesten Thonstein gestreckte; darauf ist jedoch streng zu sehen, daſs der Stein

vor dem Auflegen des Cylinders sauber abgeputzt wird, weil sonst der kleinste

aufliegende Gegenstand sich in der Scheibe stark kenntlich macht und zwar wegen des

höheren Glanzes dieses Glases viel stärker, als wenn es auf einem Thonstein

gestreckt wird. Vielleicht dürfte es sich empfehlen, die Platte zu vernickeln.

Der Glaskühlofen von Ch. A. W. Schön in

Hamburg (* D. R. P. Nr. 19207 vom 17.

September 1880) bildet, wie aus Fig. 7 und

8 Taf. 35 zu ersehen, im Inneren nur einen Raum, welcher durch Schieber

q in zwei oder mehr Abtheilungen B und D getheilt werden

kann. Die Sohle des Kühlofens bildet eine Drehscheibe A, unter welcher Eisenschienen c so angebracht

sind, daſs an denselben in Doppellagern f ruhende

Rollen e gleiten können; ebenso befindet sich auf der

unteren Seite ein Zahnkranz g, in welchen das an der

Welle i befestigte Stirnrad h eingreift. Diese wird durch die senkrecht stehende Welle n in Bewegung gesetzt, welche schlieſslich durch das

Handrad o gedreht wird. Diese Bewegungsvorrichtung schlieſst sich an den durch die

Kanäle w erwärmten Raum B

an, in welchem die

fertigen, aber noch heiſsen Glaswaaren in auf Rädern stehende Kästen t gepackt werden. Ist ein Kasten gefüllt, so wird die

Scheibe mittels des Rades o gedreht, ein Schieber q hochgezogen und der gefüllte Wagen mit der Scheibe so

weit gedreht, bis er hinter den nächsten Schieber gelangt, welcher dann wieder

herabgelassen wird, worauf man einen neuen Wagen füllt. Auf diese Weise gehen die

Wagen durch den ganzen Ofen, bis sie vor die Oeffnung u

gelangen, wo sie als abgekühlt ausgeladen werden. Die Heizung des Ofens geschieht

mittels Generatorgas, welches durch Kanäle w zugeführt

wird.

Die Beförderung der heiſsen Glaswaaren nach dem Kühlofen geschieht mittels Band oder

Kette ohne Ende d, welches um 2 Scheiben r in der überdeckten Rinne E läuft. Zur Erwärmung der Rinne läſst man durch Kanal m die zur Heizung des Kühlofens bestimmten heiſsen

Generatorgase gehen. Von dem bewegten Bande rollen die heiſsen Glasgegenstände über

ein Blech k auf einen mit Sand bestreuten Tisch l, um in die Kästen oder Wagen gepackt zu werden.

Bei der Herstellung von Tafelglas werden die Strecköfen um den Kühlofen herumgelegt.

Jeder Streckofen ist in den Arbeitsraum G und die

Heizkammer H getheilt. Letztere enthält zwei über

einander liegende Schienengeleise a, von denen das

obere auf Querschienen z befestigt ist. Die auf den

Schienen rollenden Wagen x haben den Zweck, die heiſsen

Glascylinder in der Heizkammer zu halten, bis sie zur Verarbeitung kommen. Soll nun

Tafelglas gestreckt werden, so zieht der Arbeiter den Schieber s hoch und streckt die Cylinder des unteren Wagens,

während welcher Zeit der geladene Wagen im oberen Raum in Hitze bleibt. Ist der

untere Wagen leer, so wird derselbe in die Heizkammer zurückgeschoben, nachdem von

der anderen Seite neue Cylinder aufgegeben sind, und dieselbe Arbeit beginnt mit dem

oberen Wagen. Hat der Arbeiter eine Tafel gestreckt, so schiebt er dieselbe durch

die Oeffnung v in den Kühlofen.

Tafeln