| Titel: | Ueber Neuerungen an Gasmaschinen. |

| Fundstelle: | Band 247, Jahrgang 1883, S. 97 |

| Download: | XML |

Ueber Neuerungen an Gasmaschinen.

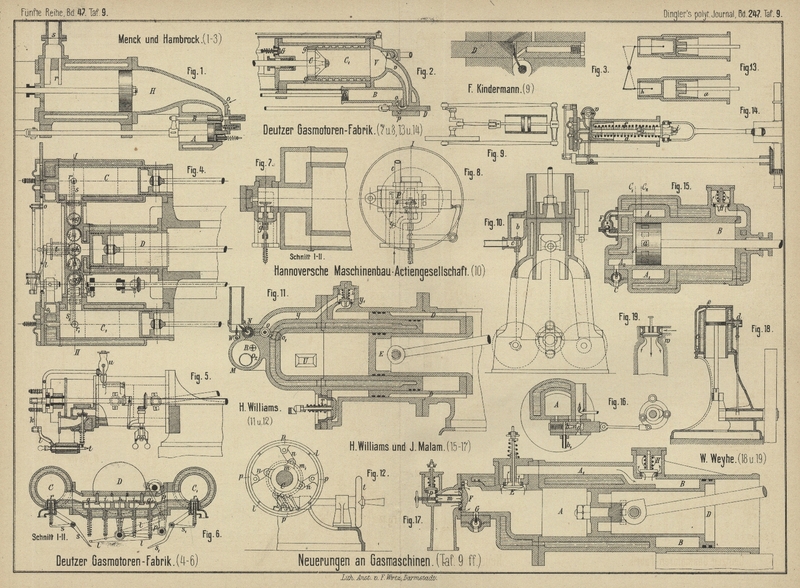

Patentklage 46. Mit Abbildungen auf Tafel 9 ff.

Ueber Neuerungen an Gasmaschinen.

Die von N. A. Otto (* D. R. P. Nr. 532) getroffenen

geistvollen Abänderungen im Kreisprozeſs der Lenoir'schen Gasmaschine sind in der mannigfachsten Weise verwerthet worden;

einigen entschiedenen Verbesserungen in Construction und im Prinzipe der

ursprünglichen Otto'schen Maschine (vgl. 1878 230 * 292) steht die Mehrzahl der Abänderungen als

versuchte, ohne Erfolg gebliebene Verbesserungen gegenüber. Alle diese

Constructionen behalten die Compression der Ladung vor der Zündung bei, während in

Bezug auf den zweiten wesentlichen Punkt der Otto'schen

Erfindung, die Verwendung und Verwerthung der im Cylinder zurückgehaltenen

Verbrennungsrückstände, wesentlich abweichende Meinungen zum Ausdruck gelangt sind.

Es werden die Verbrennungsrückstände von Otto

bekanntlich sowohl zur Verdünnung der folgenden Ladung, als auch zur Bildung eines

Stoſskissens vor dem Kolben benutzt; in einer Anzahl Patente ist die erstere Aufgabe

der Rückstände beibehalten; bei anderen Vorschlägen hingegen soll die Vermengung der

Ladung mit den Rückständen vermieden, diese also nur als Stoſskissen ausgenutzt

werden; endlich ist besonders in den neueren Erfindungen des letzten Jahres das

Bestreben dahin gerichtet, die Rückstände überhaupt vollständig aus dem Cylinder zu entfernen, bevor eine neue Ladung in

denselben eingesaugt wird.

Nach Menck und Hambrock in Ottensen bei Altona

(Erloschene * D. R. P. Nr. 13678 vom 25. April 1879, * Nr. 13674 vom 10. Oktober

1879, Zusatz * Nr. 14763 vom 6. Januar 1880) soll eine Vermischung des brennbaren

Theiles der Ladung mit den Verbrennungsrückständen vor der Entzündung verhindert

werden, so daſs gegenüber dem Vorgang bei Otto hier

eine plötzliche Explosion erfolgen muſs, bei welcher die Rückstände nur als

Stoſskissen Verwendung finden.

Bei der ersten Ausführung (D. R. P. Nr. 13673) besteht die Maschine, wie aus Fig.

1 Taf. 9 zu ersehen, aus der Luftpumpe A und

der Gaspumpe B. Die Kolben bewegen sich mit dem

Arbeitskolben gleichzeitig vorwärts und rückwärts, da ihre Kurbeln gleichgerichtet

sind. Während einer Umdrehung der Kurbelwelle werden nun auf einer Kolbenseite

folgende Perioden zu beobachten sein: Beim Ausschub die Uebertragung der durch die

Verpuffung der Ladung im Räume H des Arbeitscylinders

geleisteten Arbeit; beim Hubwechsel werden die gespannten Gase durch die Schlitze

r und den Auspuff s

ausgelassen, wobei die Ausgleichung der Spannung im Cylinder mit der Atmosphäre vor

sich geht; beim Einschub werden schlieſslich die im Cylinder und dem verlorenen

Raume H zurückgebliebenen Gase verdichtet und nach H gedrängt. Gegen Ende des Einschubes sind nun die

Spannungen des Inhaltes der Pumpen A

und B so groſs geworden, daſs die Federventile gehoben und

zuerst die Luftpumpe und dann die Gaspumpe nach H zu

entleeren beginnen. In Folge der kurzen Zeit der Ueberströmung und durch die Form

des Raumes H soll nun, wie die Erfinder behaupten, die

eingepreſste Luft sich nicht mit den Rückständen im Cylinder mischen, sondern

dieselben nur aus dem engen Hals des Raumes H gegen den

Cylinder drängen, um hier beim nächsten Hub als Stoſskissen wirksam zu werden; das

etwas später eingepreſste Gas soll sich dagegen während derselben Zeit mit der vor

ihm eingetretenen frischen Luft mischen. Wird das Gas durch einen bei o eingeführten

elektrischen Funken entzündet, so wird eine möglichst schnelle Explosion

stattfinden.

Die charakteristischen Merkmale dieser Anordnung liegen demnach in der Trennung der

Ladung in einen gasleeren und einen gasreichen Theil, wodurch die Verpuffung der

Ladung auf schnellst möglichem Wege vor sich geht, und in der Wiederbenutzung

derjenigen Gase, welche im Cylinder nach der

Druckausgleichung vorhanden sind, zur Ladung des nächsten Hubes.

Später (D. R. P. Nr. 13674) wurden die beiden Pumpen A

und B durch eine Pumpe B (Fig. 2 Taf.

9) ersetzt, welche durch den Muschelschieber D und

Oeffnung p Gas und durch o

Luft einsaugt. Kolben B1 und der Arbeitskolben C haben wieder

gleiche Bewegung; letzterer dient auch als Pumpe zum Einsaugen von Luft. Es finden

nun auf je einer Seite beider Kolben folgende Vorgänge statt: Beim Ausschub saugt

die Pumpe B Gas und Luft ein, welches Gemisch durch den

Schieber in der Pumpe eingeschlossen wird, während im Arbeitscylinder die Explosion

ihre Wirkung äuſsert. Kurz vor Ende des Hubes wird das Auslaſsventil F geöffnet und es erfolgt ein Spannungsausgleich im

Cylinder; gleichzeitig wird aus dem Räume vor dem Cylinder, welcher beim

vorhergehenden Einschube durch das Ventil G mit Luft

gefüllt wurde, die angesammelte und etwas verdichtete Luft durch Oeffnungen g in den Cylinder C1 eingelassen, um die hier befindlichen

Verbrennungsgase durch Ventil F auszutreiben. Beim

Einschub dagegen wird in der Pumpe B auf etwa ⅘ des

Kolbenweges das brennbare Gasgemenge verdichtet, um im letzten Fünftel, bei

schnellem Vor- und Rückgang des Schiebers D, in die

enge Röhre v der Verbrennungskammer gedrückt zu werden;

im Arbeitscylinder wird bei geschlossenem Ventil F das

nicht brennbare Gemenge verdichtet und in den weiten Theil V der Kammer gepreſst. Eine Mischung beider Gasarten soll nun auch hier

wieder vermieden werden, da den Gasen keine Zeit hierzu gelassen wird; die Erfinder

berechnen die Dauer des Zusammenseins beider Gase in dem engen Kanal bei 200

Umdrehungen in der Minute auf 0,03 Sekunden. Nach beendetem Einschub erfolgt endlich

die Zündung.

Die zweite Eigenthümlichkeit der ersten Construction ist also hier aufgegeben,

dagegen die erste noch etwas schärfer zum Ausdruck gebracht.

Nach dem Zusatzpatent (Nr. 14763) soll die Mischung beider Gasarten noch

entschiedener durch eine derartige Aufstellung des Cylinders der zweiten Gestaltung

verhindert werden, daſs die Pumpe über dem Arbeitscylinder angeordnet wird und der

Kanal von oben nach unten sich erweitert; das specifisch leichtere Gas soll demnach

gleichsam auf der schwereren Luft in der Verbrennungskammer schwimmen. Endlich ist

noch eine andere Zündvorrichtung vorgeschlagen, welche die Zündung der Ladung

sicherer bewirken soll. Die beständig brennende Flamme entzündet hier (Fig.

3 Taf. 9) eine ganze Reihe von Uebertragungsflammen, welche im

Schieberkanal brennen und einander so nahe stehen, daſs die Entzündung einer Flamme

die der ganzen Reihe nach sich zieht. Die Speisekanäle dieser Uebertragungsflammen

münden deshalb sämmtlich in den Kanal e des Schiebers.

Diese Anordnung, welche ihrer vielen feinen Bohrungen wegen Bedenken erregen muſs,

wird von Menck und Hambrock folgendermaſsen begründet:

Es verlöschen durch die schnelle Bewegung des Schiebers D in dem Augenblick, wo e vor dem Kanal der

stets brennenden Flamme vorbeigeht, die vorderen Uebertragungsflämmchen; da die

hinteren Flammen aber weiter brennen, so sollen sich die vorderen wieder an diesen

entzünden.

Der Erfolg der Otto'schen Motoren lag gerade in der

eingeführten langsameren Verbrennung an Stelle der plötzlichen Explosion; es wird

durch dieselbe eine gleichmäſsigere Umsetzung der Wärme in Arbeit erzielt, da das

Nachbrennen während der Expansion eine Menge Wärme zuführt, welche die nutzbare

Mittelspannung wesentlich erhöht, wie aus der Expansionscurve des Otto'schen Indicatordiagrammes mit Sicherheit

geschlossen werden muſs. Die besprochenen Constructionen weichen von diesem als gut

und richtig erkannten Prinzip ab, ohne besseres zu geben. Versuche mit diesen

Maschinen sind nicht in die Oeffentlichkeit gedrungen.

Bei den Otto'schen Maschinen entweichen die

Verbrennungsgase aus dem Arbeitscylinder unter bedeutendem Druck; denselben

herabzudrücken oder zu vermeiden, streben folgende Vorschläge an.

In der Maschine von der Deutzer Gasmotoren-Fabrik in

Deutz bei Köln (Uebertragenes * D. R. P. Nr. 14254 vom 31. December 1879) ist ein

besonderer Pumpencylinder angebracht, welcher neben dem Arbeitscylinder gelagert

ist. Während der Arbeitskolben einen Theil der Verbrennungsgase ausbläst, verdichtet

der Pumpenkolben das angesaugte Gemisch so lange, bis der Ausblasekanal des

Arbeitscylinders geschlossen wird. Nun wird das ganze brennbare Gemisch aus der

Pumpe in den verlängerten Raum des Arbeitscylinders gedrückt, wo es sich mit den

vorhandenen Rückständen gleichmäſsig mischt und bei oder nach Ueberschreitung des

todten Punktes des Pumpenkolbens entzündet wird. Es erfolgt so eine stetig wirkende

Kraftäuſserung auf den Arbeitskolben bei jedem Hube. Geeignete Wahl der Verhältnisse

beider Cylinder gestattet eine weit gehende Herabdrückung der Endspannung, mit welcher die

Verbrennungsgase aus der Maschine entweichen.

Um die etwa 3at betragende Endspannung nicht nur zu

beseitigen, sondern nach Art des bei den Compound-Dampfmaschinen stattfindenden

Vorganges auszunutzen, wird von der Deutzer

Gasmotoren-Fabrik (* D. R. P. Nr. 10116 vom 15. August 1879) die folgende

Construction angegeben. Zwei Otto'sche Motoren mit

gleichgehenden Arbeitskolben, bei welchen jedoch die Kraftwirkungen abwechselnd, nur

auf jeden zweiten Hub erfolgen, sind mit einem zwischen beiden liegenden

Niederdruckcylinder verbunden, in welchen die Abgangsgase aus den Hauptcylindern

(den Hochdruckcylindern) übertreten, um hier durch weitere Expansion auf einen

Kolben und die gemeinsame Triebwelle zu wirken. Diese Anordnung ist in Fig.

4 bis 6 Taf. 9

dargestellt. Während zweier Umdrehungen der Kurbelwelle finden in den 3 Cylindern

der Reihe nach folgende Vorgänge statt:

Hochdruck-cylinder C

Niederdruck-cylinder D

Hochdruck-cylinder C1

1.

halbe Umdrehung

Ansaugen

Ausblasen

Expansion

2.

„ „

Compression

Expansion

Uebertritt

3.

„ „

Expansion

Ausblasen

Ansaugen

4.

„ „

Uebertritt

Expansion

Compression

Dieses Schema ergibt, daſs auf jede Umdrehung der Kurbelwelle zwei Kraftäuſserungen

kommen und zwar abwechslungsweise eine Wirkung mit Hochdruck und eine mit

Niederdruck. Der Uebertritt der noch gespannten Gase aus den Hochdruckcylindern in

den Niederdruckcylinder kann schon erfolgen, bevor der Hochdruckkolben seinen

äuſseren todten Punkt erreicht hat; der Niederdruckkolben muſs dagegen eben den

inneren todten Punkt erreicht haben. In dem Raum zwischen dem Uebergangsventil g oder g1 einerseits und dem Niederdruckkolben andererseits

wird die Spannung der verbrannten Gase im Augenblick des Uebertrittes annähernd

gleich der Spannung im entsprechenden Hochdruckcylinder gehalten (ähnlich der

Compression in einem Dampfcylinder); es wird dies hier erreicht durch früheren

Abschluſs des Ausströmungsventiles und Verdichtung der verbrannten Rückstände im

Niederdruckcylinder. Diese Verdichtung bezweckt die Entlastung der

Uebergangsventile, Vermeidung des Stoſses beim plötzlichen Uebertritt der gespannten

Gase in den Niederdruckcylinder und Vermeidung des schädlichen Raumes. Die erzielte

Gleichmäſsigkeit im Gange der Maschine soll nach Berichten über deren Betrieb –

Messungen und Diagramme liegen leider nicht vor – eine auſserordentliche sein; doch

ist die Maschine nicht ohne Mängel und Unvollkommenheiten.

Steuerung und Regulirung sind nicht gerade einfach und anscheinend auch nicht

zuverlässig zu nennen. g und g1 sind die Uebertrittventile,

h das Auslaſsventil; die zwischen denselben liegenden

Ventile i und i1 verhindern den Durchgang der Gase von einem

Hochdruckcylinder zum anderen. Die Bewegung der Ventile g,

g1 und i, i1 geschieht mittels der Hebel k und l vom Ende der

Steuerwelle aus, welche auch die beiden gekuppelten Schieber o und o1

bewegt; für das Ausblasventil h ist ein Winkelhebel p (Fig. 6)

vorgesehen.

In den Hochdruckcylindern würde beim Anlassen der Maschine eine zu starke Verdichtung

erfolgen, wenn das angesaugte Gemenge nicht durch je ein Ventil r und r1 theilweise entweichen könnte. Diese Ventile werden

ebenfalls durch den Hebel l bewegt, welcher auf die

verschiebbaren Klinkhebel s und s1 drückt. Ein Vacuum im

Niederdruckcylinder verhindert das durch den verschiebbaren Stift t zu lüftende Auslaſsventil h. Der Gaszufluſs zu den Schiebern o und o1 und somit die

Regulirung der Maschine erfolgt durch das Ventil u

(Fig. 5), welches durch jede Umdrehung der Steuerwelle 2mal geöffnet wird.

– In der Patentschrift ist auch vorgesehen, daſs mit einem Hochdruckcylinder und

einem Niederdruckcylinder, oder nur mit beiden Hochdruckcylindern als

Zwillingsmaschine gearbeitet werden kann.

Es seien nun Anordnungen erwähnt, welche Abänderungen am Schieber zum Gegenstand

haben.

Die von der Deutzer Gasmotoren-Fabrik (* D. R. P. Nr.

11556 vom 11. April 1880) angegebene Vorrichtung bezweckt eine Verkleinerung des

Schiebers dadurch, daſs ein Theil des brennbaren Gemisches durch ein besonderes

Ventil in den Arbeitscylinder eingeführt wird.

Das Gas gelangt durch das Rohr c (Fig. 7 und

8 Taf. 9) und die Schiebermulde p in den

Kanal f, von wo es durch Oeffnungen g austritt, um sich hier mit der einströmenden Luft zu

mischen. Das Gemenge geht theilweise durch die Oeffnung s, eine Schiebermulde und den Schlitz n,

theilweise aber durch das Ventil i in den Cylinder. Das

Ventil wird durch Anstoſs des Schiebers an den Winkelhebel geöffnet. Geeignetenfalls

kann auch das ganze Gemenge durch das Ventil eingelassen werden, während der

Schieber nur in bekannter Weise für die Zündung sorgt.

Den Otto'schen hin- und hergehenden Schieber will E.

Kauffmann in Straſsburg-Neudorf (*

D. R. P. Nr. 14106 vom 14. Mai 1880) durch einen

rotirenden Schieber ersetzen, welcher durch den im Arbeitscylinder herrschenden

Druck gedichtet wird und durch seine Kanäle die Vereinigung folgender Vorgänge

gestattet: Ansaugen von Gas und Luft, Zündung, Ausblasen der verbrannten Gase.

Schieber, Deckel und Triebräder sollen der geringeren Abnutzung wegen aus polirtem

Hartguſs hergestellt werden.

Von E. Bévier und A. Lamart in

Beaumetz-les-Loges, Frankreich (* D.

R. P. Nr. 18243 vom 27. März 1881) ist ein Gasschieber angegeben, welcher

der innerhalb des Vertheilungs- und Zündschiebers liegenden Zündflamme beständig bei jeder

Stellung des Schiebers Gas zuführt. Der Brenner dieser Flamme läuft am Spiegel des

Schiebers in einen Kanal aus, dessen Länge derart bemessen ist, daſs der Brenner

sofort mit dem Rohr, welches das Gas durch den Schieber in den Cylinder gelangen

läſst, in Verbindung tritt, wenn die Schieberbewegung seine Verbindung mit dem

eigenen Speiserohr unterbrochen hat.

Beschrieben, aber nicht patentirt, ist eine Vorrichtung, um die Temperatur des

Kühlwassers niedrig zu halten. Den kastenförmigen Kühlwassermantel durchdringen

aufrechte, beiderseits offene Rohre; in denselben findet selbstverständlich ein

Luftumlauf statt, welcher stark genug sein soll, den gedachten Zweck zu

erreichen.

Wir gelangen nun zu einer Reihe von Constructionen, bei denen in demselben Cylinder

zwei Kolben durch zwischen ihnen stattfindende Explosion nach entgegengesetzten

Seiten aus einander getrieben werden.

Der älteste Vorschlag dieser Art geht von L. Funk in

Aachen (* D. R. P. Nr. 125 vom 21.

August 1877) aus. Eine Pumpe saugt eine Ladung an und drückt dieselbe

nach erfolgter Verdichtung durch einen Kanal in den horizontalen, beiderseits

offenen Cylinder zwischen zwei Kolben, deren gerade geführte Stangen beiderseits aus

dem Cylinder herausragen. Wenn die Kolben ziemlich dicht bei einander stehen,

erfolgt die Zündung; die nun stattfindende Explosion treibt beide Kolben sehr

schnell aus einander. Beim Rückgange der Kolben wird ein Theil der Rückstände

ausgeblasen und dann eine neue Ladung eingeführt. – Der Erfinder will durch diese

Anordnung eine groſse Kolbengeschwindigkeit erreichen. Die Weiterleitung der im

Cylinder geleisteten Arbeit geschieht in äuſserst umständlicher Weise an jedem

Cylinderende durch hin- und herschwingende Hebel, welche durch Pleuelstangen und

Kurbeln die Schwungradwelle bewegen.

Derselbe Gedanke liegt der Construction von F. Kindermann in

Magdeburg (* D. R. P. Nr. 831 vom 14.

Juli 1877) zu Grunde. Eine Vervollkommnung gegenüber der Funk'schen Maschine liegt in der Uebertragung der

Bewegung von den Kolben auf die Arbeitswelle. Die Kolben wirken hier in sehr

vereinfachter Weise, wie Fig. 9 Taf.

9 angibt, direkt, allerdings unter Verwendung eines sehr schweren, plumpen Gestänges

auf die Schwungradwelle.

Die Hannoversche Maschinenbau-Actiengesellschaft, vormals G.

Egestorff in Linden bei Hannover (*

D. R. P. Nr. 8802 vom 1. Februar 1879) bildete die

letztere Construction weiter aus. Es wird eine besondere Verdichtungspumpe verworfen

und beide Kolben an Stelle derselben abwechselnd als Verdichtungs- und Treibkolben

benutzt; es geschieht dies dadurch, daſs bei einem Kolbenhub der Maschine die

Verdichtung des zwischen beide Kolben eingesaugten Gasgemenges und beim nächsten

Kolbenhub die Verbrennung desselben stattfindet. Die Kolben können hier näher

zusammenrücken, weil

auſserhalb des Cylinders ein besonderer Explosionsraum b (Fig. 10

Taf. 9) vorgesehen ist.

Der Motor arbeitet folgendermaſsen: Beim Auseinandergehen der Kolben wird durch den

rechts befindlichen Steuerschieber eine Ladung angesaugt; beim Rückgang der Kolben

findet Verdichtung des Gemenges statt, während bei Beginn desselben das

Auslaſsventil c kurze Zeit geöffnet wird, um den noch

in b gebliebenen Theil der Verbrennungsrückstände zu

entfernen. Haben die Kurbeln den todten Punkt überschritten, so erfolgt die Zündung

des zum gröſsten Theil in den Raum b eingedrückten

Gemenges und dessen Verpuffung, worauf die Verbrennungsgase beim Einschub durch das

geöffnete Auslaſsventil c entweichen. Die Verwendung

zweier Kolben wird durch die Ermöglichung einer gröſseren Ausnutzung der

Explosionskraft begründet.

H.

Williams in Liverpool (* D. R. P. Nr. 15 004 vom 8. Mai 1880) ändert den Prozeſs der

Deutzer Maschine für eine einfach wirkende Maschine

in folgender Weise ab: Es wird unvermischte verdichtete Luft in den Cylinder hinter

den Kolben gepumpt, hierauf ein Strom entzündbaren Gases in die verdichtete Luft

gedrückt, bis das Gleichgewicht der Spannungen im Cylinder und in den

Verdichtungspumpen hergestellt und ein entzündbares Gemisch von der nöthigen Stärke

und von einer Zusammensetzung erlangt ist, bei welcher die Verbrennung in richtiger

Weise stattfindet. Zu diesem Zwecke ist auſser einer Luftverdichtungs- auch eine

Gasverdichtungspumpe eingeführt; ferner sind eine Unzahl Ventile nöthig geworden,

welche eine sichere Wirkung der Maschine nicht zweifellos erscheinen lassen.

Die Luftverdichtungspumpe ist um den Cylinder herum angeordnet (vgl. Fig. 11

Taf. 9); ihr Hohlkolben D ist mit dem ebenfalls

röhrenförmigen Arbeitskolben E verbunden. Die

verdichtete Luft wird durch das zusammengesetzte Kolben- und Tellerventil o o1, welches durch

einen Daumen gesteuert wird, in den Cylinder gedrückt, nachdem sie aus der Pumpe

durch das Ventil y1 in

den Kanal y gelangt ist. Das in der Pumpe M, welche durch ein besonderes Excenter bewegt wird,

verdichtete Gas gelangt durch einen Kanal R in den

Cylinder. Die Luft wird von der Pumpe durch das Ventil T angesaugt, während das Gas in die Pumpe M

durch die Röhre o2

eingeleitet wird. Die Zündung wird durch die Ventile N,

o und o1

bewirkt. In dem Zündventil liegt ein hohler cylindrischer Kolben, welcher, mit

brennbarem Gas gefüllt, die Zündung von der beständig brennenden Hauptflamme W auf die Ladung im Cylinder überträgt. U ist das Auslaſsventil. Die angegebenen

Bewegungsmechanismen für die Ventile machen die Gesammtanordnung noch umständlicher,

als durch die Anhäufung der Ventile bereits geschehen ist.

Um die Maschine anzulassen, ist der in Fig. 12

Taf. 9 skizzirte Apparat vorgeschlagen. Auf der Schwungradwelle C ist ein Rad l

aufgekeilt, in welches

sich die Klauen p einer Reibungskupplung mnp legen, wenn vom Handrad t aus durch die Schnecke r das mit dem

Kupplungsringe m vereinigte Schneckenrad m1 gedreht wird. Die

Vorrichtung ist nicht einfach und billig genug, um Anwendung zu finden, abgesehen

davon, daſs sie eine viel zu langsame Andrehung gestattet.

Während in den besprochenen Vorschlägen nach dem Vorbilde der Deutzer Maschine ein Theil der Verbrennungsrückstände als werthvoll für

den folgenden Hub angesehen und sowohl, wie oben gesagt, zur Verdünnung der nächsten

Ladung oder auch als Stoſskissen höchst nutzbringend verwerthet wurde, macht sich

neuerdings eine andere Anschauung über den Werth dieser Rückstände geltend. Es wird

behauptet, daſs dieselben dem Rückhube des Kolbens einen schädlichen Widerstand

entgegensetzen: die Diagramme der Deutzer Maschine

zeigen wohl, daſs ein derartiger Widerstand vorhanden ist, aber von ganz geringer

Höhe. Eine groſse Zahl der neueren Erfindungen bezweckt nun eine möglichst

vollkommene Ausfegung der Verbrennungsgase aus dem Cylinder.

Die Deutzer Gasmotoren-Fabrik (* D. R. P. Nr. 15188 vom

11. Januar 1881) gibt in verschiedenen Ausführungen zwei Wege zur möglichst

vollkommenen Ausblasung der Rückstände an, einmal mittels eines Hilfskolbens, dann

durch den Arbeitskolben selbst, welcher zu diesem Zwecke Hübe von verschiedener

Gröſse machen muſs.

Ein beweglicher Hilfskolben h (Fig. 13

Taf. 9) nimmt bei der Todtlage des Kolbens den Raum für die verdichtete

Cylinderfüllung ein. Irgend eine Vorrichtung, entweder eine Feder in seinem Hohlraum

oder besser, wie in der Skizze angedeutet, eine zwangläufig geschlossene

Hebelverbindung mit der vorderen Kurbelwelle, schiebt den Kolben in den Cylinder

hinein, wenn die verbrauchten Gase daraus entfernt werden sollen; wird das frisch

angesaugte brennbare Gasgemenge verdichtet, so schiebt im ersten Falle der Druck der

verdichteten Gase, im zweiten Falle die Hebelverbindung den Kolben wieder hinaus.

Der Hilfskolben ist zu diesem Behufe gut abgedichtet im verlängerten Ende des

Cylinders a gelagert. – Bei der Anordnung für eine

Zwillingsmaschine sind beide Hilfskolben durch einen Doppelarm derart verbunden,

daſs sie wechselweise wirken müssen.

Soll bei jeder Umdrehung der Kurbelwelle eine Wirkung erfolgen, so ist eine besondere

Verdichtungspumpe erforderlich, während bei einer Wirkung auf 2 Umdrehungen der

Cylinder a abwechselnd als Verdichtungspumpe und als

Arbeitscylinder dienen muſs. Letzteres geschieht bei der in Fig. 14

Taf. 9 dargestellten Einrichtung, wo der Arbeitskolben

gleichzeitig den Hilfskolben ersetzen soll durch

abwechselnde Vollführung von Hüben verschiedener Gröſse. Sollen die Verbrennungsgase

aus dem Cylinder entfernt werden, so bewegt sich der Arbeitskolben a bis nahe an den Cylinderboden, während er bei der

Verdichtung des angesaugten Gemenges einen kleineren Hub macht, so daſs er in der

Todtlage zwischen sich

und dem Cylinderboden einen Raum für das verdichtete Gemenge läſst. – Die zu diesem

Zweck getroffene Anordnung scheint nicht glücklich. Es ist der Kolben a mit dem in einer Geradführung sich bewegenden

Kreuzkopfe nicht starr verbunden, sondern seiner Stange eine durch Ringe i begrenzte Bewegung in demselben gestattet. Dadurch

ist dem Kolben die Möglichkeit gegeben, während der Verdichtung durch

Zusammendrückung der Feder f zurückzuweichen und im

todten Punkte den nöthigen Raum für die Ladung zu lassen, während beim Oeffnen des

Ausblasventiles v die Feder f den Kolben wieder nach innen drückt, um die Verbrennungsgase

auszustoſsen. Auch diese Vorrichtung ist bei einer anderen Ausführung durch eine

bessere zwangläufige Bewegung des Kolbens ersetzt.

Eine völlige Entfernung der Verbrennungsgase aus dem Cylinder erzielen die

besprochenen Vorrichtungen (D. R. P. Nr. 8802 und 15188) ebenso wenig wie die von

H. Williams und J. Malam in

Liverpool (* D. R. P. Nr. 15851 vom

6. November 1880 und Zusatz * Nr. 18313 vom 7. April 1881). Nach dem

Hauptpatente erfolgt die Entfernung der Rückstände aus dem Cylinder durch Aussaugen

in den ringförmigen Kanal B (Fig. 17.

Taf. 9), in welchem der Kolben D eine theilweise Leere

beim Ausschub hergestellt hat. Bei dieser eigentümlichen Verbindung des

Arbeitscylinders und des Pumpencylinders bezieh. des Arbeitskolbens und

Pumpenkolbens zu einem Stück arbeitet die Maschine folgendermaſsen: Beim Ausschub

stellt der Kolben D in dem ringförmigen Kaum B und dessen Verbindungskanal A1 mit dem Arbeitscylinder eine theilweise

Leere her; nach vollendetem Ausschub wird das Ventil E

mittels Excenter geöffnet, so daſs A und B verbunden sind und die Verbrennungsrückstände nach

B stürzen. Beim Rückschub bleibt das Ventil E während eines Theiles desselben geöffnet, schlieſst

dann, während nun durch die Kanäle p, m und das

doppelsitzige Klappventil F ein neues Gemenge von Gas

und Luft in den Cylinder A tritt, um durch die

Vollendung des Rückhubes verdichtet zu werden: gleichzeitig sollen die nun im Raum

B befindlichen Verbrennungsgase durch das

Auslaſsventil H vom Kolben D völlig ausgestoſsen werden. Beim Hubwechsel findet dann die Zündung

durch die Flamme G statt.

Eine Abänderung dieser Einrichtung zeigen Fig. 15 und

16 Taf. 9. Die Verbrennungsgase werden hier von der Seite A, wo die Entzündung stattfand, entfernt und nach dem

anderen kühleren Ende B des Cylinders gebracht. Dies

geschieht beim Rückgange des Kolbens, während beim Vorgange die Gase durch das

Ventil H ausgestoſsen werden. Beide Enden A und B des Cylinders

stehen durch einen Kanal, entsprechend A1 (Fig. 17),

in Verbindung, in welchem die Gase beim Rückhube des Kolbens theils gedrückt, theils

gesaugt werden: das Ventil dieses Kanales steht aber nur während eines Theiles des

Rückhubes offen, so daſs während des übrigen Hubes die inzwischen eingetretene

Ladung verdichtet werden

kann. Die neue Ladung tritt durch das Ventil F zunächst

in den ringförmigen Raum A1, welcher den Cylinder umgibt, und dann durch die Oeffnungen a in den Cylinder selbst. Das Gemenge wird durch den

Kolben verdichtet und durch das Kugelventil F im Raum

A1 eingeschlossen.

Ist der Kolben wieder bis zur Lage C1 ausgeschoben, so entzündet die Flamme bei C das in A2 zurückgebliebene Gemenge; geht der Kolben weiter

bis C2, so erfolgt auch die Zündung des im Räume A1 enthaltenen

Gemenges. Dieses kann dann sofort durch die nun freigelegten Kanäle a in den Cylinder eintreten und wirken. Beim Ausschube

werden dann die in den Theil B eingesaugten bezieh.

eingedrückten Verbrennungsgase durch Ventil H

ausgestoſsen.

Endlich sind noch einige Anordnungen zu erwähnen, bei denen Arbeitscylinder und

Aussaugecylinder von einander getrennt sind. –

Die Zündung des Gemenges erfolgt unter Mitwirkung des in Fig. 16

Taf. 9 dargestellten Schiebers; derselbe enthält zwei Kammern, von denen b eine gewisse Menge durch die Röhre b1 zugeführtes Gas

enthält. Beide Kammern b und d sind durch einen kegelförmigen Kanal verbunden, dessen Spitze den

Brenner bildet. Soll das Gasgemenge im Inneren des Cylinders A entzündet werden, so wird durch eine rasche Bewegung des Schiebers nach

links die Kammer d von der Luft abgeschlossen und die

Oeffnungen von b und d vor

die Einlaſsöffnungen von A bezieh. A1 gebracht. Ist die

Zündung erfolgt, so wird das Gas wegen der Kegelform des Verbindungskanales in

diesen eingepreſst, also von b nach d getrieben, so daſs die Zündflamme unterhalten

bleibt.

Nach dem Zusatzpatente wird zwischen dem Arbeitscylinder und der Saugepumpe entweder

eine sogen. Vacuumkammer eingeschaltet, oder die Pumpe durch eine saugende

Strahlpumpe ersetzt. Ob in ersterem Falle eine kräftigere bezieh. vollständigere

Aussaugung der Verbrennungsrückstände aus dem Cylinder – denn dieser Zweck wird doch

jedenfalls angestrebt – stattfinden wird, scheint zweifelhaft, da eine energischere

Wirkung höchstens während der ersten Hübe eintreten, dann aber die Kammer trotz

ihrer Gröſse nicht anders wirken wird, als der Kanal im Hauptpatente; die Kammer

erscheint deshalb mindestens überflüssig.

Die als Ersatz der Pumpe vorgeschlagene Strahlpumpe läſst Wasser durch eine Anzahl

Düsen strömen, deren Umhüllungskasten durch ein Rohr mit dem Arbeitscylinder in

Verbindung steht. Die Strahlpumpe saugt demnach die Verbrennungsgase aus dem

Cylinder und verdichtet dieselben durch Abkühlung an den Düsen. Zum Betriebe dient

eine kleine doppelwirkende Pumpe. Für die Zündung wird ein Kreisschieber

vorgeschlagen.

Die Erfinder geben als Zweck ihre Constructionen an, den Widerstand zu vermeiden,

welchen die Verbrennungsgase dem Rückhube des Kolbens entgegensetzen. Wenn nun

dieser, wie oben bemerkt, an sich geringfügige Widerstand auch beseitigt wird, so

geschieht dies nur durch Einführung einer jedenfalls gröſseren Arbeit zum Leerhalten der Vacuumpumpe

bezieh. der Wasserpumpe für den Strahlapparat. Ein Vortheil kann demnach kaum

entstehen.

W.

Weyhe in Bremen (* D. R. P. Nr. 16975 vom 18. Mai 1881) schlägt den

eigentümlichen Weg ein, die Verbrennungsrückstände mit Hilfe der neuen Ladung aus

dem Arbeitscylinder zu entfernen. Die in dem verlängerten Cylinderraum (Fig.

18 Taf. 9) sowie im Zuführungskanal c

befindliche Ladung wird bei e elektrisch entzündet; der

Kolben geht vorwärts. Die Gröſse des Ladungsraumes ist nun so bemessen, daſs der

Kolben durch die Verpuffung nur etwa ⅔ seines ganzen Hubes vorgeschoben, während des

übrigen Drittels aber durch das Schwungrad weiter getrieben wird, um während

desselben durch Ventile am unteren Ende des Kanales c

eine neue Ladung einzusaugen. Während des Kolbenrückganges ist das Auslaſsventil d geöffnet, um die Verbrennungsgase theilweise

auszutreiben; die neue Ladung wird währenddessen im Kanal c und im verlängerten Cylinderende verdichtet.

Da die Regulirung wie beim Otto'schen Motor durch

Ausfall einer Explosion bewirkt wird, so muſs die Maschine nothwendiger Weise mit

einer sehr genau abgemessenen Normalladung arbeiten. Der Erfinder gibt an, daſs

durch die gewöhnliche Anordnung der selbstthätigen Gaseinlaſsventile das

durchtretende Gasgemisch einen Kern von verbranntes Gasen umgebe, sich mit diesem

mische und dadurch schwer entzündbar wird. Dies soll durch einen Wulst w (Fig. 19

Taf. 9) vermieden werden, welcher die Gase in einen Strahl vereinige, der bei seinem

Uebertritt in den weiteren Kanal die Richtung verliere und sich gleichmäſsig auf die

vorrückende Schicht verbrannter Gase lege.

(Schluſs folgt.)

Tafeln