| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Autor: | St. |

| Fundstelle: | Band 248, Jahrgang 1883, S. 498 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes Bd.

247 S. 327.)

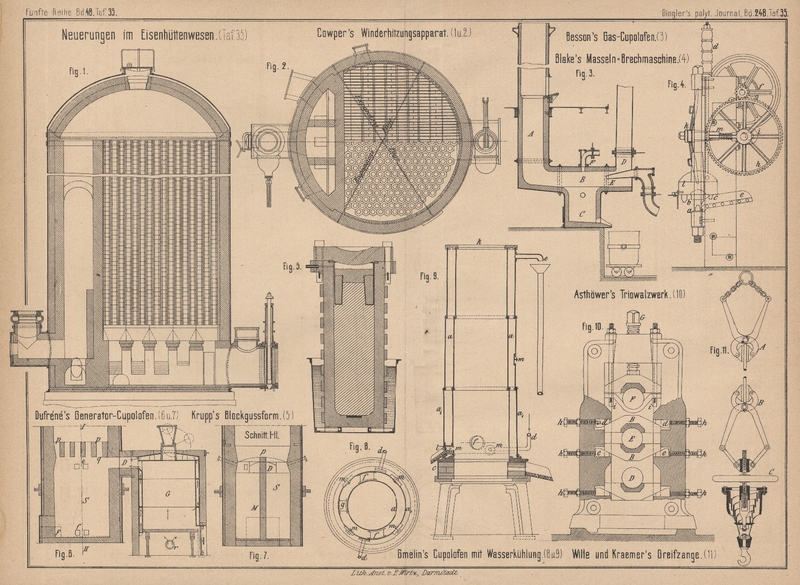

Mit Abbildungen im Texte und auf Tafel 35.

Ueber Neuerungen im Eisenhüttenwesen.

Ch. Cochrane aus Stourbridge machte in einem auf der am

15. August 1882 in Leeds stattgehabten Versammlung der Mechanical Engineers gehaltenen Vortrage auf die groſse Wichtigkeit

aufmerksam, welche die

Stellung der Formen auf das Ausbringen eines

Hochofens hat. Dieselbe kann oft die Ersparniſs, welche sich eigentlich aus

dem groſsen Rauminhalte eines Ofens oder aus einer besonders hohen Windtemperatur

ergeben müſste, aufheben. So ist es vorgekommen, daſs ein Ofen von 580cbm Inhalt durch eine falsche Stellung der Formen

und eine dadurch herbeigeführte Versetzung der Schachtwände auf 340cbm Fassungsraum zusammengeschrumpft war, während

der Verbrauch an Kokes sich von 1,05 auf 1t,25 für

1t Eisen erhöhte. Der diametrale Abstand

zweier Formen betrug anfänglich 1m,83. Nach einer

Auseinanderziehung auf 2m,13 stieg das Ausbringen

von 483t Eisen auf 599t, während der Verbrauch an Kokes in Folge des stärkeren Betriebes auf

603t verblieb. Dieselben Erscheinungen

wiederholten sich an 3 anderen Cleveländer Hochöfen.

Für Oefen von 27m,43 Höhe und 8m,7 Kohlensackdurchmesser und einer Windpressung

von etwa 0at,25 hat sich eine Entfernung der

Formen von 2m,13 am besten bewährt. Die Erhöhung

der Windpressung um 0at,07 verlegt die höchste

Hitze nur um etwa 5cm weiter gegen die Ofenmitte

hin. Dasselbe findet statt bei der Erniedrigung der Windtemperatur. So herrschte

z.B. bei Wind von 650 bis 700° die gröſste Hitze in einem Ringe, welcher sich in

einem Abstande von 35cm vor den Formen befindet.

Bei einer Temperaturverminderung von 175° rückte dagegen der Abstand des Ringes von

den Formen auf etwa 45cm vor. Legte man dagegen

die formen weiter ins Ofeninnere hinein, so war dies gleichbedeutend mit einer

Verminderung des Gestelldurchmessers. Nähere Ausführungen des höchst interessanten

Vortrages finden sich in Engineering, 1882 Bd. 34 * S.

162.

Nach dem Engineering and Mining Journal, 1883 Bd. 35 S.

43 sind auf den Edgar Thomson Steel Works 2 Cowper'sche Winderhitzungsapparate von 6m,4 Durchmesser und 22m Höhe in Betrieb. Bei denselben liegt die Verbrennungskammer an einer

Seite (vgl. Fig. 1 und

2 Taf. 35), so daſs die Gase dieselbe von unten nach oben, die

Regeneratorkammer dagegen von oben nach unten durchstreichen müssen. Statt wie

gebräuchlich letztere mit über einander gesetzten einfachen Steinen zu füllen, werden in derselben von unten nach oben

durchgehende kreisrunde Kanäle von 0m,15

Durchmesser angeordnet. Dieselben werden dadurch gebildet, daſs Steine von der Form

regulärer 6seitiger Prismen und mit einem Mittelkanale versehen neben und über

einander gestellt werden. Die Horizontalfugen der einzelnen Steine sind gegen

einander versetzt. Ein Ansetzen von Flugstaub, welches gewöhnlich in den Ecken der

Durchgangsöffnungen stattfindet, wird durch Anwendung von Kanälen mit rundem

Querschnitte vermieden. Die Apparate haben eine Heizfläche von ungefähr 8500qm und können durch dieselben in der Minute

ungefähr 510cbm Luft durchgeblasen werden, um

deren Temperatur auf 570° zu erhöhen. Dieselbe Temperatur wurde erzielt beim

Durchblasen von 849cbm Luft; dabei betrug die

Essentemperatur 177°. War in Folge des letzteren Umstandes der Zug in den Apparaten nicht

groſs genug, so wurden die Kesselgase direkt in die Esse geleitet und dadurch die

Temperatur der letzteren auf 271° erhöht. Um Zugstörungen zu vermeiden, sind im

unteren Theile der 72m hohen Esse 10m hohe Scheidemauern aufgeführt, welche für jeden

Apparat einen besonderen Kanal bilden. Der lichte Durchmesser der Esse beträgt unten

4m,87, in der Höhe von 12m,5 aber nur 4m,52.

Textabbildung Bd. 248, S. 500

Statt der Steine mit 6eckigem Querschnitte und runden Oeffnungen schlägt J. H. Const. Steffen in Ars a. d. Mosel in Stahl und Eisen, 1883 S. 329 Steine des beistehend skizzirten Querschnittes vor. Dieselben besitzen

einen oblongen Querschnitt von 120mm Wandstärke mit abgeschnittenen Kanten, so daſs

4 Steine an einander gelegt zwischen sich eine Durchgangsöffnung freilassen, die

derjenigen gleich ist, welche in den Steinen selbst liegt, nämlich 167mm × 397mm. Steffen behauptet, daſs diese Steine sich leichter

herstellen lassen und einen besseren Steinverband geben als die regulären Prismen

mit 6 Seiten.

Es herrscht vielfach die Ansicht, daſs bei Verhüttung von stark Zink haltigen

Eisenerzen die Erhitzung des Windes in Whitwell-Apparaten unzweckmäſsig sei und daher die Röhrenapparate jenen vorzuziehen seien. Es ist jedoch nach Stahl und Eisen, 1883 S. 165 der Zinkstaub als nicht

ganz unbesiegbarer Feind hinzustellen. Der gröſste Theil Zinkstaub, an 40 Proc.,

setzt sich bereits in dem dem Gasfange zunächst liegenden Rohre ab, in so fern

dieses mit einigen winkeligen Biegungen und den nöthigen Staubsäcken versehen ist.

In den Waschkästen bleiben weitere 35 Proc., von da bis zu den Einströmungen 13

Proc. zurück und verbleiben für die Röhrenapparate 12 Proc., wovon noch ungefähr der

vierte Theil, also 3 Proc., die Apparate durchstreicht und sich in dem zum Kamine

führenden Kanäle sammelt. Es verbleiben mithin als Ablagerung im Apparate 9 Procent

des mit den Gasen dem Hochofen entführten Zinkstaubes. Bei zweckmäſsiger Gasleitung

wird der Unterschied zwischen der Ablagerung von Zinkstaub in Whitwell- und

Röhrenapparaten kein so erheblicher sein, als angenommen wird. Ein in ersterem

angebrachter tiefer offener Kanal würde als Sammelpunkt des Zinkstaubes gute Dienste

leisten. Daſs bei plötzlichem Niedergange von Zinkschwamm im Hochofen die

Beschaffenheit der Hochofengase beeinträchtigt werde, läſst sich vermeiden durch

frühzeitige Beseitigung des angehäuften Zinkschwammes und durch Anordnung von

Hilfsgasgeneratoren, mittels deren die durch die Hochofengase geheizten Apparate

gespeist werden können, wenn die Hochofengase allein nicht genügen. Auch liegt die

Erfahrung vor, daſs in einem mit starker Pressung und heiſsem Winde betriebenen Ofen

nur unter abnormen Witterungsverhältnissen sich bedeutende Ansätze bilden.

Die Reinigung der Cowper'schen Winderhitzungsapparate bietet nach einem Berichte von H. Fehland (Daselbst 1883 S. 332) doch keine so groſsen

Schwierigkeiten, wie man sonst allgemein annimmt. Innerhalb des Versatzmauerwerkes

findet allerdings eine schwache Sinterung der Steine mit dem Gichtstaube statt. Mit

einer Stahlbürste läſst sich dagegen dieser Ansatz binnen 2 Tagen vollständig

entfernen, nachdem der Apparat vorher 2 Tage mit geöffneten Klappen gestanden und

sich abgekühlt hat. Man hofft, die zur Abkühlung nothwendige Zeit durch Einblasen

von kalter Gebläseluft noch abkürzen zu können. In den Kanälen des Apparates findet

sich nur loser Staub.

Das * D. R. P. Nr. 21269 vom 20. Januar 1882 von A. L.

Holley in Brooklyn betrifft eine Einrichtung, welche Verwendung findet,

wenn die Bessemerbirne so niedrig über der Hüttensohle

liegt, daſs eine Entfernung derselben aus dem Trageringe nach unten behufs

Auswechselung unmöglich ist, es sei denn, daſs man unter der Birne einen Graben zur

Aufnahme des Geleises anordnet (vgl. 1881 239 * 465). Um

nun letzteres zu vermeiden, hebt man den Tragering von der um 180° gekippten Birne

nach oben ab. Zu diesem Zwecke fahrt man zuerst den hydraulischen Wagen unter die

gekippte Birne und fängt diese ab; sodann nimmt man die oberen Lagerdeckel der

Tragezapfen ab, löst die Verbindung zwischen Windrohr und Windkasten und kann nun

den Tragering mittels irgend einer Hebevorrichtung nach oben abheben. Der abgenutzte

Mantel kann nun fortgefahren und durch einen neuen Mantel ersetzt werden. Die

Verbindung des letzteren mit dem Trageringe geschieht auf die bekannte Weise. Diese

Einrichtung wird natürlich nur bei der Einführung des Holley'schen auswechselbaren Birnenbodens in alte Bessemerhütten

getroffen, bei denen ein Umbau unmöglich ist, oder zu groſse Kosten verursachen

würde. Die Fortschaffung der abgenutzten Birnen nach unten ist jedenfalls einfacher

und besser, weil man dabei keines Deckenkrahnes bedarf.

Ueber die basischen Futter der Bessemerbirnen berichtet

das Génie civile 1882 S. 351 folgendes: Die nach dem

Patente D. R. P. Nr. 5869 (vgl. 1879 234 308)

hergestellten Dolomitziegel werden gar nicht mehr benutzt. Die jetzt gebräuchlichen

Ziegel bestehen aus einer Mischung von gebranntem gemahlenem Dolomit mit Theer. Der Dolomit wird zerkleinert in einem Kupolofen mit

abwechselnden Lagen von Kokes im Verhältnisse von etwa ¼ seines Gewichtes gebrannt.

Dabei wird die Hitze durch Anwendung eines kräftigen Gebläses so hoch getrieben,

daſs ein theilweises Fritten stattfindet und der Dolomit ein glasiges Aussehen

erhält. Nachdem die gebrannte Masse von Kokes- und Schlackerückständen befreit, wird

sie gemahlen und mit etwa 7 Proc. Theer zu einer plastischen Masse verarbeitet.

Diese wird zur Herstellung der Ziegel oder zum Ausstampfen der Birnen und Böden

benutzt. Durch das Fritten wird ein allzu schnelles Eindringen der Feuchtigkeit in

die gebrannten Stücke

verhindert und dadurch eine etwas längere Aufbewahrung ermöglicht, ohne daſs die

Stücke zerfallen. Das Mahlen und Mischen des Dolomits mit Theer geschieht in zwei

verschiedenen Kollergängen mit einem Walzengewichte von etwa 5t. Zum Betriebe dieser und des Kupolofen-Gebläses

dient eine Dampfmaschine von etwa 20e. Da der im

Handel vorkommende Theer selten frei von Wasser ist, vielmehr oft bis zu 18 Proc.

desselben enthält, so muſs dieses vor der Verwendung durch Abdampfen entfernt

werden. Dies geschieht in guſseisernen, durch eine Rostfeuerung geheizten Kesseln,

aus welchen der entwässerte Theer mittels eines Dampfstrahlgebläses in eine

Meſskammer gesaugt und von hier in den Mischkollergang gelassen wird. Durch eine

Dampfschlange kann der Theer in der Kammer auf der erforderlichen Temperatur

gehalten werden.

Gestampfte Futter sollen sich, weil sie keine Fugen besitzen, besser bewähren als aus

einzelnen Ziegeln hergestellte und man sucht deshalb die mechanischen Vorrichtungen

zum Ausstampfen der Birnen möglichst zu vervollkommnen.

Im Stahlwerke Rothe Erde bei Aachen wird nur der untere

Theil der Birne mit basischem Futter versehen, der obere Theil dagegen mit sauren

Steinen ausgemauert und die Mündung wieder aus basischen Ziegeln gebildet. Der

hierzu verwendete Dolomit enthält 3 Proc. Silicium, während der Gehalt an Eisenoxyd

und Thonerde ungefähr 4 Proc. beträgt. Die Herstellung der losen Böden geschieht in

Formen, die mit Nadeln zur Bildung der Windkanäle versehen sind (vgl. Rühle 1879 232 * 140). Die

Austrocknung der Böden in einem langen Heizraume, welcher gleichzeitig viele Böden

aufnimmt, dauert 18 bis 20 Tage. Die Brenndauer der Formsteine beträgt 3 bis 4 Tage.

Die losen Böden werden in bekannter Weise von unten in die Birne eingesetzt und wird

die Fuge zwischen Boden und Futter durch Einwerfen von plastischen Ballen aus

Dolomit und Theer durch den Birnenhals gedichtet. Die so hergestellten Böden halten

18 bis 20, das übrige Futter hält etwa 60 Hitzen aus.

Delafond berichtet in den Annales des mines, 1882 S. 366 über vergleichende Untersuchungen des zu

Creuzot ausgeführten sauren und basischen Verfahrens. Das Ergebniſs derselben ist in 4 graphischen Tafeln

zusammengestellt. Die chemischen Analysen ergaben ferner, daſs der saure Stahl noch

ansehnliche Mengen Silicium enthält, der basische Stahl dagegen nur Spuren. Phosphor

und Schwefel enthält der saure Stahl immer mehr als der basische. Der Marigangehalt

schwankt bei beiden Sorten sehr erheblich. Die Durchschnittszusammensetzung des

sauren bezieh. basischen Stahles betrug:

Kohlenstoff

0,40

bezieh.

0,43 Proc.

Silicium

0,30

„

Spar

Mangan

0,66

„

0,76

Phosphor

0,075

„

0,060

Schwefel

0,040

0,029

Eine charakteristische Eigenschaft des basischen Stahles ist

demnach das fast gänzliche Fehlen des Siliciums.

Die Zerreiſsproben des sauren bezieh. basischen Stahles ergaben folgenden

Durchschnitt:

Bruchbelastung auf 1qmm

73,20

bezieh.

72k

Dehnung

17,20

„

16,10 Proc.

Hiernach sind die Festigkeitsverhältnisse bei den Stahlsorten

ungefähr gleich. Die kleinen Hohlräume, welche sich früher im basischen Stahle immer

vorfanden, hat man durch Erhöhung der Temperatur der Hitzen zu vermeiden gewuſst. Zu

diesem Zwecke wurde eine Temperaturerhöhung des Hochofenganges, sowie das Vorwärmen

des Kalkzuschlages für die Birne und schlieſslich ein höherer Gehalt an Phosphor im

Roheisen erforderlich.

Delafond bestätigt ferner, daſs die Entphosphorung des Roheisens in mit basischem Futter

ausgekleideten Herden praktisch und ökonomisch ausführbar sei. Der Herd

wird aus derselben Dolomit-Theermasse, welche zum Ausstampfen der Birnen benutzt

wird, gebildet. Das Gewölbe und die Wände des Ofens bestehen aus Quarzziegeln,

welche durch eine Schicht von Bauxitziegeln von dem basischen Herde getrennt sind.

Der Einsatz besteht aus Roheisen von beliebigem Phosphorgehalte, dem allmählich

gefrischtes Eisen zugesetzt wird. Während der Frischperiode setzt man 3 bis 4mal

gebrannten Kalk zu, nachdem man vorher die dünnflüssige Schlacke von dem Bade

abgezogen hat.

Durch die hochbasische Schlacke und den Sauerstoff der Luft wird zuerst das Silicium

fast vollständig entfernt; es folgen dann der Phosphor und die übrigen Metalloide.

Die Beendigung des Frischprozesses wird durch Schöpfproben bestimmt und die

Rückkohlung des überfrischten Productes durch Zusatz von Spiegeleisen oder

Ferromangan bewirkt. Das Ausbringen einer Hitze beträgt 15t, die Dauer derselben 12 Stunden. Die

Durchschnittszusammensetzung eines im Herdofen aus Phosphor haltigem Roheisen und

Puddeleisen dargestellten Fluſseisens ist folgende:

Kohlenstoff

0,16 Proc.

Silicium

Spur

Schwefel

0,03

Phosphor

0,03

Mangan

0,25

Als Vorzüge des Herdschmelzens vor dem Blasen in der Birne werden folgende angegeben:

1) Die Herstellung und Unterhaltung des basischen Futters bietet bedeutend weniger

Schwierigkeiten. 2) Die Temperatur des Bades wird durch die Ofenfeuerung unabhängig

von der Zusammensetzung des als Einsatz verwendeten Roheisens geregelt. 3) Das

Zusetzen des Kalkes und das Abziehen der Schlacke geschieht mit Leichtigkeit in

jedem dazu geeigneten Augenblicke, während in der Birne hierfür das Ende der Hitze

abgewartet werden muſs und nur dann in genügendem Maſse erfolgen kann, wenn die

Schlacke hinreichend flüssig ist; da dies nicht immer der Fall, so ist in der Birne

beim Rückkohlen die Gefahr einer Phosphorreduction gröſser als im Flammofen. 4) Die

längere Dauer der Frischperiode macht die Entnahme und Prüfung der Schöpfproben

unabhängig von der Zeitdauer, so daſs die Leitung der Hitzen erleichtert wird.

Nach einer Abhandlung von F. Gautier im Génie civil, 1882 S. 385 wird das Pressen des Stahles im flüssigen Zustande in dem

Stahlwerke von Withworth in Manchester in der Weise

ausgeführt, daſs der Stahl in Formen gegossen wird, welche aus einzelnen auf

einander stehenden Stahlringen gebildet und im Inneren mit feuerfester Masse

ausgekleidet sind. Die Formen stehen auf Wagen, die nach dem Gieſsen unter die

hydraulische Presse gefahren werden. Der Kolben der letzteren wird durch einen

feuerfesten Stein vor dem Zusammenschweiſsen mit dem Stahle geschützt und übt einen

Druck von 600at aus, welcher je nach der Gröſse

des Guſsblockes 20 bis 45 Minuten dauert. Der gröſste Theil der im Stahle

enthaltenen Gase wird absorbirt und nur ein kleiner Antheil entweicht durch die

Formfugen. Beim Erkalten des Blockes werden jedoch die Gase theilweise wieder frei,

wodurch am oberen Ende des Blockes ein Hohlraum entsteht, dessen Gröſse mit der des

Blockes zunimmt, so daſs ein Block von 400mm

Durchmesser oft bis zur Hälfte hohl ist. Durchschnittlich muſs ungefähr ⅓ seiner

Länge abgeschnitten werden, um ein gesundes Schmiedestück zu erhalten. Durch das

Pressen des Stahles soll seine Bruchfestigkeit sowie seine Dehnung vermindert

werden, letztere um etwa 4 Proc. (Vgl. 1881 239 137. 1877

225 * 423.)

Je länger der Kopf eines Guſsblockes flüssig bleibt, um so gleichmäſsiger kann sich

derselbe beim Erkalten zusammenziehen und um so weniger Hohlräume werden dabei

entstehen. F. A. Krupp in Essen (* D. R. P. Kl. 31 Nr. 21324 vom 25. Juni 1882) umgibt deshalb

den Kopf des Guſsblockes an den Seiten und oben mit flüssiger Schlacke oder Sand.

Beim Gieſsen ohne Druck besitzt die Form einen doppelwandigen Aufsatz, in welchen

die Schlacke gefüllt und welcher oben durch einen Deckel geschlossen wird. Letzterer

kann auch fortfallen und die Schlacke direkt auf den Block gegossen werden. Fig.

5 Taf. 35 stellt eine Form dar, wie sie beim Gieſsen unter Druck (vgl. 1882 245 * 20) benutzt wird. Wie ersichtlich, ist hierbei in

die Form ein doppelwandiger Einsatz eingehängt, welcher nach vollendetem Gusse bis

über seinen! Rand mit Schlacke gefüllt wird. Zu demselben Zwecke kann man auch eine

gewöhnliche Form mit Aufsatz anwenden und über diese eine luftdicht verschlossene

Glocke setzen. Um die Erstarrung des Guſsblockes noch regelmäſsiger von unten nach

oben verlaufen zu lassen, schlägt Krupp vor, die Form

mit ihrem unteren Ende in Wasser oder eine andere Flüssigkeit, deren Temperatur

durch Zu- und Abfluſs beliebig regulirt werden kann, zu setzen, oder die Form durch

einen Luftstrom zu kühlen.

F. Asthöwer

und Comp. in Annen (* D. R. P. Nr. 21473 vom 28. März 1882) lagern die Walzen

eines Triowalzwerkes so, daſs die Ständer direkt die

Stöſse der einzelnen Walzen aufnehmen. Zu diesem Zwecke wird die Oberwalze F (Fig. 10

Taf. 35) in bekannter Weise mittels der Drucksehraube G

und der Ankerschrauben i eingestellt. Die Lager B der Mittelwalze E

besitzen an ihren oberen bezieh. unteren Seiten schräge Flächen, auf bezieh. unter

welche sich in Aussparungen der Ständer angeordnete Keile d und e legen. Durch Verstellen der letzteren

mittels der in den Ständern selbst geführten Schrauben h kann die Mittelwalze genau eingestellt werden. Die gleiche

Nachstellvorrichtung ist zur Hälfte für die Unterwalze D vorgesehen.

In der Revue industrielle, 1882 * S. 413 ist eine Walzvorrichtung beschrieben, welche denselben Zweck

verfolgt wie die Maschine von Reese (vgl. 1882 243 * 458). Die Maschine ist von Chuwab construirt und dient zum Abrunden, Glätten und Beschneiden von Kolbenstangen, Uebertragungswellen, cylindrischen Achsen,

gröſseren Schraubenbolzen u. dgl. Die zu bearbeitenden Gegenstände werden

jedoch der Maschine nicht kalt, wie bei Reese, sondern

sehr warm zugeführt, nachdem sie vorher mit einem Holzschlägel gerade gerichtet

worden sind. Die Maschine besteht aus 2 Ständern, in welchen die Unterwalze fest

gelagert ist, während die Oberwalze in bekannter Weise verstellt werden kann.

Zwischen den Walzen, welche aus Hartguſs bestehen, sind die Ständer eingeschnitten,

um Arbeitstücke von beliebiger Länge glätten zu können. Die Walzen drehen sich,

entgegengesetzt den gewöhnlichen Walz Vorrichtungen, in gleicher Richtung, so daſs

sie das Walzstück, welches etwas jenseits der Verbindungslinie der Mittelpunkte der

Walzen liegt und sich gegen eine einstellbare Stütze lehnt, um seine eigne Achse

drehen. Der Antrieb der Walzen geschieht von einer fest gelagerten Riemenscheibe

aus, auf deren Welle ein Trieb gekeilt ist, welcher in ein Zahnrad greift, dessen

Welle mit den eingreifenden Stirnrädern der Walzen durch 2 Arme verbunden ist. Da

nun die Welle des Zwischenzahnrades in einem Curvenschlitze der Walzenständer

geführt wird, so findet in jeder Höhenlage der Oberwalze ein richtiger Zahneingriff

des Triebes mit dem Zwischenzahnrade und des letzteren mit den beiden

Walzenstirnrädern statt. Die zum Beschneiden der Enden des Walzstückes dienenden Kreissägen sind an den beiden Walzenständern angeordnet

und können durch Hebel gegen das Walzstück gedrückt werden. Der Antrieb der Sägen

wird durch Reibungsräder bewirkt.

Alb. L.

Murphy in Philadelphia (* D. R. P. Nr. 18246 vom 31. Juli 1881) walzt Röhren aus röhrenförmigen Packeten. Zu diesem Behufe

werden um eine fertige Röhre von entsprechend groſsem Durchmesser Flacheisenstäbe

oder Walzeisen von anderem Querschnitte gelegt, das Ganze mit Draht zusammengebunden

und dann in den Schweiſsofen gebracht.

Statt Stab-Profileisen beim Erkalten sich selbst zu überlassen, wodurch häufig,

besonders bei unregelmäſsigen Querschnitten, ein Krummziehen hervorgerufen wird,

spannen Max

Wille in Magdeburg und H. Kraemer jun. auf Elsterstein bei St. Ingbert (*

D. R. P. Nr. 21434 vom 23. Juli 1882) die Stäbe

zwischen 2 Greifzangen A und B (Fig. 11

Tafel 35) ein, wovon die eine am Kühlbette befestigt, die andere dagegen durch ein

Handrad C mit Doppelschraube angezogen werden kann.

Zwischen dem Befestigungshaken und der Zange ist eine Pufferfeder eingeschaltet, um

ein Reiſsen des Stabes beim durch das Erkalten hervorgerufenen Zusammenziehen zu

vermeiden. Auſserdem muſs letzterem noch durch Nachlassen der einen Zange Rechnung

getragen werden.

Um eine schnellere Schmelzung der Kupolofenposten herbeizuführen, brechen die Amerikaner die

Masseln in einer Maschine in Stücke von 15 bis 17cm Länge. Die betreffende Maschine ist von Blake construirt und besitzt nach dem Engineering, 1883 Bd. 35 S. 198 drei stumpfe Schneiden,

von denen die untere a (Fig. 4 Taf.

35) in einem Ambosse befestigt ist, während die beiden oberen b und c auf einem am

Maschinengestelle geführten Schlitten l angeordnet

sind; letzterer wird von den Gummipuffern d in solcher

Höhe gehalten, daſs eine Massel von der Rollbahn e aus

bequem zwischen die Schneiden eingeführt werden kann. Mittels der Riemenscheiben f, dem Rädervorgelege h,

der Kurbel i und des Kniehebels k wird dem Schlitten l eine auf- und

abgehende Bewegung ertheilt und dadurch die unter die Schneiden b und c geschobene Massel

über der Schneide a gebrochen. Die Zugstange m zwischen der Kurbel und dem Kniehebel ist in der

Länge verstellbar, so daſs der Hub des Schlittens l

vergröſsert oder verkleinert werden kann.

Otto Gmelin in Budapest verbessert die gewöhnliche Kupolofeneinrichtung wesentlich dadurch, daſs er den

Schachtmantel statt aus einem einfachen Eisencylinder aus einem doppelwandigen

Cylinder, welcher durch Wasser gekühlt wird, herstellt. Diese Ausführung bietet den

früher gemachten Vorschlägen, das Ofenmauerwerk, welches beim Gmelin'schen Ofen ganz fortfallen kann, durch

Kühlkästen oder Ringe zu unterbrechen, bedeutende Vortheile, weil dieselbe die bei

Anwendung von eingemauerten Kühlkästen in Folge der ungleichen Ausdehnungen von

Mauerwerk und Eisen auftretenden Risse gänzlich vermeidet. Der Gmelin'sche Kupolofen hat nach der Oesterreichischen Zeitschrift für Berg- und

Hüttenwesen, 1882 S. 526 folgende Einrichtung: Der Schacht des Kupolofens

wird aus einem eisernen Doppelcylinder a a1 (Fig. 8 und

9 Taf. 35) gebildet, dessen ringförmiger Hohlraum oben offen, unten

dagegen wasserdicht abgeschlossen ist. Der Doppelcylinder steht auf einem 300 bis

350mm hohen Ringe von feuerfestem Mauerwerk

c, welches oben durch eine Guſsplatte abgedeckt und

auſsen von einem einfachen Eibenmantel umschlossen wird. An der den Ofenschacht

bildenden inneren Fläche, welche gerauht ist, sind die Nietköpfe linsenförmig

abgeplattet, um mit

einem feuerfesten Futter von 30 bis 50mm Stärke

bekleidet werden zu können. Dem unteren Theile des Doppelcylinders wird an zwei

gegenüber liegenden Stellen d kaltes Wasser unter Druck

zugeführt, welches, nachdem es den Mantel gekühlt hat, oben bei e offen ausflieſst, so daſs die den Ofen bedienenden

Arbeiter sich durch den Augenschein leicht von der regelmäſsigen Kühlung des

Schachtes überzeugen können. Die obere Ringöffnung des Doppelcylinders wird durch

eine Guſseisenplatte k einfach abgedeckt. Die

Formöffnungen f und der Schlackenabstich g werden durch beide Wände des Doppelcylinders

verbindende Stutzen aus Kesselblech gebildet. Der Eisenabstich liegt in dem

feuerfesten Mauerwerke c.

Die Reinigung des Doppelcylinders von in seinem Hohlräume sich absetzendem Schlamme

geschieht durch den Hahn l und die Reinigungsöffnungen

m.

Der Ofen soll den bekannten Kupolöfen gegenüber folgende Vortheile besitzen: Die

schädliche Einwirkung des Windes, dessen Pressung eine beliebige sein kann, fallt

fort, da das in Höhe der Düsen liegende Futter durch die Wasserkühlung genügende

Festigkeit besitzt, um dem Winde widerstehen zu können; der vollständig aus

Mauerwerk hergestellte Herd c ist der Einwirkung des

Windes entzogen, da er mit Eisen gefüllt ist. Die Erhaltung des Ofens in

betriebsfähigem Zustande fordert geringere Kosten; dieselben werden durch

Beschaffung des Kühlwassers etwas erhöht, fallen aber immer geringer aus als die bei

anderen Kupolöfen. Eine Verletzung der feuerfesten Auskleidung während des Betriebes

ist ohne Belang; findet sie innerhalb der Schmelzzone statt, so setzt sich sofort

eine Schlackenkruste auf das gekühlte Eisen ab, welche eine weitere schädliche

Einwirkung der Hitze, Schlacke und der niedergehenden Materialien auf dasselbe

verhindert. Der Kalkzuschlag kann beliebig gesteigert werden, weil sich der Kalk nur

schwer mit den festen sauren Ofenwandungen verbinden wird. Einer basischen

Auskleidung des Ofens steht natürlich nichts im Wege. Eine Verlegung der Schmelz-

und Reductionszone nach oben findet selbst bei längerem Betriebe nicht statt, da die

Kühlung den Schacht in seinen einzelnen Höhen immer auf gleicher Temperatur erhält.

Es wird an Brennmaterial gespart, weil das Austrocknen und Vorwärmen des Ofens

wegfällt, durch die Schmelzung an Mauerwerk keine Wärme absorbirt wird, die Wände im

Laufe des Betriebes keine unregelmäſsigen Formen annehmen, eine stärkere Erhitzung

der oberen Materialschichten, wie schon oben angedeutet, nicht stattfindet und die

Pressung des Windes nicht mit Rücksicht auf das Mauerwerk niedrig gehalten zu werden

braucht.

Die Wärmeabgabe durch die Schachtwand an das Kühlwasser beträgt beim Gmelin'schen Ofen ungefähr 15 Procent der gesammten in

demselben entwickelten Wärmemenge, mithin etwa das 3 fache der Wärmeausstrahlung

beim ausgemauerten Ofen. Die letztere Eigenschaft, welche das Arbeiten an ausgemauerten

Oefen so beschwerlich macht, fällt beim Gmelin'schen

Ofen fast ganz weg. Abgesehen hiervon wird die Arbeit noch dadurch erleichtert, daſs

geringere Schlackenmengen fallen und das Putzen der Formen nur seltener nothwendig

wird. Ein Gmelin'scher Kupolofen von 4m Höhe und 850mm

lichtem Durchmesser (zwischen der feuerfesten Auskleidung gemessen) hat während

einer einjährigen Betriebszeit bei einem Winddrucke von 400 bis 450mm Wassersäule und einem Kokesverbrauche von

ungefähr 8 Proc. (ungerechnet Füllkokes) stündlich 4500 bis 5000k Eisen niedergeschmolzen (vgl. F. Fischer 1879 231 39). Der

Verbrauch an Kühlwasser betrug durchschnittlich 1351 in der Minute; dasselbe verläſst den Ofen mit einer durchschnittlich um

40° erhöhten Temperatur. Eine Reinigung des Doppelcylinders vom Schlamme und

geringfügige Ausbesserungen des Thonbeschlages fanden nur alle 3 Monate statt. Der

Doppelcylinder ist an keiner Stelle schadhaft geworden. (Vgl. auch * D. R. P. Nr.

22859 vom 9. September 1882.)

Bekanntlich kann man im Kupolofen nur reine Kokes benutzen, wenn es darauf ankommt,

dem umzuschmelzenden Eisen keine Verunreinigungen zuzuführen. Mangel an reinen Kokes

führte zur Verwendung gasförmiger Brennmaterialien. E.

Dufréné in Paris (* D. R. P. Nr. 18483 vom 28. Mai 1881) ordnet den Generator in direkter Verbindung mit dem Kupolofen an.

In letzterem sind über dem Sammelraume S (Fig.

6 und 7 Taf. 35)

mehrere Bögen p geschlagen, die durch eine mittlere,

oben und unten bei e und f

durchbrochene Querwand M unterstützt werden und durch

freie, nicht zu breite Spalten von einander getrennt sind. Auf diesen Bögen ruht die

Beschickung, bestehend aus dem Umschmelzeisen und den Zuschlagsmaterialien.

Dieselben müssen so locker auf einander liegen, daſs noch ein genügend freier

Querschnitt zum Durchlasse der Verbrennungsgase verbleibt. Da ein Herunterwerfen der

Masseln von der Gichtöffnung die Bögen zerstören würde, so werden die Masseln in

einen Kübel geladen und mittels zweier Ketten bis auf die Bögen heruntergelassen.

Durch Anziehen einer Kette wird der Kübel umgestürzt. Der Generator G, welcher mit dem Kupolofen durch die Oeffnung D in Verbindung ist, besteht aus einem eisernen

doppelwandigen Cylinder mit Decke. In letzterer ist einer der bekannten

Begichtungstrichter angeordnet. Unten wird der Cylinder durch den Rost begrenzt,

welcher allseitig geschlossen ist und dem durch das Rohr r Gebläsewind zugeführt wird. Ein Theil der letzteren durchströmt in

Schraubenwindungen die 3 Abtheilungen der doppelten Wand und trifft durch die Decke

am oberen Theile des Verbindungskanales D mit den hier

ausströmenden Gasen zusammen. Dieselben verbrennen und schmelzen, nachdem sie durch

die Schlitze q zwischen den Bogen getreten sind, die

Beschickung herunter. Das Eisen tropft in den Sammelraum und wird bei F abgestochen.

L. M. F.

Besson in Lyon legt bei seinem Kupolofen mit Gasfeuerung (* D. R.

P. Nr. 19051 vom 13. December 1881) mehr Gewicht auf eine schnellere Schmelzung des

Schmelzgutes und erreicht diese dadurch, daſs er den Kupolofenschacht A (Fig. 3 Taf.

35) mit einer Art Flammofen B verbindet, in dessen Herd

der Sammelraum C angeordnet ist. Die Generatorgase

werden dem Flammofen durch das Rohr D zugeführt und von

dem durch die Düse E in den Ofen tretenden Gebläsewinde

verbrannt. Die so gebildete Stichflamme trifft nun direkt das aus dem Schachte

nachrutschende Schmelzgut und führt eine schnelle Schmelzung herbei. Oberhalb des

Sammelraumes ist in der Decke des Flammofens eine Winddüse F angebracht, welche die Möglichkeit einer Erhitzung oder Feinung des

Eisens im Sammelraume bezweckt. Hauptsache bei den Kupolöfen mit Gasfeuerung bleibt

natürlich die reducirende Flamme, da sonst ein zu groſser Abbrand entstehen

würde.

Um Abfälle von Schmiedeisen und Stahl, z.B. Drehspäne,

dünne Blechschnitzel u.s.w., verwerthen zu können, ohne sie im Kupolofen umzuschmelzen, macht Herm. Reusch in

Dillingen a. d. Saar (* D. R. P. Nr.

18726 vom 30. September 1881) dieselben in einem kleinen Schachte, durch

welchen er eine Flamme streichen läſst, stark rothglühend, bringt sie in starke

rectanguläre eiserne Formen und schlägt sie in diesen unter einem Hammer zusammen.

Der Schachtofen besitzt eine geneigte Sohle, deren Ausziehöffnung direkt über den

eben erwähnten Formen liegt. Auf der entgegengesetzten Seite des Ofens mündet der

Fuchs einer Rostfeuerung in den Ofenschacht ein, welche den Eisenabfällen die

nöthige Wärme zuführt.

St.

Tafeln