| Titel: | Apparate zum Trocknen und Verkoken von Braunkohlen. |

| Fundstelle: | Band 249, Jahrgang 1883, S. 505 |

| Download: | XML |

Apparate zum Trocknen und Verkoken von

Braunkohlen.

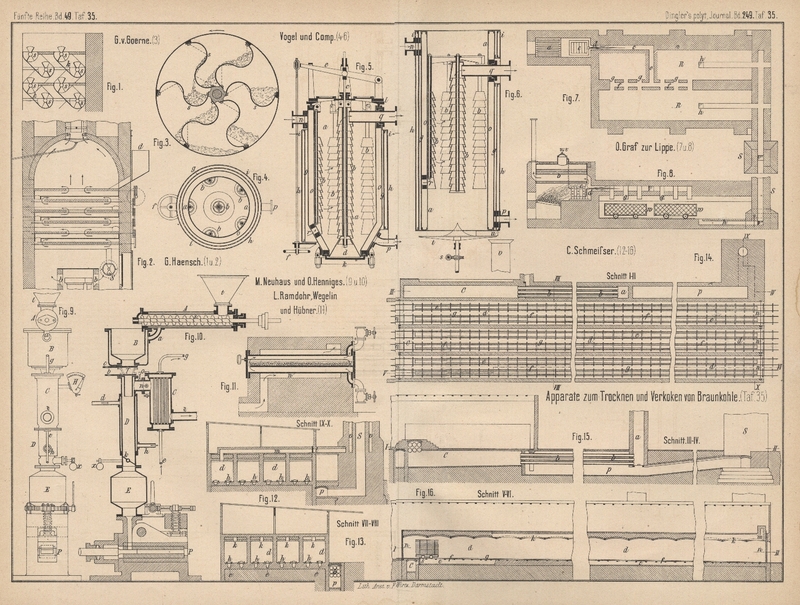

Mit Abbildungen auf Tafel 35.

Apparate zum Trocknen und Verkoken von Braunkohlen.

G. v. Goerne in Hangelsberg (* D. R. P. Kl. 82 Nr. 17571

vom 7. Oktober 1881) empfiehlt zum Trocknen von Braunkohlenklein, die sich drehende

Trommel, durch welche ein Strom erhitzter Luft zieht, durch S-förmige Scheidewände

s (Fig. 3 Taf.

35) in eine Anzahl Fächer zu theilen, deren jedes vermöge der Form der Wände für das

Material zwei Ruhepunkte, einen am Umfange und einen an der Achse der Trommel,

bildet. Ein vollkommenes Streuen des Materials bewirken auch die durch punktirte

Linien angedeuteten geradlinigen Formen der Scheidewände.

Nach G. Haensch in Frankfurt a. O. (* D. R. P. Kl. 82

Nr. 17112 vom 3. März 1881) wird das in den Einfalltrichter d (Fig. 2 Taf.

35) gehobene

Braunkohlenklein durch Walzen doppelwandigen Mulden (Fig. 1)

zugeführt. In diesen wird das Material durch Schnecken s von einem zum anderen Ende geschoben und gleitet dann in schrägen Rinnen

k in die darunter befindlichen Mulden, bis es

schlieſslich unten durch die gemeinsame Transportschnecke S nach seinem Bestimmungsorte befördert wird. Die zum Trocknen dienende

Luft wird erwärmt durch den Heizkörper b, welcher

entweder durch direkte Feuerung oder durch Abhitze der Dampfkesselfeuerung geheizt

wird, durchstreicht, wie die Pfeile andeuten, die einzelnen Etagen der Trockenmulden

und zieht mit den aus dem Trockengute entweichenden Dämpfen durch den Schornstein

ins Freie. Auſserdem wird noch der Abdampf der Maschine zum Trocknen benutzt,

welcher in den Doppelmantel der muldenförmigen Behälter geleitet wird. (Vgl. Wilke 1876 221 * 523. Schimmel 1883 248 *

357.)

Vogel und Comp. in Neusellerhausen-Leipzig (* D. R. P.

Kl. 10 Nr. 20527 vom 21. März 1882) verwenden doppelwandige, theils aus Blech,

theils aus Guſseisen gefertigte Cylinder a (Fig.

4 und 5 Taf. 35),

in denen die aus einzelnen, einander dachförmig deckenden Kegelstutzen gebildeten

Rohre b angebracht sind. Durch die im mittleren Rohre

befindliche Hülse geht eine Stange c, deren unteres

Ende einen Kegel d trägt, welcher den Cylinder a nach unten absperrt. Oben geht die Stange durch eine

Stopfbüchse des oberen Deckels und wird von einem Hebelarme e gefaſst, an dessen einem Ende eine Schraubenspindel eingreift, mittels

welcher durch das Handrad f der Hebel und somit auch

die Stange c mit dem daran befindlichen Kegel d behufs Entleerens des Cylinders gesenkt und gehoben

werden kann. Der Cylinder wird auſser durch den Kegel noch unten und oben durch die

Deckel k bezieh. l

verschlossen. In dem oberen Deckel befinden sich die verschlieſsbaren

Eintrageöffnungen, durch welche das Material eingebracht wird.

Durch den Stutzen n wird in den durch die Doppelwandung

des Cylinders gebildeten Raum o Auspuffdampf einer

Maschine oder auch direkter Dampf eingelassen, welcher durch Stutzen p wieder entweichen kann. Die durch die Oeffnungen i im Blechmantel g und der

Holzverkleidung h von auſsen eintretende Luft streicht

zwischen dem Blechmantel und der äuſseren Wand des Cylinders hindurch, wird hier

erwärmt, tritt durch die Oeffnungen r in die am Umfange

des Cylinders befindlichen Rohre b und durchzieht die

Kohlen nach dem mittleren Rohre hin, aus welchem sie mit dem aufgenommenen

Wasserdampfe durch den Stutzen q abgesaugt wird.

Zur Erzielung eines ununterbrochenen Betriebes wird, wie Fig. 6

zeigt, unten im Trockencylinder eine durch Schneckengetriebe s in Umdrehung versetzte, mit kegelförmiger Erhöhung versehene Scheibe t angebracht, über der am Rande ein Abstreicher u sich befindet, welcher die durch den Raum zwischen

der Scheibe t und dem unteren Rande des Cylinders

fallende Kohle in ein Gefäſs v abstreift. Die Trocknung

erfolgt wie in

obigem Falle bei Benutzung von vorerwärmter Luft und bildet die in dem unteren

Theile sowie auch oben sich bildende hohe Kohlenschicht einen natürlichen Abschluſs

gegen das Eindringen von äuſserer Luft. (Vgl. Störmer

1882 243 * 474.)

M. Neuhaus und O. Henniges

in Berlin (* D. R. P. Kl. 10 Nr. 18538 vom 6. September 1881) machen den Vorschlag,

das Trocknen und Pressen von Kohlenklein im luftverdünnten Räume auszuführen. Die in

den Trichter t (Fig. 9 und

10 Taf. 35) eingefüllten Kohlen werden durch eine Schnecke s im doppelwandigen Cylinder A vorgeschoben, bis sie in den ebenfalls doppelwandigen Behälter B fallen. Die von den Doppelwänden gebildeten Räume

stehen durch ein Rohr a in Verbindung und werden durch

den Abdampf der Betriebsmaschine geheizt. Um das so vorgetrocknete Material in den

eigentlichen Trockenapparat zu befördern, schiebt man zwischen diesem und den Hals

des Behälters B den Trichter T und zieht den Schieber c zurück, so daſs es

auf den zweiten Schieber b fällt und nach dessen

Oeffnung in den Cylinder D, dessen Doppelwandungen von

d nach h von Dampf

durchströmt werden. Der durch einen seitlichen Anschluſsstutzen damit verbundene

Condensator C wird von e

nach g von kaltem Wasser durchflössen, so daſs die im

Cylinder D entwickelten Wasserdämpfe hier

gröſstentheils verdichtet werden. Eine mit dem Rohre z

verbundene Luftpumpe saugt Luft und Wasserdämpfe aus dem mit Kohle gefüllten

Cylinder D. Zur Beurtheilung der Luftverdünnung ist ein

Vacuummeter o angebracht, während ein

Darmsaite-Hygrometer H, welches bei n abgezweigt ist, den Zweck hat, das Vorschreiten des

Austrocknens zu verfolgen. Die genügend ausgetrocknete Masse wird durch Oeffnen

einer Klappe k mit Gegengewicht x im unteren Theile des Cylinders D weiter

abwärts in einen Behälter E befördert, an welchen sich

dann die Presse P anschlieſsen kann, falls das Material

weiter zu Kohlensteinen verarbeitet werden soll.

Schon in dem Trockencylinder kann die Bildung von Theer in der luftfrei gemachten

heiſsen Masse stattfinden. Die hauptsächlichste Theerentwickelung findet indessen

bei der Verarbeitung des Brennmaterials zu Kohlensteinen in der heiſsen Preſsform in

Folge des zur Pressung nöthigen hohen Druckes statt. Der Theer ist hierbei das

ausschlieſsliche Bindemittel der Masse, durch welches das Formen derselben zu

Briquettes ermöglicht wird. Als Presse kann eine bereits bewährte Construction in

Anwendung kommen. Hauptsache ist nur, daſs die Pressung unter vollständigem

Abschlüsse der äuſseren Luft im luftverdünnten Räume stattfindet, um schwere und

haltbare Steine ohne Lufträume zu erzielen.

C. Schmeiſser in Stedten bei Schraplau (* D. R. P. Kl.

82 Nr. 18820 vom 3. Januar 1882) will zur Verminderung der Handarbeit in ähnlicher

Weise wie Büssing (1877 224

* 293) und Bock (1879 233

383) die Braunkohlen-Naſspreſssteine auf Wagen der Wärmequelle entgegenführen.

Die zum Trocknen bestimmte, durch a (Fig. 12 bis

16 Taf. 35) angesaugte Luft geht durch die Röhren b, welche im oberen Theile des Rauchkanales p

einer Feuerung (z.B. des Betriebsdampfkessels) liegen, in den Kanal C, welcher unter der ganzen Breite des Trockenhauses

weggeführt ist. Unter jeder der überwölbten Trockenkammern d ziehen sich zwei von C abzweigende

Heiſsluftkanäle e durch die ganze Kammerlänge. Quer

über denselben liegen Querschwellen f, auf welchen die

Eisenbahnschienen g befestigt sind. Auſserdem dienen

diese Schwellen zur Aufnahme eines die ganze Kanallänge deckenden Blechdaches h, welches mit Löchern versehen ist, wodurch die warme

Luft nach oben austreten kann. Diese Löcher haben verschiedene Weite und zwar sind

jene, welche dem Kanäle C am nächsten liegen, am

kleinsten und nimmt deren Weite in dem Verhältnisse zu, als sie entfernter von C liegen. Die Anzahl derselben und ihr

Gesammtquerschnitt ist so zu wählen, daſs die erwärmte Luft in sehr vielfacher

Vertheilung und mit sehr geringer Geschwindigkeit emporsteigt. Der Boden des sich in

der Decke einer jeden Kammer hinziehenden Kanales k ist

mit Löchern versehen, welche vorn am gröſsten, am Ende des Kanales am kleinsten

sind. Jeder dieser Kanäle hängt durch einen besonderen Zug m mit dem Ventilationsmantel v des

Schornsteines S zusammen.

Der von der Presse beladen herkommende Wagen wird in die für die Aufnahme der

betreffenden Tagesbeschickung bestimmte Kammer geschoben, so daſs dieselbe am Ende

des Tages voll ist. Dann schlieſst man die Kammer selbst durch die Thüren oder

Schieber n und öffnet die derselben Kammer

entsprechenden Luftschieber s und t. Die Luft tritt in Folge der Ansaugung durch den

Ventilationsmantel des Schornsteines bei a ein, geht

durch die Röhren b nach C,

wo sie sich mit etwaigen anderweitig erwärmten Luftströmen vereinigt, dann in die

Kanäle e, aus denen sie durch die Löcher in den Deckeln

h in die Kammer d

tritt. In Folge der verschiedenen Weite der Löcher kann dort die geringste Luftmenge

in die Kammer treten, wo sie am wärmsten ist. Die im über der Kammermitte

befindlichen Kanäle k angebrachten Löcher gestatten der

feuchten Luft leichten Abzug und zwar dort, wo der Zug am schwächsten ist, am

leichtesten und bewirken in Verbindung mit der Gestalt des Kappengewölbes, welches

gewissermaſsen Kammertheile von der Länge eines Wagens abschneidet, daſs dieselbe

nicht mit anderen schon trockenen Ziegeln in Berührung kommt, sondern direkt auf dem

nächsten Wege nach dem Schornsteine abgeführt wird.

Nach O. Graf zur Lippe in Friedegg, Oesterreich (* D. R.

P. Kl. 10. Nr. 16961 vom 5. Juni 1881) soll zum Verkohlen von Holz, Torf und Lignit

überhitzter Wasserdampf verwendet werden. Angeblich

ist dabei die Erfahrung gemacht, daſs durch die mechanische Wirkung des Dampfes, bei

Anwendung des nachbeschriebenen Verfahrens, der Aschengehalt des

Verkohlungsproductes ein weit geringerer wird, als er bei dem behandelten Rohmateriale

war. Ein groſser Theil der Aschentheilchen soll nämlich durch den Dampf ausgeblasen

werden.

Der durch eine Feuerung a (Fig. 7 und

8 Taf. 35) im Dampfkessel b entwickelte

Dampf tritt in den aus Kammern und Röhren bestehenden Ueberhitzungsapparat c, aus welchem der überhitzte Wasserdampf durch eine

Düse d ausströmt und durch einen Kanal e im Gewölbe des Ofens nach einem Kanäle f geleitet wird, der mittels der Querschlitze g mit dem Ofenraume R in

Verbindung steht. Durch die im Boden des Ofens angebrachten Kanäle h wird der Abzug des Dampfes und der Vergasungsproducte

nach dem Schornsteine S bewirkt.

Die zu verkohlenden bezieh. verkokenden Brennstoffe werden in eisernen, aus

Gitterwerk bestehenden Wagen w in den Ofenraum R geschoben. Jeder Wagen faſst etwa 1000k Rohstoff, dessen Verkohlung beim Torfe in 6 bis

7 Stunden, beim Lignite in 10 bis 12 Stunden beendet ist. Nach erfolgter Verkohlung

werden die Wagen zur Abkühlung in einen luftdicht verschlieſsbaren Raum

gefahren.

Ein sehr ähnlicher Ofen, angeblich Barff's Patent, ist

in Vordernberg gebaut zum Verkoken der für den Hochofen bestimmten Braunkohlen (vgl.

Wagner's Jahresbericht, 1882 S. 53).

L. Ramdohr und Wegelin und

Hübner in Halle a. S. (* D. R. P. Kl. 12 Nr. 17260 vom 15. März 1881)

empfehlen zur Erhitzung und Trocknung mittels überhitzter Wasserdämpfe die

Verwendung einer auſsen vom Feuer bespülten, flachen, liegenden Retorte n (Fig. 11

Taf. 35) aus Eisenblech oder Chamotte, welche durch eine theilweise unterbrochene

horizontale Scheidewand in zwei Hälften getheilt ist. Auf dieser befinden sich die

zu erhitzenden Stoffe in Kästen aus Eisen o. dgl. Ueberhitzter Dampf tritt erst in

die untere, dann in die obere Abtheilung der Retorte und führt die

Destillationsproducte rasch mit sich fort. Zum Umrühren der Stoffe dient eine

harkenartige Vorrichtung, deren Stiel durch einen Retortendeckel geht (vgl. 1879 232 67. 1880 239 * 286).

Tafeln