| Titel: | Ueber Neuerungen in der Giesserei. |

| Fundstelle: | Band 250, Jahrgang 1883, S. 103 |

| Download: | XML |

Ueber Neuerungen in der Gieſserei.

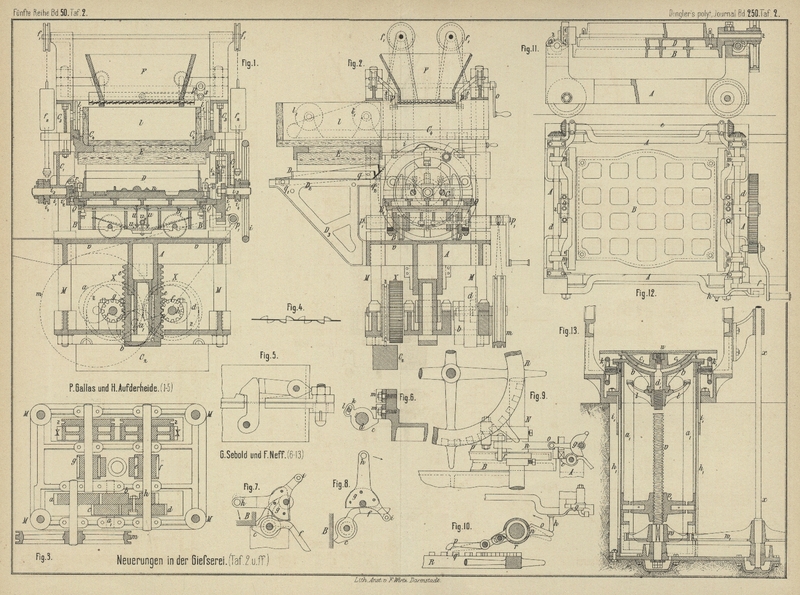

Patentklasse 31. Mit Abbildungen auf Tafel 2 und 9 ff.

(Fortsetzung des Berichtes S. 7 d.

Bd.)

Ueber Neuerungen in der Gieſserei.

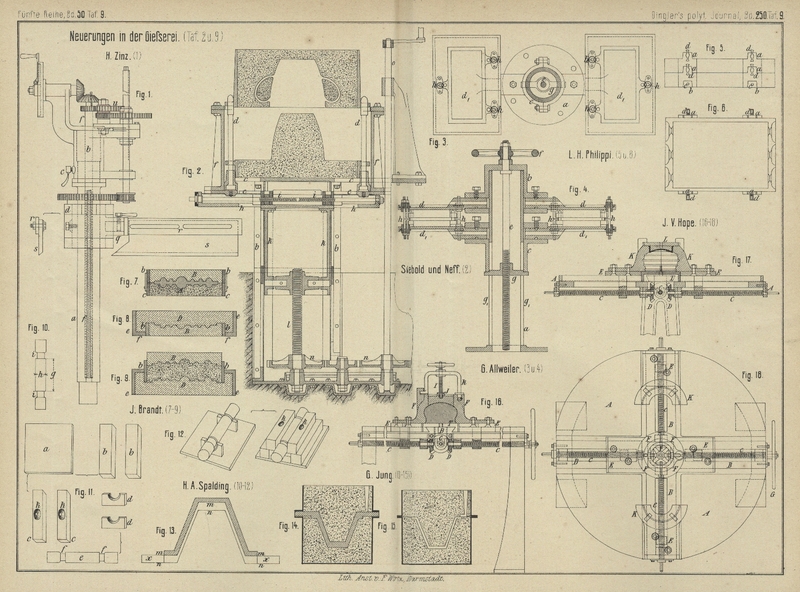

Bei der von H. Zinz in Duisburg-Hochfeld (* D. R. P. Nr.

19 643 vom 11. Februar 1882) angegebenen Maschine zum Formen von Schiffsschrauben wird eine Schablone benutzt, welche

zugleich mit einer Drehung um eine senkrechte Achse eine Verschiebung parallel zu

derselben erhält, um die den Propellerflügeln entsprechende Schraubenfläche zu

beschreiben.

In Fig.

1 Taf. 9 ist s die Schablone, welche durch

den Arm r mit dem Ringe d

verbunden ist und sich mit diesem um die stehende Achse a drehen kann. Gleichzeitig faſst aber eine im Inneren der Hohlachse a mittels der Schraube f

verschiebbare Mutter mit zwei durch die Längsschlitze von a vortretenden Vorsprüngen in eine Ausdrehung des Ringes d ein und zwingt diesen gleichzeitig, an ihren

Vertikalverschiebungen theilzunehmen. Beide Bewegungen der Schablone werden nun

durch das aus der Abbildung ersichtliche Räderwerk gleichzeitig vermittelt; die

Arbeitskante der Schablone wird also in der That eine Schraubenfläche aus dem Sande

herausschneiden. Nachdem dieselbe für einen Flügel hergestellt ist, muſs die ganze

Vorrichtung je nach der Zahl der Flügel um ¼ bis ½ Umgang gedreht werden, ohne daſs

sich hierbei die Schablone vertikal verschiebt. Zu diesem Zwecke läſst sich der das

Räderwerk tragende Kopf b um die Säule a drehen, nachdem die Stellschraube c gelöst und das Rad u

ausgerückt ist.

Die Maschine läſst sich auch zum Formen von Zahnrädern

benutzen. Es wird nur der Arm r mit der Schablone s aus dem Muffe q entfernt

und statt dessen ein das Zahnmodell tragender Arm eingesetzt. Die entsprechende

Schaltung wird alsdann durch dasselbe Räderwerk bewirkt, nachdem dessen Verbindung

mit der Schraubenspindel f aufgehoben ist. Ebenso kann

letztere zum Ausheben des Formstückes aus dem Sande benutzt werden, wenn durch

Ausrückung des Rades u die Drehung des Modellarmes

aufgehoben ist.

An ihrer bekannten Stellvorrichtung bezieh. ihrem Centrirapparate (vgl. 1880 237 * 439) bringen

Sebold und Neff in Durlach (* D. R. P. Nr. 22352

vom 23. Februar 1882 als Zusatz zu Nr. 9089) verstellbare Schlitten an, um

Formkästen kleinerer und gröſserer Abmessungen, insbesondere auch sehr hohe Kästen,

wie sie z.B. in der Geschirrformerei vorkommen, genau zusammen setzen zu können. In

Fig. 2 Taf. 9 bezeichnen d die

Centrirstifte, welche auf zwei horizontalen Schlitten e

angeordnet sind, um mittels der rechts- und linksgängigen Schraube i auf einem Bette h gegen

oder von einander verschoben werden zu können; das Bett h selbst ist an den Vertikalschlitten k

befestigt, der in genauen Führungen b gleitet und den

Tisch c, welcher den Formkasten zu tragen hat, mittels

Schraubenspindel l, Rädervorgelege n und Kurbel o senkrecht

zu verstellen gestattet. Auf den Horizontalschlitten e

sind neben den Stiften d noch die Träger f angeordnet, auf welchen der obere Formkasten mit

seinen Löchern über die Stifte d gesetzt wird.

Um die beiden Kastenhälften auf einander zu passen, setzt man, nachdem der Schlitten

k in seine höchste Lage gebracht ist, den

Unterkasten über die Stifte d auf den Tisch c. Sodann bringt man den Oberkasten ebenfalls über die Stifte d auf die Träger f und

läſst nun den Schlitten k mit den Stiften d und Trägern f herunter,

bis die Kastenhälften auf einander sitzen, welche schlieſslich in bekannter Weise

mit einander verbolzt werden. Hierauf zieht man die Stifte d durch Tieferschrauben des Schlittens k aus

den Kästen und kann letztere zusammen entfernen. Um die Stifte d verschiedenen Kastenlöchern anpassen zu können,

besitzen sie auswechselbare Hülsen verschiedener Dicke.

Die so genannte Formmaschine von G. Allweiler in

Radolfzell, Baden (* D. R. P. Nr. 21272 vom 2. April 1882) gehört zur Klasse der Formtische. Derselbe besteht aus einer Säule a (Fig. 3 und

4 Taf. 9), über deren oberes Ende der Hut b

gestülpt ist, an welchem zwei Formtische d um eine

horizontale Achse drehbar angeordnet sind. Unterhalb b

legt sich um die Säule a eine Hülse c, welche mittels eines Steges g durch zwei Schlitze g1 der Säule a hindurch

reicht. Durch diesen Steg g gehl eine Schraubenspindel

e, welche in der Decke des Hutes b drehbar, aber nicht in der Längsrichtung verschiebbar

eingerichtet ist. Man kann also durch Drehen des Handrades f die Hülse c dem Hute b näheren oder davon entfernen. An der Hülse c sind in derselben Weise wie bei h zwei Form tische d1 angebracht, so daſs man also im Ganzen 4

Formtische erhält und diese in verschiedenster Weise benutzen kann, da die oberen

gegen die unteren Tische im Kreise herum geschwenkt, die unteren gegen die oberen

gesenkt und alle 4 Tische je um ihre horizontale Achse gedreht werden können. Durch

Verdrehen der Tische d, d1 gegen einander um 90° können ferner 4 Arbeiter an der einen Säule

arbeiten. Die Formkästen werden auf den Tischen mittels der Haken h befestigt. Durch die Anordnung der Schraubenspindel

e gestattet der Apparat auch ein Pressen des

Formsandes und ein sicheres ruhiges Abheben der Kästen.

J. Brandt in Berlin (* D. R. P. Nr. 17925 vom 23. Juni

1881) stellt Modellplatten ohne ein besonderes Modell

dadurch her, daſs er den Gegenstand direkt in Sand einformt und die so erhaltene und

geölte Form mit sogen. Spencemetall vollgieſst.Gemisch aus Schwefeleisen und freiem Schwefel, welches bei etwa 130 bis 140°

schmilzt und nicht schwinden soll (vgl. 1881 240

79). Für Gegenstände, welche zwei oder mehrerer Formkästen

bedürfen, wendet Brandt folgendes Verfahren (Erl. *D.

R. P. Nr. 20184 vom 11. September 1881) an: Der auf der Formplatte darzustellende

Gegenstand A (Fig. 7 Taf.

9) wird zur Hälfte in einen Formkasten c in Sand

eingeformt. Auf diesen Formkasten c setzt man dann

einen zweiten Formkasten b und gieſst dann Spencemetall

über den Gegenstand, bis der Kasten b voll ist. Die so

gebildete Formplatte B setzt man nun mit dem Kasten b in einen weiteren Formkasten e (Fig. 8),

welcher am unteren Rande mit einer den Kasten b genau

umfassenden Rippe f versehen ist. Nachdem die Platte

B mit Oel bestrichen wurde, gieſst man auch den

Kasten e voll Spencemetall und besitzt nun in den

beiden Platten B und D die

Mittel, um die Formen durch Pressen in genauer Uebereinstimmung mit einander

herstellen zu können, wie dies in Fig. 9

angedeutet ist. Dabei ergibt sich noch der Vortheil, daſs die Vertiefungen der

Platten B genau mit den Erhöhungen der Platte D übereinstimmen, so daſs der Formsand ganz

gleichmäſsig gegen die Oberfläche der letzteren gedrückt und eine scharfe Sandform

erzielt wird.

Um die einzelnen Formkästen bequem an einander

befestigen zu können, versieht L. H. Philippi in

Hamburg (* D. R. P. Nr. 20190 vom 16. April 1882) dieselben auf der oberen Kante mit

den trapezförmigen Ansätzen a (Fig. 5 und

6 Taf. 9), auf der unteren Kante dagegen mit entsprechend geformten

Aussparungen b, nicht Ausschnitten. Diese Ansätze und

Aussparungen passen zusammen, so daſs die Formkästen mittels derselben genau über

einander gesetzt werden können. Durch die in a

angebrachten Druckschrauben d, für deren Spitzen

conische Ausbohrungen c in b vorgesehen sind, wird der obere am unteren Kasten unverrückbar

festgehalten. Da ferner die Vertiefungen c nicht genau

in der Achsrichtung der Schrauben d liegen, sondern

etwas oberhalb derselben, so findet beim Anziehen der Schrauben ein

Aneinanderpressen der beiden auf einander stehenden Kästen statt.

H. A. Spalding in Jahnkow bei Langenfeld, Neu-Vorpommern

(* D. R. P. Nr. 19133 vom 22. Januar 1882) gibt ein Mittel an, um jeden Landwirth

und Maschinenbesitzer in den Stand zu setzen, sich seine Maschinenlagerschalen aus

Weiſsmetall auf billige. Art selbst herzustellen.

Die Guſsform besteht aus der Platte a (Fig. 10 bis 12 Taf. 9),

den Seitenstücken b, den Deckelstücken c mit trichterförmigen Löchern k zum Eingieſsen und dem Cylinder e mit den

Schluſsstücken d; die letzteren haben die Höhe der

Seitenstücke b und einen von den Enden gleich weil

entfernten halbkreisförmigen Ausschnitt von gleicher Gröſse. Der Cylinder e ist abgedreht und bei f

rechtwinkelig so weit eingedreht, daſs die so gebildeten Nuthen genau in die

halbkreisförmigen Ausschnitte von d passen.

Will man nun Lagerschalen gieſsen, welche z.B. für einen

Zapfen von 40mm Durchmesser und 100mm Länge passen sollen, so hat man nur nöthig, ein

Stück Rundeisen (Fig. 10)

derart abdrehen zu lassen, daſs die Länge g 100mm und der Durchmesser h 40mm beträgt, während es bei i so weit eingedreht wird, daſs es genau in die

Ausschnitte von d paſst. Man stellt nun die Form nach

Fig. 12 zusammen und gieſst das Metall bei k

ein. Nach dem Erstarren nimmt man die Form aus einander und legt die Lagerschale

frei.

Gust. Jung in Amalienhütte bei Laasphe, Westfalen (* D.

R. P. Nr. 22411 vom 4. Februar 1882) knüpft an das von Woolnough und

Dehne unter Nr. 1391 patentirte Formverfahren an, ohne jedoch ersichtlicher Maſsen irgend einen Vortheil

zu erzielen. Nach Jung wird das Modell eines Körpers

(wohl vorzugsweise Hohlgegenstand mit recht dünnen Wandungen) in der Richtung seiner

Hauptachse verstärkt, wie dies aus Fig. 13

Taf. 9 ersichtlich ist, worin der schraffirte Theil das Modell des Guſsstückes

bedeutet; dieses wird nun nach einer Richtung hin um das Maſs mn verstärkt und an die Verstärkung eine Flansche x von beliebiger Gestalt, doch so, daſs sie der

Oberfläche des Formkastens entspricht, befestigt. Man formt nun in gewöhnlicher

Weise (vgl. Fig. 14)

und setzt, nachdem das Modell aus den Kästen entfernt, letztere auf einander. Der

zwischen beiden Kästen frei gelassene Raum entspricht nun der ursprünglichen Gestalt

des Modelles (vgl. Fig. 15),

da die innere Begrenzung des Modelles congruent der der Verstärkung ist.

Die Maschine von J. V. Hope in Wednesbury, England (* D.

R. P. Nr. 22772 vom 19. Oktober 1882) bezweckt die Herstellung von Töpfen u. dgl. mit an allen Stellen genau gleich

starken Wandungen. Die Maschine besteht aus einem Tische A (Fig. 16 bis

18 Taf. 9), auf welchen 4 rechtwinkelig zu einander stehende Gleitbahnen

B angeordnet sind. Auf letzteren sind 4 Schlitten

E geführt, welche durch Schraubenspindeln c bewegt werden können. Die Drehung der letzteren

erfolgt durch das Handrad G, welches auf eine Spindel

aufgekeilt ist, und durch 4 Kegelräder D an den inneren

Enden der Spindeln. Dreht man nun das Handrad G, so

bewegen sich je zwei einander gegenüber liegende Schlitten E vor oder zurück. In der Mitte der Maschine ist nun in gleicher Höhe mit

den Schlitten ein runder Tisch T angebracht, gegen

dessen Umfang sich die Schlitten E fest anlegen, so

daſs, wenn zwei der Schlitten dicht an den Tisch herangerückt sind, eine einzige

Platte gebildet wird. Es tragen nun je zwei einander gegenüber liegende Schlitten

E je eine Hälfte der Kernform F, die beiden anderen Schlitten je eine Hälfte der Form

K für die äuſsere Gestalt des Topfes. Die Formen

sind aus Metall und werden mittels Schrauben auf den Schlitten E befestigt.

Bei der Benutzung des Apparates werden durch Drehen des Handrades G in entsprechender Richtung die Schlitten mit der

Kernform F an den Tisch T

herangerückt. (Die anderen Schlitten entfernen sich dabei von einander.) Ist die

Form geschlossen, so stampft man sie voll Sand, legt den Deckel J darauf und preſst letzteren mittels der Druckschraube

I fest. Sodann löst man diese Schraube I wieder, schwenkt den Druckbügel k nach auſsen, entfernt den Deckel J und schraubt die Formhälften F durch Drehen des Handrades G in

entgegengesetzter Richtung zurück. Dadurch wird der Kern freigelegt, gleichzeitig

aber wieder von den äuſseren Formhälften K

eingeschlossen. Vorher wird in letztere der zweitheilige Deckel L eingelegt und damit die Guſsform fertig gestellt. Der

Guſs geschieht durch die Oeffnung im Deckel L.

Für gröſsere Kerne empfiehlt es sich, Luftkanäle in demselben anzuordnen. Zu diesem

Zwecke bringt Hope unterhalb des Tisches T eine Anzahl Nadeln an, welche nach dem Formen des

Kernes mittels eines Fuſstrittes gehoben werden können.

Man kann natürlich die Maschine auch für mehr als zweitheilige Formen anwenden; nur

muſs dann auch eine entsprechende Anzahl von Schlitten angeordnet sein.

Im Zusatzpatente * Nr. 23218 vom 19. Oktober 1882 schützt sich Hope noch die Anordnung hohler Formmodelle, welche durch Luft oder Wasser gekühlt werden können,

ohne einen Vortheil für diese umständlichere Einrichtung anzugeben.