| Titel: | Transport von Hochofenschlacken mittels Seilbahnen. |

| Fundstelle: | Band 251, Jahrgang 1884, S. 15 |

| Download: | XML |

Transport von Hochofenschlacken mittels

Seilbahnen.

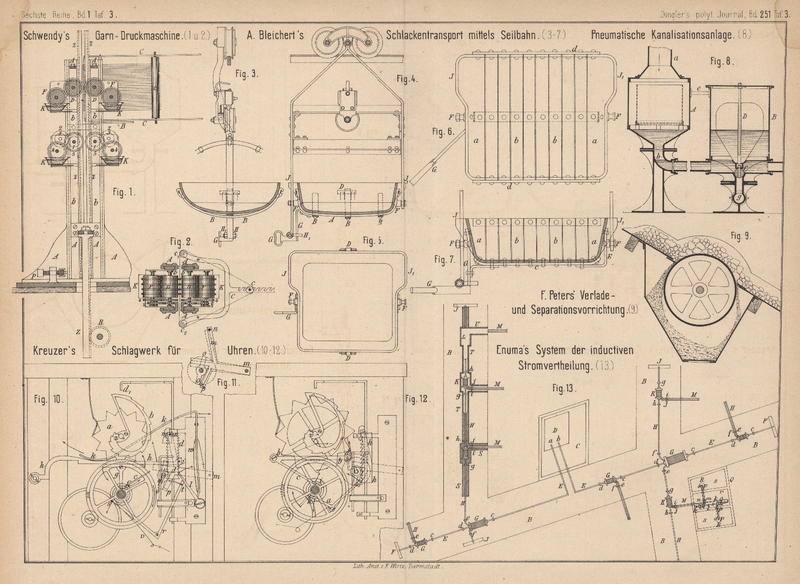

Mit Abbildungen auf Tafel 3.

Bleichert's Transport von Hochofenschlacken.

Bei der beträchtlichen Production der heutigen Hochofenwerke an Eisen und dem

entsprechend auch an Schlacke, ist die Entfernung dieser letzteren für die Werke ein

Gegenstand von höchster Wichtigkeit geworden. Die Schwierigkeit, die Schlacke in dem

glühenden Zustande, wie dieselbe den Ofen verläſst, zu transportiren, hat schon seit

längerer Zeit Veranlassung gegeben, dieselbe in Wasser abzuschrecken, dadurch zu

granuliren und in eine bequemer zu handhabende Form zu bringen. Diese granulirte

Schlacke läſst sich dann mittels Schöpfräder, Becherwerke u. dgl. bequem in

Transportwagen befördern und mit diesen nach dem Orte des Haldensturzes abfahren.

Ganz besonders ist zum Befördern der Schlacke nach weiter gelegenen Halden die

Seilbahn geeignet und eine derartige Anlage nach Stahl und

Eisen, 1883 S. 547 von Ad. Bleichen und Comp.

in Leipzig-Gohlis auf der Eisenhütte Vulkan zu

Duisburg-Hochfeld ausgeführt worden.

Für jeden der beiden in Betrieb befindlichen Oefen ist eine Granulationseinrichtung

vorhanden. Die Schlacke flieſst in einen mit Wasser gefüllten Kasten von 2m,8 Länge, 2m,6

Breite und 3m Tiefe, aus welchem dieselbe

granulirt durch ein Becherwerk herausgehoben und in einen Sammelbehälter befördert

wird. Das aus dem Kasten ablaufende Wasser flieſst durch 2 Schlammsammler ab. Das

unter einem Winkel von 72° aufgestellte Becherwerk besitzt aus durchbrochenen

Stahlblechen hergestellte Kästen von 65cm Länge,

40cm Breite und 37cm Tiefe, deren jeder 60l granulirter

Schlacke faſst. Die Rückwände dieser Kästen, gegen welche die Schlacke direkt

anflieſst, sind mittels entsprechender Schutzbleche verstärkt und so weit

verlängert, daſs sie sich überdecken und keine Schlacke durchfallen lassen. Die

Schlackensammelbehälter, von denen für jeden Ofen gleichfalls je einer vorhanden

ist, sind cylindrisch, aus Blech zusammengesetzt, 5m im Durchmesser bei 4m,4 Höhe. Die

Transportwagen der Seilbahn werden auf den Beladeschienen direkt um den

Sammelbehälter herumgeführt und aus 4 Ausfluſsöffnungen beladen, zu welchem Ende der

Sammelbehälter in entsprechender Höhe über den Ladebühnen auf Säulen aufgebaut ist.

Die beladenen Transportgefäſse werden dann auf einer Seilbahn von gewöhnlicher

Anordnung nach dem Orte des Haldensturzes gefahren. Bei dem einen Hochofen besorgt

die zum Betriebe der Seilbahn dienende Dampfmaschine zugleich den Betrieb des Becherwerkes,

während bei dem anderen Ofen hierfür eine besondere Dampfmaschine vorhanden ist.

Entsprechend der beträchtlichen Gröſse des Becherwerkes ist seine Bewegung eine sehr

langsame und daher die Abnutzung ganz unbedeutend, abgesehen von den Schutzblechen

der Becherrückwände, welche häufiger erneuert werden müssen.

Die Seilbahn ist bloſs während des Tages im Betriebe; die Schlacke der Nachtschicht

wird in den Sammelbehältern aufgespeichert, welche bei ihrem bedeutenden

Fassungsraume (86cbm) überhaupt im Stande sind,

die Production bei körniger Schlacke von 24 Stunden, bei schaumiger von 18 Stunden

aufzunehmen.

So sicher und leicht nun auch der Betrieb der Granulationseinrichtung und die

Schlackenabfuhr sich gestaltet, so haften dieser Methode doch gewisse Nachtheile an.

Abgesehen von der Platz raubenden Anlage zur Granulation, entstehen beim Ablöschen

der Schlacke im Wasser Schwefelwasserstoff haltige Dämpfe, welche alle blanken

Metalltheile der Maschinen u. dgl. angreifen und jedenfalls auch

gesundheitsschädlich sind. Ganz besonders ist aber die beträchtliche Volumenzunahme

der Schlacke beim Granuliren ein höchst ungünstiger Umstand. Man kann annehmen, daſs

granulirte Schlacke das 2,5 bis 4 fache Volumen der festen einnimmt und sich dem

entsprechend ein weit häufigeres Vorschieben der Absturzvorrichtungen nöthig macht,

ganz ungerechnet die mit wachsender Gröſse der Halden verbundenen Unkosten. Diese

Uebelstände haben dazu geführt, daſs die Firma Ad. Bleichert und

Comp. in Leipzig-Gohlis (* D. R. P. Kl. 81 Nr. 22947 vom 22. August 1882) zuerst auf

der Eisenhütte zu Kreuzthal, neuerdings auch auf der Gutehoffnungshütte zu Oberhausen Einrichtungen getroffen hat, um den

Transport der glühenden Schlacke direkt mittels der Seilbahn zu ermöglichen. Hierzu

bedurfte es natürlich einer entsprechenden Construction der Seilbahnwagen, um diesen

die nöthige Widerstandsfähigkeit gegen die beträchtlichen Temperaturschwankungen zu

ertheilen. In Fig. 3 bis

7 Taf. 3 sind zwei Ausführungen aus Guſseisen bezieh. Schmiedeisen

veranschaulicht.

Das Transportgefäſs des in Fig. 3 bis

5 dargestellten Seilbahnwagens ist in Form einer Mulde aus einem guſsetsernen Obertheile und Untertheile

zusammengesetzt, welche durch ein schmiedeisernes Gestell zusammengehalten werden.

Dieses Gestell besteht aus einem Unterbügel A und 3

Querbügeln B. Der Unterbügel und der mittlere Querbügel

sind an ihrem oberen Ende hakenförmig umgebogen, um die Widerlege für die

Schluſskeile D, welche sich auf die am Obertheile des

Kastens angegossenen Knaggen legen, zu bilden. Mittels dieser Keile D werden die beiden Kastentheile fest und sicher

zusammengehalten. Der Unterbügel A trägt gleichzeitig

die beiden Drehzapfen F sowie den Bügel G mit Handgriff, um den Kasten beim Auskippen sicher

halten zu können. Zur Feststellung des Kastens in seiner horizontalen Lage dienen zwei an dem einen

verlängerten Schenkel des Gehänges befestigte Gabeln H,

H1 zwischen denen sich der Bügel G befindet. Die eine dieser Gabeln H ist fest, die andere H1 kann zurückgeschlagen werden, wodurch

der Bügel G mit der Handhabe frei wird und der Kasten

gekippt werden kann.

An dem Obertheile des Kastens befinden sich an der einen Seite die Erweiterungen J, J1. Diese haben den

Zweck, einen engen Anschluſs der neben einander stehenden Wagen herbeizuführen,

damit der stetig laufende Schlackenstrom eine ununterbrochene Rinne findet und beim

allmählichen Vorschieben der Wagen keine Schlacke vorbeilaufen kann.

Das in Fig. 6 und 7

dargestellte Transportgefäſs ist aus Eisen oder Stahl hergestellt und besteht aus den beiden

Stirnwänden a mit den Erweiterungen J, J1 sowie den

Zwischenstücken b. Diese werden mit einer unteren

Schiene c und den beiden seitlich angebrachten Schienen

d solid vernietet und bilden in dieser

Zusammenstellung das zur Aufnahme der flüssigen Schlacke bestimmte Gefäſs. Die

einzelnen Theile des Gefäſses und zwar die Stirnwände a

und die Zwischenstücke b sind nicht vollständig dicht

neben einander gefügt, sondern es ist zwischen je zwei Theilen ein geringer

Zwischenraum von 2 bis 3mm gelassen, damit sie

sich bei Erhitzung durch die heiſse Schlacke beliebig und jeder Theil für sich

ausdehnen können.

Die beiden Schienen E und G

dienen zur Aufnahme der eingenieteten Drehzapfen F; die

Schiene G dient auſserdem in ihrer Verlängerung als

Handhabe beim Umkippen des Gefäſses.

Weder die guſseisernen, noch die schmiedeisernen Gefäſse zeigten beim Betriebe eine

wesentliche Veränderung oder Abnutzung; doch waren die letzteren in so fern

vortheilhafter, als sich in ihnen die Schlacke rascher abkühlte, was erforderlich

ist, um ein Auskippen derselben ohne Nachhilfe zu ermöglichen. Um den

Abkühlungsprozeſs zu beschleunigen, hat Ad. Bleichen

auch bei einer Ausführung mit Guſseisenkasten das diesen zusammenhaltende

Schmiedeisengerüst als Wassermantel ausgebildet, in

welchen während der Füllung mit glühender Schlacke Wasser eingelassen wird.

Da jeder Wagen nur etwa 250 bis 400k heiſse

Schlacke befördert, so ist allerdings eine groſse Anzahl derselben zu beschaffen,

welche jedoch wahrscheinlich immer noch nicht so kostspielig werden dürften als die

sonst üblichen sogen. Hunde o. dgl., wogegen durch den Seilbahnbetrieb beträchtlich

an Arbeitslohn gespart werden kann.

Tafeln