| Titel: | Neuerungen in der Herstellung von Thonwaaren. |

| Fundstelle: | Band 252, Jahrgang 1884, S. 230 |

| Download: | XML |

Neuerungen in der Herstellung von

Thonwaaren.

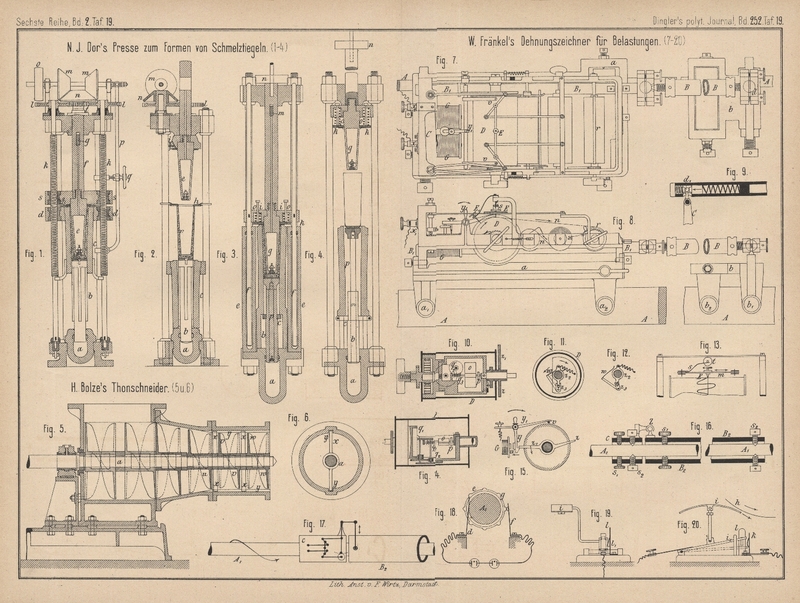

Patentklasse 80. Mit Abbildungen auf Tafel 19.

Neuerungen in der Herstellung von Thonwaaren.

Verschluſsklappe an Thonwalzwerken zur Entfernung der

Steine. Die bekannte und leicht erklärliche Erscheinung, daſs bei

Thonwalzwerken, deren Walzen abgestumpfte Kegel bilden, die gröſseren Steine

allmählich den Walzenenden zugeschoben werden, benutzt C.

Schlickeysen in Berlin (* D. R. P. Nr. 25350 vom 10. Mai 1883) zur selbsttätigen

Beseitigung dieser Steine. Derselbe legt nämlich in jede Giebelseite des

Einfülltrichters eine belastete Klappe, welche bis an die Mantelflächen der Walzen

reicht; die Klappen sollen sich selbstthätig öffnen, sobald eine Steinansammlung

stattgefunden hat und sich ebenso schlieſsen, nachdem die Steine herausgefallen

sind. – An der befriedigenden Wirkung der Klappen in den

vorliegenden Formen darf gezweifelt werden.

Thonschneider mit nach der Länge beweglichen Gegenmessern.

Hans Bolze in Firma H. Bolze und Comp. in

Braunschweig (* D. R. P. Nr. 24637

vom 27. April 1883) will, um die Gegenmesser der Strangpressen selbst

dann in angemessener Entfernung von den thätigen Messern oder Schraubenflügeln zu

erhalten, wenn durch längeren Gebrauch bezieh. Abnutzung eine gröſsere

Verschiebbarkeit der Schrauben welle eingetreten ist, die in Fig. 5 und

6 Taf. 19 dargestellte Anordnung treffen. Die Gegenmesser x sind durch eine gemeinschaftliche Nabe verbunden,

mittels welcher sie zwischen die thätigen Flügel u und

v bezieh. v und w auf die Spindel a

aufgeschoben sind; ihre Drehung wird verhindert durch zwei Nuthen y des Preſsmantels, welche ihre Verschiebung in der

Achsenrichtung nicht hemmen.

Abschneideapparat für Ziegelmaschinen. Th. Groke in

Merseburg (* D. R. P. Nr. 25 521 vom 7. Juni 1883) hat einige beachtenswerte

Neuerungen an Thonstrang-Abschneidemaschinen patentirt erhalten. Behufs Vermeidung

des Abbröckelns der Kanten beim Austritte des Schneiddrahtes aus dem Thonstrange

unterstützt man letzteren links und rechts vom Wege des Schneiddrahtes mittels

Platten. Um die abgeschnittenen Steine erfassen zu können, muſs man dieselben mit

dem beweglichen Theile des Wagens etwas abrücken, so daſs das Ende des Thonstranges

von der zugehörigen Platte abgleitet Da dieselbe allmählich beschmutzt wird, so haftet sie nicht selten

so sehr an dem Thonstrangende, daſs bei dem erwähnten Abrücken die betreffende

Thonkante mehr oder weniger beschädigt wird. Dies soll nun durch vorheriges

selbsttätiges Niederdrücken der Platte, oder durch Schwächen des Anhaftungsvermögens

derselben vermieden werden. Ersteres wird durch einen recht hübschen Mechanismus

erreicht, welcher jedoch anscheinend dem Verschmutzen mehr ausgesetzt ist, als seine

Feinheit zu ertragen vermag, letzteres aber durch zwei verschiedene Mittel

angestrebt.

Zunächst wird vorgeschlagen, eine der Tragwalzen hohl zu machen, die Wandungen

derselben mit zahlreichen feinen Löchern zu versehen und mit einem Gewebe zu

überziehen, endlich die Walze mit Oel zu füllen. Das durch diese Löcher austretende

Oel wird durch den Walzenüberzug an den Thonstrang übertragen, so daſs dieser an der

erwähnten Platte nur in geringem Maſse haftet. – Ein anderer Vorschlag bezieht sich

auf Einschaltung einer Walze, welche in ein trockenes Pulver taucht und dieses an

die untere Fläche des Thonstranges übertragen soll.

Endlich empfiehlt Groke unterhalb der Tragwalzen bezieh.

der oben erwähnten Platten Bürsten zu befestigen, welche den an den Schneiddrähten

haftenden Thon abstreifen sollen.

Von Sebastian Müller in Oberföhring bei München (* D. R. P. Nr. 24355 vom 23. Februar

1883) ist eine Ziegelpresse mit Formenrad

angegeben, welche vielleicht sehr leistungsfähig ist – sie soll in 10 Arbeitsstunden

30000 bis 36000 Steine liefern –, jedoch nur geringwertiges Fabrikat liefern

wird.

Schmelztiegelpresse von Nicolas J.

Bor in Ampsin (* D.

R. P. Nr. 25130 vom 12. Oktober 1882). Es sind zwei verschiedene Formen

derselben angegeben und in Fig. 1 und

2 bezieh. 3 und 4 Taf. 19 in senkrechten Schnitten dargestellt. In Fig.

1 und 2 bezeichnen

c den Mantel, e den

Kern der Form, während der Boden derselben durch den Kopf des Kolbens b gebildet wird. Fig. 2

veranschaulicht im Besonderen die gegenseitige Stellung der verschiedenen

Maschinentheile nach Vollziehung der Pressung. (Vgl. Pérard und Berchmans 1858 150 * 404.)

Der Formmantel c stützt sich vermöge des Querstückes d (Fig. 1) und

der in dasselbe eingelassenen Muttern auf die unteren, linksgängigen, der Kern e unter Vermittelung des Querstückes s in gleicher Weise auf die oberen, rechtsgängigen

Gewinde der Schrauben h. Sobald der Keil g entfernt und die genannten Schrauben rechts herum

gedreht werden, sinkt hiernach der Formmantel c,

während der Kern e emporgehoben wird. Hierbei wird der

Tiegel durch den Kopf des Kolbens b gehindert, dem

Formmantel und, durch die Platte h (vgl. auch Fig.

2) zurückgehalten, dem Kerne e zu folgen; das

Abstreifen des Tiegels r von dem Kerne e wird noch erleichtert durch das im Boden des

letzteren befindliche Luftventilchen. Nachdem die Theile die in Fig. 2

gezeichnete Lage angenommen haben, wird der Kolben b

niedergelassen, der Tiegel r entfernt und ein Thonballen geeigneter

Gröſse auf den Kopf des Kolbens b gelegt, welcher

Vorrichtung sofort die Linksdrehung der Schrauben k

folgt, während b zunächst in seiner tieferen Lage

zurückbleibt; erst dann, wenn Kern e und Mantelform c in die Stellung Fig. 1

gelangt sind und der Keil g in die Stange f des Kernes geschoben ist, so daſs durch die hierbei

eintretende Entlastung der oberen Gewinde auf k der

Kern einen gröſseren Druck aufnehmen kann, beginnt der Kolben b seine Thätigkeit, indem derselbe, durch Wasserdruck

gehoben, dem von allen Seiten eingeschlossenen Thone die gewünschte Pressung gibt;

die Kanälchen i vermitteln hierbei den Abfluſs der

Luft.

Zu weiterer Erläuterung der Figuren sei noch bemerkt, daſs die Drehung der Schrauben

k von der Antriebsriemenrolle o aus durch die Reibungsräder m und n, sowie die Stirnräder t und l erfolgt. Mittels

des Hebels p bezieh. der Druckschraube q wird nach Bedarf das eine oder das andere der

Reibungsräder m gegen n

gedrückt. Der Preſscylinder a des Kolbens b ist in dem Sockel des Maschinenuntertheiles

gelagert.

Bei der zweiten Anordnung (Fig. 3 und

4) ist ausschlieſslich Wasserdruck als bewegende Kraft benutzt. Der Kern

g wird durch die beiden zu den Preſscylindern e gehörigen Taucherkolben f gehoben und durch eigenes Gewicht sowie das Zuschlagsgewicht n abwärts bewegt; der Keil m hält denselben für die Dauer der eigentlichen Pressung in seiner unteren

Lage fest, gerade so wie bei der erst beschriebenen Maschine der Keil g. Der Preſscylinder a ist

viel länger als vorher, so daſs der Kolben b einen

längeren Weg zurückzulegen vermag. Sobald letzterer seinen zulässig höchsten Stand

erreicht hat, stöſst die am Kolben befestigte Klemme c

gegen einen Ansatz des Formmantels. Dies geschieht nach vollzogener Pressung; der in

b verschiebbare kleinere Kolben p ist alsdann im Stande, den noch erforderlichen Druck

– zum Emporschieben des fertigen Tiegels (vgl. Fig. 4) – zu

leisten.

Die vorliegende Presse weicht noch in so fern von der erst beschriebenen Art ab, als

das Ablösen des Tiegels vom Kerne nicht durch einen festen Ring – was hier unmöglich

sein würde –, sondern durch den verschiebbaren Ring k

und die zugehörigen Federn o stattfindet. Die

Buchstaben i sollen kleine, dem Luftabflusse dienende

Kanäle bezeichnen.

Neuerungen an Lehren zum Abdrehen der Auſsenseite von

Schüsseln, Tellern u. dgl. Ueber die Faure'schen Maschinen zum Formen der Teller u.

dgl. wurde früher (vgl. 1876 222 1 310 und 1879 232 * 13)

ausführlich berichtet. Heute liegt eine Mittheilung von P. P.

Faure in Limoges (* D. R. P. Nr. 25345 vom 5. Januar 1883) vor, welche die zweckmäſsige

Gestalt der Lehren oder Modelle zum Gegenstande hat. Faure sucht die Lehren so anzubringen, daſs dieselben den am Boden des zu

formenden Gefäſses überflüssigen Thon besser nach auſsen drängen, als dies früher

geschah, so daſs der für den Bodenreifen erforderliche Stoff herangeschafft wird;

ferner soll der Bodenreifen durch eine Rinne mit entsprechendem Querprofil ausgebildet und

endlich der überflüssige Thon mittels einer ebenen Lehre, welche den Bodenreifen

oder Fuſs des Tellers oder der Schüssel tangirt, über den Rand des Stückes hinweg

abgestreift werden. Die der Patentschrift angehefteten Zeichnungen sind leider zur

Wiedergabe wenig geeignet, so daſs die hier gegebenen Andeutungen genügen mögen, auf

das Patent selbst aufmerksam zu machen.

Tafeln