| Titel: | Ueber Neuerungen an Wirkereimaschinen. |

| Autor: | G. W. |

| Fundstelle: | Band 253, Jahrgang 1884, S. 144 |

| Download: | XML |

Ueber Neuerungen an Wirkereimaschinen.

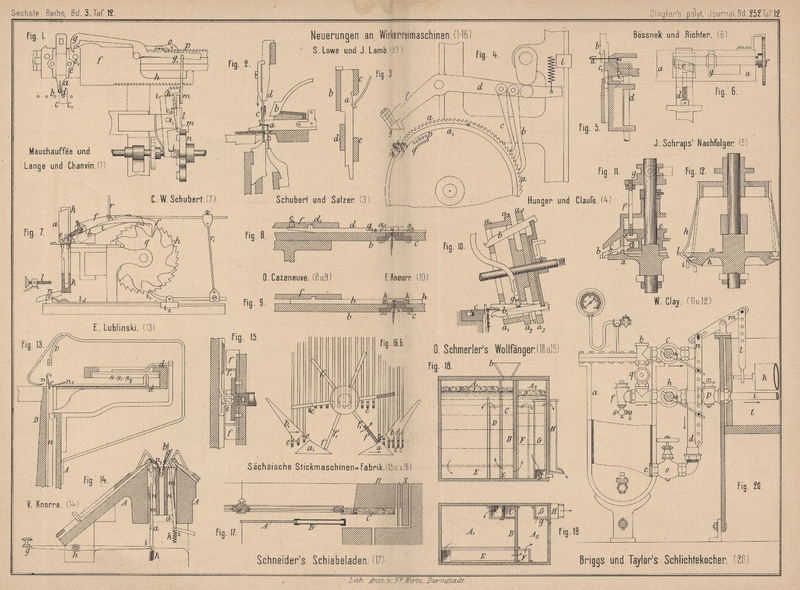

Mit Abbildungen auf Tafel 12.

(Patentklasse 25. Fortsetzung des Berichtes Bd.

251 S. 306.)

Ueber Neuerungen an Wirkereimaschinen.

Das Mindern der Breite einer Wirkwaare kann in der Regel nicht während der

Maschenbildung einer Reihe vorgenommen werden, sondern erfordert für sich dieselbe

Zeit, welche sonst zur Herstellung einer ganzen Maschenreihe verwendet wird. Der

Wirkstuhl von Berthelot, welcher 1867 bekannt wurde,

enthielt zuerst die Einrichtung, während der Maschenbildung auch gleichzeitig zu

mindern, aber sein ganzes Arbeitsverfahren war so wenig für flache Stühle geeignet,

daſs seine Liefermenge auch bei dieser Ersparung der Minderzeit doch nicht diejenige

anderer regulärer Stühle erreichte, weshalb er auch keine Verwendung und Verbreitung

erfuhr.

Nun haben Sam. Lowe und J. Will Lamb in Nottingham (* D.

R. P. Nr. 24888 vom 8. April 1883) am Cottonstuhle die

Einrichtung zur Minderung während des Wirkens angebracht und dazu diejenige

Stuhlconstruction verwendet, welche unter Benutzung der Hilfsnadelreihe a (Fig. 2

Taf. 12) ohnehin schon

sehr schnelle Arbeit ermöglicht, da sie auch die Kulirzeit zum gröſsten Theile

erspart. Das hierbei angewendete Verfahren ist folgendes: In einer Maschenreihe wird

nicht an beiden Seiten, sondern nur einmal an einer Seite gemindert und zu dem

Zwecke der Fadenführer b bei Herstellung der nächsten

Reihe nicht über die ganze Breite geführt, sondern 4 oder 6 Nadeln vor dem Ende

derselben angehalten; es entstehen also auf den letzten Hilfsnadeln a keine Schleifen und beim Abgeben der Schleifenreihe

an die Stuhlnadeln c können auch von diesen die letzten

sechs nicht solche Schleifen erhalten; es kommt vielmehr während des Ausarbeitens

dieser Reihe der Decker d herab, hebt die sechs alten

Randmaschen von ihren Nadeln c ab und hängt sie,

nachdem er um zwei Nadeltheilungen einwärts verschoben worden ist, auf die

nächstinneren Stuhlnadeln wieder auf. Bei Herstellung der nächsten Reihe kulirt man

die letzten Nadeln der anderen Waarenseite nicht und der Decker dieser Seite hängt

die Randmaschen einwärts. Die hierfür erforderlichen neuen Maschinentheile sind nur

solche zur Regulirung des Fadenführerweges.

Einrichtung zur Vermehrung der Waarenbreite am Pagetstuhle

von Maur. Mauchauffée und Comp. sowie Lange und

Chanvin in Troyes (* D. R. P. Nr. 26496 vom 12. Mai 1883). Von den zwei zur

Erweiterung der Wirkwaare an Handstühlen bekannten Verfahrungsarten, dem Ausdecken

und dem Anschlagen, ist hier die letztere gewählt worden: Der Fadenführer a (Fig. 1 Taf.

12), welcher an einem Ende der Maschenreihe seinen Faden gewöhnlich bis über die

Nadel b legt, wird, nachdem derselbe unter die

Nadelreihe bis c gesunken ist, um eine Nadel auswärts

geführt, kommt bei c1

wieder durch die Nadelreihe empor und legt nun in der nächsten Reihe den Faden mit

über die Nadel d, auf welcher eine offene Schleife

entsteht als Anfang eines neuen Maschenstäbchens. Zu dem Zwecke wird der

Fadenführerschlitten e mit dem Bufferstücke f durch den Hacken g

verbunden und beide Theile werden mit Hilfe der Zahnstange h und eines besonderen Hebelapparates i um

eine Nadel nach auſsen geschoben. Dieser um i1 drehbare Hebel i

enthält oben eine senkrecht verschiebbare Zahnstange k,

welche in Eingriff mit h gebracht werden kann. In der

Führung l des Gestelles verschiebt sich ein Schieber

m, welcher auf dem Umfange desselben Excenters n steht, dessen Seitenerhöhungen gleichzeitig den Hebel

i bewegen. Zur rechten Zeit wird nun dieser

Schieber m von n gehoben,

er drückt durch g1 die

Klinke o aus der Zahnstange p, senkt g bis zur Verbindung mit e1 und e und hebt die Zahnstange k bis in die Zähne von h; hierauf bewegt das

Seitenexcenter n den Hebel i und durch ihn den Buffer f und Fadenführer

a um eine Nadel nach auſsen.

Fallende Platine für reguläre Wirkstühle von Schubert und Salzer in Chemnitz (* D. R. P. Nr. 25543

vom 7. April 1883). Lediglich die Form dieser Platine a

(Fig. 3 Taf. 12) zeigt eine Neuheit in so fern, als die Platine ohne weiteres nach oben

aus ihren Führungsschienen b, c herausgezogen werden

kann, ohne dabei mit vorspringenden Theilen an diesen Schienen oder dem Mühleisen

d oder der Führungs- oder Pressenschiene e anzustoſsen und hängen zu bleiben. Da jedoch in der

Verwendung es sich als nothwendig gezeigt hat, daſs auf der Führung b eine Deckschiene angebracht wird, weil sonst einzelne

Platinen leicht weiter nach oben hinausgeschoben werden als andere, so ist ja doch

diese Deckschiene erst abzuschrauben, ehe man ein Auswechseln schadhafter Platinen

vornehmen, also einzelne derselben nach oben heraus heben kann.

Einrichtung zur gleichzeitigen Verstellung von Röſschenbahn

und Mühleisen an Wirkstühlen von Böſsneck und

Richter, jetzt Ernst Böſsneck in Chemnitz (*

D. R. P. Nr. 25581 vom 12. April 1883). Die Querschiene a (Fig. 6 Taf.

12), welche die Röſschenbahn bildet, trägt gewöhnlich auch das Mühleisen; sie ist

auf Zapfen e, welche am Gestelle des Stuhles befestigt

und durch Schrauben d genau einzustellen sind, mit

schrägen Schlitzen verschiebbar und wird durch eine Handschraube f, deren Gewinde im Gestelle eingebohrt ist, nach

rechts oder links gezogen. Zwei Bundringe umfassen einen Winkel g, durch dessen Langschlitz die Schraube lose

hindurchgeht, so daſs die Querschiene während ihrer wagerechten Verschiebung sich

auch in den schrägen Schlitzen an e hebt oder senkt,

dabei das Röſschen und das Mühleisen, also die Kulirtiefe des Stuhles mit

verstellt.

Beweglicher Abschlagkamm an Wirkstühlen mit langen

Platinen von Jul. Schraps' Nachfolger in

Ruſsdorf, Sachsen-Altenburg (* D. R. P. Nr. 25583 vom 10. Mai 1883). In vielen

mechanischen Wirkstühlen verwendet man nicht die gewöhnlichen langen Platinen,

sondern hat dieselben getheilt in die oberen Stücke als einzeln bewegliche

Kulirplatinen und die unteren Theile, welche auf einer gemeinschaftlichen Schiene

befestigt sind und mit dieser den fest liegenden oder auch beweglichen Abschlagkamm

bilden. Nach der vorliegenden Einrichtung ist nun dieser letztere noch eigens neben

den langen Platinen in Verwendung gebracht worden, d.h. es befindet sich unterhalb

der Nadeln a (Fig. 5 Taf.

12) eine Schiene c, in deren ausgefrästen Schlitzen die

langen Platinen b geführt werden und deren Zähne c1 zwischen den

letzteren stehen und nur wenig über ihre Vorderkante hinaus reichen. Dieser Kanal

cc1 ruht auf Stäben

d und wird von Hebeln und Excentern der Triebwelle

gehoben und gesenkt; derselbe ist während des Kulirens in tiefster Lage, wird dann

gehoben und unterstützt die Nadeln beim Pressen, worauf seine Zähne c1 den alten Maschen

auch als Abschlagkanten dienen.

Zählapparat für Wirkmaschinen von Hunger und Clauſs in Chemnitz (* D. R. P. Nr. 25 855

vom 14. Juli 1883). Die Zahl der Maschenreihen wird in einfachster Weise dadurch

gezählt, daſs man durch eine Klinke b (Fig. 4 Taf.

12) ein Rad a während jeder Reihe um einen Zahn

fortdrehen läſst. Das Rad a enthält an seiner

Stirnseite Schraubenköpfe p, q

von verschiedener Höhe,

oder ist mit einer Trommel a1 verbunden, auf deren Umfang dergleichen Schrauben angebracht sind,

welche nach Maſsgabe eines bestimmten Musters verschiedene Maschinentheile ein- und

ausrücken. Hierzu ist jedoch erforderlich, daſs die Reihenzahl des Musters gleich

der Zähnezahl von a ist, oder in derselben aufgeht und

dies ist bei oft wechselnden Mustern nicht der Fall. Es bleibt dann nur übrig, die

Zähnezahl von a scheinbar zu ändern, d.h. das Rad a während einer Maschenreihe nicht gerade um einen

Zahn, sondern um mehrere Zähne oder nur um Bruchtheile einer Zahntheilung fort zu

drehen, was durch folgende Vorrichtung erreicht wird: Der Klinkhebel d enthält zwei Klinken b

und c, welche um eine Anzahl Zähne und einen halben

Zahn aus einander liegen, oder er hat drei Klinken, welche je um ⅓ Zahn von einander

entfernt sind, und sein Hub aufwärts wird dadurch begrenzt, daſs sein anderer Arm

f mit dem verstellbaren Stücke g bis auf den Umfang der Trommel a1 sich senkt. Man kann

nun g so einstellen, daſs die Klinke b sich um einen Zahn oder um zwei oder mehr Zähne hebt

und folglich a1 um

dieselbe Anzahl Zähne gedreht wird. Hebt sich b nur um

einen halben Zahn, so greifen abwechselnd c und b in die Zähne von a und

drehen a und a1 bei jeder Reihe um einen halben Zahn. Es kann

ferner auf a1 eine

unterbrochene Reihe von Schraubenköpfen verschiedener Höhe o, o1, o2 angebracht sein, auf welche g derart trifft, daſs die Klinken in den auf einander

folgenden Reihenzeiten auf sehr verschiedene Höhen gehoben werden und das Rad

abwechselnd um mehrere Zähne oder Bruchtheile einer Theilung umdrehen. Endlich ist

anstatt der Schrauben und anstatt des verstellbaren Hebelrades g auch über dem eigentlichen Klinkhebel d ein Stelleisen l so

anzubringen, daſs es den Hebel immer auf bestimmte Höhe aufsteigen läſst, wobei die

Klinken um ein gewisses Vielfaches der Zahntheilung regelmäſsig sich heben. Mit

diesen Mitteln ist sicher eine groſse Mannigfaltigkeit des Musterumfanges bei

gleichem Zählrade a zu erreichen.

Preſsvorrichtung für Handkulirstühle von C. W. Schubert in Olbernhau in Sachsen (* D. R. P. Nr.

27 015 vom 1. September 1883). Unter Anwendung einer Kammpresse e (Fig. 7 Taf.

12) soll die mechanisch schwerste Arbeit am Wirkstuhle, das Pressen, dem Arbeiter

nicht nur erleichtert, sondern die bis jetzt dafür aufgewendete Zeit soll auch

erspart, die Operation vielmehr während des Vorbringens der Schleifen gleichzeitig

mit verrichtet werden. Die Kammpresse e ruht, um die

Zapfen c drehbar, in den Lagern b, welche auf der Nadelbarre verschiebbar sind. Ein langer hakenförmiger

Hebelarm f reicht hinten bis in die Zähne des

Preſsrades q, welches mit einem Klinkrade h verbunden ist. Die Klinke i1 für h

liegt in einem Schlitten i2 auf dem Gestelle und ist durch die Stange i3 mit dem Stelleisen n verbunden. Die Lager b

sind mit den Hängarmen k in der Weise verbunden, daſs

ein Zapfen b1 von b in einen Langschlitz von k reicht, damit die Hängarme diese Lager mit nach vorn ziehen, sich aber

unabhängig von denselben heben und senken können. Wenn nun die Platinen a die Schleifen kulirt haben und mit denselben längs

der Stuhlnadeln nach vorn gezogen werden, so ziehen die Hängarme auch die Presse mit

vor; endlich stoſsen die Hängarme k an die Stelleisen

n, ziehen also auch i1 nach vorn und drehen dadurch die Räder

h und q, von denen das

letztere den Hebel f hebt und somit die Presse e auf die Nadelhaken drückt. Bei weiterem Vorziehen des

Platinenwerkes werden die alten Maschen auf die zugepreſsten Nadelhaken geschoben

und endlich fällt der Haken f von dem Zahne des

Preſsrades q ab; die Platinen und Hängarme steigen nun

empor, verlassen also das Stelleisen n und heben durch

r die Gegenklinke i

aus den Zähnen von h, ziehen aber auch durch r1 die Klinke i1 aus dem Rade h, so daſs das Abschlagen ohne Drehung der Räder h und q erfolgen kann. Die

am Stuhlgestheile angebrachte Stellschraube l begrenzt

die Bewegung des Hängewerkes und gibt die Stellung an, in welcher die Nadeln

gepreſst und die alten Maschen aufgetragen sind, das Werk also emporsteigen

kann.

Neuerungen in Wirkmaschinen für Links- und Links-Waare

von Omer Cazencuve in Montréjeau, Frankreich (* D. R.

P. Nr. 26218 vom 14. Februar 1883). Für flache und runde Wirkmaschinen sind einzeln

bewegliche Zungennadeln mit doppelten Haken, wie a in

Fig. 8 Taf. 12 vorgesehen; dieselben verschieben sich in Schlitzen der

zwei Nadelbetten b und c,

welche festliegen, und werden in denselben durch sogen. Zugplatinen d abwechselnd nach links und rechts gezogen, so daſs

sie den vom Fadenführer erhaltenen Faden sowohl nach links, als auch nach rechts

durch die alten Maschen hindurch ziehen. Die Zugplatinen d haben Vorsprünge d1 und werden durch Nuthen eines beweglichen

Schlosses f, wie in einer Lamb'schen Strickmaschine, verschoben. Bei dem Schübe nach den

Zungennadeln hin drückt zunächst eine Blattfeder e auf

das hintere zugespitzte Ende von d und hebt dabei das

vordere Ende mit der Oese g über den Haken der Nadel

a, worauf eine ähnliche Feder vorn die Platinen d nieder und die Oesen in die Haken von a hinein drückt. In solcher Weise wird die Nadel

erfaſst und fort gezogen. Nach einer anderen Einrichtung (Fig. 9 Taf.

12) werden Nadeln k mit zwei Haken, aber nur einer

Zunge verwendet und diese Nadeln durch Stoſsplatinen h

bis über die Abschlagkanten der zwei Nadelbetten b und

c hinaus geschoben, worauf beim Zurückgehen von f die alten Maschen durch den Waarenzug von den Nadeln

hinab gezogen werden. Wenn man in diesen Maschinen eine Nadel um die andere nur von

dem Schlosse der einen Seite und die übrigen Nadeln von demjenigen der anderen Seite

bewegen läſst, so arbeiten dieselben Rechts- und Rechts-Waare.

Mailleuse für Rundwirkstuhle von Franz Knorr in Rottenburg a/N. (* D. R. P. Nr. 27017 vom 13. September

1883). Die schief stehende oder groſse Mailleuse (Fig. 10

Taf. 12) hat drei Führungsscheiben a1, a2, a3

erhalten, an Stelle der

bisher verwendeten zwei, um die Platinen b dicht vor

den Nadeln c noch sicher zu halten, und es ist ferner

das Röſschen g und Mühleisen s innerhalb dieser Scheiben angebracht worden, damit der seitliche Druck

dieser Theile die Platinen vorn bei b1 nicht verbiegt, sondern das Eintreten derselben in

die Nadellücken sichert. Ein Preſsrad würde nun allerdings innerhalb dieser groſsen

Mailleuse nicht mehr anzubringen möglich sein.

Die Einrichtung zur Maschenbildung an Rundwirkstühlen

von Fouquet und Frauz in Rottenburg a/N. (* D. R. P.

Nr. 25 980 vom 20. Juni 1883) ist eine besondere Anordnung der alten Jacquin'schen Mailleuse, welche mit groſsem Durchmesser

gebaut, schief gestellt und durch ein besonderes Triebrad vom Zahnkranze des

Nadelringes gedreht wird. Das Preſsrad kann dann innerhalb der Mailleuse Platz

finden und die ganze Einrichtung ist namentlich geeignet zum Kuliren des zweiten

Maschenfadens an Rundstühlen, welche Futterwaare arbeiten.

Preſsmuster-Vorrichtung an Rundstühlen von Will. Clay in Ontario, Canada (* D. R. P. Nr. 26232 vom

26. Mai 1883). Um eine Scheibe a (Fig. 11 und

12 Taf. 12) abwechselnd als glattes und als Muster-Preſsrad zu verwenden,

hat man dieselbe zunächst als Musterrad hergestellt, also mit Zähnen und Lücken

versehen, die Lücken aber durch bewegliche Stücke b

ausgefüllt, welche von Hebeln cd getragen werden.

Die inneren Enden d dieser Hebel liegen in einem Muffe

e, welcher sich mit dem Preſsrade dreht und durch

einen Hebel mittels Zugstangen f und Ring g gehoben und gesenkt werden kann. Beim Heben von f und d werden die

Füllstücke b gesenkt und nach auſsen geschoben; es

entsteht dann das glatte Preſsrad; beim Senken aber von f und d werden die Theile b zurückgezogen und gehoben und das Rad erhält Lücken,

Nach einer anderen Ausführung (Fig. 12)

bestehen die Füllstücke der im Allgemeinen als Musterrad gearbeiteten Scheibe a aus den federnden Armen h, welche, wenn sie gehoben sind, mit dem unteren Ende i an dem Rande der Scheibe k anliegen und mit ihrem Knie l die Lücken

des Rades ausfüllen, während sie, wenn gesenkt, mit l

an k anliegen und in den Lücken des Rades zurücktreten,

so daſs in denselben die Nadeln nicht gepreſst werden.

Die Rundstrickmaschine von E. Lublinski in Berlin (* D. R. P. Nr. 25540 vom 31.

December 1882) enthält kurze und lange Nadeln in Gruppen von beliebiger Anzahl neben

einander stehend und zwei Schlösser über einander, welche diese Nadeln bewegen. Sind

diese Schlösser gegen einander verstellt und arbeitet man mit zwei Fäden von

verschiedener Farbe, so kann der eine von den langen Nadeln zu Maschen gebildet

werden, hinter den kurzen Nadeln aber wird er gerade gestreckt liegen und der Faden

des anderen Führers gibt Maschen auf den kurzen Nadeln und liegt flach hinter den

langen. Die Maschine arbeitet also unterlegte Farbmuster in Langstreifen oder

Rechtecken.

Rundstrickmaschine für reguläre Waare von E. Lublinski in Berlin (* D. R. P. Zusatz Nr. 27 082

vom 3. Mai 1883). In einer anderen Form wie im Hauptpatente Nr. 23211 (vgl. 1884 251 * 306) gelangt hier die Idee zur Ausführung, an

runden Wirk- oder Strickmaschinen vollkommen regulär zu arbeiten, d.h. Waarencylinder mit kleiner oder

gröſser werdendem Durchmesser herzustellen. Der Nadelcylinder B enthält die gewöhnlichen Arbeitsnadeln n (Fig. 13

Taf. 12), trägt aber am oberen Rande noch ein ringförmiges Nadelbett d mit ebensolchen Arbeitsnadeln n1, welche in gleichem Sinne wie

diejenigen n ihre Maschen abschlagen, d.h. nicht

entgegengesetzt zu ihnen liegen, wie etwa in einem Ränderstuhle. Da, wo man im

Waarencylinder zu „mindern“, also Maschen auf Nachbarnadeln überzuhängen

beabsichtigt, legt man eine Anzahl Nadeln n1 in den Nadelring d;

dieselben werden in gleicher Weise wie n durch ein

besonderes Schloſs s, s1,

s2, welches mit dem Schloſscylinder A verbunden ist, bewegt und zum Abschlagen etwas weiter

nach auſsen gezogen wie die Nadeln n nach unten; denn

sie liegen und bewegen sich zwischen den letzteren, bilden deshalb an dieser Stelle

des Umfanges eine nur halb so weite Maschentheilung wie an den übrigen Stellen die

Nadeln n unter sich und man macht nun die Maschen auf

n1 um so viel

länger, daſs sie später in der Waare sich gleich breit und groſs mit allen übrigen

Maschen verziehen lassen. Der Waarencylinder wird hierdurch weiter, als dem

Nadelcylinder B entspricht; – er wird doppelt so weit

wie der letztere, wenn im Ringe d die sämmtlichen

Nadeln n1 ringsum

liegen. Will man ihn verengen, also mindern, so hängt man eine Masche von n1 auf eine Nadel n und nimmt n1 heraus. Liegen in d

die Nadeln n1, so kann

man auch leicht unterlegte Farbmuster stricken: Man wendet zwei Fadenführer D an, von denen der eine über n steht und an diese Nadeln den Faden gibt, während der andere etwas

innerhalb des Ringes n steht und an n1 seinen Faden

überträgt; wechseln nun etliche neben einander liegende Nadeln n1 mit einigen Nadeln

n, so erhält man offenbar in einer Reihe ebenso

viele Maschen der einen Art und Farbe wechselnd mit solchen der anderen Farbe. Diese

unterlegt gemusterte Rundwaare kann dabei auch noch regulär gearbeitet werden.

Mindermaschine für Strickmaschinen von Dr. Victor Knorre in Berlin (* D. R. P. Nr. 27009 vom 23.

Mai 1883). Die Nadelbetten A (Fig. 14

Taf. 12) einer Strickmaschine sind weit aus einander gerückt und zwischen ihnen

liegt verschiebbar ein doppelter Kamm n, in dessen nach

auſsen gewendeten Schlitzen die Decknadeln a sich

führen. Die Waare wird zwischen den Wänden n in der

Mitte abwärts gezogen. Jede Mindernadel a steht genau

unter einer Masche auf einem Handhebel ghi und

wird durch eine Feder k immer in ihre tiefste Stellung

gezogen, durch eine zweite Feder m aber einwärts

gedrückt, damit sie in der höchsten Stellung vom Abschlagkamme der Maschine

abgerückt ist. Der Arbeiter drückt nun mit der Hand eine oder mehrere Hebel gi und Mindernadeln a empor, wobei dieselben mit der Spitze b in

die Maschen eindringen und die letzteren von ihren Zungennadeln abziehen; er

verschiebt dann ebenfalls mit der Hand den ganzen Doppelkamm n um eine Nadeltheilung zur Seite und läſst die Mindernadeln wieder

sinken. Dieselben werden durch die obere Biegung n1 so geführt, daſs sie ihre Maschen den unter ihrer Gabel b liegenden Zungennadeln wieder aufhängen. Da alle

Bewegungen mit der Hand zu machen sind, auch jede Minderstelle besonders bearbeitet

werden muſs, so wird der Apparat schwerlich sicherer und schneller arbeiten wie der

gewöhnliche Handdecker mit Oehrnadeln.

Schloſs für die Lamb'sche Strickmaschine von der Sächsischen Strickmaschinenfabrik in Kappel bei Chemnitz (* D. R. P. Nr. 25743 vom 16. Juni 1883). Um die Nadeln in der

Strickmaschine schneller, als mit den bekannten Schloſsdreiecken möglich ist,

aufwärts schieben oder herab ziehen zu können, ist ein Flügelrad f (Fig. 15 und

16 Taf. 12) angebracht worden, welches während des Schlittenschubes durch

eine festliegende Zahnstange und ein Zahnradvorgelege so schnell gedreht wird, daſs

jeder seiner Flügel eine Nadel am unteren oder Arbeitshaken e erfaſst und so lange hebt, bis die innere Kante f1 dieses Flügels den Haken wieder

verläſst. Nachdem die Nadeln auf eine kurze Strecke in höchster Lage in Ruhe

geblieben sind, werden dieselben auch von den abgehenden Flügeln wieder hinab

gedrückt. Das erste Stück des Weges aufwärts und das letzte Stück abwärts

durchlaufen die Nadeln immer noch an den schiefen Ebenen der Dreiecke a und b1 bezieh. a1 und b, weil angeblich

die Nadelfüſse erst in eine für den Angriff des Flügels geeignete Höhenstellung

gebracht werden müssen.

Ringelapparat für Strickmaschinen von

Seyfert und Donner in Chemnitz (* D. R. P. Nr.

27069 vom 4. September 1883). Damit in glatter runder Ringelwaare die nicht

arbeitenden Fäden immer auf der Innenseite der Waare liegen, müssen sie nach jeder

Reihe oder Umdrehung einmal um einander herum geführt werden. Deshalb sind immer die

zwei Garnspulen, welche die Fäden liefern, an einem gemeinschaftlichen Gestelle

befestigt und dieses wird am Ende jedes zweiten Schlittenhubes einmal um seine Achse

gedreht. Die gewaltigen Stöſse, welche wegen der Kürze der Zeit bei dieser Drehung

vorkommen, haben bislang alle solche Ringelapparate als unvortheilhaft erscheinen

lassen. In der vorliegenden Einrichtung ist dieser Uebelstand dadurch vermieden,

daſs das Spulengestell sich stetig während der ganzen Zeit einer Reihenbildung mit

dreht, der doppelte Fadenführer aber, welcher je einen der Fäden dem offenen

Mitnehmer vorlegt, fest gehalten und nur erst am Ende des doppelten Schlittenhubes

frei gegeben wird. Dann macht nur dieser Führer schnell seine Drehung, gezogen von

einer Feder, welche während der langsamen Drehung des Spulengestelles aufgezogen

wurde.

Die Mustervorrichtungen für

Strickmaschinen von G. F. Großer in

Markersdorf (* D. R. P. Nr. 24886 vom 20. März 1883) sind Muster-Preſsbleche, mit

denen man auf die äuſseren Enden der unter den Zungennadeln liegenden Federn drückt,

so daſs einzelne dieser Federn ihre Nadeln emporheben, bis sie vom Schlosse der

Maschine erfaſst und bewegt werden, während andere, in den Lücken der Preſsschiene

liegende Federn ihre Nadeln nicht heben und letztere nicht zur Arbeit einrücken.

Enthält jede Nadel zwei Arbeitshaken über einander und jede Maschinenseite zwei

Schlösser, so zieht das obere Schloſs alle Nadeln nicht ganz herab, schlägt also die

alten Maschen nicht ab, sondern überläſst es dem unteren und in dieses werden mit

dem Preſsbleche nur einzelne Nadeln eingerückt, welche nun neue Maschen bilden,

während die übrigen ihre Doppelmaschen behalten. Hierdurch ist es möglich, mit einer

Musterpresse auch wirkliche Preſsmusterwaare an der Strickmaschine zu arbeiten.

G. W.

Tafeln