| Titel: | Presse und Mischofen für Kohlenziegel. |

| Fundstelle: | Band 254, Jahrgang 1884, S. 244 |

| Download: | XML |

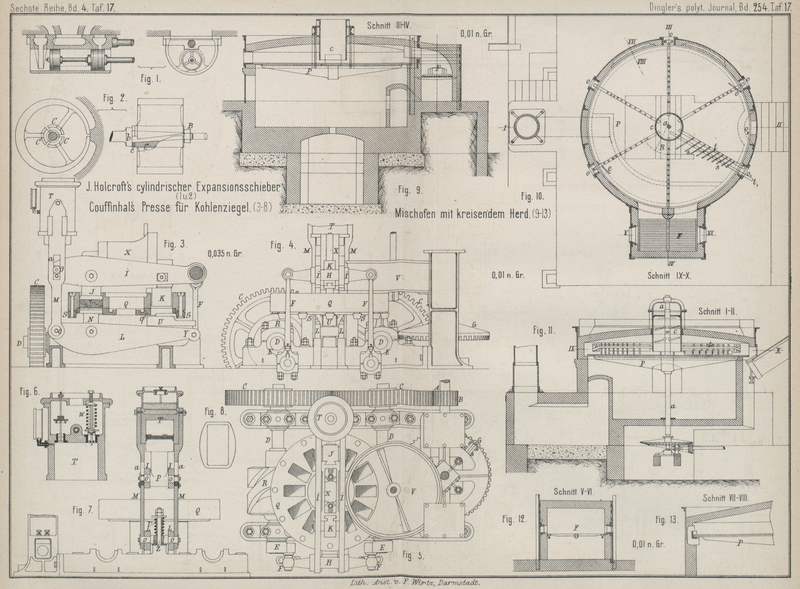

Presse und Mischofen für

Kohlenziegel.

Mit Abbildungen auf Tafel

17.

Presse und Mischofen für Kohlenziegel.

Ueber die Kohlenziegelpresse von G. J. Couffinhal in St.

Etienne ist wiederholt in D. p. J. 1883 247 * 159 bezieh. 1883 249 *

159 berichtet worden; der Umstand, daſs im Portefeuille économique des

machines, 1884 S. 105 sehr schöne Abbildungen dieser

Maschine veröffentlicht sind, gibt Veranlassung, auf dieselbe näher zurückzukommen.

In Fig. 3 bis

8 Taf. 17

sind verschiedene Ansichten der Presse, in Fig. 9 bis 13 auch der zugehörige

Ofen mit drehbarem Tische wiedergegeben.

Die Formplatte Q ist um einen kräftigen Zapfen, welcher

oberhalb derselben als Führungsbock X (Fig. 3 bis 5) ausgebildet ist,

drehbar und gleitet dabei über eine feste Platte q

(Fig. 3).

Von dem Mischer fällt das zu ballende Gemenge in den Vertheiler V, dessen Boden eine Oeffnung besitzt (Fig. 5), durch welche die

Masse in die Formen fällt; die feste Platte q dient als

Boden der sonst oben wie unten offenen Formen. In einer Oeffnung der Platte q befindet sich ein Kolben N, dessen obere Fläche in der Regel mit der Oberfläche von q abschneidet, also eine Fortsetzung derselben bildet.

Gerade über N ist der eigentliche Preſskolben J, an dem Bocke X genau

geführt, senkrecht verschiebbar angebracht. Die Kolben J und N hängen mittels Bolzen an den beiden

Hebelpaaren I und L;

letzteres ist bei Y festgelagert und mittels der Zapfen

O (vgl. auch Fig. 7) und der Zugstangen

M mit dem oberen Hebelpaare I verbunden. An I fassen unter Vermittelung

des kräftigen Bolzens H die beiden Lenkstangen F, welche durch die Kurbeln E bewegt werden, an. Das untere Zapfenpaar O

(Fig. 7)

stützt sich mit seinem Querhaupte auf den Rahmen der Maschine, vermag sich aber um

einen geringen Betrag an dem senkrechten Bolzen Z in

die Höhe zu schieben. Die Schraubenfeder r sowie das

eigene Gewicht der Hebelverbindung L, M, I nebst

Zubehör sind bestrebt, das Querstück, welches die unteren Zapfen O trägt, in seiner Ruhelage zu erhalten. Sobald das

Hebelpaar I seine höchste Stellung eingenommen hat,

dreht sich die Formplatte Q so weit, daſs eine gefüllte

Form zwischen die Kolben N und J gelangt. Alsdann bewegt sich zunächst der Kolben J senkrecht nach unten; wenn aber der Widerstand, welchen derselbe findet,

eine gewisse Gröſse erreicht hat, so hebt sich L mit

dem Kolben N ein wenig, augenscheinlich in Folge des

etwas verschiedenen Hebelverhältnisses bei L wie bei

I; es liegt der feste Drehpunkt Y (Fig. 3) links von der

Mitte der Lenkstangen F. Dieses wenn auch geringe Heben

des Kolbens N ist wesentlich, weil anderenfalls bei dem

Weiterdrehen der Formplatte Q erhebliche

Reibungswiderstände zwischen dem gepreſsten Kohlenziegel und der oberen Fläche des

Kolbens N bezieh. der festen Platte q auftreten würden.

Durch den Vertheiler V allein können den Formen nicht

genau gleiche Mengen des Kohlenkleins zugeführt werden; man würde oft einen viel zu

hohen, die Widerstandsfähigkeit der Maschinentheile bedrohenden Druck erhalten, wenn

nicht eine zuverlässig wirkende Sicherheitsvorrichtung den Druck regeln würde. Der

Körper P (Fig. 7), welcher die

oberen Zapfen O trägt, ist zu diesem Behufe nicht fest

mit den Schienen M verbunden; vielmehr gestatten

Schlitze a in den letzteren eine gewisse Verschiebung

der oberen Zapfen O und daher eine Vergröſserung der

Entfernung zwischen diesen und den unteren gleich bezeichneten Zapfen. Die Schienen

M tragen einen Stiefel T und der Körper P einen in jenem wasserdicht

eingepaſsten Kolben. In dem Boden des Stiefels T (Fig. 6)

befindet sich ein mittels einer Schraubenfeder W

niedergedrücktes Sicherheitsventil und der über dem eben genannten Kolben

befindliche Hohlraum des Stiefels T ist mit Wasser

gefüllt. Ueberschreitet nun die Spannung in der Preſsform die zulässige Höhe (300k/qc), wird somit

die Spannung im Stiefel T gröſser als diejenige, für

welche die Feder des Sicherheitsventiles eingestellt ist, so öffnet sich das Ventil

und gestattet dadurch dem an P befestigten Kolben

bezieh. dessen Zapfen, auszuweichen. Bei Rückwärtsbewegung des Preſskolbens J hängt das Gewicht desselben nebst Hebelpaar I an dem Körper P; es ist

daher letzterer geneigt, so weit nach unten zu sinken, wie die Schlitze a gestatten. In Folge dessen läſst ein zweites nach

unten sich öffnendes Ventil eine entsprechende Wassermenge nach T (Fig. 6)

zurückflieſsen.

Mit dem Hebelpaare I verschiebt sich, an X geführt, ein zweiter Kolben K, welcher vermöge seiner Lage ein weit gröſseres Spiel hat als der Kolben

J; derselbe dient zum Ausstoſsen der gepreſsten

Ziegel, welche hierbei in ein Gefäſs U fallen, um aus

diesem fortgenommen zu werden, oder auf ein dort angebrachtes Förderband.

Das Drehen und rechtzeitige Festhalten der Formplatte Q

bewirkt die Walze R, in deren eigenthümlich gestaltete

Nuthen die Rollen S greifen. Diese Nuthen müssen längs

eines gewissen Bogens (Ruhe der Formplatte) in der Drehungsebene der Walze R liegen, im Uebrigen aber (Drehen der Formplatte)

schraubenförmig gestaltet sein. Um eine möglichst geringe Zeit für das Drehen der

Formplatte zu verlieren, sind die schraubenförmigen Theile nach zwei Parabelstücken

gebildet.

Aus den Figuren ist ohne weiteres zu erkennen, daſs die Welle A mit Hilfe des Triebes B und der Zahnräder

C die beiden Wellen D,

ferner mittels eines Kegelräderpaares, von welchem nur das gröſsere Rad G sichtbar ist, die Welle des Mischers antreibt. Der

Antrieb des Vertheilerflügels ist nicht zu erkennen.

Die Formen nutzen sich allmählich aus und zwar um 0,5 bis 1mm jährlich. Nachdem die Abnutzung auf 2,5 bis

3mm fortgeschritten ist, werden die Formen

ausgefräst und dann mit Bronzeringen (vgl. Fig. 8) ausgefüttert.

Die Maschine wird in den Werken der Chaléassière bei St.

Etienne, deren Leiter Couffinhal ist, in 4

verschiedenen Gröſsen ausgeführt, nämlich für 1, 2, 5 bezieh. 10k schwere Kohlenziegel, von welchen 4

Maschinengröſsen täglich 18, 50, 90 bezieh. 150t

zu pressen im Stande sind.

Bei dem Vergleiche der vorliegenden Zeichnungen mit denjenigen, welche, der

Patentschrift (* D. R. P. Nr. 15239) angeheftet sind, findet man wesentliche

Unterschiede. Daselbst soll das Ueberhandnehmen der Spannungen durch Gummibuffer

vermieden werden, während die vorliegende Construction den beschriebenen

Wasserdruckregler benutzt; bei jener sitzen auf beiden Kurbelwellen gefurchte

Trommeln, von denen eine treibend, die andere zurückhaltend wirkt; jetzt begnügt man

sich mit einer Trommel. Es drängt sich nun die Frage auf, warum man dann noch 2

Wellen, 2 Kurbeln und 2 Lenkstangen verwendet; würde nicht je eine quer gegen die

jetzigen gelegte Welle denselben Zweck in weit einfacherer Weise erfüllen? Würde

ferner die Maschine nicht nennenswerth einfacher werden, wenn man den Druckregler

T ohne weiteres auf den Kolben J setzen würde?

Zur Bereitung des Teiges sind zwei Verfahren gebräuchlich: entweder schmilzt man das

Pech für sich und mischt es hierauf mit dem Kohlenklein, oder man mischt zunächst

die zerkleinerten Massen und schmilzt hierauf. Für den letzteren Fall muſs das Pech

so fein als möglich gemahlen werden. Zum Schmelzen des

Peches, welches mit dem Kohlenklein gemischt ist, bauen die genannten Werke

Oefen mit kreisendem Herde, welche in Fig. 9 bis 11 Taf. 17 in

verschiedenen Schnitten dargestellt sind, während Fig. 12 und 13

Einzelheiten bieten. Der kreisende Herd P erhält mit

seiner lothrechten Welle a Drehung durch ein unten

liegendes Kegelgetriebe. Mitten über dem Herde befindet sich eine Röhre c zum Einführen des zu behandelnden Kohlengemenges; die

an a befestigten Messer unterstützen das Mischen. Ueber

dem Herde befinden sich 5 einfache Rechen vor den Oeffnungen o, welche die Ausbreitung der Masse bewirken bezieh. dieselbe wenden und

weite mischen. Vor der Oeffnung o1 ist ein Rechen t mit

stellbaren Schabern s angebracht; durch Verschieben der

Stange t1 erhalten

diese Schaber eine solche Lage, daſs dieselben das Kohlengemenge mit der gewünschten

Geschwindigkeit nach dem Rande des kreisenden Herdes befördern. Von der Richtung der

Schaber hängt offenbar auch die Dicke der den Herd bedeckenden Masse ab. Ein

fernerer nicht gezeichneter Rechen, welcher über R

(Fig. 10)

am Mauerwerke aufgehängt ist, soll die Zufuhr regeln und die Masse in das Bereich

der anderen Rechen schieben. Durch o2 fällt der genügend (auf 95°) erwärmte Teig in eine

Schnecke oder auf ein anderes Fördermittel heraus. Um zu verhindern, daſs Theile des

Gemisches über den Rand des Herdes hinweg unter denselben fallen, sind die

Einstreicher e angebracht. Die Oeffnungen o und o1 dienen auch zur Beobachtung der Arbeit und nach

Umständen zur Einführung geeigneter Werkzeuge.

Neben dem Ofen befindet sich eine gewöhnliche Feuerung F

(Fig. 9,

10 und

12),

deren Verbrennungsgase über den Herd hinwegstreichen, durch zwei schlitzförmige

Oeffnungen (vgl. Fig. 13) unter den Herd gelangen, denselben von unten erwärmen und sodann

durch 3 Oeffnungen in einen krummen, unter dem Herde befindlichen Kanal entweichen,

welcher dieselben dem Schornsteine zuführt.

Es werden 3 Ofengröſsen ausgeführt. Der Herddurchmesser des kleinsten beträgt 2m,8; derselbe mischt bei 6 minutlichen Umdrehungen

des Herdes 35t in 10 Stunden. Der Herd des

mittleren und gröſsten Ofens hat 4m bezieh. 5m,6 Durchmesser; dieselben mischen 60t bezieh. 100t

in 10 Stunden bei 4 bis 5 bezieh. 3 ½ bis 4 Umdrehungen des Herdes in der

Minute.

Behufs Prüfung des Zusammenhangsgrades der Kohlenziegel ist bei der französischen

Marine die Einrichtung im Gebrauche, welche im Wesentlichen gleich bei ähnlichen

Untersuchungen von Steinkohlen u. dgl. benutzt wird. Eine 92cm weite und 1m

lange Blechtrommel, in welcher 3 radiale, etwa 23cm breite Bleche genietet sind, wird mit 50k der zu prüfenden Kohlenstücke, von denen jedes 0k,5 wiegt, beschickt. Man dreht alsdann die

Trommel um ihre wagerechte Achse 50mal in 2 Minuten, sichtet mittels eines Siebes,

dessen Maschen 30mm messen, und wiegt die auf dem

Siebe zurückgebliebenen Stücke.

Tafeln