| Titel: | V. Daelen's neues Wellblech-Walzwerk. |

| Fundstelle: | Band 254, Jahrgang 1884, S. 288 |

| Download: | XML |

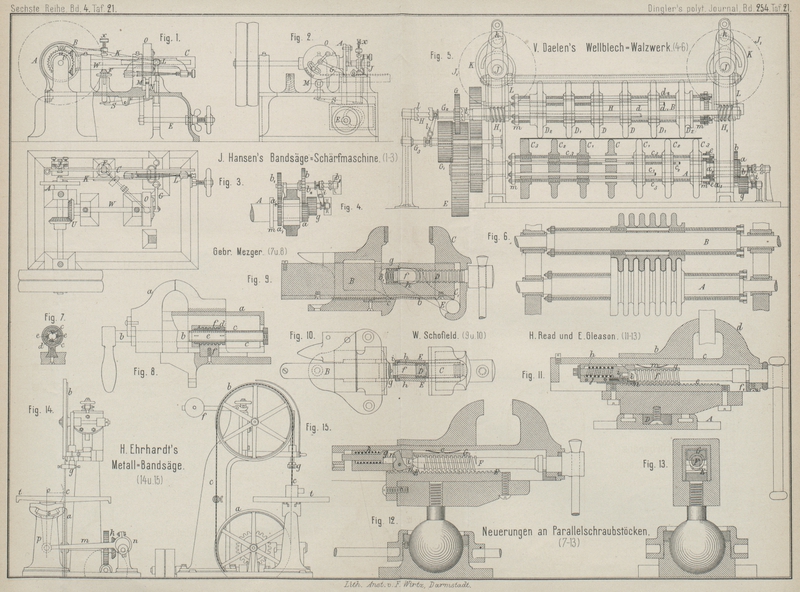

V. Daelen's neues Wellblech-Walzwerk.

Mit Abbildungen auf Tafel

21.

V. Daelen's neues Wellblech-Walzwerk.

Wellblech wird hergestellt durch Pressen oder durch Walzen. Das Pressen erfolgte

zuerst in einem Fallwerke bezieh. einer Excenterpresse zwischen Stempel und festem

Gesenke, welche mit entsprechenden Erhöhungen und Vertiefungen, gewöhnlich für 2

Wellen auf einmal, versehen waren. Zur Vereinfachung wurden später Ober- und

Untergesenk zangenartig mit einander verbunden und ersteres auf die auf dem festen

Untertheile liegende Blechtafel herabgedreht und niedergedrückt. Das Bestreben,

Wellbleche nach einem stetigen Arbeitsverfahren herzustellen, führte sodann zur

Anwendung des Walzwerkes, zunächst eines solchen mit quergewellten, in einander

eingreifenden Walzen, zwischen denen die Bleche in der Wellenrichtung

hindurchgezogen werden. Diesem Verfahren haftet aber der – wenigstens bei der

Herstellung einigermaſsen tief gewellten Bleches fühlbar werdende – Mangel an, daſs

das Material zur Bildung der Wellen von auſsen nach innen nachgeliefert werden muſs

und daher das Blech einer von den Seiten nach der Mitte zu in Folge der Reibung

stetig wachsenden bedeutenden Anspannung unterliegt, welche unter Umständen viel

Ausschuſs zur Folge haben kann. Dieser Uebelstand führte zur Anwendung längs

gewellter Walzen, durch welche die Bleche der Breite nach hindurchgeschickt werden:

doch auch diese Einrichtung läſst nur eine immer noch geringe Wellentiefe zu und

auſserdem ist die erreichbare Länge der Blechschüsse durch die zulässige Walzenlänge

beschränkt. Man kam daher in vielen Fällen auf das ältere Preſsverfahren zurück und

bildete wieder eine Welle des Bleches nach der anderen durch eine Presse zwischen

Stempel und einem zangenartig gestalteten Gesenke aus (vgl. C. Keſsler 1883 250 * 149). Allerdings lassen

sich auf diese Weise Wellen von beliebiger Tiefe herstellen; dennoch ist das

Verfahren für Trägerwellblech nicht geeignet, da nur verhältniſsmäſsig geringe

Längen möglich sind. Trägerwellblech von unbeschränkter Länge und gleichfalls

groſser Wellentiefe wird nach dem Verfahren von Kammerich (vgl. 1884 251 * 210) ebenfalls

schrittweise hergestellt, indem die einzelnen Wellen von der Mitte aus beim

Durchgange durch hinter einander angeordnete Walzenpaare nach einander aufgebogen

werden.

Im Gegensatze hierzu hat Vital Baden in Berlin (vgl. *

D. R. P. Kl. 49 Nr. 19949 vom 24. Februar 1882) ein Walzwerk für Trägerwellblech

construirtDasselbe ist bereits in der Fabrikspraxis erprobt und in den bedeutendsten

Werken zur Einführung angenommen worden.Ref., bei welchem die Ausbildung der

Wellen durch Walzen auf der ganzen Breite des Bleches gleichzeitig erfolgt und

Vorkehrungen getroffen sind, daſs entsprechend der zunehmenden Einziehung des

Bleches beim Nachstellen der Walzen deren formgebenden Ringwulste zusammenrücken.

Hierdurch ist eine vollkommene Unabhängigkeit von den Abmessungen der zu wellenden

Bleche, sowie der Höhe und Form der Wellen erreicht, welche sogar fast rechteckig

anstatt halbrund ausgetieft werden können, wodurch ein dem üblichen gegenüber

tragfähigeres Profil erzeugt werden kann. Auſserdem ist die Beanspruchung des

Bleches bei der Arbeit des Wellens auf das denkbar geringste Maſs herabgeführt,

indem das Blech nicht einer beträchtlichen Reibung entgegen über die Wellen der

Walze hin zusammengezogen werden muſs wie bei dem ältesten Walzverfahren. Ein

besonderer Vorzug ist noch die groſse Anpassungsfähigkeit des V. Daelen'schen Walzwerkes, in Folge deren man, um

sämmtliche gebräuchlichen Profile herzustellen, mit 3 Sätzen von Formringen

auskommt, welche zudem leicht ausgewechselt werden können. Namentlich in Folge des

letzteren Umstandes dürften sich daher die Herstellungskosten des Trägerwellbleches

billiger als bisher gestalten und eine ausgiebigere Verwendung desselben im Hochbaue

zulassen.

Die nähere Einrichtung der Maschine erhellt aus Fig. 4 bis 6 Taf. 21. Wie hieraus

hervorgeht, besteht dieselbe aus der unverschiebbar gelagerten Walze A und aus der in lothrecht verstellbaren Lagern L sich drehenden Walze B.

Auf ersterer ist in der Mitte der Wellenformring C

festgekeilt und sind auſserdem auf derselben die weiteren Formringe C1 bis C3 mittels Feder und

Nuth verschiebbar. Die Entfernung der einzelnen Ringe von einander und von dem

festen Ringe C wird durch die paarweise vorhandenen

Schrauben c1 bis c3 geregelt, welche in

den auf den Enden der Walze befestigten Scheiben m

gelagert sind. Diese Schrauben werden durch eine weiter unten beschriebene

Räderübersetzung in übereinstimmende Drehung versetzt. Die zu den beiden zunächst

rechts und links des mittleren auf der Walze befindlichen Formringen C1 gehörigen Schrauben

c1, deren zwei

vorhanden sind, greifen mit rechtem und linkem Gewinde in entsprechende, in die

Löcher der Ringe

eingeschnittene Muttergewinde ein, gehen dagegen mit Spielraum durch gleichliegende

Löcher der Ringe C, C2

und C3. In derselben Weise sind die Schrauben c2 in die Ringe C2 eingeschraubt,

während dieselben durch die Ringe C, C1 und C3 frei hindurch gehen; nur haben die Gewinde dieser

Schrauben eine doppelt so groſse Steigung als die der

Schrauben c1. Das

dritte Paar Schrauben c3 wirkt auf die Ringe C3 und ist die Ganghöhe 3mal so groſs als die von c1. In gleicher Weise könnten, wenn die Breite der zu

wellenden Bleche es verlangte, noch mehr Formringe auf die Walzet aufgebracht

werden, wobei stets die Steigung der betreffenden Schrauben nach der natürlichen

Zahlenreihe zunehmen müſste.

Die Formringe D bis D2 der Walze B sind in

ganz gleicher Weise angeordnet und werden durch die Schrauben d bis d2 verschoben; nur ist hier kein fester Ring

vorhanden, da alle Ringe sich gegen die durch den Ring C auf der Walze A festgelegte Mitte der

Maschine hinbewegen müssen. Die Geschwindigkeit der Verschiebung der mittleren Ringe

D darf aber natürlich nur halb so groſs sein als

die der Ringe C1 und

haben daher auch die Schrauben d nur die halbe Steigung der Schrauben c1. Aus demselben Grunde müssen die

Steigungen der Gewinde d1 und d2 das

1½ fache bezieh. 2½ fache der Steigung c1 betragen. Diese Steigungsverhältnisse setzen

natürlich bei allen Schrauben dieselben Drehungsgeschwindigkeiten voraus.

Der Antrieb der unteren Walze geschieht durch ein in der Zeichnung nicht angegebenes

Getriebe. Von der unteren Walze wird die Bewegung auf die obere Walze durch ein die

Verstellung der letzteren ermöglichendes Rädergehänge übertragen. Die Nachstellung

der Oberwalze B wird durch zwei Curvenscheiben K bewirkt, welche auf den Wellen J der Schneckenräder J1 festgekeilt sind und von den in letztere

eingreifenden, auf der Welle H sitzenden Schnecken H1 in gleichmäſsige

Drehung versetzt werden. Diese Curvenscheiben besitzen beiderseits eine

spiralförmige Rippe, welche von den im oberen Theile des Lagers L drehbar angeordneten Bolzen k umfaſst werden. Werden demnach die Curvenscheiben K gedreht, so gleiten deren Rippen in den Bolzen k und werden somit die Lager L der oberen Walze gehoben oder gesenkt.

Abgesehen zunächst von jeder Umsteuerung erfolgt der Antrieb der Schrauben c1 bis c3 und d bis d2 sowie der Curvenscheiben K in folgender Weise. Auf dem Ende des einen Zapfens der Welle A ist das Getriebe a

festgekeilt, welches das mit ungleich groſsen Rädern b,

b1 (Fig. 4) versehene

Vorgelege betreibt, dessen Rad b1 mit dem auf der Walze A lose drehbaren Rade a1 im Eingriffe steht; letzteres sowie das mit

demselben ein Stück bildende Rad a2 werden mithin gegen die Walze verdreht und, da in

das Rad a2 alle auf die

Schrauben c1 bis c3 festgekeilten Räder

e eingreifen, so werden die Schrauben in

gleichmäſsige Drehung versetzt. Eine ganz gleiche Anordnung ist für den Antrieb der

Schrauben d bis d2

getroffen; nur werden

die Vorgelegewelle und andere Theile von Armen des beweglichen Lagers L getragen. Die Drehung der die Curvenscheiben K betätigenden Welle H

erfolgt von dem Rade E aus durch das Rad G.

Die Rippen der Curvenscheiben K müssen Spiralen bilden,

welche sich anfangs rasch, bei weiterem Verlaufe langsamer dem Mittelpunkte der

Scheibe nähern. Da nämlich die Schraubenspindeln c1 bis c3 und d bis d2 gleichmäſsig gedreht

werden, so rücken auch die Formringe auf den Walzen gleichmäſsig zusammen. Für ein

und dieselbe Länge des Zusammenrückens muſs aber der Betrag, um welchen die

Formringe der Walze A zwischen die der Walze B eindringen, wie leicht einzusehen, bei Beginn der

Arbeit am gröſsesten sein und mit dem Vorsehreiten derselben nach einem gewissen

Gesetze abnehmen, wenn das Blech weder seitlich gestaucht, noch gezerrt werden

soll.

Da die Verstellung der Oberwalze und die Verschiebung der Formringe während des

Betriebes der Maschine geschehen muſs, so wird das Blech anfangs convergent gewalzt,

indem die Wellen an dem den Walzen zuletzt ausgesetzt gewesenen Ende tiefer

ausfallen als am anderen Ende. Es ist deshalb vortheilhaft, das Blech vorwärts und

rückwärts zwischen den Walzen hin und her gehen zu lassen, bis es vollendet ist.

Hierzu bedarf zunächst die ganze Maschine einer Umsteuerung, welche nichts Neues

bietet, daher aus der Zeichnung weggelassen ist. Damit aber bei rückwärtslaufenden

Walzen die Vorrichtungen zur Verstellung der Oberwalze und der Verschiebung der

Formringe nicht auch rückwärts arbeiten, ist es nothwendig, diese nach Umkehrung der

Maschine ihrerseits umzusteuern, so daſs dieselben nach solcher doppelten

Umsteuerung fortfahren, in demselben Sinne zu arbeiten.

Zu diesem Zwecke ist das die Schnecken H1 treibende Rad G auf

eine Hülse G2 gesetzt,

deren Enden Kuppelmuffen bilden, welche in die auf der Welle H festsitzenden Muffen l bezieh. l1 eingerückt werden

können. Ferner ist ein sich lose auf einer Achse G3 drehendes und in E

eingreifendes Zahnrad G1 vorgesehen, welches sich in der durch Fig. 5 angegebenen Weise

mittels des doppelarmigen Gabelhebels l2 gleichzeitig mit der Hülse G2 und dem Rade G, aber in entgegengesetztem Sinne, verschieben läſst. Bei der

gezeichneten Stellung der verschiedenen Theile treibt E

mittels des Rades G und der Kuppelmuffe l die Welle H in der einen

Richtung, während das Rad G2, an der Kante mit E in Eingriff stehend,

lose mitläuft. Dreht man aber den Hebel l2, so verschiebt sich G1 nach rechts, G nach links und es kommen die Zähne des Rades G mit jenen von G1 in Eingriff, mit denen von E aber auſser

Eingriff, so daſs nun, bei gleichbleibender Drehung von E, das Rad G sich entgegengesetzt zu dem

ursprünglichen Sinne drehen würde. Nach erfolgtem Eingriffe der linksseitigen Zähne

der Hülse G2 in den

Muff l, dreht sich dann auch die Welle H wieder mit dem Rade G im

gleichen Sinne. Während

dieser Umsteuerung tritt aber bei der beschriebenen Anordnung ein Zeitpunkt ein, wo

alle drei Räder E, G und G1 mit einander in Eingriff sind. Die

Umsteuerung ist daher nur während des Stillstandes der Maschine möglich, was aber

auch genügt, da das Umsteuern jedesmal nur dann vorgenommen zu werden braucht, wenn

das Blech mit seiner Endkante bei den Walzen angekommen ist und nun vor dem

Bewegungswechsel allemal ein kurzer Stillstand eintritt, während dessen der

Steuerhebel des Stellmechanismus umgelegt werden kann.

Der Apparat zur Umkehrung der Bewegung der Schraubenspindeln stimmt mit der

beschriebenen Vorrichtung vollständig überein. Die Räder a,

b und g entsprechen den Rädern E, G bezieh. G1 der Hebel i und die

Hülse b2 den gleichen

Theilen l2 bezieh. G2. Der gleiche

Mechanismus für die Walze B, welcher in der Figur nicht

angegeben ist, wird, wie bereits erwähnt, von an dem Lager L angegossenen Armen getragen. Die Umsteuerungshebel der Stellmechanismen

sind so mit einander zu verbinden, daſs deren Bewegung von einem Handhebel aus

gleichzeitig erfolgen kann.

Wie schon hervorgehoben wurde, erhält das Blech beim Einwalzen der Wellen zunächst

einen gewissen Grad von Convergenz, wie dies die während des Durchganges des Bleches

durch die Walzen fortschreitende gegenseitige Annäherung der letzteren und der

Formringe an einander bedingt. Hat das Blech daher an einem Ende die verlangte Form

bekommen, so müssen die Wollen noch parallel gewalzt werden, wozu nur nöthig ist,

das Stellzeug der Oberwalze, sowie dasjenige der Formringe auſser Thätigkeit setzen

zu können, um einen ein- oder mehrmaligen Durchgang des Bleches durch die Maschine

bei gleichbleibender Einstellung aller Theile zu ermöglichen. Zu diesem Ende sind

die Räder G, G1 und E so angeordnet, daſs nach der Ausrückung der Hülse G2 aus dem Muffe l1 nicht sofort ein

Eingriff der Zähne des Rades G in diejenigen von G1 stattfindet, sondern

daſs bei einer gewissen, mittels des zur Umsteuerung dienenden Handhebels zu

sichernden Stellung der Hülse G2 das von E getriebene

Rad G sich frei auf der Welle H dreht, ohne diese zu treiben. Ebenso gestattet die Anordnung eine

Einstellung von G, bei welcher dieses Rad von G1 aus getrieben wird,

ohne daſs aber die linksseitigen Zähne der Hülse G2 mit dem Muffe l in

Eingriff stehen, oder das Rad G das Rad E berührt, Ganz in derselben Weise sind die

Uebertragungsräder a, b, g und die Zähne der Hülse b2 sowie der

Kuppelmuffen der Welle b3 (natürlich für beide Walzen A und B) zu einander in Beziehung gebracht. Es können demnach

die Curvenscheiben K wie die Stellschrauben sämmtlicher

Formringe auſser Wirkung gesetzt werden, während die Walzen sich weiter drehen.

Die Vorrichtungen zur Verstellung der Oberwalzen und der Formringe

lassen sich auch noch in anderer Weise anordnen. So können die Formringe beiderseits

zwischen gabelförmigen Backen geführt werden, die sich ihrerseits auf oder zwischen

entsprechenden, zur Walze parallelen Leisten oder Stangen führen und durch welche die

Stellschrauben in ähnlicher Weise hindurchgehen, wie der Zeichnung zufolge durch die

Formringe selbst. Ferner können diese Backen durch ein System von gekreuzten Hebeln

nach Art der Nürnberger Schere verbunden werden, in welchem Falle es zur Verstellung

der Backen auf jeder Seite nur einer Schraube bedarf, welche z.B. auf die äuſsersten

Backen wirkt. Auch würden sich doppelarmige Hebel mit Armen von verschiedener Länge

verwenden lassen, welche parallel zu einander gestellt sind und deren eines Ende auf

je einen Backen wirkt, während die sämmtlichen anderen Enden durch eine Schraube o.

dgl. gleichförmig bewegt werden. Die Arme dieser Hebel müſsten dabei in diejenigen

Verhältnisse zu einander gebracht werden, welche zur Erzielung der verlangten

Bewegung der Backen erforderlich sind.

Zum Zwecke der Nachstellung der Oberwalze können statt der

Curvenscheiben Keile verwendet werden, welche wie die ersteren auf die Lager L wirken und von einer starken Steigung in eine

schwächere übergehen. Diese Keile würden in der That nur die abgewickelten Spiralen

der Curvenscheiben darstellen. Eine andere solche Anordnung könnte darin bestehen,

daſs man zur Verstellung der Walze einfache Stellschrauben verwendet, diese aber

durch ein Getriebe von unrunden Rädern anfangs rasch und gegen das Ende der Arbeit

hin langsamer antreibt.

Ein solches Walzwerk kann auch zum Einpressen von Wellen in Röhren eingerichtet werden, indem der vordere

Ständer eine Einrichtung erhält, welche das Freilegen des Vorderendes der Oberwalze

gestattet, um das Rohr aufstecken und wieder abnehmen zu können. Damit während

dieses Vorganges die Walze nicht an dem einen Ende heruntersinke und eine

Beschädigung irgend welcher Theile eintrete, muſs dieselbe durch eine geeignete

Vorrichtung gestützt werden, welche das Aufstecken und Abnehmen des Rohres nicht

hindert. (Vgl. Fox 1883 249

140.)

Wollte man die Wellen in dem Bleche durch Pressen statt durch

Walzen erzeugen, so würde sich der Haupttheil der Vorrichtung in so weit ändern, als

die Formringe zu geraden oder gekrümmten Leisten und die Walzen zu Platten werden,

an denen sich die ersteren führen. Zwischen dem Mechanismus, welcher das

Zusammengehen der Formplatten bewirkt, und demjenigen, welcher die Leisten

verschiebt, wäre wieder, wie bei dem Walzwerke, die entsprechende Beziehung

herzustellen, so daſs nur ein Biegen der Bleche stattfindet, nicht aber ein Zerren

und Strecken derselben.

Tafeln