| Titel: | Sicherheitsvorrichtungen an Spinnereimaschinen. |

| Autor: | G. Rohn |

| Fundstelle: | Band 255, Jahrgang 1885, S. 148 |

| Download: | XML |

Sicherheitsvorrichtungen an

Spinnereimaschinen.

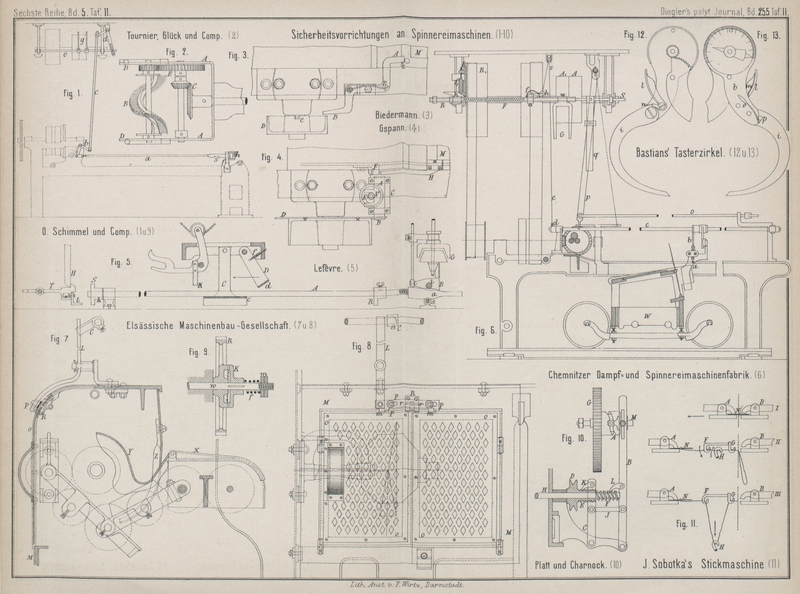

Mit Abbildungen auf Tafel

11.

Sicherheitsvorrichtungen an Spinnereimaschinen.

Im Anschlüsse an den Bericht im D. p. J. 1884 251 * 255 sind im Nachfolgenden einige

Sicherheitsvorrichtungen an Spinnereimaschinen beschrieben, welche, soweit dieselben

nicht durch Patentschriften bekannt wurden, aus dem Bulletin

de Mulhouse, 1884 S. 20 ff. entnommen sind.

Um bei den Schlagmaschinen den Zugang in den Wurfraum,

behufs Beseitigung etwaiger Verstopfungen, nur bei Stillstand des Schlägers zu

gestatten, wird nach der von Biedermann in Logelbach i.

E. angegebenen, in Fig. 3 Taf. 11 gezeichneten Einrichtung (vgl. Dollfus, B. Nieſs und Lemaître-Lavott e 1884

251 * 256) die Deckelklappe M des Wurfraumes durch einen Hebel A

zugehalten, welcher bloſs bei stillstehendem Schläger die Deckelhaube freiläſst,

indem dann das andere Ende B des Hebels für die

nothwendige Drehung in einen Ausschnitt e der

Schlägerantriebsscheibe D treten kann. Die Feder B hält den Hebel A in der Stellung des

Verschlusses, wobei sich der Hebel an den Stift z

anlegt.

Ganz ähnlich ist die Einrichtung zu gleichem Zwecke von Gspann. Der Riegel AB (Fig. 4 Taf. 11), welcher

vor dem an der Deckelklappe M befestigten Arme H steht, kann in seiner Führung C durch das mit dem Handrade V verbundene

Excenter E nur zurückgeschoben werden, wenn das Ende

B in einen entsprechenden Ausschnitt des Randes D der Schlägerantriebsscheibe treten kann. Indem der

Riegel A gleichzeitig vor einer an der Schlägerhaube

befestigten Nase F steht, kann auch die Schlägerhaube

nur beim Stillstände des Schlägers aufgehoben werden.

Bei Vorbereitungsmaschinen der Spinnerei verhindern O. Schimmel und Comp. in Chemnitz die durch zu groſsen

Zutritt von Fasermaterial verursachten Unfälle und das Einführen starker fremder

Gegenstände durch Anbringung einer Sicherheitskuppelung, wie dieselbe der genannten

Firma für ihre Waschmaschinen (vgl. * D. R. P. Kl. 8 Nr. 19790 vom 25. December

1881, vgl. 1882 249 * 81) patentirt ist, Das Antriebsrad

R (Fig. 9 Taf. 11) für die

Einführungswalzen sitzt nicht fest auf der Achse der Walze, sondern ist durch

Zahnkuppelung mit derselben verbunden. Der Muff K ist

durch Nuth und Keil auf der Achse w verschiebbar und

wird durch die mit Hilfe der Doppelmutter m genau zu

spannende Feder f an das Rad R gedrückt. Tritt nun zwischen die Einfuhrwaren eine zu dicke Schicht

Fasermaterial oder ein harter Gegenstand, so wird durch den gröſseren Widerstand der

Druck der Feder f überwunden und die Kuppelungszähne

gleiten auf einander, wobei durch das entstehende Geräusch der Arbeiter aufmerksam

gemacht wird.

Zur Sicherung des Betriebes der Krempeln und um

Beschädigungen am Beschläge der Walzen vorzubeugen, welche durch den beim Abfallen

oder beim Reiſsen eines Riemens eintretenden Stillstand einer Walze herbeigeführt

werden können, sind schon vielfach Anordnungen selbstthätiger Ausrückvorrichtungen

an Krempeln vorgeschlagen worden. Eine theilweise Lösung dieser Aufgabe liegt in der

von Platt Brothers in Oldham ausgeführten im Textile Manufacturer, 1882 S. 346 beschriebenen

Construction von Charnock, einem Spinnereidirector in

Rufsland. Wenn z.B. der Riemen zum Betriebe der Vorwalze reiſst oder abfällt, so

stopfen sich die von den noch weiter fortlaufenden Einführcylindern zugeführten

Fasern zwischen denselben und der Vorwalze fest, beschädigen den Kratzenbeschlag der

letzteren und verursachen häufig sogar Verbiegungen und Brüche. Aehnlich werden

auch, wenn die Wender bei fortlaufenden Arbeitern oder der Hacker bei sich weiter

drehender Kammwalze zum Stillstande kommen, Beschädigungen des Kratzenbeschlages

verursacht. Diese Fälle vermeidet die in Fig. 10 Taf. 11

dargestellte Charnock'sche Ausrückvorrichtung, welche

für Krempeln bestimmt ist, bei denen die Kammwalze von der Haupttrommel aus durch Räder betrieben

wird; für einen anderen Kammwalzenbetrieb (durch Riemen) wäre eine entsprechende

Aenderung leicht zu bewerkstelligen.

In Fig. 10

bedeutet G ein Zwischenrad des Kammwalzenbetriebes,

welches auf seiner Nabe eine schräge, in sich zurücklaufende Spur A eingedreht hat und auf dem Bolzen M frei verschiebbar ist. In die Spur A greift ein Stift des Hebels B ein und wird derselbe dadurch bei der Drehung des Rades G in eine schwingende Bewegung versetzt, welche sich

durch die Stange J auch auf den Hebel C überträgt. Die Hebel B

und C tragen Klinken L und

K, welche sich auf die beiden Schrauben F und E legen, von denen

die letztere E lose auf der ersteren F sitzt. Jede Schraube wird besonders angetrieben und

zwar die Schraube E durch die damit verbundene

Schnurrolle D von der Vorwalze, die Schraube F durch die nach der anderen Seite der Krempel

reichende Welle H von dem die Hackerbewegung treibenden

Riemen. Die Geschwindigkeit der beiden Schrauben E und

F ist so bestimmt, daſs der Gewindefortgang gröſser

ist als der gleichgerichtete Gang der Klinken K und L bei der Schwingung der Hebel B und C, so daſs die Klinken beim Eingriffe

in den Gewindegang die Bewegung der Hebel nicht aufhalten. Ist nun aber durch irgend

einen Umstand der Wenderantriebsriemen auſser Wirkung gebracht, so bleibt auch der

Hacker stehen – da derselbe von diesem Riemen aus getrieben wird – und damit auch

die Schraube F. Die Klinke L stöſst sich in dem Gewindegange und, da die nach der Schraube zu

gerichtete Bewegung des Hebels B sich nicht äuſsern

kann, so wird bei der Weiterdrehung des Rades G

dasselbe in entgegengesetzter Richtung verschoben und dadurch der Kammwalzentrieb

unterbrochen. Da von der Kammwalze aus die Einführwalzen getrieben werden, so stehen

nun auch diese still und ist die weitere Faserzuführung aufgehoben. In

entsprechender Weise wird die gleiche Wirkung bei eintretendem Stillstande der

Vorwalze bezieh. der Schraube E erreicht.

Die Spindelbänke, welche durch ihre groſse Zahl Zahnräder bei ungenügendem Schütze

derselben vielfach zu Unfällen bei Unachtsamkeit der bedienenden Arbeitspersonen

Anlaſs geben, verlangen eine besondere Aufmerksamkeit für Schutzvorrichtungen. Der

in dieser Beziehung von der Elsässischen

Maschinenbaugesellschaft in Mülhausen i. E. angegebene

Schutzgitterverschluſs für das Differentialräderwerk an

Spindelbänken (vgl. Dollfus-Mieg 1875 216 * 27) gewährt eine vollkommene Sicherheit für das nur

bei Schluſs des Schutzgitters mögliche Einrücken der Maschine.

Das Schutzgitter besteht aus einer zweiflügeligen Thür o

(Fig. 7

und 8 Taf.

11), welche in dem festen Rahmen M drehbar ist und

durch den verschiebbaren Riegel P zugehalten wird;

letzterer ist mit dem Winkel L verbunden, dessen

anderes Ende sich gegen einen Stellring C der

Ausrückstange für die Vorspinnmaschine legt. Ist die Ausrückstange beim Stillstande der Spindelbank

verschoben, so ist der Hebel L für eine Verschiebung

des Riegels P frei und die Thür o kann geöffnet werden, indem die Nasen des Riegels P dann gerade über Ausschnitten m der beiden Thürflügel stehen. In umgekehrter Weise wird beim

Wiedereinrücken auch der Riegel P verschoben, damit

derselbe die Thür zuhält. Um nun das Wiedereinrücken, bei nicht geschlossener Thür

oder wenn doch noch ein Flügel derselben offen stehen sollte, unmöglich zu machen,

sind innerhalb des Rahmens M zwei Federn R mit Stiften r

angebracht; dieselben schnappen in kleine Löcher des Riegels P und halten denselben in seiner Stellung beim Oeffnen der Thür o fest. Es muſs also vor dem Wiedereinrücken erst der

Riegel P frei gemacht werden, was beim Zumachen der

Thür geschieht, indem beide Flügel derselben die Federn R niederdrücken und dadurch die Stifte r aus

den Löchern des Riegels P ziehen.

In der Figur

10 bezeichnet noch X den aufklappbaren

Schutzdeckel fär die Spulenantriebsräder, Y den

ebenfalls aufklappbaren Schutzdeckel für die Kniegelenkräder und Z die feste Schutzwand für das Kegelrad des

Differentialräderwerkes, welche Vorkehrungen zu weiterer Sicherung gegen Unfälle

beitragen.

In der Kammgarnspinnerei geben die Stachelwalzen der Spulenbänke bei ihrer Reinigung häufig zu Unfällen

Anlaſs, welche zwar nur in leichten, aber sehr langsam heilenden Verletzungen der

Fingerglieder der bedienenden Arbeiterin bestehen. Die Reinigung der Stachelwalzen

wird meist so ausgeführt, daſs die Arbeiterin mit Nadeln oder Drähten zwischen die

Stacheln der Walze greift und dadurch die anhängenden Wollflöckchen abstreicht. Die

geringste Ungenauigkeit beim Halten der Nadeln verursacht durch Mitreiſsen derselben

seitens der Stachelwalze einen Unfall. Flache Bürsten oder Kämme, mit denen man die

Reinigung versuchte, lieferten ein ungünstiges Ergebniſs und wird deshalb die in

Fig. 2

Taf. 11 dargestellte Reinigungsbürste von Tournier, Glück und Comp. in Mülhausen ein wirkliches

Bedürfniſs befriedigen.

In einem Rahmen A ist die schraubengangförmige Bürste

B gelagert, welche mittels Handkurbel durch die

Kegelräder C und Stirnräder E in schnelle Umdrehung versetzt werden kann. Bei der Reinigung der

Stachelwalzen werden die an dem Rahmen A befestigten

Hacken D auf die hinter der Stachelwalze liegenden

glatten Streckcylinder eingehängt und die Spitzen des Rahmens A dadurch gegen die Welle der Stachelwalze gelegt. Die

Bürste B wird nun mit gröſserer Geschwindigkeit als die

der Stachelwalze umlaufen und dabei alle anhängenden Wollfasern von den Stacheln

abstreichen. Um die Bürste für Stachelwalzen von verschiedenem Durchmesser benutzen

zu können, werden die sich anlegenden Spitzen des Rahmens B verstellbar gemacht.

Die bisherigen Anordnungen der Ausrückvorrichtungen für Selfactoren, bei welchen der

Antriebsriemen des Deckenvorgeleges nur durch die im Triebstock liegende Ausrückstange auf die

Losscheibe gebracht werden kann, gewähren keine vollkommene Sicherheit bei Unfällen,

weil dieselben von irgend einem Punkte des Wagens aus nicht zur Wirkung gebracht

werden können. Wenn sich der Spinner bei eintretendem Unfälle gerade an einer vom

Triebstock entfernteren Stelle der Spindelreihe befindet, so muſs er erst nach

diesem springen, um die Maschine abstellen zu können; der Weg dahin ist durch den

oft sehr schlüpfrigen Fuſsboden und die vorstehenden Wagenbahnen nicht ungefährlich,

so daſs der Arbeiter bei einem unglücklichen Sturze auch noch durch den gerade

ausfahrenden Wagen verletzt werden kann. Man hat zwar Einrichtungen, wo durch

Verschieben einer unter der Auf- und Gegenwinderwelle liegenden Stange von irgend

einer Stelle aus das Wiederausfahren des Wagens nach beendeter Einfahrt verhindert

wird; doch können diese Einrichtungen nicht für die Sicherheit in Betracht kommen,

da sie die Bewegung nicht sofort unterbrechen und nur für das leichte

Wiederanknüpfen gebrochener Fäden Werth haben. Eine von der Dampf- und Spinnereimaschinenfabrik in Chemnitz (* D. R. P. Kl. 76 Nr.

26817 vom 6. Oktober 1883) angegebene Ausrückvorrichtung für

Selfactoren erfüllt die Forderung, zu jeder Zeit und von beliebiger Stelle

aus in Wirkung gesetzt werden zu können. Wie aus Fig. 6 Taf. 11 zu ersehen,

besteht die Riemenführerstange des Deckenvorgeleges aus einem Rohre R und einer in demselben durch eine eingelegte

Spiralfeder F verschiebbaren Stange S; das Rohr R trägt die

Führungsgabel G für den Antriebsriemen und die Stange

S ist durch die auf derselben befestigte Führung

q mit dem Hebel p

verbunden, an welchem die gewöhnliche Ausrückstange o

am Triebstock angreift. Das Rohr R und die Stange S werden durch eine von der Feder f niedergedrückte Klinke h

in entsprechender Verbindung erhalten, wobei die Rohrfeder F zusammengedrückt ist. Die Klinke h steht

durch eine über an der Decke befindliche Rollen laufende Schnur e mit dem auf der Welle c

im Triebstock sitzenden Hebel d in Verbindung. Die

Welle c hat auf ihrer ganzen Länge eine Nuth und

verschiebt sich längs derselben beim Wagenausgange der am Wagen W befindliche, mit Keil versehene Hebel b, welcher an eine unter der Aufwinder- und

Gegenwinderwelle liegende, ebenso lange, verschiebbare Stange a angehängt ist. Wird also die Stange a von irgend einer Stelle aus verschoben, so wird

dadurch die Welle c etwas gedreht, wobei der Hebel d die Schnur e anspannt,

die Klinke h auslöst und die frei gewordene Feder f das Rohr R mit der

Riemengabel G, da die Stange S durch den Hebel p festgehalten ist,

zurückschiebt, so daſs der Antriebsriemen von der Festscheibe A auf die Losscheibe A1 gelangt. Gleichzeitig geht die einen am inneren

Umfange der Riemenscheibe R1 anliegenden Bremshebel B abhaltende Nase

k mit zurück und die Feder f1 bewirkt durch Andrücken der Bremse B einen raschen Stillstand des Selfactors.

Soll nun die Maschine wieder eingerückt werden, so kann dies absichtlich nur am

Triebstock und mit der gewöhnlichen Einrückerstange geschehen. Man hat zuerst mit

derselben die Bewegung des Ausrückens zu machen, wodurch die Klinke wieder

einschnappen kann und die Feder F angespannt wird, und

zieht dann wieder zurück. Wie ersichtlich, erleidet bei der beschriebenen Anordnung

die Möglichkeit der beliebigen Ausrückung am Triebstock durch die Stange o keine Beschränkung und können an derselben auch noch

die bekannten Sicherheitsschlösser angebracht werden.

Während der Wageneinfahrt hat für die Ausrückung die Verschiebung des Antriebsriemens

keinen Werth, da der Stillstand dabei doch nicht sofort erfolgt. Da während dieser

Periode nur die den Wagen hereinziehenden Schnecken getrieben werden, so braucht man

bloſs diesen Trieb aufzuheben, um einen Stillstand herbeizuführen. Die meisten

Selfactoren haben auch zu diesem Zwecke eine Einrichtung, um die Kuppelung für die

Wageneinzugsbewegung beliebig auszurücken; dieselben befinden sich aber alle im

Triebstock, so daſs sie nur von einem dort stehenden Arbeiter zur Wirkung zu bringen

sind. In dieser Beziehung hat Lefévre in St. Etienne du

Rouvray nach dem Bulletin de Ronen, 1882 S. 477 eine

Anordnung angegeben, durch welche die Einstellung der

Wageneinfahrt auch von jedem beliebigen Punkte der Spindelreihe möglich

ist.

Eine im Triebstock auf dem Fuſsboden liegende verschiebbare Stange A (Fig. 5 Taf. 11) trägt an

ihrem hinteren Ende einen Schuh a, welcher zwischen

zwei Zapfen i und s sich

bewegt und bei der Verschiebung nach rechts die mit dem Theile B des Zapfens i verbundene

Bremsglocke der Wageneinfahrtskuppelung G aushebt. An

dem Wagen befindet sich ein festes Stelleisen C und das

von der Feder f stets nach hinten gezogene drehbare

Stelleisen D. Die Flächen c und d dieser Stelleisen, zwischen welche

bei nach vorn gezogenem Stelleisen D die Welle A zu liegen kommt, sind gerauht, damit sie die Welle

A dann zwischen sich fassen und bei der

Wagenbewegung mitnehmen. Das Stelleisen D steht durch

eine Kette mit einer an dem Wagen längs der Spindeln liegenden verschiebbaren Stange

in Verbindung, durch welche dann bei der Wageneinfahrt durch Anziehen der Kette die

Verschiebung der Stange A und Ausrückung der Kuppelung

G erfolgt.

Die Einrichtung gewährt auch noch in anderer Hinsicht eine Sicherheit. Die Stange A bildet überhaupt das einzige Mittel für die Ein- und

Ausrückung der Wageneinfahrt. Hat der Wagen seinen Einzug beendet, so stöſst das

Stelleisen C gegen eine Nase R auf der Stange A und die Kuppelung wird

dadurch ausgerückt. Wenn nach der Rückdrehung der Spindeln (dem sog. Abschlagen) die

Wageneinfahrt beginnen soll, so stöſst die Knagge K,

welche an dem von der Aufwinderkette bei der Spindelrückdrehung bewegten bekannten

Hebel sitzt, an die am

Ende der Stange A angebrachte Scheibe S, zieht dadurch die Stange A zurück, so daſs die Kuppelung G sich

schlieſsen kann. Es ist nun H die am Wagen sitzende

Nase, hinter welche der Haken T bei der äuſsersten

Stellung des Wagens, um denselben während der Spindelrückdrehung festzuhalten,

einschnappt. Würde nun einmal der Haken T noch nicht

ausgelöst und die Wageneinfahrtskuppelung bereits eingerückt sein, so müſste

unbedingt ein Bruch gewisser Theile erfolgen. Ein solcher Uebelstand ist bei der

vorliegenden Anordnung vermieden. Wenn der Haken T noch

nicht ausgelöst ist, also noch hoch steht, so befindet sich der mit demselben

verbundene Winkel t vor der Scheibe S und hindert somit die Vorwärtsbewegung der Stange A, also die Einrückung der Kuppelung G. In ähnlicher Weise wird durch die Anordnung, daſs

die Auslösung der Kuppelung G durch den einfahrenden

Wagen unmittelbar und nicht, wie bisher, mit Hilfe der Steuerwelle erfolgt, ein

Bruch vermieden, wenn die Steuerwelle einmal ihren Dienst versagen sollte.

Schlieſslich sei hier noch die Anordnung des Ausrückzeuges an

Selfactoren von O. Schimmel und Comp. in

Chemnitz erwähnt, welche die Anbringung von Sicherheitsriegeln für die Ausrückstange

(vgl. 1881 240 * 362. 1884 251

* 106) ganz entbehrlich macht und eine fast noch gröſsere Sicherheit gegen das

Selbsteinrücken gewährt. Die Ausrückstange a (Fig. 1 Taf. 11)

ist an dem einen Arme des Winkelhebels b angehängt,

dessen anderer Arm mit der Stange c verbunden ist,

welche nach dem an der Decke des Fabriksaales befindlichen Antriebsvorgelege reicht.

Die Stange c greift wieder an einem Winkelhebel d an, welcher durch einen Schlitz die Stange c mit der Riemenführergabel g führt. In der gezeichneten Stellung befindet sich der Riemen auf der

Losscheibe; das Gewicht der Stange e wirkt auf den

Winkelhebel b und zieht dadurch die Ausrückstange a nach links, was jedoch durch Anlage des Handgriffes

h an die Führung f

begrenzt wird. Beim Einrücken wird die Stange a nach

rechts gezogen, bis der Ausschnitt s in die Führung f einschnappt und dadurch die Stange a in der eingerückten Stellung festhält. Es ist also

beim Einrücken die Stange c zu heben und es erfordert

dies schon einen kräftigeren Zug an dem Handgriffe h,

so daſs ein Selbsteinrücken nicht erfolgen kann. Bei dieser Anordnung ist auch das

Ausrücken sehr leicht, indem man nur den Handgriff h

etwas zu heben braucht, weil dann sofort das Gewicht der Stange c zur Wirkung kommt und die Gabel g auf die Losscheibe zieht.

G. Rohn.

Tafeln