| Titel: | Ueber Neuerungen an Papiermaschinen. |

| Fundstelle: | Band 255, Jahrgang 1885, S. 309 |

| Download: | XML |

Ueber Neuerungen an Papiermaschinen.

(Patentklasse 55. Fortsetzung des Berichtes S. 284

d. Bd.)

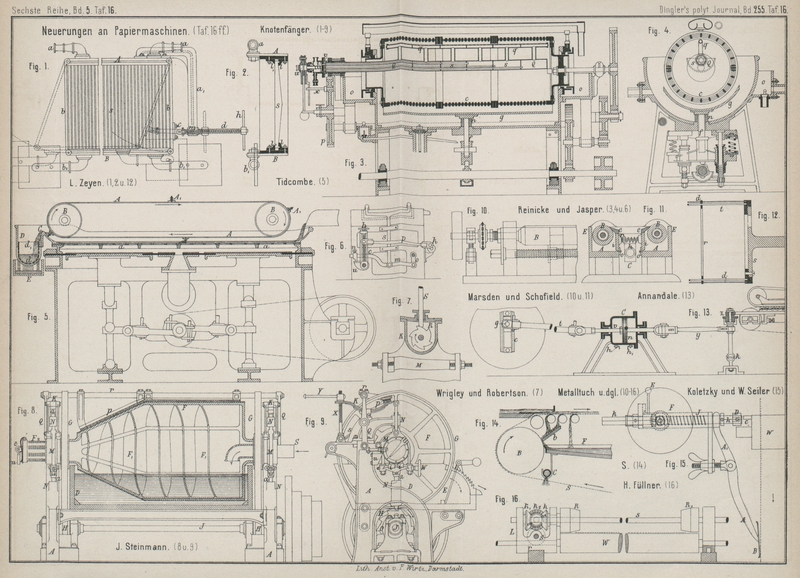

Mit Abbildungen im Texte und auf Tafel 16, 22

ff.

Ueber Neuerungen an Papiermaschinen.

Cylindersieb. Die zweite Art von Papiermaschinen, die

sogen. Cylindermaschinen, bei welchen zur Bildung der Papierschicht ein

Drahtsiebcylinder benutzt wird, hat bisher nicht diejenige allgemeinere Anwendung

gefunden, wie dies durch die Vorzüge der groſsen Einfachheit und daraus

hervorgehender Billigkeit vor den Maschinen der ersten Art, den sogen.

Langsiebmaschinen, möglich erscheint. Wenn man für diese Erscheinung hauptsächlich

anführt, daſs das auf Cylindermaschinen hergestellte Papier, frei gehalten, stets

nach derselben Richtung reiſst, so kann es nicht schwierig fallen, den

Cylindermaschinen durch Beseitigung dieses Uebelstandes eine weitere Verbreitung,

wenigstens für geringere und mittlere Papiere aller Dicken, zu ermöglichen. Die

ungleiche Festigkeit des Cylindermaschinenpapieres in den verschiedenen Richtungen

hat ihren Grund in der geringen seitlichen Verfilzung der Fasern, da sich dieselben

durch die Strömung im Stoffkasten nur in einer Richtung, der Längenrichtung der

Papierbahn, an den Siebcylinder legen und folglich eine Verbindung der Fasern in der

anderen Richtung durch querliegende Fasern fehlt. Bei den Langsieb-Papiermaschinen

wird die verschiedene Lage der Fasern durch das seitliche Rütteln des Metalltuches

erreicht und es müſste demzufolge auch der Siebcylinder zur Erzielung einer besseren

Verfilzung eine seitliche Rüttelung erhalten. Weil dieselbe jedoch praktisch nicht

gut ausführbar ist, so sind für diesen Zweck andere Mittel angegeben, von denen die

wichtigsten zunächst beschrieben werden sollen.

J. und G. Hatch in

South-Windham, Nordamerika (Erl. * D. R. P. Nr. 5017 vom 25. Juli 1878) wollen eine

seitliche Hin- und Herbewegung des sich an dem Cylinder absetzenden Papierbreies

hauptsächlich durch die seitliche Rüttelung des in

seiner Form dem Cylinder sich mehr anschlieſsenden Trogbodens erzielen. Sollen sich

dabei die Fasern in den verschiedensten Richtungen an dem Drahtsiebcylinder

absetzen, so muſs die durch dessen Bewegung in dem Papierbreie verursachte Strömung

nach der Drehungsrichtung des Cylinders, welche hier bei dem den letzteren eng

umschlieſsenden Trogboden noch stärker auftreten muſs und den Fasern schwer

gestattet, eine andere Richtung beim Absetzen anzunehmen, aufgehalten werden. Zu

diesem Behufe wird dem in den Trog zutretenden Papierbreie durch Höherlegen seines

Flüssigkeitsspiegels im Stoffbehälter eine Zufluſsgeschwindigkeit ertheilt, welche

nahezu der Umfangsgeschwindigkeit des Siebcylinders gleichkommt, so daſs also der

Papierbrei in Bezug auf den Cylinder nahezu in Ruhe ist.

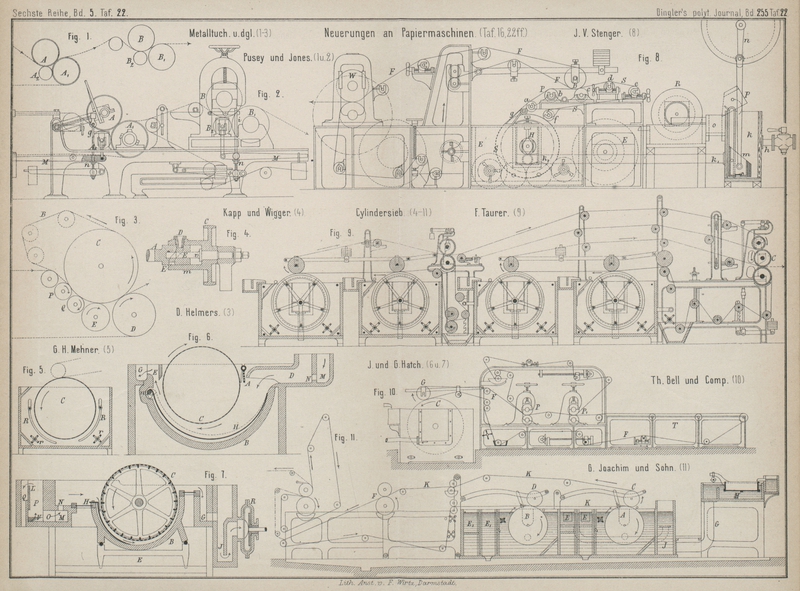

Aus der Skizze der bezüglichen Anordnung in Fig. 7 Taf. 22 geht hervor, daſs der den

Cylinder C umgebende Trogboden B etwas excentrisch zum Cylinder steht und zwar auf der hinteren Seite

desselben etwas dichter. Diese Stellung ist nothwendig, da der in dem Zwischenräume

von Cylinder und Trogboden zuflieſsende Papierbrei sein Wasser weit mehr durch

ersteren verliert, wodurch eine Abnahme der Geschwindigkeit des Papierbreies die

Folge wäre. Auf der vorderen Seite hat der Trogboden eine biegsame Platte H eingesetzt, welche mit ihrem Anfangstheile beliebig

nahe an den Cylinder eingestellt werden kann, um den Querschnitt der Zutrittsöffnung

für den Papierbrei verändern zu können, je nachdem stärkere oder schwächere Papiere

hergestellt werden sollen. Der halbrunde Boden B ruht

auf dem schwingenden Gestelle E und ist durch in Falten

gelegte Gummistücke oder Streifen wasserdichten Tuches mit den Wänden des Troges

verbunden, wodurch seine seitliche Hin- und Herbewegung mit dem Gestelle E ermöglicht wird. Der von dem Cylinder nicht

aufgenommene Theil des Papierbreies, welcher über das Ende des Bodens B mitgenommen und dann hinter dem Cylinder in den Kanal

G abflieſst, wird durch eine Flügelpumpe zu

erneuter Papierbildung zurückbefördert.

Um die bei Benutzung einer Flügelpumpe sonst unvermeidliche Schaumbildung

hintanzuhalten, ist eine besondere Einrichtung getroffen, welche ebenso wie die beim

Eintritte des Papierbreies in den Trog bestehende Einrichtung zum Entschäumen – beide sind eigentlich an der Seite des

Troges angebracht – in Fig. 7 der Einfachheit

halber vorn und hinten angezeichnet ist. Der in dem Kanäle G abflieſsende Papierbrei gelangt in einen Behälter, welcher durch eine

Scheidewand J getrennt ist, und hinter derselben in die

Flügelpumpe R. Da bei dieser Anordnung keine Luft mit

in die Pumpe treten kann, so ist die Schaumbildung sehr beschränkt. Von der Pumpe

R gelangt der Papierbrei mit dem aus dem

Stoffbehälter zuflieſsenden frischen Papierbreie zusammen in einen senkrechten Kanal

P, aus welchem die Mischung durch eine Oeffnung V am Boden in den vorangesetzten Kanal P tritt. In diesem Kanäle steigt der Papierbrei wieder

in die Höhe und gleichzeitig tritt derselbe durch die Oeffnung O in den über die Trogbreite sich erstreckenden Kanal

M und aus diesem durch eine Anzahl Löcher N schlieſslich in den Trog. Der Kanal P ist durch eine in der Höhe zu verstellende Wand L von einem anderen Kanäle Q getrennt, in welchen der überflüssige Stoff ablaufen kann, wenn der

Papierbrei im Kanäle P höher steigen würde, als der

notwendigen Zufluſsgeschwindigkeit entspricht, die durch ihre Gefällhöhe mit der

Stellung der Wand L bestimmt wird.

Eine zweite Anordnung ist in Fig. 6 Taf. 22

dargestellt. Der halbrunde Trogboden B liegt hier in

gröſserer Entfernung vom Cylinder C excentrisch unter

demselben und der Papierbreizufluſs aus dem Kanäle D an

der breitesten Stelle ist nicht durch eine stellbare Platte gehemmt. Die für die verschiedenen

Papiere nothwendige Aenderung der Trogstellung gegen den Cylinder wird hier durch

einen aufrollbaren Boden H ersetzt. Je nachdem man die

unrunde Achse w dreht, auf welcher das eine Ende dieses

biegsamen Bodens H befestigt ist, wird – wie punktirt

angegeben – der Durchgangsquerschnitt gegen das Ende des Troges zu entsprechend

verengt. Der in dem Kanäle M zutretende Papierbrei geht

ebenso, wie vorhin, durch eine Reihe Löcher N in den

Kanal D. Da bei der Vergröſserung des Trogquerschnittes

beim Eintritte des Papierbreies der Bedingung der gleichen Geschwindigkeit desselben

mit der des Cylinders nicht ganz entsprochen ist, wird in dem Troge eine leicht

bewegliche Platte A aufgehängt, deren unteres Ende noch

unter die Mündungskante des Zuführkanales D reicht und

welche in Folge der durch den Strom verursachten Anlage an den Cylinder verhindert,

daſs sich Fasern auf dem letzteren absetzen, ehe der Breistrom in dem Troge die

erforderliche Geschwindigkeit erlangt hat. Am Ende des Troges wird der noch in

demselben verbleibende wässerige Papierbrei in die Rinne G geleitet und aus dieser in gleicher Weise wie vorhin zurückbefördert.

Damit jedoch am Ende des Bodens B der Cylinder C den Papierbrei nicht mitreiſsen und letzterer dann

beim Zurücklaufen die auf dem Cylinder befindliche lose Papierschicht nicht ablösen

oder schädigen kann, ist eine Leiste E angebracht,

welche den Brei von dem Cylinder C abhält und die

Leitung desselben in die Rinne G unterstützt.

Der Trogboden B ist hier nicht in der Querrichtung

beweglich eingerichtet; vielmehr wird die Hin- und Herbewegung des Papierbreies in

dem Troge durch die Schwingung der entsprechend dem Boden-Zwischenräume

ausgeschnittenen Theile der Seitenwände erreicht und sind die letzteren ähnlich, wie

vorher der Boden B, durch faltiges Gummituch mit den

festen Wänden verbunden.

Die in den beiden Fig. 6 und 7 Taf. 22 gesondert

betrachteten Einrichtungen lassen durch andere Vereinigung noch verschiedene

Anordnungen zu. Wenn dieselben auch bei ihrer praktischen Ausführung mancherlei

Unzuträglichkeiten aufkommen lassen werdenSo ist u.a. bei der Entschäumungsvorrichtung eine Faseranhäufung, sog.

Katzenbildung, zu befürchten. Wenn sich nur die Seitenwände des Troges – wie

in Fig.

6 – quer schwingend bewegen, dürfte eine ungleiche Faserablagerung

in der Breite des Cylinders stattfinden., so sind sie immerhin

beachtenswerth, da durch diese Vorschläge das in Amerika vorhandene Bestreben der

Verbesserung der Cylindermaschine gekennzeichnet ist und gerade dort diese Maschinen

weit mehr benutzt werden als in Europa.

G. Herm. Mehner in Nossen (* D. R. P. Nr. 28300 vom 21.

Juli 1883) bringt bei gewöhnlichen Cylindermaschinen zur Erzielung einer besseren

Querverfilzung in dem Cylinderkasten auſser dem am

Boden befindlichen Rührzeuge noch andere in der Längenrichtung des Cylinders hin-

und herbewegte Rührer

an. Diese aus zwei zu beiden Seiten des Cylinders C

(Fig. 5

Taf. 22) befindlichen und letzteren umgreifenden gebogenen Rechen R bestehenden Rührer werden von den darunter liegenden

gewöhnlichen Rührern r mittels Curvenscheibe und Hebel

bewegt, so daſs sie bei jeder Umdrehung einen Hin- und Hergang machen.

Die Leistentrommeln oder Rührer r sind an der Verfilzung

der ablagernden Fasern nicht betheiligt; sie sorgen nur für einen stets gleichmäſsig

gemischten Papierbrei, so daſs mittels der neuen Rührer, welche je nach der

Zusammensetzung des Papierbreies verschieden nahe an den Cylinder gestellt und

bezüglich der Entfernung der einzelnen Stäbe von einander geändert werden können,

die Verfilzung geregelt werden soll; freilich ist dabei zu bedenken, ob sich nicht

an den Rechen R Fasern ansetzen, d.h. sogen. Katzen

bilden werden.

Textabbildung Bd. 255, S. 312

In der Papierzeitung, 1884 S. 1556 gibt A. Müller eine Einrichtung an, um die von dem Cylinder

erzeugte Strömung im Papierbreie durch den Zufluſs des letzteren selbst zu brechen

und so ein Querabsetzen der Fasern herbeizuführen. Aus

der Textfigur ist zu ersehen, daſs auf die Schaumlatte s1 im Cylinderkasten k zwei in der Mitte derselben einen Winkel von etwa 140

bis 150° bildende Leisten l angebracht sind. Der von

dem Knotenfänger kommende, unter der ersten Schaumlatte s durchgehende Papierbrei fallt von dem Auslaufe a auf die Schaumlatte s1 und wird durch die Leisten l nach beiden Seiten gegen die Seitenwände des Cylinderkastens k geleitet; an den Wänden stöſst sich aber der

Papierbrei und es bilden sich nun in dem Kasten k zwei

von der Seite nach der Mitte des Cylinders gehende Strömungen, gerade an der Stelle,

wo der noch freie Cylinder in den Papierbrei taucht, daher die Annahme von Fasern

durch das Cylindersieb gerade am gröſsten ist. Als Uebelstand erscheint hier, daſs

die Papierschicht nach der Mitte des Cylinders zu stärker als an den Rändern

ausfallen wird.

An gleicher Stelle bringt H. Hertel in Klein-Zschachwitz

die Anbringung von Spritzrohren statt der gewöhnlichen

Rührer in Vorschlag. Diese Spritzrohre senden auf jeder Seite zwei feine,

schräg nach den Bodenecken gerichtete Strahlen in den Papierbrei. Die Stoffmasse

wird dadurch von der Mitte nach der Seite hin mitgerissen und in Folge dessen sollen

sich einige Fasern quer auf dem Cylinder absetzen. Diese Einrichtung würde jedoch,

abgesehen von Ungleichmäſsigkeiten im Absetzen der Breite nach, noch eine unnöthige

Verdünnung des Papierbreies ergeben.

Zu besonderen Einrichtungen am Siebcylinder übergehend, ist noch eine von J. und G. Hatch in ihrem

oben angeführten Patente mit angegebene Construction der

Siebcylinder zu erwähnen. Bei derselben werden, wie auch aus Fig. 7 Taf. 22

ersichtlich, statt der runden, das Gerippe für das Sieb bildenden Stäbe, flache Stäbe benutzt, welche mit ihrer hohen Seite

radial eingestellt werden. Die Flachstäbe geben nicht nur dem Wasser einen freieren

Durchgang, sondern wirken auch auf das in den Cylinder getretene Wasser gleich

Schaufeln, nehmen dasselbe gemäſs dem äuſseren Strome mit und verhindern dadurch die

schädliche Wirbelbildung an der Eintauchstelle des Cylinders. Auf die Stäbe wird

erst Draht gewickelt und auf diese Drahthülle das Siebtuch aufgezogen.

Um beim Aufziehen eines Siebschlauches die schwierig

herzustellende und oft ungleiche Stellen im Papiere verursachende Naht zu umgehen,

hat Burot in den Mémoires de la

Société des Ingénieurs civils, 1883 S. 689 eine Construction mitgetheilt,

bei welcher der das Gerippe tragende Kranz der auf der Welle sitzenden Scheiben aus

einzelnen Segmenten besteht, welche auf den Armen nach auſsen gestellt werden

können, wodurch der vorher aufgesteckte Schlauch angespannt ward (vgl. G. Braun 1884 251 * 530).

Die Einrichtung ist jedoch nur brauchbar, wenn der Oy lind er aus einem Siebe

besteht. Da aber gewöhnlich zwei Siebe über einander aufgezogen werden, unten ein

grobes, oben ein feines, so hat, da zwei verschiedene Siebe beim endlosen Weben sehr

schwer in gleicher Länge hergestellt werden können, dieser Vorschlag keine so groſse

Verbreitung zu erwarten, auch in Rücksicht darauf nicht, daſs die verstellbaren

Theile durch Rosten sehr bald sich festsetzen werden.

Das in den Cylinder tretende, noch mit kleinen Fäserchen vermischte Leimwasser

flieſst an den Seiten desselben aus, wird mittels eines Schöpfrades wieder gehoben und gelangt mit frischem Papierbreie gemischt

neuerdings auf den Knotenfänger. In Amerika benutzt man für diesen Zweck Flügelpumpen. Bei beiden Anordnungen wird immer Schaumbildung eintreten, zu deren Verminderung Burot eine besondere Construction des Siebcylinders vorschlägt. Das Sieb wird hiernach nicht

von dem gewöhnlichen, aus Armkreuzen und Stäben gebildeten Gerippe getragen, sondern

stützt sich auf die Schaufeln eines Schöpfrades, welches von auſsen angetrieben

wird. Die auf diese Weise im Inneren des Siebes unter demselben befindlichen

Schaufeln nehmen das eintretende Wasser mit in die Höhe, bis es am höchsten Punkte

zur Seite abläuft und unmittelbar auf den Knotenfänger gelangt. Diese Einrichtung

hätte auch wie die Construction von Hatch den Vorzug,

daſs der Wassereintritt besser geregelt oder Wirbel und dadurch Schaumbildung

vermieden würde. Der Knotenfänger wird dabei wohl wegen des guten Ablaufes etwas

tiefer als gewöhnlich gelegt werden müssen.

Die stetige Reinigung des Siebcylinders nach der

Papierabgabe von anhängenden Fäserchen erfolgt gewöhnlich durch ein Spritzrohr. Da

dasselbe durch die

einzelnen Strahlen immer nur eine streifenweise Reinhaltung ergibt, haben behufs

Erzielung besserer gleichmäſsigerer Reinigung Kapp und

Wigger in Unna (* D. R. P. Nr. 28 228 vom 10. Februar 1884) eine

Vorrichtung zum selbstthätigen Hin- und Herbewegen des Spritzrohres angebracht. Das

verschiebbare Spritzrohr sitzt mit dem einen Endzapfen A (Fig.

4 Taf. 22) auf dem vierkantigen festen Bolzen v. Der Endzapfen A hat eine schräge, in sich

verlaufende Spur E und wird von dem mit der

angetriebenen Riemenscheibe C verbundenen Muffe m umgriffen, wobei ein zugleich zum Schmieren dienender

Hohlstift D in die Spur E

reicht. Man kann nun die Löcher im Spritzrohre in einer Entfernung gleich der

Steigung der Spur E anordnen, auſserdem auch gröſser

halten, so daſs die Löcher weniger dem Verstopfen ausgesetzt sind und einen

kräftigeren Strahl ergeben, ähnlich wie dies Kleinlogel

(vgl. 1884 251 * 488) zur Ausführung gebracht hat.

Das Spritzrohr sendet seine Strahlen von auſsen nach innen in den Cylinder und führt

somit unnöthig Wasser zu. Zur Beseitigung dieses Uebelstandes wäre das Spritzen von

innen nach auſsen vorzunehmen, was zugleich eine bessere Reinigung ergeben und einen

schwächeren Wasserstrahl erfordern würde, da die anhängenden Fasern und Knötchen

nach auſsen besser und leichter sich ablösen. Wegen der Armkreuze ist aber eine

solche Anordnung nicht gut auszuführen; doch erscheint dieselbe nicht ganz

unmöglich. Jetzt muſs immer nach einiger Zeit die Maschine angehalten und der

Cylinder von innen gereinigt werden, was öfteres Ausheben desselben bedingt. In

Amerika geschieht diese Reinigung von innen mit Hilfe eines Dampfstrahles, wobei der Betrieb nicht immer unterbrochen zu werden

braucht; dieses Verfahren ist als eine wesentliche Betriebserleichterung nur zu

empfehlen.

Bei den Papiermaschinen mit gerader Form ist es nicht immer möglich, ein vollkommen

gleichmäſsiges Papier herzustellen, da beim Aufgieſsen des Papierbreies auf das

flache Sieb sehr leicht eine ungleiche Vertheilung auf demselben eintritt, welchem

Fehler selbst das seitliche Rütteln nicht immer abzuhelfen vermag. Die

Cylindermaschine, bei welcher der überall gleiche hydrostatische Druck des

Papierbreies das Ansetzen der Fasern an dem Siebe bewirkt, hat daher noch einen

gewissen Vorzug vor dem erstgenannten Maschinensysteme, welcher allerdings durch den

Nachtheil gegen dieses, daſs das Papier sogleich nach seiner Bildung, noch ganz

naſs, auf ein Filztuch übergeht, wobei also sehr leicht eine Beschädigung des

Papieres eintritt, aufgehoben wird. Eine Vereinigung der Vorzüge beider Systeme

erstrebt nun eine von J. V. Stenger in Frohnleiten (*

D. R. P. Nr. 19193 vom 13. Januar 1882) angegebene sogen. Langsieb-Cylinder-Papiermaschine, welche aus jeder Cylindermaschine

hergestellt werden kann. Wie aus Fig. 8 Taf. 22 zu ersehen

ist, werden über dem Cylinderkasten E mehrere Walzen

a bis f angeordnet,

der übliche feine Siebüberzug des Cylinders, auf welchem die Papierbildung erfolgt,

entfernt und statt dessen ein Langsieb S um den

Cylinder und die Walzen a bis f gespannt. Die wie beim Cylindersysteme sich bildende Papierschicht wird

vom Siebe nach seinem Ablaufe vom Cylinder durch dasselbe getragen, ein Theil des

Wassers kann sich dabei absondern, bis die gewöhnliche, auf die Walze c gepreſste Gautschwalze B, welche vorher eine starke Entwässerung des Papieres erzielt, die

Papierschicht durch den über B laufenden Filz F aufnimmt und der ersten Naſspresse W zuführt. Die Cylinderlager werden durch Schrauben H niedergehalten, damit der Cylinder von dem Siebe S nicht ausgehoben werden kann. Die Siebreinigung

erfolgt durch ein innerhalb des Sieblaufes liegendes

Spritzrohr, also von innen nach auſsen, was eben für Cylindermaschinen als Aufgabe

hingestellt wurde. Die verschiedene Breite der Papierbahn auf dem Siebe läſst sich

hier nicht, wie bei dem gewöhnlichen Cylinder, durch Belegen des Siebes erreichen;

zu diesem Zwecke sind vielmehr unterhalb des Siebes auf den Cylinder Gummibänder

aufgezogen, welche in verschiedener Breite vorräthig gehalten werden, um den

Durchgang des Wassers, also auch die Faserabsetzung an beliebigen Stellen zu

verhindern. Oberhalb des Cylinders liegt ein Spritzrohr g zum Reinhalten des Untersiebes und der Gummibänder auf dem Cylinder.

Bei der Stoffzuführung zur Stenger'schen Maschine ist

noch eine Neuerung zu bemerken, welche ebenso gut auch an anderen Papiermaschinen

anzubringen ist und den Zweck hat, die lästige Schaumbildung

zu beseitigen. An Stelle der gewöhnlichen Pumpen oder Schöpfräder zum Heben

des aus dem Cylinder zurückflieſsenden Wassers und zur gleichmäſsigen Zuführung von

Papierbrei sind Schöpfkasten angeordnet, welche nur

sehr langsam zu gehen brauchen. Das aus dem Cylinder durch die Röhre k1 kommende Wasser, wie

der neue aus einer Rührbütte durch das Rohr h

zutretende Papierbrei gelangen jeder in eine Kufe k, in

welcher sich vermöge der Kurbeln ein an der Stange p

angehängter Kasten auf- und abbewegt. Beim Niedergange tritt durch eine Klappe am

Boden dieses Kastens Flüssigkeit in denselben, welche beim Aufgange in der höchsten

Stellung durch selbstthätiges Umkippen in die Rinne o

ausgegossen wird. In der Rinne o findet die Vermischung

von Wasser und Papierbrei statt, die Masse geht durch den Knotenfänger R und gelangt dann in den Cylinderkasten E. Der Fassungsraum der Schöpfkasten m läſst sich durch Verstellung an den Seitenwänden nach

Bedarf regeln.

Diese combinirte Maschine soll namentlich bei Herstellung dünner Pappe o. dgl. und im

Stoffe gefärbter Tapetenpapiere mit Vortheil verwendet werden können; obzwar deren

Ausführung die Maschinenbau-Gesellschaft Golzern bei

Grimma übernommen hat, ist sie noch nicht den Erwartungen gemäſs eingeführt worden.

Als Ursache dürften namentlich die groſsen Herstellungskosten (ungefähr 30000 M.),

wie auch die durch die

nicht glücklich getroffene Anordnung des Sieblaufes verursachte geringe Dauer der

Siebe anzuführen sein.

Das auf der Cylindermaschine erzeugte Papier besitzt gegen das von Langsiebmaschinen

immer eine gröſsere Durchsichtigkeit und die einfache Cylindermaschine eignet sich

zur Herstellung dickerer Papiere weniger. Man kann jedoch, wie dies in Nordamerika

bereits vielfach der Fall sein soll und bei Ad.

Kaufmann's Pappenmaschine (vgl. 1880 237 * 447)

hervorgehoben wurde, solche starke Papiere durch Vereinigung

mehrerer auf Cylindern gewonnenen schwächeren Papier schichten erzielen.,

Eine zusammengesetzte Cylindermaschine dieser Art ist in Fig. 11 Taf. 22

dargestellt und wird von G. Joachim und Sohn in

Schweinfurt nach amerikanischem Vorbilde gebaut. Aus dem Knotenfängerkasten H wird der Papierbrei durch das Rohr G in der Mitte in den Behälter J geführt und aus demselben zu beiden Seiten durch Rohre in die den

Siebcylindern A und B

zugehörenden Kasten E und E1 geleitet, um aus diesen in die

Cylinderkasten zu gelangen. Nachdem die Papierschicht des Cylinders B durch die Gautschwalze D

von dem Filze K aufgenommen ist, wird auf die Walze D noch die Papierschicht des Cylinders A von der zweiten Gautschwalze C gepreſst und die beiden vereinigten Papierbahnen auf dem Filze K der Naſspresse F

zugeführt.

Eine Erweiterung dieses Arbeitsprinzipes, wie es übrigens schon A. Kaufmann angegeben hat, findet sich in der durch

Fig. 9

Taf. 22 veranschaulichten Kartonmaschine von F. Taurer in Dellach, Kärnten

(Oesterreichisch-Ungarisches Patent vom 29. April 1884), deren Ausführung A. Oeser's Nachfolger in Penig übernommen hat. Es sind

4 Siebcylinder vorhanden und die beiden auf je zwei Cylindern gebildeten

Doppelschichten werden in einer Naſspresse C vereinigt,

wobei jedoch die von den ersten beiden Cylindern herrührende Doppelbahn erst schon

einmal gepreſst, dann von einem besonderen Tragfilze zugeführt und vorher gewendet

wird, so daſs die inneren Seiten der Papierbahnen mit einander in Berührung kommen.

Eine Maschine dieser Art liefert bei einer Arbeitsbreite von 1m,2 bis zu 3000k

Holzpappe in 24 Stunden und ist es möglich gewesen, auch schwere Kartone, bis 750g Gewicht auf 1qm, zu erzeugen.

Eine Eigenthümlichkeit der Cylindermaschine besteht noch darin, daſs man mit

derselben im Stande ist, durch einfaches Belegen des Cylindersiebes mit Längs- und

Querstreifen von Wachstuch o. dgl. statt einer fortlaufenden Papierschicht einzelne Blätter oder Bogen zu erzeugen und dieselben

auch gleichzeitig mit Wasserzeichen zu versehen. In jüngster Zeit, wo die Mode

wieder den Bedarf an geschöpftem Papiere vergröſsert hat, d.h. solchen Papieres,

welches mit seinen rauhen Rändern und dem Wasserzeichen in Betreff seiner Güte über

allen Zweifel gestellt ist, hilft man der Handschöpferei mit solchen Einrichtungen

nach. So sind u.a. in Ober-Italien einige nur für Herstellung von Bogen construirte

Cylindermaschinen im

Gange und Th. Bell und Comp. in Kriens bei Luzern

hatten eine solche Maschine, welche hier in Fig. 10 Taf. 22

dargestellt ist, auf der Schweizerischen Landesausstellung 1883 vorgeführt. Die von

der Gautschwalze G vom Cylinder C in Form von Bogen abgenommene Papierschicht wird auf dem Filze F den zwei Naſspressen P

und P1 zugeführt,

zwischen denselben aber noch durch einen Oberfilz durchgeleitet, um zu verhindern,

daſs die einzelnen Bogen an den oberen Preſswalzen hängen bleiben. Die Papierbogen

werden dann auf dem Tische T von dem Filze F abgenommen und weiter ganz so wie die von Hand

geschöpften Bogen getrocknet, geleimt und zugerichtet.

(Schluſs folgt.)