| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Fundstelle: | Band 255, Jahrgang 1885, S. 375 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes S. 29

d. Bd.)

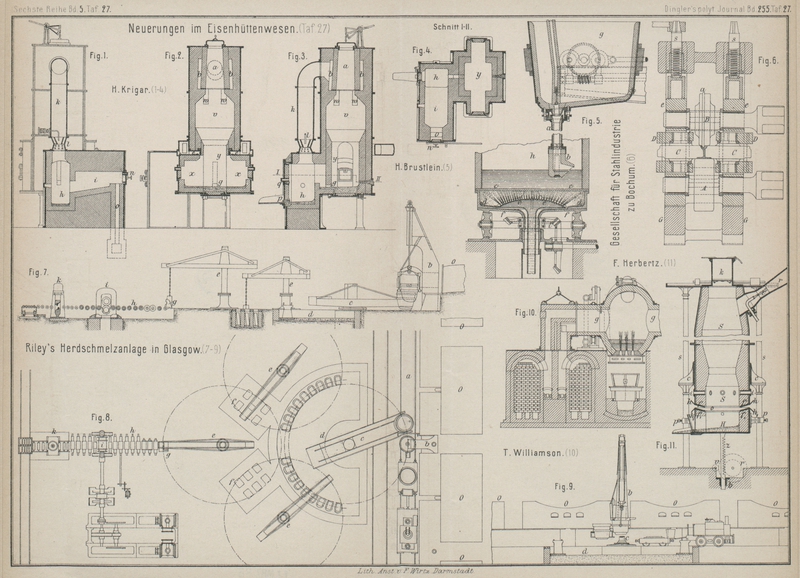

Mit Abbildungen im Texte und auf Tafel 27.

Ueber Neuerungen im Eisenhüttenwesen.

Auf der letzten Herbstversammlung zu Chester des Iron and

Steel Institute hielt J. Riley aus Glasgow

einen bemerkenswerthen Vortrag: über neuere Fortschritte im

Herdschmelzprozesse, welcher u.a. im Engineering, 1884 Bd. 38 * S. 316 abgedruckt ist.

Während Mitte der Siebenziger Jahre in den Siemens-Martin'schen Werken lediglich Eisenbahnschienen erzeugt wurden,

ging man allmählich dazu über, auch Qualitätseisen, Bleche, Winkeleisen u.s.w. zum

Baue von Schiffen, Brücken und Kesseln sowie Eisen zur Herstellung des Weiſsbleches,

wozu bis dahin nur bestes Holzkohleneisen verwendet wurde, zu erschmelzen. Dieses

Eisen gelangte bald zu einem solchen Absatze, daſs die Herstellung der

Eisenbahnschienen von den Werken gänzlich eingestellt wurde. Hiermit wuchs auch der Wunsch, Oefen

von gröſserer Fassung als bisher zu verwenden, und so kam man zu Oefen bis zu 12t Inhalt mit einem wöchentlichen Ausbringen von

150 bis 200t Blöcken. Durch das Heruntergehen der

Preise wurde man jedoch zur fortwährenden Erprobung neuer Vorschläge gezwungen,

welche Ersparnisse theils am Materiale, theils an Löhnen durch allerlei

Veränderungen im Betriebe, bezweckten. Bei Gelegenheit des Umbaues der durch die Steel Company of Scotland angekauften Blochairn-Werke

versuchte Riley es mit dem Pernot'schen Ofen (vgl. 1875 217 * 426). Es

wurden 2 derartige 20t-Oefen angelegt und darin

der basische Prozeſs vorgenommen, jedoch mit wenig Erfolg. Dasselbe gilt von mit

basischem Futter ausgekleideten Siemens-Martin'schen

Oefen; man konnte das Futter an der Trennungsfuge zwischen dem basischen und saueren

Mauerwerke nicht erhalten. Endlich baute man 12 Siemens'sche 15t-Oefen. Dabei stellten

sich aber Betriebsschwierigkeiten ein. Man suchte zur Hebung derselben die Blöcke in

einer Hitze zu hämmern; aber vergeblich. Entweder

war der Kern zu weich, so daſs das Metall bei jedem Hammerschlage herausspritzte,

oder die Auſsenseite war so kalt und hart, daſs der Block Risse bekam und ein

fehlerhaftes Blech ergab. Es hatte dies besonders darin seinen Grund, daſs man

meistentheils verhindert war, die Blöcke in noch warmem Zustande in die Wärmöfen zu

bringen. Umstände halber war man nämlich gezwungen, alle 12 Oefen gleichzeitig in

der Sonntag-Nacht zu beschicken. Die Folge davon war, daſs auch alle Oefen

gleichzeitig beendete Abstiche ergaben. Dann waren nicht Wärmöfen genug vorhanden,

um alle Blöcke bewältigen zu können. Man half sich einigermaſsen durch bewegliche

Durchweichungskästen von B. E. Cammel und J. Duffield (vgl. 1881 239

139), welche zwischen den Oefen und den Hämmern hin und her liefen.

Durch alle diese Umstände wurde man zum Umbaue der ganzen Anlage gedrängt und hat

diese nun die in Fig. 7 bis 9 Taf. 27 veranschaulichte

Einrichtung, bei welcher die Hämmer ganz durch Walzen ersetzt sind. In den

Zeichnungen gibt Fig. 7 und 8 den Längenschnitt

bezieh. Grundriſs durch das Werk und Fig. 9 den Querschnitt

durch die Gieſsgrube, parallel der Ofenreihe aus 12 Siemens-Martin'schen Oefen O; letztere

besitzen bis auf den äuſsersten rechten Ofen, welcher 25t Inhalt hat, einen Fassungsraum von 15t. Vor diesen Oefen O liegen 2 Geleise. Auf dem

ersten Geleise a läuft eine kleine Locomotive, der ein

Wagen mit einer Pfanne für Stahl bezieh. einer Form für Schlacken angehängt ist.

Zwischen dem 5. und 6. Ofen ist unmittelbar über dem Geleise a ein eigenartiger hydraulischer Krahn b von

20t Tragkraft angebracht, welchem gerade

gegenüber ein 20t-Gieſskrahn c von gewöhnlicher Bauart, jedoch ohne Einrichtung zum

Heben liegt. Der Gieſskrahn ist nur mit einer hydraulischen Vorrichtung versehen, um

denselben um seine Achse drehen zu können, und besitzt auſserdem an einer Seite

einen Cylinder mit

Tauchkolben, um die Gieſspfanne nach jedem Gusse zur Entfernung aller Schlacke und

zur leichten Umwechselung des Ausgusses kippen zu können. Dieser Krahn ist im

Mittelpunkte einer halbkreisförmigen Gieſsgrube d von

12m,2 (40 Fuſs engl.) Durchmesser und 914mm Tiefe aufgestellt. An passenden Punkten rund um

die Gieſsgrube sind 3 Blockkrahne e angeordnet, deren

jeder 5t zu heben vermag und einen Kreis von 12m Halbmesser beschreibt. Zwischen den Krahnen

liegen zwei Sätze Gjers'scher Durchweichungsgruben f von je 6 Zellen, welche theilweise für Blöcke von

1t,5, theilweise für solche von 3t eingerichtet sind (vgl. 1883 249 * 442. 1884 252 *

251).

Die zwei äuſseren Krahnen setzen die Formen in die Gieſsgrube, streifen dieselben

hernach von den Blöcken ab und legen diese in die Durchweichungsgruben, während der

Mittelkrahn die Blöcke von dort wieder wegnimmt und sie in senkrechter Lage auf den

Kippwagen g legt, welcher sich vor den Zuführungsrollen

h des Blockwalzwerkes i befindet und der mit Cylinder und Kolben versehen ist, um das Umwerfen

der Blöcke herbeizuführen. Indem der Kolben einen Hebel des Wagens faſst, dreht er

denselben um, so daſs der Block leicht und ohne Stoſs auf die Zuführungsrollen zur

Walzenstraſse fällt.

Die Blockstraſse hat hohle Stahlwalzen von 810mm

Durchmesser; das Gewicht der oberen Walze, welche um 356mm verstellbar ist, wird durch hydraulische, unter der Grundplatte

gelegene Cylinder ausgeglichen. Statt die Stellschrauben in gewöhnlicher Weise zu

drehen, erhalten ihre drehbar eingerichteten Lager den Antrieb von einer kleinen

Zwillingsmaschine mittels Schneckenradübersetzung. Zwischen den Zuführungsrollen

sind Hebel zur Handhabung der Blöcke angeordnet, um letztere nach Belieben flach

oder hochkantig vor die Kaliber legen zu können; die Bewegung der Hebelarme

geschieht durch unter den Rollen angebrachte hydraulische Cylinder.

Die Blockstraſse steht unter der Aufsicht eines Mannes, welchem 2 Jungen helfen, von

denen der eine die Stellvorrichtung der Walzen und der andere die Dreh- und

Zuführungsvorrichtungen unter sich hat. Der Antrieb der Straſse geschieht durch eine

Zwillingsmaschine von 914mm Cylinderdurchmesser

und 1219mm Hub und einem Uebersetzungsverhältniſs

von 1 : 2¾. Der Dampfdruck beträgt 6at bei ¾

Füllung. Die Walzen machen 28 Umdrehungen in der Minute und haben eine

Umfangsgeschwindigkeit von ungefähr 1m in der

Secunde.

Eine hydraulische Schere k ist im Baue begriffen, um mit

einem Drucke von 1000t Blöcke von 610mm auf 203mm

Seitenlänge zu zerschneiden. Dieselbe findet hinter der Walzenstraſse Aufstellung

und ist mit Zuführungsrollen versehen, welche die Blöcke von der Walzenstraſse durch

die Schere auf Wagen bringen sollen, die dann zu den Wärmöfen gerollt werden.

Der Betrieb der Anlage ist folgender: Die Schmelzöfen werden in der Sonntag-Nacht in schneller

Aufeinanderfolge beschickt und, sobald der erste davon (etwa nach 12 Stunden) zum

Abstiche fertig ist, fährt die Locomotive den Wagen mit der Pfanne vor den Ofen,

worauf das Bad abgestochen wird. Man läſst hierbei allen Stahl nebst Schlacke in die

Pfanne eintreten, da die Schlacke in die auf dem gleichen Wagen befindliche Form

überlaufen kann- man rettet dadurch den Stahl, den man gewöhnlich noch unten in den

Schlackenläufen vor den Oefen findet, und erhält von Eisen freie Schlacke, so daſs

man der Notwendigkeit, sie aus einander zu brechen, enthoben ist. Nachdem die Pfanne

unter den Krahn b gefahren worden ist, wird dieselbe

emporgehoben, bis zwei Knaggen, die zu beiden Seiten ihrer Gieſsmündung liegen, in

Berührung mit entsprechenden Ansätzen kommen, welche am Krahne b befestigt und so angebracht sind, daſs sie die

Ausguſsöffnung der Pfanne in der gleichen wagerechten Ebene halten, bis ihr ganzer

Inhalt in die zweite Gieſspfanne gegossen ist. Nachdem der Gieſskrahn c in seine Pfanne den ganzen Inhalt der ersten Pfanne

aufgenommen hat, wird derselbe rund über die Formen der Gieſsgrube bewegt und der

Guſs in gewöhnlicher Weise vorgenommen. Das Umgieſsen des Stahles dient

hauptsächlich zur Entgasung und es entfällt dadurch gleichzeitig die Notwendigkeit,

den Gieſskrahn heben zu müssen. Eine schädliche Abkühlung des Stahles hat sich dabei

nicht herausgestellt, trotzdem die Temperatur desselben eine viel geringere ist als

die des Bessemermetalles. Der Rückstand soll sich sogar nach dem neueren Verfahren

vermindert haben. Die Zeit, welche für den Abstich des Ofens, den Umguſs des Stahles

in die zweite Pfanne und für das Vergieſsen in die Formen nöthig ist, beträgt 14 bis

15 Minuten, eine kürzere Zeit, als bei dem früheren Verfahren erforderlich war.

Nachdem die Formen nach dem Gieſsen ungefähr 20 Minuten gestanden haben, werden sie

abgehoben und die Blöcke in die Durchweichungsgruben gestellt, um daselbst ungefähr

55 Minuten zu verbleiben; von dort werden die Blöcke nach dem Walzwerke geschafft

und auf den erforderlichen Querschnitt ausgewalzt, worauf die Schienen passend

zerschnitten und nach den Wärmöfen der Blechstraſsen gebracht werden.

Die bis hierher beschriebenen Arbeiten nehmen im Ganzen 95 Minuten in Anspruch. Die

Anlage hat sich vollkommen bewährt; der ganze Betrieb steht mehr unter Aufsicht und

erfolgen die einzelnen Handhabungen regelmäſsiger. Die Arbeitslöhne sind erheblich

verringert, Brennmaterial wird gespart, der Abbrand hat sich von 2¾ Proc. auf fast

Null ermäſsigt. In den Durchweichungsgruben beträgt derselbe z.B. nur 0,02 Proc. und

dabei werden bessere Blöcke erzielt.

Nach einem von Thomas Gillot vor der American Institution of Civil Engineers gehaltenen

Vortrage: Ueber den basischen Herdschmelzprozeſs werden

nach dem Engineering and Mining Journal, 1884 Bd. 38 *

S. 266Vgl. auch Stahl und Eisen, 1885 * S.

91.

die zu diesem Verfahren

bestimmten Siemens'schen Oefen in folgender Weise

hergerichtet: Die feuerfeste Masse, aus welcher der Herd der Oefen hergestellt wird,

besteht aus 58 Th. Kalk, 24 Th. Magnesia, 8 Th. Kieselsäure, 10 Th. Thonerde und

Eisenoxyd. Diese Materialien werden bei hoher Weiſsglut gebrannt, zerkleinert und in

einer Kollermühle mit heiſsem Theere gemischt. Die Masse wird dann sofort mittels

rothwarmer Keulen auf der eisernen Bodenplatte des Herdes aufgestampft, wobei

hölzerne Pflöcke für die Herstellung des Abstiches und der beiden Schlackenlöcher

eingesetzt werden. Zwischen der basischen Masse und dem sauren Mauerwerke wird eine

Isolirschicht von Magnesia und Bauxit angebracht. Der Ofen wird nun 72 Stunden

gefeuert, so daſs derselbe auf gute Schmelztemperatur kommt, und dann frisch

gebrannter Dolomit im Herde auf dem Boden und an den Wänden ausgebreitet. Dem

Dolomite mischt man nicht mehr als 10 Proc. feuerfeste Steine bei, um einen

derartigen Flüssigkeitsgrad zu erhalten, daſs sich die Herdmassen mit einander

verbinden. Nach dieser Zurichtung wird der Ofen zuerst mit einer Lage frisch

gebrannten Kalksteines beschickt, hierauf das Roheisen und dann die Eisen- und

Stahlabfälle eingelegt. Der Kalkzuschlag, welcher sofort aufgegeben wird, beträgt

1/20 bis 1/10 des

Roheisengewichtes.

In 3 oder 4 Stunden ist von den kalt eingebrachten Massen das Roheisen geschmolzen,

so daſs schon ein Bad entsteht und etwas sehr flüssige Schlacke abgestochen werden

kann. In weiteren 3 Stunden haben sich die Eisenabfälle im Roheisen gelöst, so daſs

weitere Schlackenmengen abgelassen werden können. Ist die Schlacke zu dünnflüssig,

so setzt man Kalkstein oder Eisenerz zu, je nachdem die Menge des Roheisens zum

Abfalleisen groſs oder klein ist. Nachdem die Kochperiode beendet und das Bad gut

durchgerührt ist, wird mit einem Gieſslöffel eine Probe genommen und in eine Form

von etwa 6cm Durchmesser gegossen. Nach dem

Erkalten wird der kleine Block auf 1cm Dicke glatt

geschlagen, abgekühlt und in bekannter Weise gebogen und gebrochen. Hat das

Metallbad die gewünschte Zusammensetzung, so gieſst man die Schlacke vollends ab,

was, da sie in dieser Periode gewöhnlich zu strengflüssig ist, durch die mittlere

etwa 10cm tiefer liegende Arbeitsthür geschehen

muſs. Sodann werden 5 Proc. Hämatit-Roheisen aufgegeben, wonach das Bad etwa 15

Minuten mehr oder weniger heftig aufkocht. Sind dann wiederum 15 bis 30 Minuten

vergangen, während welcher Zeit sich das Bad beruhigt hat, so zieht man alle

Schlacke bis auf die zur Bedeckung des Metalles in der Gieſspfanne nothwendige Menge

ab und nun erfolgt der Abstich. Hiernach ist eine sofortige Reinigung des Abstiches

von Schlacke erforderlich; man bringt deshalb zur Erleichterung dieser Arbeit

gegenüber dem Stichloche eine Thür an. Sodann stellt man den Boden mittels Kalkstein

unter Anlassen der Feuerung wieder her, beseitigt unter Umständen Ansätze mit Hilfe

von Brecheisen, oder

wendet zu demselben Zwecke Fluſsmittel an. Nach 1 bis 4 Stunden kann dann der

nächste Einsatz beginnen.

Um basisches Futter gegen mechanische Einflüsse

widerstandsfähiger zu machen, mischt W. F. Batho in

Westminster (* D. R. P. Nr. 29488 vom 5. Juni 1884) dasselbe mit 10 Proc. Eisen-

oder Stahldrahtabschnitten in gebogener oder gewundener Form. Entweder wird der

Draht in Wellen- oder in Spiralfeder form an dem Mantel der Birne befestigt, oder in

das Futter des Herdes werden von einander unabhängige oder in einander gedrehte

Schraubenfedern eingestampft, oder aber es werden willkürlich durch einander

geworfene oder parallel zu einander angeordnete Drahtstückchen in das Futter gelegt.

Hauptsache bleibt die Beimischung von Eisen- oder Stahldraht oder Spänen zu dem

basischen Futtermateriale von Stahl- oder Eisenöfen mit offenem Herde behufs

Erzielung gröſserer Dauerhaftigkeit des Futters.

Um in einer Bessemerbirne sauren oder basischen

Fluſsstahl, Guſsstahl oder gefeintes Roheisen herzustellen, gibt Ph. Lamberty in Ehrang (* D. R. P. Nr. 29571 vom 30.

April 1884) derselben eine besondere Einrichtung. Der Tragkranz wird als

Windbehälter hohl eingerichtet, so daſs der Gebläsewind durch einen der Hohlzapfen

in den Behälter und von da durch schräg nach unten gerichtete Düsen seitlich in das

Metallbad gelangen kann. In Folge der geringeren Druckhöhe sind also geringere

Windpressungen erforderlich. Die Düsen sind entweder nur auf einem Theile des

Umfanges, oder auf dem ganzen Umfange vertheilt. Auſserdem sind die Düsen nicht auf

die Mittelachse, sondern auf einen um dieselbe beschriebenen Kreis gerichtet, so

daſs der Wind das Metallbad in eine kreisende Bewegung versetzt. Eine genauere

Angabe der Benutzung der Birne ist in der Patentschrift nicht angegeben.

Um je nach Bedarf die Eisendarstellung nach dem Windfrisch- oder nach dem

Herdschmelzverfahren einrichten zu können, hat T.

Williamson in Pollokshields (Englisches Patent 1884 Nr. 6082) eine Bessemerbirne mit Siemens'schen Wärmespeichern in

Verbindung gebracht. Wie aus Fig. 10 Taf. 27 zu

entnehmen ist, besitzt die Birne sehr weite hohle Tragzapfen g und eine verschlieſsbare Mundöffnung. Die Zapfen münden in je einen

Kanal, in welchen die Gas- und Luftzüge zweier Siemens'schen Wärmespeicher auslaufen. Soll nun gebessemert werden, so läſst

man das Gebläse an, so daſs die Luft das Metall durchdringt und durch die

Wärmespeicher oder durch den Birnenhals abzieht. Bei dieser Benutzung steht die

Birne senkrecht. Will man dagegen den Apparat zum Herdschmelzprozesse anwenden, so

legt man die Birne wagerecht, was, da die Tragezapfen auf Rollen laufen, möglich

ist, und läſst heiſse Gase und Luft aus den Wärmespeichern über das Metallbad

streichen. Die Fuge zwischen den Tragzapfen und den Kanälen nach den Wärmespeichern

ist durch Wasserkasten gekühlt. – In der Grundidee erinnert diese Einrichtung an David und Manhés drehbaren

Schmelzofen (vgl. 1884 254 * 481).

C. Thompson in Sunderland (Englisches Patent 1884 Nr.

10292 und 10574) stellt den Querschnitt der Kanäle der Bessemerdüsen entweder ganz flach her, so

daſs die Luft das Bad in flachen Strömen durchdringt, oder er erweitert die Kanäle

nach hinten bedeutend, um die Reibung der Luft an den Kanalwandungen möglichst zu

verringern. Diese Düseneinrichtung soll sich in Oesterreich bei der sogen. Kleinbessemerei sehr gut bewähren.

Das Bessemer- und Thomasverfahren für Kleinbetrieb (vgl.

1884 252 * 243) hat in den letzten Monaten immer weitere

Beachtung gefunden.

Unter dem Titel „Krahn für Bessemerbirnen“ hat Alfred

Trappen in Wetter a. d. Ruhr ein deutsches Reichspatent * Nr. 29158 vom 1.

April 1884 erhalten, welches für Einrichtung solcher Kleinbetriebsanlagen von Werth

erscheint, wenn auch in Einzelheiten der Construction beim Gebrauche einige

Verbesserungen nöthig befunden werden dürften. Der Verfasser spricht sich über den

Gegenstand in Stahl und Eisen, 1884 S. 524 eingehender

aus.

Trappen sah bereits im J. 1878 auf

dem kgl. Ungarischen Hüttenwerke Rohnitz eine kleine Birne mit höchstens 300k Einsatz in Betrieb, in welcher unter Leitung des

Oberbergrathes Moschitz die verschiedenen Eisensorten

Ungarns geprüft wurden. Im J. 1879/80 wurden auf der Franz-Josefs-Hütte in

Oestr.-Schlesien unter Leitung des Hüttenmeisters Oelwein in einer kleinen Birne Sätze von 1500k bereits basisch mit Erfolg durchgeführt und ergaben ein ausgezeichnetes

Product. Avesta in Schweden liefert bereits, wie bekannt, mit Erfolg seit Jahren in

kleinen Birnen dargestellte marktfähige Waare, welche den Wettbewerb mit groſsen

Bessemerhütten aushalten kann. Prävali in Kärnten beabsichtigt, dies zu thun,

namentlich in kleinen Birnen feinere Qualitäten herzustellen, trotzdem zwei groſse

Bessemerbirnen zur Verfügung stehen; die beiden letzten Versuche haben eigentlich

nur wissenschaftlichen Zwecken gedient. Alle aber haben den Beweis geliefert, daſs

der Bessemerprozeſs sowohl sauer, als basisch in kleinen Birnen anstandslos

durchgeführt werden kann.

Wohl kein Hüttenprozeſs hat in den wenigen Jahren seines Bestehens

so bedeutende Fortschritte gemacht, als der Thomasprozeſs in Deutschland und

Oesterreich; mit gröſster Sicherheit wird ein Material erblasen, welches für die

Verwendung zu Draht, Feinblech u. dgl. kaum noch etwas zu wünschen übrig läſst und

das sich mit jedem Tage ein gröſseres Absatzgebiet erobert. Einzelne Gegenden

Deutschlands und Oesterreichs, welche ein ausgezeichnetes Roheisen erblasen und

dasselbe in Puddelöfen, oder gar noch im Frischherde in vorzügliches Schmiedeisen

umwandeln und vielfach zur Herstellung feiner Eisensorten, für Feinblech u.a.,

verwenden, sind bereits durch den Thomasprozeſs schwer bedroht. Aehnliches mag für

andere Länder gelten. Für solche Gegenden also würde der Klein-Bessemerprozeß jedenfalls eine nicht zu unterschätzende Bedeutung

gewinnen können, um so mehr, wenn in diesen Gegenden auch noch vielfach billige

Wasserkräfte zur Verfügung stehen, um die nöthigen Maschinen damit treiben zu

können.

Es erscheint somit wohl begründet, wenn dem Klein-Bessemerprozesse

in neuester Zeit eine gröſsere Aufmerksamkeit zugewendet worden ist und Veranlassung

zu vielfachen Versuchen und Einrichtungen genommen wurde. Seit Jahren fortwährend

mit dem Gegenstande beschäftigt und namentlich auch dem Klein-Bessemerprozesse ganze

Aufmerksamkeit zuwendend, hat Verfasser sich bestrebt, für denselben eine möglichst

einfache und bequeme Einrichtung zu finden, welche auf S. 382 dargestellt ist.

Die kleine Birne ist mittels einer starken stählernen Flansche an

dem Ausleger eines Krahnes beliebiger Construction befestigt und kann so bis

unmittelbar vor das Abstichloch eines kleinen Hochofens oder Schmelzofens gebracht werden. Somit

sind zunächst längere Zuführungsrinnen für das geschmolzene Eisen nicht

erforderlich; das flüssige Eisen gelangt auf kürzestem Wege in die Birne, Material-

und Wärmeverluste werden möglichst vermieden, was bei kleinen Einsätzen wohl

beachtet werden dürfte, und auch die Zeit des Einfüllens ist auf die kürzeste

herabgemindert.

Textabbildung Bd. 255, S. 382

Die Birne ist an dem äuſsersten Ende der stählernen Welle

angeheftet, welche zur Wendung derselben mittels Schneckengetriebe und Handrad

dient. Biese Welle besitzt an dem der Birne nächstliegenden Ende nur ein Unterlager;

die Schalen des Lagers auf der anderen Seite sind äuſserlich cylinderisch und leicht

drehbar in ihrem Lagerkörper. Die Luft wird durch ein Hohlstück der Welle, welches

mit einem Stopfbüchsengehäuse umgeben ist und mittels eines Schlauches mit dem

Absperrventile in Verbindung steht., eingeführt. Denkt man sich die Birne an eine

Centesimalkrahnwage angehängt, so wird sich dieselbe bei geringem Sinken des Krahnes

frei aus letzterem herausheben und es wird möglich, das Taragewicht einschlieſslich

der geringen Reibung im Lager am Ende der Welle und in den Zähnen des

Schneckengetriebes ziemlich genau zu ermitteln und durch Auflegen ferneren Gewichtes

das Gewicht des in die Birne eingeführten Roheisens festzustellen. Die Wage ist

unmittelbar vor dem Abstichloche des Ofens anzubringen. Durch Anheben des Krahnes

löst sich die Birne leicht von der Wage ab und kann nunmehr der Krahn bequem um 180°

oder nach Erforderniſs mehr oder weniger gedreht, die Birne vor einen passenden

Kamin oder ganz auſser den Bereich des Arbeitsraumes gebracht werden. Es wird

nunmehr Luft eingelassen, die Birne gewendet und das Frischen des Roheisens

vorgenommen.

Nach Vollendung des Frischens würde bei basischem Prozesse

zunächst die Schlacke in ein bereit stehendes Gefäſs abgegossen, alsdann das

erforderliche Ferromangan oder Spiegeleisen in möglichst zertheilter Form und, wenn

nöthig, vorgewärmt eingebracht. Dann würde bei beiden Fällen das gewonnene Metall

unmittelbar in die bereit stehenden Schalen eingegossen. Alle diese Arbeiten sind

mittels des Krahnes mit der gröſsten Leichtigkeit auszuführen. Der ferneren

Behandlung der Guſsschalen und Blöcke mittels des kleinen Blockkrahnes braucht keine

Erwähnung zu geschehen.

Für jeden Krahn mögen nach Erforderniſs 2 bis 3 Birnen vorhanden

sein, welche mittels eines leichten Wagens abgenommen, auf letzterem ausgebessert

und wieder warm geblasen, endlich im warmen Zustande wieder angeheftet werden, so

daſs die Hitzen ohne viel Unterbrechung auf einander folgen können.

Der ganze Vorgang vollzieht sich somit unmittelbar über der

Hüttensohle, ein einfacher Schuppen genügt für die Hütte, die Birne kann in

bequemster Weise bedient und ausgebessert werden. Es würden somit alle Bedingungen

vorhanden sein, welche die Arbeiten zu möglichst bequemen gestalten und die

Zeitdauer für eine Hitze möglichst abkürzen würden, so daſs es wohl gerechtfertigt

erscheint, die Dauer einer Hitze zu ½ Stunde oder die Zahl der Posten in 24 Stunden

auf etwa 50 anzunehmen.

Das Abstichloch kleiner Hochöfen liegt meistens sehr nahe über der

Hüttensohle; in diesen Fällen würde eine Gieſsgrube von etwa 500 bis 600mm Tiefe nicht zu umgehen sein. In Fällen, in

denen das Roheisen in Kupol- oder Flammöfen umgeschmolzen wird, liegt das

Abstichloch so hoch, daſs keinerlei Vertiefungen in der Hüttensohle nöthig sind.

Muſs das Roheisen umgeschmolzen werden, so würden örtliche Verhältnisse die Art des

Umschmelzofens, ob Kupol- oder Flammofen bestimmen; bei basischem Prozesse dürfte

ein Siemens'scher Ofen empfohlen werden, um dem Eisen

einen hohen Grad von Wärme zu ertheilen.

Die Birne ist vorläufig für einen Einsatz von 750k angenommen; daraus würden sich erfahrungsmäſsig

600k fertige Blöcke ergeben. Die

Leitungsfähigkeit für 1 Birne würde mithin für 24 Stunden zu 30000k anzunehmen sein. Sollte dieselbe nicht genügen,

so würde nichts im Wege stehen, auf der anderen Seite des Ofens eine zweite Birne

aufzustellen und unter Benutzung desselben Gebläses, Schmelzofens, Blockkrahnes

u.s.w. die Leistung zu verdoppeln. Da die Hitze kaum 12 Minuten beanspruchen kann,

so wird dieselbe Gebläsemaschine ununterbrochen im Gange bleiben und ohne

Vergröſserung recht gut 4 Hitzen in der Stunde blasen können.

Für die Bedienung einer Birne würden mit dem Schmelzarbeiter und

Maschinisten etwa 6 Mann in der Schicht zu rechnen sein.

Die erforderliche Windmenge wird laut Versuchen minutlich 40,

höchstens 50cbm von 1at

Spannung betragen. Die für die Anlage geplante eincylindrige Gebläsemaschine würde

einen Durchmesser des Dampfcylinders von 786mm des

Gebläsecylinders von 900mm, einen Hub von 786mm erhalten und in der Minute 50 Umdrehungen

machen. Die Gebläsemaschine könnte gleichzeitig in Fällen, in denen in Kupolöfen

umgeschmolzen werden soll, das erforderliche Roots-Gebläse und auſserdem die

Accumulatorpumpe betreiben. Um den verschiedenen Inanspruchnahmen folgen zu können,

ist die Maschine als Präcisionsmaschine mit Ventilsteuerung und Regulator gedacht.

Die Füllung wird eine sehr geringe sein, so daſs ein Dampfkessel von 70 bis 75qm Heizfläche genügen wird. Ein Accumulator für

20at Druck ist zur Beschleunigung der Arbeit

erforderlich. Wenn wünschenswerth, würde ein Martinofen oder gar ein Puddelofen so

aufgestellt werden können, daſs das Metall aus der Birne in diese Oefen eingegossen

und darin weiter behandelt werden könnte.

Die Kosten für den Birnenkrahn, 1 Birne, 1 Wagen, 1

Gebläsemaschine, 1 Accumulator, 1 Blockkrahn, 1 Centesimalkrahnwage, 1

Accumulatorpumpe stellen sich beiläufig auf 42000 M., für den Dampfkessel auf 7250

M. In manchen Fällen würden durch Nutzbarmachung vorhandener Wasserkraft die Kosten

noch bedeutend herabzumindern sein. Das Gebäude würde das denkbar einfachste sein

können.

Später (daselbst 1885 * S. 26) macht A. Trappen noch den

Vorschlag, die Abstiche gröſserer Hochöfen in Flammöfen

abzulassen, das Roheisen dort warm zu halten und dann allmählich in der

Bessemerbirne zu behandeln.

Darauf erwidert a. a. O. S. 109 H. Macco in Siegen,

welcher die Verbreitung des Avestaer Stahlprozesses in die Hand genommen hat, daſs

diese Art des Warmhaltens gröſserer Abstiche schon früher in Erwägung gezogen worden

und der Vorschlag in der angegebenen Form wohl auch nicht anwendbar ist. Es dürfte

aber möglich sein, ohne diesen Flammofen zu arbeiten, sobald man den Abstich 20 bis

25cm über dem Bodenstein des Hochofens

anbringt und dafür sorgt, daſs im gewöhnlichen Betriebe die Schlacke nie so tief

fällt, um das Abstichloch zu erreichen. Entschieden wendet sich Macco gegen die Bestrebungen, den Kleinbessemerbetrieb

für Groſsbetrieb, also auf die Benutzung groſser Hochöfen auszudehnen.

Ueber die Bedeutung der Kleinbessemerei für die alpine

Eisenindustrie hat Wilh. Hupfeld auf dem

Montistentage in Steyr im September v. J. Vortrag gehalten und in der Oesterreichischen Zeitschrift für Berg- und

Hüttenwesen, 1885 S. 1 ff. eine sehr lehrreiche Abhandlung

veröffentlicht.

Nachdem Verfasser den jahrelangen Kampf um die Herrschaft zwischen

Fluſseisen und Schweiſseisen beleuchtet hat, kommt er zum Schlüsse, daſs die Rettung

der Industrie der Alpenländer in dem täglich schärfer auftretenden Wettbewerbe mit

dem in der Birne erzeugten Thomasfluſseisen dadurch anzustreben sei, daſs man

zunächst dem jetzt dargestellten Bessemereisen die demselben eigenthümliche Härte

und die darin auftretenden Spannungen durch entsprechende Behandlung benehmen müsse.

Dies könne sowohl durch rationelles Ausglühen geschehen, als auch durch möglichste

Ausscheidung des Siliciumgehaltes, durch den allein sich Bessemereisen von

Martineisen und Thomaseisen unterscheide. Für alle Walzproducte, welche einer

späteren Verarbeitung nicht unterliegen, also für Schienen u. dgl., sei ein mäſsiger

Siliciumgehalt bis zu 0,5 Proc. absolut unschädlich, wenn ein gleich hoher

Mangangehalt vorhanden sei; für alle Artikel dagegen, welche Kohlenstoffhärte

benöthigen, oder nach dem Walzen einer weitgehenden Bearbeitung in und auſser dem

Feuer unterliegen, müsse das Silicium so viel wie möglich entfernt werden. Obschon

dies auch in groſsen

Birnen möglich ist und Fluſseisen mit 0,12 bis 0,20 Proc. Kohlenstoff, 0,03 bis 0,06

Proc. Silicium, 0,25 bis 0,4 Proc. Mangan, 0,035 bis 0,05 Proc. Phosphor, 0,01 bis

0,03 Proc. Schwefel mit vollster Sicherheit erzeugt wird, was sich in Prävali z.B.

seit 10 Jahren auch als vorzügliches Kessel-material bewährt hat, erscheint doch

eine Methode, welche eine noch weitergehende Entsilicirung des Bessemerfluſseisens

ermöglichen würde, von hohem Werthe. Nachdem Fr. Müller

(vgl. 1884 251 83, ferner Stahl

und Eisen, 1884 S. 69) darüber aufgeklärt hat, daſs das Metallbad nur bei

hoher Temperatur aus an Kieselsäure reicher

Schlacke das Silicium wieder aufnimmt, beschränkt sich die Aufgabe darauf, überhaupt

mit geringerer Temperatur zu arbeiten. Nach der Ansicht

Hupfeld's bietet die Verarbeitung kleinerer Roheisensätze in entsprechend kleineren Apparaten unter unmittelbarem Abgüsse der

Blöcke aus der Birne ein Mittel, um dem für die Wettbewerber des Thomasfluſseisens

gewünschten Ziele näher zu kommen.

Es wird dieses Prinzip einerseits durch die Engländer Clapp und Griffith in

stehender Birne (vgl. 1883 247 * 331) und andererseits im

bekannten Avestaer Verfahren (vgl. 1884 252 * 243)

angewendet.

Zu den vom Verfasser in Prävali angestellten Versuchen hatten die

günstigen Erfolge des Betriebes in Avesta die Anregung gegeben. Die Vorversuche

wurden in einer kleinen Birne von denselben Abmessungen wie der in Avesta in Betrieb

befindliche vorgenommen; dieselbe wurde in eine groſse Birne nach Abnahme ihrer

Haube und des Untertheiles eingebaut. Trotz der mangelhaften Einrichtung, namentlich

trotz der langen Fülldauer, verlief der Satz genügend heiſs und das Gieſsen sehr

gut, das Material war wesentlich weicher als sonstiger Bessemerstahl.

Man schritt hierauf zur Aufstellung einer kleinen Birne. Auf einem

gemauerten Sockel wurde ein guſseiserner, in zwei Lagerständern drehbarer Mittelring

festgeschraubt, in welchem die Birne mit einem Winkelringe und Keilen befestigt

wurde. Die Windzuführung geschieht wie üblich durch eine Hohlachse; der Wind wird

auf 70m Entfernung durch 500mm weite Blechröhren zugeleitet. Die Bewegung

erfolgt durch 2 Mann an einem Handrade, welches mit Getriebe von 1 : 5 in ein auf

der Achse aufgekeiltes Zahnrad eingreift. Die Birne steht auf der Hüttensohle; zum

Gusse dient eine Grube, in welcher die Guſsschalen auf Wagen laufen. Zur Füllung der

Birne und zu den Arbeiten mit den Schalen und den Blöcken wird ein gewöhnlicher

Gieſsereidrehkrahn gebraucht.

Wider Erwarten verlief zuerst der stetige Betrieb, bei welchem

alle 50 Minuten abgestochen wurde, sehr unbefriedigend. Trotzdem das Roheisen 2,5

Proc. Silicium und 5,5 Proc. Mangan enthielt, verlief die Hitze bei einer Dauer bis

zu 35 Minuten zu kalt. Es wurde dies auf die Beschaffenheit des Roheisens geschoben,

zu dessen Erblasung damals nur sehr mangelhafte Holzkohlen zur Verfügung standen und

das in dem 2m weiten Hochofengestelle eine nur

geringe Höhe einnahm. Als man dann dazu überging, nur einen kleinen Einsatz mit

jedem groſsen zu Verblasen, indem man jeweilig 700 bis 750k Roheisen der groſsen Pfanne entnahm, erhielt man

gute Posten. Im December v. J. fiel in Folge der Anlieferung besserer Kohle ein sehr

schönes graues Roheisen, mit welchem der stetige Betrieb mit bestem Erfolge

aufgenommen wurde. Der Ofen wurde in einstündigen Zwischenzeiten für 14 bis 18 auf

einander folgende Hitzen abgestochen; eine Unterbrechung trat auch dann nur wegen

Platzmangel für die Blöcke o. dgl. ein.

Nach diesen Betriebsergebnissen betrachtet Hupfeld es als feststehend, daſs man kleinere Hochöfen anstandslos alle

Stunden abstechen kann, mithin im Stande ist, ihre ganze Erzeugung in einer kleinen

Birne zu verarbeiten, wenn man regelmäſsig ein sehr hitziges gares Roheisen zur

Verfügung hat. Daſs ein solches Eisen Grundbedingung für das Gelingen des Verfahrens

ist, kann gar keinem Zweifel unterworfen sein, denn jeder Uebergang ins Mattere

hatte einen starken Auswurf zur Folge. Direkter Betrieb, d.h. wenn man das Roheisen

unmittelbar in die Birne laufen lassen kann, wird sich wahrscheinlich noch günstiger

gestalten, aber selten ausführbar sein. Jedenfalls sind Abkühlungen durch lange

Rinnen u. dgl. zu vermeiden.

Für Holzkohlenöfen ist die Erzeugung eines gleichmäſsig hitzigen

und garen grauen Roheisens nicht leicht durchführbar; für gröſsere Oefen von 30t Leistung in 24 Stunden ab ist es unmöglich,

Posten von 800 bis 1000k abzustechen, so daſs Hupfeld die Anbringung eines Zwischenapparates, in

welchem das Roheisen anzusammeln und nach Bedarf zu überhitzen wäre, in Erwägung

gezogen hat. Er ist mit Trappen (vgl. oben S. 384) der

Ansicht, daſs ein Gasflammofen hierzu am besten geeignet ist.

Die bisher erblasenen Posten verliefen günstig mit wenigen

Ausnahmen, wo das Roheisen zu kalt war. Nach 1 bis 2 Minuten, manchmal sofort,

stellt sich lange Flamme ein, welche unter starker Rauchentwicklung bis zum Schlüsse

anhält. Zur Beurtheilung des Endes werden Schlacken und Metallproben genommen. Vor

dem Gieſsen, aber nach dem Ferromanganzusatze, welcher zwischen 0,25 bis 1 Proc.

schwankt, wird das Bad bei Bedarf durch kalte Eisenabfälle abgekühlt, die bei

unmittelbarem Gusse bis zu 10 Procent des Einsatzes betragen. Es wird dabei die oben

mehr erkaltete Schlackendecke in der Birne zurückgelassen und das Metall in sehr

dünnem Strahle langsam ausgegossen.

Die Qualität dieses Bessemerstahles ist nach den bisherigen

Erfahrungen eine bessere als die des gewöhnlichen Verfahrens. Die Zähigkeit ist

entschieden gröſser als bei Schweiſseisen, die Schweiſsbarkeit vollkommen

befriedigend, die Dehnbarkeit eine sehr hohe. 60 auf einander folgende

Siebener-Posten ergaben im Durchschnitte 0,0281 Proc. Silicium und zwar 11 Posten

(oder 18 Proc.) unter 0,02, 29 (48,6 Proc.) von 0,02 bis 0,03, 11 (18 Proc.) von

0,03 bis 0,04, 7 (11,6 Proc.) von 0,04 bis 0,05 und 2 (3,8 Proc.) von 0,05 bis 0,055

Proc. Silicium und ferner im allgemeinen Durchschnitte 0,1166 Proc. Kohlenstoff, und

zwar 16 (26,6 Proc.) unter und von 0,10 Proc., 23 (38,3 Proc.) mit 0,11 und 0,12, 19

(31,6 Proc.) mit 0,13 bis 0,14 bis 0,15, 2 (3,5 Proc.) mit 0,16 Proc. Kohlenstoff,

während die in derselben Zeit in der groſsen Birne erblasenen Siebener-Posten einen

Durchschnitt ergaben von 0,055 Proc. Silicium und 0,126 Proc. Kohlenstoff.

Während also nach Hupfeld

hinsichtlich der Ueberlegenheit der Güte im Kleinbetriebe kein Zweifel zu bestehen

scheint, herrscht weniger Klarheit über den wirtschaftlichen Vortheil desselben.

Nach J. v. Ehrenwerth (vgl. 1884 252 248) wäre für die Alpenländer die Kleinbessemerei das billigste

Verfahren, namentlich billiger als das bisher übliche Bessemern. Verfasser

bezweifelt dies; während er die Gesammtkosten einer Groſsbessemerei für eine

Erzeugung von 15000t Blöcken, entsprechend der

Leistung zweier alpinen Holzkohlen-Hochöfen, mit 500000 M. in Rechnung setzt, so

daſs die 50000 M. Zinsen, welche diesem Betriebe zur Last fallen, auf 100k 33,3 Pf. ausmachen, bringt er die

Kleinbessemerei mit 90000 M. in den Anschlag, so daſs hier auf 100k nur 6 Pf. Zinsen entfallen. Das Verhältniſs des

Kleinbetriebes gegenüber dem Groſsbetriebe wird sich nach Hupfeld etwa folgendermaſsen gestalten:

Löhne auf 100k

+ 10 Pf.

Feuerfestes Material

+ 20

Roheisen (Mehraufwand)

+ 24

Verlust an Blockschöpfen

+ 20

Zinsen und Tilgung

– 33,3 Pf.

––––––––––––––––

+ 74 Pf.

– 33,3 Pf.,

d.h. es ergibt sich nach Abzug des Zinsenunterschiedes

also ein Ueberschuſs von rund 50 Pf. auf 100k zu

Ungunsten des Kleinbetriebes. Dieser Unterschied wird sich natürlich nach örtlichen

Verhältnissen ändern, aber nie verschwinden, so daſs es aussichtslos erscheint, in

den Alpenländern das neue Verfahren in Wettbetrieb mit den

bestehenden Bessemerhütten einführen zu wollen zur Erzeugung von Schienen,

grober Zeugwaare, Schiffsblechen u. dgl.; die Frage kann nur sein, ob man mit dem

Schweiſseisen und dem Martinfluſseisen bezieh. dem Thomaseisen wettarbeiten kann.

Von Wichtigkeit ist hierbei der Punkt, ob man die Blöcke roh verkaufen oder selbst

weiter verarbeiten will. Der Blockverkauf würde, weil man dann auf kleine Blöcke

hinarbeiten muſs, den direkten Birnenguſs ausschlieſsen. Hupfeld erachtet den vorgewalzten Block als die zweckmäſsigste

Handelsform, da die Umformung des Groſsblockes in eine solche Form unter Verwendung eines

kräftigen Walzwerkes und unter Ausnutzung der ursprünglichen Wärme billig geschehen

kann.

Die anzusaugende Windmenge berechnet Verfasser auf 45qm in der Minute; dieselbe ist auf ⅔ bis 1at zu pressen. Auch die Alpenländer müssen

demgemäſs bei etwaiger Anlage einer Kleinbessemerei bei vorhandenen Hochöfen fast

überall auf Dampf kraft rechnen, da verfügbare Wasserkräfte von 80 bis 100e, wenigstens nicht bei den steirischen und

kärntnerischen Hochöfen, vorhanden sind. Hupfeld

empfiehlt unter allen Umständen die Anlage eines für die angegebene Pressung

gebauten Gebläses, um nach Bedarf sowohl mit dem Avesta-Verfahren, als auch nach der

Methode von Clapp und Griffith arbeiten zu können.

Zur Kleinbessemerei liefert – jedoch ohne Bezugnahme auf

die jüngsten Erfahrungen Hupfeld's – einen weiteren

Beitrag P. v. Tunner in der oben genannten Oesterreichischen Zeitschrift, 1885 S. 41 ff.

Mit Bezug auf die Mittheilungen von Hupfeld, J. v. Ehrenwerth, Truppen und Macco

gesteht Verfasser offen, daſs ihm die Ursachen, weshalb die Kleinbessemerei ein

vorzüglicheres Product als das Bessemern in groſsen Birnen liefere und insbesondere

zur Darstellung eines sehr weichen, faserigen Eisens

geeignet sein sollte, nicht faſslich sind; es kann nach seiner Ansicht eine

Verkleinerung der Sätze wohl bei der Herdfrischerei und im gewöhnlichen

Fuddelprozesse von verbesserndem Einflüsse auf ihre Güte sein, aber niemals in der

Bessemerbirne, weil die Durcharbeitung, welche im ersten Falle von Hand geschieht

und der Verbesserung fähig ist, im zweiten Falle in der vollkommensten Weise von dem

gepreſsten Winde besorgt wird. Der Vortheil, welchen die bei dem Avesta-Prozesse

erzielte Verminderung der Abkühlung in Folge des unmittelbaren Vergieſsens aus der

Birne bietet, wird reichlich aufgehoben bei den gröſseren Posten durch den

vergleichsweise geringeren Verlust an Wärme durch Ausstrahlung. Die

Schlackenvermengung mit dem Metalle, welche zwar nach der herrschenden Meinung

gerade die Bildung eines faserigen Eisens herbeiführen soll, sieht Tunner unter allen Umständen für einen Nachtheil an;

abgesehen davon, erblickt er keine besondere Schwierigkeit darin, auch bei dem

Vergieſsen gröſserer Posten theilweise die Schlacke mit dem Metalle in die Schalen

gelangen zu lassen.

Daſs im Groſsen und Ganzen das Bessemerverfahren den Herdfrisch-

und Puddelprozeſs immer mehr verdrängen werde, steht für Tunner seit Jahren auſser Zweifel, weil er überzeugt ist, daſs ersteres

billigere und zugleich bessere Qualität liefere; daſs aber gerade die

Kleinbessemerei dazu geeignet sein soll, die Herdfrischerei zu verdrängen, kann

seines Erachtens wohl nur insofern Geltung haben, als die Kleinbessemerei,

namentlich in Bezirken mit vielen kleinen, auf die Verwendung von Pflanzenbrennstoff

begründeten Eisenwerken, wegen ihrer geringeren Anlags- und Betriebskosten, leichter

in Anwendung gebracht werden kann als das Bessemern mit gröſseren Einsätzen. Im

übrigen wird jedoch der Bessemerprozeſs um so vortheilhafter betrieben werden

können, mit je gröſseren Posten, bis zu 10 und 15t, bei ununterbrochenem Betriebe gearbeitet wird.

Tunner hält dafür, daſs der noch

vielfach verbreitete Zweifel rücksichtlich der Qualität des Bessemermetalles – auch

für dessen Verwendung zu Schiffs-, Kessel- und Feinblechen, Drähten u. dgl. –

täglich mehr beseitigt werde. Wenn Verfasser nun der Kleinbessemerei nicht den

Vorzug einzuräumen vermag, welcher dieser Arbeit von anderen Seiten mit Bezug auf

die besondere, gute weiche Qualität zuerkannt wird, so gibt er doch die groſse

Wichtigkeit zu, welche das Verfahren vorzugsweise für die alpinen Verhältnisse hat.

Die Einführung der Kleinbessemerei daselbst setzt voraus, daſs das Roheisen dem

Hochofen unmittelbar entnommen werde. Will man stetigen Betrieb mit Anwendung von

Durchweichungsgruben einleiten, so muſs man auf ungefähr jede halbe Stunde einen

Satz rechnen, dessen Gewicht füglich nicht unter 500k angenommen werden kann. Es entspricht dies einer täglichen

Roheisenerblasung von 24t, eine Menge, welche von

vielen alpinen Hochöfen überschritten wircj. und Einsätze von 1000 bis 1500k ermöglicht. Je kleiner das Satzgewicht gewählt

wird, um so hitziger muſs das Roheisen sein; es darf aber andererseits nicht zu viel

Silicium enthalten und muſs deshalb mit einer sehr basischen Schlacke erblasen

werden. Dies würde 25 bis 30 Procent mehr Brennstoff als die landesübliche

Darstellung von halbirtem Roheisen erforderlich machen; würde man das Roheisen im

Kupolofen umschmelzen, so würde sich auch dort der Brennstoffbedarf um 15 bis 20

Proc. höher stellen als bei der gewöhnlichen Umschmelzerei. Mit der Kleinheit der

Einsätze wachsen im Allgemeinen die Schwierigkeiten- erst bei 1000 bis 1500k kommt man auf einen dem gewöhnlichen Bessemern

ähnlichen sicheren Betrieb.

Verfasser drückt seine Meinung dahin aus, daſs die Kleinbessemerei

nicht in Anbetracht einer damit vermeintlich zu erzielenden vorzüglichen weichen

Qualität, sondern vielmehr in der Rücksicht unsere

volle Beachtung und Förderung verdient, daſs mit diesem Verfahren bei

verhältniſsmäſsig kleinen Eisenwerken und mit geringen Kosten der an und für sich so

wichtige Bessemerprozeſs und zwar mit stetigem und

dadurch billigerem Betriebe eingerichtet werden kann.

Unter stetigem Betriebe ist hier verstanden, daſs die Oefen, Maschinen und Arbeiter

mit thunlichst geringen Unterbrechungen vollauf beschäftigt sind und das einmal

erhitzte Material unter möglichst geringen Verlusten an Hitze rasch seiner

Vollendung zugeführt wird, um Brennstoffbedarf, Metallverlust und Allgemeinkosten

nach Möglichkeit zu verringern. Die Durchweichungsgruben sind stets vortheilhaft,

auch wenn die aus denselben kommenden Blöcke nicht mehr genügend Hitze besitzen, da

sie in diesem Falle in kürzerer Zeit und gleichförmiger erhitzt werden können.

Zum Schlüsse erwähnt Tanner noch den

Trappen'schen Vorschlag, betreffend die

Einschaltung eines Flammofens zwischen Hochofen und Birne (vgl. S. 384 d. Bd.), und

meint, daſs auf diesem Wege ein stets hitziges Roheisen für die Birne wohl erzeugt

werden könnte- doch scheitere der Vorschlag an den Kosten, welche durch Unterhaltung

der Flammöfen entstehen würden, zumal die Einstellung eines stets bereiten zweiten

Ersatzofens für nothwendig bezeichnet wird. Unter diesen Umständen müſste es denn

doch besser sein, mit gröſseren Einsätzen zu arbeiten, welche unmittelbar vom

Hochofen entnommen werden, und zugleich den Hochofen in einem entsprechenden

hitzigen Gange zu erhalten.

(Schluſs folgt.)

Tafeln