| Titel: | Apparate zum Trocknen der ausgelaugten Rübenschnitzel. |

| Fundstelle: | Band 255, Jahrgang 1885, S. 438 |

| Download: | XML |

Apparate zum Trocknen der ausgelaugten

Rübenschnitzel.

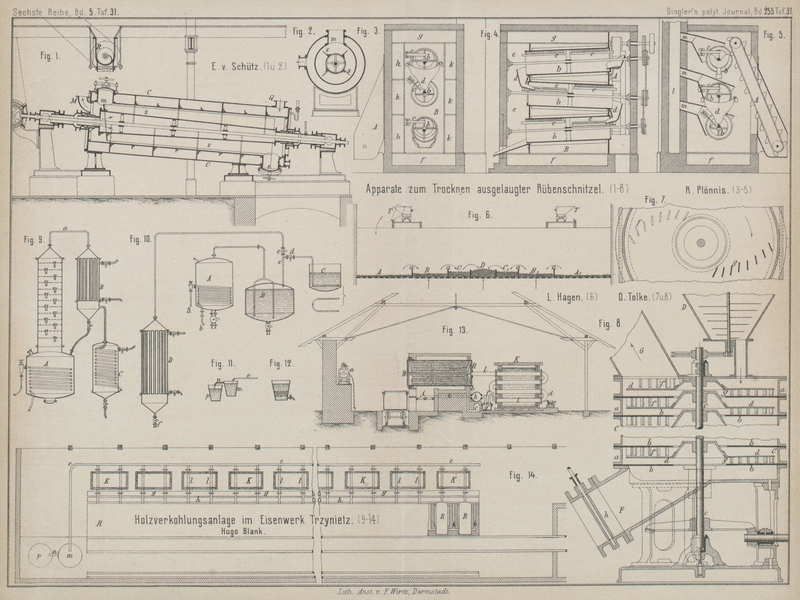

Patentklasse 82. Mit Abbildungen auf Tafel 31.

Apparate zum Trocknen der ausgelaugten Rübenschnitzel.

F. Raſsmus in Magdeburg (D. R. P. Nr. 26113 vom 8. Juni

1883) bringt die zu trocknenden Rübenschnitzel in ein verschlossenes Gefäſs, welches

behufs Einführung heiſser Trockenluft einerseits durch eine Röhrenleitung mit einem

Luftheizapparate in Verbindung steht, andererseits mit einer Luftpumpe, um

ununterbrochen die Luft in dem Trockengefäſse zu verdünnen. Hierdurch erfolgt ein

stetes Durchströmen der Schnitzel mit heiſser Luft, welche das Wasser verdunstet,

den Brüden aufnimmt und, mit diesem beschwert, dann durch die Luftpumpe weggeschafft

wird. Temperatur der eingeleiteten Luft und der Grad der Luftverdünnung werden

derart geregelt, daſs nur eine hohe Trocknung der Schnitzel erfolgt, eine

Veränderung der Substanz durch die Wärme indeſs nicht eintritt.

Die Ausübung des Verfahrens kann in einfachster Weise derart stattfinden, daſs die

Trocknung gleich in den Diffusionsbatterien stattfindet. Der ausgeschaltete,

hinreichend ausgelaugte Diffuseur wird mit gepreſster Luft abgedrückt, um das

überschüssige Wasser zu entfernen, sodann heiſse Luft von unten eingeleitet, während

von oben die Luftpumpe wirkt. (Vgl. J. Reinhardt 1884

251 94).

Nach E. v. Schütz in Magdeburg (* D. R. P. Nr. 25110 vom

13. Februar 1883) fallen die möglichst gut abgepreſsten Schnitzel aus den Pressen in

eine Schnecke B (Fig. 1 und 2 Taf. 31), welche die

Füllung der 4 mit äuſserem Heizmantel versehenen Trockencylinder C ermöglicht. Das Mannloch m bezieh. e dient zur Füllung bezieh.

Entleerung des Trockenraumes. Auf der Trommel befindet sich unter dem Füllloche ein

kurzer Schneckengang, welcher beim Füllen die eingeführten Schnitzel weiter in den

Cylinder preſst; ferner trägt die Trommel noch durchgehende Schaufeln 8, welche beim

Drehen der Trommel die Schnitzel in Bewegung halten. 3 dieser Trockencylinder sind

ununterbrochen in Thätigkeit, während der vierte entweder entleert, oder gefüllt

wird.

Durch die Rohrleitung G läſst man Dampf oder heiſse Gase

in den Auſsenmantel des Cylinders C eintreten, wo sie

durch entsprechende Einsätze gezwungen werden, in einer Schraubenbewegung den

inneren Cylinder zu umstreichen. Am oberen Ende angelangt, treten die Heizgase durch

einen Stutzen in den oberen hohlen Lagerkopf und somit in das Innenrohr der Trommel

ein; von hier werden dieselben durch den unteren hohlen Lagerkopf aufgenommen und

durch eine sich anschlieſsende Rohrleitung abgeführt. Die durch die Anwärmung der im

Cylinder befindlichen Schnitzel entstandenen Wasserdämpfe gehen durch den Stutzen M in den Auſsenmantel des nächsten Cylinders und legen

dort denselben Weg zurück u.s.f.

Dem Gange des Trockenprozesses entsprechend, muſs der 2. und 3. Cylinder unter

Luftleere arbeiten, um das nöthige Temperaturgefälle zur mehrfachen Ausnutzung der

Wärme hervorzurufen. Es wird also der 1. Auſsenmantel unter Druck stehen, im 1.

Schnitzelcylinder und im 2. Auſsenmantel eine Luftleere von etwa 10cm zu halten sein, während der 2.

Schnitzelcylinder und der 3. Auſsenmantel eine Luftleere von ungefähr 30cm, der 3. Schnitzelcylinder und der 4.

Auſsenmantel dagegen etwa 60cm Luftleere erhalten.

Diesen Luftleeren entsprechend, stellen sich die nöthigen Temperaturunterschiede

ein. Ist nun die Schnitzelladung im 1. Cylinder auf den genügenden Grad der

Trocknung gebracht, so wird derselbe ausgeschaltet und der gleiche Vorgang mit den

nächsten Zylindern als 1., 2. und 3. Trockenkörper wiederholt. Die getrockneten

Schnitzel werden durch das Mannloch e entfernt und

mittels einer Presse in Kuchenform gebracht. Sofort nach Entleerung beginnt die neue

Füllung des 1. Cylinders durch das Mannloch m. Der

ganze Apparat beruht sonach auf dem Prinzipe der mehrfachen Ausnutzung der

Wärme.

Eine Fabrik, welche 200t Rüben in 24 Stunden

verarbeitet, gewinnt beispielsweise etwa 100t

Schnitzel mit einem Gehalte von 80t Wasser.

Direkte Verdampfung mit Steinkohlen und 7facher Wirkung derselben vorausgesetzt,

würden sonach täglich etwa 11t Steinkohlen

erforderlich sein, bei 3facher Ausnutzung der Wärme aber nur etwa 4t.

R. Plönnis in Büdelsdorf (* D. R. P. Nr. 28249 vom 30.

Januar 1884) verwendet zum Trocknen von Rübenschnitzeln,

Trebern, Schlempe u. dgl. geneigt liegende Trommeln b (Fig.

3 bis 5 Taf. 31), deren oberste durch das Becherwerk A mit dem zu trocknenden Material beschickt wird; die Schnitzel treten in

die Oeffnung ein, welche am höchsten liegt, und gleiten am Trommelumfange der

niedrigeren Mündung zu, wobei sie durch die Stahlbürsten c von der Trommelwand abgekratzt werden. Von der niedrigsten Mündung der

oberen Trommel leitet ein Trichter d das zu trocknende

Material in die höchste Oeffnung des darunter liegenden mittleren Cylinders und aus

diesem in den untersten.

Die Trommeln drehen sich in einem aus einem guten Wärmeleiter hergestellten Kasten

B, welcher dadurch geheizt wird, daſs Feuergase in

den Raum f unterhalb des Kastens treten, dann durch die

Züge k zickzackförmig in die Höhe, gehen durch den Zug

g über den Kasten B

hinweg, durch die Züge k an dessen Seite herab und

gelangen schlieſslich in den Schornstein. Die die Trommeln umgebende heiſse Luft

wird also nicht mit den aus dem zu trocknenden Materiale entwickelten Wasserdämpfen

gemischt; dieselben werden vielmehr dadurch dem Schornsteine l zugeführt, daſs sämmtliche Trommeln auſserhalb des Kastens B münden, er Raum e,

welcher ebenso wie der Kasten B von den Feuergasen

erhitzt wird, läſst

durch die Trommeln eine kräftige Luftströmung in dem Schornsteine l entstehen, mit welchem die Trommeln durch die

trichterförmigen Kanäle m verbunden sind.

L. Hagen in Magdeburg (* D. R. P. Nr. 29337 vom 30.

April 1884) sucht der Darrluft während des Verlaufes des ganzen Darrprozesses stets

eine genügend hohe Schicht zu trocknenden Materials darzubieten, deren Höhe stets im

Verhältnisse zu ihrer Trockenheit steht, so daſs die abziehende Luft jederzeit

nahezu mit demselben Feuchtigkeitsgehalte die Darre verlassen soll. Um dies zu

erreichen, ist die Darrfläche in mehrere Abtheilungen von ungleicher Gröſse

geschieden und die einzelnen Abtheilungen zweckmäſsig durch niedrige Wände oder

Leisten a (Fig. 6 Taf. 31) getrennt.

Die ersten gröſseren Abtheilungen A und A1 werden mit den

frischen Schnitzeln o. dgl. beschickt, z.B. durch Entleeren der kleinen Wagen T, wie es in der Zeichnung angedeutet ist; alsdann wird

die Masse, wenn dieselbe einigermaſsen zusammengetrocknet ist, in die kleineren

Abtheilungen B, B1

befördert und eine neue Füllung der Abtheilungen A,

A1 vorgenommen. Nach entsprechend weiter

geschrittener Trocknung wird das Trockengut von B, B1 nach C, C1 geschafft, B, B1 mit der in A, A1 befindlichen vorgetrockneten Masse gefüllt und A, A1 abermals neu

beschickt; die Abtheilungen C, C1 sind wieder erheblich kleiner als B, B1 so daſs in C, C1 das Trockengut

noch höher zu liegen kommt wie vorher. Schlieſslich wird das Trockengut aus C, C1 nach D, aus B, B1 nach C, C1, aus A, A1 nach B, B1 geschaufelt und A,

A1 abermals neu gefüllt. Ist die Trocknung

in der Abtheilung D beendet, so wird das Trockengut

hier entfernt, im Uebrigen aber die vorgetrockneten Posten wieder abtheilungsweise

weiter befördert und A, A1 mit frischem Materiale versehen. Diese Anordnung soll es ermöglichen,

das Beschicken der Abtheilungen so einzurichten, daſs der von unten durch die Darre

in der Richtung der Pfeile kommende heiſse Luftstrom an jeder Stelle durch eine der

Trockenheit der daselbst befindlichen Masse entsprechenden Höhe der Schicht

hindurchströmt, so daſs überall eine möglichst vortheilhafte Ausnutzung der

Lufttrocknung erreicht wird.

O. Tolke in Neu-Schönsee (* D. R. P. Nr. 29384 vom 19.

April 1884) verwendet bei seinem Trockenapparate zum Theile drehbare Scheiben,

welche mit den festen Scheiben abwechseln, so daſs innerhalb jeder einzelnen von je

zwei festen Scheiben gebildeten Ahtheilung eine bis nahe an die Wandung des

Apparates reichende drehbare Scheibe eingeschaltet ist. Sowohl an der Unterseite der

festen, als auch der drehbaren Scheiben sind Schaufeln angebracht, welche das

Trockengut abwechselnd von den sich bewegenden auf die festen Scheiben

befördern.

Der Cylinder C (Fig. 7 und 8 Taf. 31) ist aus

einzelnen guſseisernen Ringen a zusammengesetzt,

zwischen welchen die festen Scheiben b eingespannt

sind. Die einzelnen, von den Scheiben b gebildeten

Kammern stehen sämmtlich durch mittlere Oeffnungen der festen Scheiben mit einander in Verbindung.

Die drehbaren Scheiben d sind an einer mittleren, durch

den Cylinder hindurchreichenden Welle c befestigt. An

der Unterseite sämmtlicher Scheiben d sowohl, wie auch

der festen Scheiben sind Schaufeln g bezieh. f angebracht.

Das zu trocknende oder zu darrende Material fällt aus dem Fülltrichter D zunächst auf die in der oberen Kammer sich drehende

Scheibe, wird auf derselben bei der Bewegung durch den Widerstand an den

entsprechend gestellten, oberhalb der Scheibe befindlichen festen Schaufeln f allmählich nach dem Rande der Scheibe verschoben und

fällt auf die feste Scheibe b der oberen Kammer. Hier

wird dasselbe von den Schaufeln g der ersten sich

drehenden Scheibe erfaſst und nach und nach durch die mittlere Oeffnung der festen

Scheibe b auf die nächste bewegte Scheibe d befördert u.s.f. Das Trockengut geht also durch jede

einzelne Kammer in einem zickzackförmigen Wege und gelangt schlieſslich durch das

mit der untersten Kammer in Verbindung stehende Rohr F,

nach Oeffnung der Klappe h nach auſsen. Die ausgenutzte

Luft oder die Dämpfe ziehen oben durch das Rohr G

ab.

Die Haltbarkeit der getrockneten Schnitzel ist nach Wilfarth u.a. (Zeitschrift des

deutschen Vereins für Rübenzucker-Industrie, 1884 S. 691 und 1286) durchaus

befriedigend.

Tafeln