| Titel: | Ueber Neuerungen an Papiermaschinen. |

| Fundstelle: | Band 255, Jahrgang 1885, S. 462 |

| Download: | XML |

Ueber Neuerungen an Papiermaschinen.

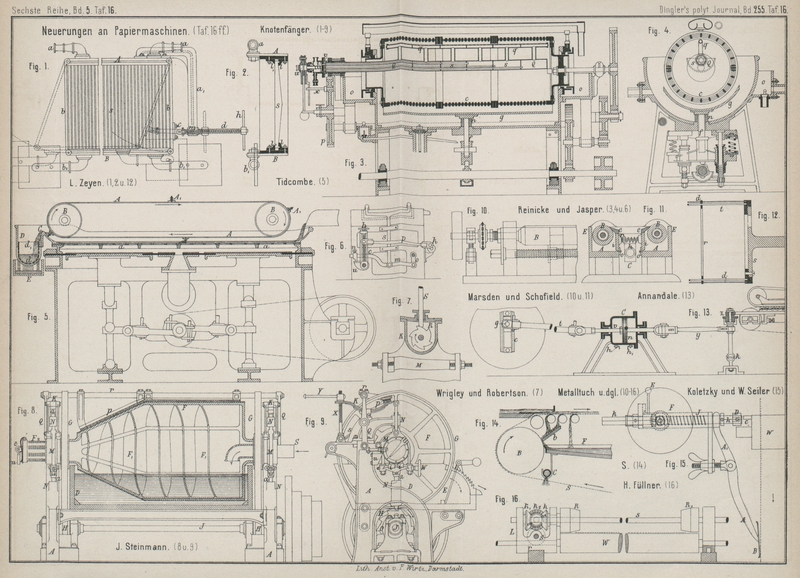

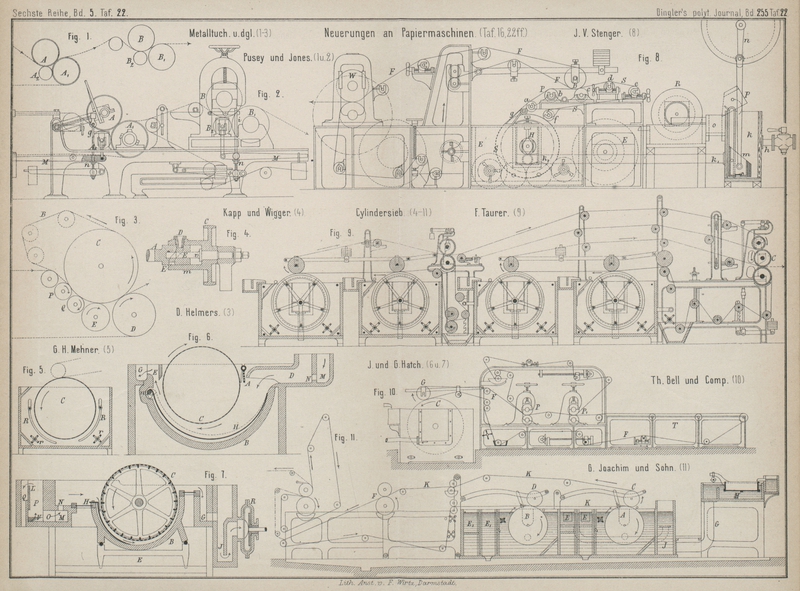

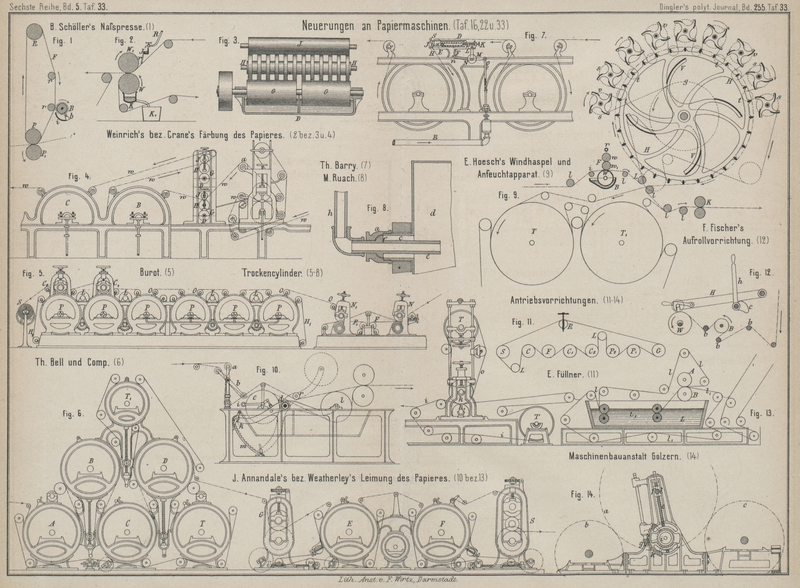

Patentklasse 55. Mit Abbildungen im Texte und auf

Tafel 16, 22 u. 33.

(Schluſs des Berichtes S. 309 d. Bd.)

Ueber Neuerungen an Papiermaschinen.

Naſspressen. An der oberen glatten Walze der Naſspressen

bleiben namentlich dünne Papierschichten oft hängen und das Ablösen derselben

erfolgt nicht immer ohne Schaden für das Papier. Wenn an der oberen Preſswalze ein

Schaber angebracht ist, so empfiehlt Burot in einem

über die Strohpapier-Erzeugung in Frankreich

berichtenden Vortrage in den Mémoires de la Société des

Ingenieurs civils, 1883 S. 668 vor dem Schaber eine kleine kupferne, oder

eine mit Filz bekleidete hölzerne Walze zu legen, welche das anhängende, bis dahin

gelangende Papier abnimmt, damit dem Schaber nur die Reinhaltung der Preſswalze,

nicht aber auch die Papierablösung überlassen bleibt; denn sonst lockern sich die

Fasern der oberen Fläche beim Streichen gegen den Schaber und die obere Papierfläche

erscheint weniger gleichmäſsig als die untere.

Alle solche Uebelstände beim Naſspressen werden am besten durch einen um die obere

Walze gehenden und darüber von hölzernen Walzen getragenen sogen. Oberfilz vermieden. Eine diesbezügliche, in Fig. 1 Taf. 33

dargestellte Anordnung ist von B. Schöller in Düren

(Erl. * D. R. P. Kr. 13930 vom 27. Oktober 1880) angegeben. Der von der Spannwalze

R

und den beiden

Leitwalzen r geführte Oberfilz F der Naſspresse PP1 unterliegt vor seinem Eintritte einer Reinigung durch eine von der

unteren Preſswalze mit endloser Schnur angetriebene, seitlich hin- und herbewegte

Walzenbürste B; von dieser streift eine andere

feststehende Bürste b die Unreinigkeiten ab., welche

sich in einer Mulde i sammeln. Das Papier kann nun, da

es zwischen zwei Filzen durch die Presse geht, viel stärker gepreſst werden und löst

sich immer ohne Schwierigkeit ab.

In dem oben erwähnten Vortrage theilt Burot noch mit,

daſs man neuerdings, um die durch Knoten und Unreinigkeiten hervorgerufenen

Beschädigungen und Löcher in der glatten Mantelfläche der oberen Preiswalze zu

vermeiden, die untere Walze mit Kautschuk umkleidet (vgl. Craig 1870 195 202). Die Bekleidung setzt sich

aus zwei 6 bis 8mm starken Schichten zusammen: die

untere Schicht ist Hartgummi, die obere aus etwas weniger hartem Gummi, um die

nöthige Elasticität gegen den Druck von Knoten u. dgl. zu ergeben. Es ist leicht

einleuchtend, daſs bei dieser Gummiumhüllung die Preſsfilze auch sehr geschont

werden, während dieselben sonst durch den starken Druck schneller unbrauchbar

werden.

Man hat auch versucht, in ähnlicher Weise die obere Preſswalze mit einer

Hartgummischicht zu versehen, um einestheils das Loslösen des Papieres zu

erleichtern, anderentheils bei der Erzeugung von im Stoffe gefärbtem Papier den

Angriff der Säuren der Farben auf die Eisenwalze zu verhüten; doch hat dieses

Auskunftsmittel bisher wenig Verbreitung gefunden.

Zum ununterbrochenen Waschen des Preſsfilzes ist von H. Rüger in Hirschberg (* D. R. P. Nr. 22212 vom 19.

Oktober 1882) eine Einrichtung angegeben, bei welcher das Spritzrohr seine

Wasserstrahlen in den Scheitel des von dem Filze und der unteren Preſswalze

gebildeten Winkels spritzt. Ein unter der Walze angeordneter Trog nimmt das von der

Walze abtropfende Wasser auf und leitet es seitlich ab. Ein besonderer Vorzug gegen

die bekannte Weise des Waschens (vgl. Uebersicht 1879 232

* 293) ist in dieser Einrichtung nicht zu erblicken.

Färbung des Papieres auf der Papiermaschine. Nach dem

Naſspressen und vor dem Trocknen kann das Papier auf der Papiermaschine während

seiner Herstellung einer Färbung unterzogen werden. Eine von M. Weinrich in Wien (Erl. * D. R. P. Nr. 13955 vom 16. November 1880) zu

diesem Zwecke angegebene Einrichtung ist in Fig. 2 Taf. 33 skizzirt.

Der flüssige Farbstoff kommt von einem über den Pressen stehenden Behälter in einem

mit Hahn versehenen Rohre R in die über die ganze

Breite des Papieres reichende Rinne J und läuft aus

derselben auf der Wand r in den Winkel zwischen Papier

und oberer Preſswalze W1. Der überflüssige, seitlich ablaufende Farbstoff wird von dem Troge K aufgefangen und in das Gefäſs K1 abgeleitet. Das Papier erhält bei

dieser Einrichtung nur die Färbung auf einer Seite. Ob der erhaltene Farbenton bei dem noch feuchten

Papiere eine genügende Gleichmäſsigkeit erhält, steht in Frage; doch wird solches

Papier immerhin zu Anzeigen, zum Einwickeln u. dgl. verwendet werden können.

Die Eigenthümlichkeit der auf diese Weise erzielten Färbung des Papieres, welche

nicht nur durch den Farbenton, sondern auch dadurch, wie derselbe dem Papiere

einverleibt ist, auffällt, will W. M. Crane in Dalton

(Nordamerikanisches Patent Nr. 293229 nach der Papierzeitung, 1884 S. 880) für Wertpapiere,

Eisenbahn- und andere Fahrkarten u. dgl. benutzen. Die Farbe soll dabei nicht

überall, sondern in Streifen aufgetragen werden. Den

auch für eine Färbung auf beiden Papierseiten eingerichteten, zwischen der letzten

Naſspresse und dem ersten Trockencylinder einzuschaltenden Apparat verdeutlicht Fig. 4 Taf. 33.

Das von der Walze a kommende Papier w geht über die Färbewalze H, welche, wie Fig. 3 zeigt, aus

einzelnen Scheiben zusammengesetzt ist, von der darunter in dem Farbetroge D laufenden Walze G die

Farbe erhält und auf die das Papier durch die Walze J

aufgedrückt wird, nach dem Trockencylinder B, wo die

Farbe getrocknet wird. Soll nun die zweite Seite auch gefärbt werden, so leitet man

das Papier w dann nochmals zurück über eine ähnliche

Walze und schlieſslich auf den nächsten Trockencylinder C. Der Farbetrog D ist in der Mitte getheilt,

so daſs zwei verschiedene Farben gleichzeitig neben einander aufgedruckt werden

können.

Trockencylinder. Das über die Anordnung der

Trockencylinder der Papiermaschinen in D. p. J. 1879

232 * 294 Gesagte ist auch heute noch voll zutreffend

und sei hiermit darauf verwiesen. Als Beispiele der beiden gebräuchlichen

Trommelanordnungen in einer Reihe oder in zwei Reihen über einander sind nachfolgend

nur die Trockenabtheilungen zweier Papiermaschinen vorgeführt. Die erste in Fig. 5 Taf. 33

dargestellte einreihige Anordnung gehört zu einer von Burot an oben angeführter Stelle mitgetheilten Cylindermaschine zur

Erzeugung von Strohpapier. N und N1 sind die beiden

Naſspressen mit C-förmigen seitlich offenen Gestellen und entsprechenden besonderen

Filzen F und F1. Ueber Kupferwalzen O

gelangt dann das Papier zu den Trockencylindern P,

welche in zwei Batterien gruppirt sind, jede zu 3 Cylindern und mit besonderen, von

einem Cylinder zum anderen über durchbrochene Eisenwalzen L geführten Filzen H1 und H2. Die letzten 4 Cylinder erhalten durch ein

gemeinschaftliches Rohr direkten Dampf und die beiden ersten Cylinder den von den

beiden mittleren abgehenden Dampf. Auf die beiden letzten Trockencylinder werden

oben Walzen C1 und C2 aufgepreſst, unter

welchen das Papier durchgeht, um die noch in demselben befindlichen Knoten zu

zerdrücken; gleichzeitig wird dabei das Papier um einen gröſseren Theil auf den

Cylindern erhalten und dadurch die Trockenfähigkeit erhöht. Von der zweiten Walze

C2 wird das Papier

sogleich von dem Haspel S aufgewickelt. Jeder Cylinder

P

ist in einem besonderen

Bogengestelle gelagert und alle Gestelle sind auf einer gemeinschaftlichen

Bodenplatte aufgeschraubt und durch die Lagerträger der Walzen L und den Zwischenrädern des Cylinderantriebes

verbunden. Diese Einrichtung gewährt nicht bloſs eine bequeme Aufstellung, sondern

auch ein leichtes Ausbringen eines Cylinders für den Fall einer Ausbesserung. In

Fig. 5

sind die am Schlüsse jeder Batterie vorhandenen gleichen Cylinder zum Filztrocknen,

über welche das Papier also nicht geführt wird, weggelassen. Die durch diese

Cylinder stark erwärmten Filze haben dann bei ihrer Rückkehr unter den

Trockencylindern Zeit, ihre Feuchtigkeit abzugeben. Zur Beförderung dieser Trocknung

wird der Raum unter den Cylindern vertieft, damit die Luft besser zutreten und

freier den Filz umströmen kann.

Die in Fig. 6

Taf. 33 dargestellte Anordnung über einander liegender Trockencylinder ist einer auf

der Schweizerischen Landesausstellung 1883 von Theodor Bell

und Comp. in Kriens bei Luzern aufgestellten Langsieb-Papiermaschine

entnommen. Die Anordnung der Cylinder in einer Reihe hat neben dem Vorzuge der

leichten Bedienung und Uebersichtlichkeit die Nachtheile, daſs das Papier nur auf

einer Seite zur Anlage an die Cylinder kommt und die Papiermaschinen sehr lang

werden, also viel Hatz zu ihrer Aufstellung benöthigen, welche Nachtheile bei der

Anordnung in Fig.

6 nicht vorhanden sind. Hier gelangt auf den 4 Cylindern A bis D jede Papierseite

2mal abwechselnd nach einander zur Anlage an die Trockenfläche. Der 5. Cylinder T ist die Trockentrommel für den Filz der beiden

Cylinder A und C, ebenso

wie die ganz oben hegende Trommel T1 für den Filz des Cylinders D; auf dem Cylinder B kommt das Papier frei

zur Anlage. Nach dieser ersten Trocknung gelangt das Papier durch eine Glättpresse

G zu der zweiten aus zwei Cylindern E und F mit besonderen

Filzen bestehenden Trockenbatterie und dann zu dem Satinirwerke S. Zu bemerken ist auch hier die eigentümliche

Gestellanordnung wie vorher und die namentlich bei der ersten Batterie hübsch

angeordneten Filzspann Vorrichtungen.

Burot beschreibt a. a. O. auch eine zur Erzeugung von

dünnern Strohpapier bestimmte Maschine, welche

durch die Anordnung der Trocknung besonders auffallend ist. Das auf einem Langsiebe

gebildete Papier gelangt unmittelbar auf den einzigen vorhandenen Trockencylinder

von 2m,5 Durchmesser; derselbe ruht auf einer

Walze von 600mm, welche wieder auf zwei Walzen von

400mm Durchmesser aufliegt. Diese Walzen

bilden die Preſswalzen und geht das Papier zwischen einer der beiden letzten Walzen

und der aufliegenden, mit einem Filzschlauche überzogenen Walze zu dem

Trockencylinder, auf welchen es anklebt und nun ohne Filz auf ungefähr ¾ seines

Umfanges verbleibt, bis es unmittelbar auf den Haspel gerollt wird. Das Papier

erhält bei dieser Einrichtung eine ungenügende Pressung, ward deshalb nicht einmal

auf der dem Cylinder anliegenden Seite ordentlich glatt, bleibt aber auf der anderen Seite ganz rauh

und zeigt die Knoten um so deutlicher. Diese Trocknung mit einem einzigen groſsen

Cylinder kann nur für dünnes, mit Hilfe eines Siebtisches mit Saugkasten vorher gut

entwässertes Papier genügen, da dasselbe auf dem langen Wege Zeit genug zur

Verdampfung seines Wassers findet, selbst wenn die Maschine noch mit einer

Geschwindigkeit von 30m in der Minute läuft.

Trotzdem braucht diese Maschine, wie Versuche ergeben haben, ⅓ mehr Dampf als andere

Maschinen mit einer Reihe kleiner Cylinder, da dieselben die Dampfwärme besser

ausnutzen als der eine groſse, ringsum gleich stark erwärmte Cylinder.

Um die sonst übliche Stopfbüchse in dem

Trockencylinderzapfen zu umgehen, verbindet Mich. J.

Ruach in Lockport (Nordamerikanisches Patent Nr. 298624 nach der Papier Zeitung, 1884 S. 1468), wie in Fig. 8 Taf. 33 skizzirt,

das Dampfzuleitungsrohr h mit dem Hohlzapfen c des Cylinders d durch

ein Rohr e mit dem halbkugelförmigen Ansätze f, über welchen die entsprechend ausgedrehte Hohlmutter

a greift. Der Druck des Dampfes gegen den Ansatz

f soll genügen, um eine hinreichende Dichtung der

beiden Kugelflächen abzugeben.

Während der Trocknung auf den heiſsen Cylindern erhält das Papier das Bestreben,

zusammen zu schrumpfen, und verbleibt in Folge dessen, da es von den umschlieſsenden

Filzen gehalten ist, eine Zeit lang in hoher allseitiger Anspannung bis zum

Uebergange auf den nächsten Filz, der dann entsprechend langsamer läuft. Die starke

Anspannung beeinträchtigt wesentlich die Festigkeit des Papieres, weshalb man

neuerdings in Amerika das Trocknen des Papieres auf mehreren

kleinen Cylindern, auf welchen dasselbe frei, und nicht von Filzen

gehalten, aufliegt, bewirkt. Die zunehmende Trocknung muſs mit der Geschwindigkeit

der auf einander folgenden Cylinder in Einklang gebracht werden, damit das Papier

nicht faltig oder zu stark angespannt wird; bei eintretender Spannungsänderung in

der Papierbahn ist der Dampfzutritt der Cylinder zu regeln. Zur selbstthätigen

Wärmeregelung ist von Th. P. Barry in Stillwater

(Amerikanisches Patent Nr. 285954 nach der Papierzeitung, 1884 S. 32) ein Apparat angegeben, welcher bei unseren

Papiermaschinen mit Trockenfilzen zwischen den einzelnen Filzen eingeschaltet auch

in Benutzung treten könnte, wenn es nicht vorzuziehen ist, diese Regelung lieber den

Maschinenführern zu belassen. Bei dem amerikanischen Apparate ist, wie aus Fig. 7 Taf. 33

ersichtlich, die Leitwalze S für das auflaufende Papier

beweglich, indem das Lager für dieselbe in einem auf dem Maschinengestelle

befestigten Schlitze D gleitet, und bewirkt eine in

diesem Schlitze liegende Feder F einen Druck der Walze

S auf die Papierbahn. An dem Lager der Walze S ist ein doppelarmiger Hebel E drehbar, dessen einer Arm H sich gegen die

Nase eines Handgriffes J legt, während der andere Arm

durch einen mittels der Schraube K genau einstellbaren

Zapfen L mit dem aufrechten Arm M des um den Zapfen n schwingenden und mit der Ventilstange o für die Dampfzuleitung R

verbundenen Hebels N verbunden ist. Der Hebel N trägt ein Gewicht, welches somit die Wirkung der

Feder F etwas ausgleicht, und die Ventilstange o ist behufs genauer Ventileinstellung in ihrer Länge

zu ändern. Wird nun das auflaufende Papier schlaff, so geht die Walze S und damit der Hebel E

nach links, der Hebel N wird gehoben und das

Dampfzuleitungsventil geöffnet; bei zu starker Spannung wird auf dieselbe Weise das

Ventil geschlossen. Reiſst nun einmal das Papier, so geht die Walze S in Folge der Feder F so

weit nach links, bis ihr Lager gegen die Nase des Handhebels J stöſst, letzterer dadurch umschnappt, der Hebel E somit frei und durch das Gewicht des Hebels M der Dampf abgesperrt wird. Durch einfaches Umschlagen des Handhebels J läſst sich die Dampfabsperrung ebenfalls schnell

durch den Maschinenführer bewirken.

Um die schädliche Wirkung der Festigkeitsverminderung des auf mehreren Cylindern von

demselben Filze gehaltenen Papieres aufzuheben, hat Emil

Hoesch in Düren (Erl. * D. R. P. Nr. 18122 vom 25. August 1881) die

Einrichtung getroffen, daſs das von den Naſspressen kommende Papier nur mit zwei

100mm breiten Filzstreifen um die

Trockencylinder geführt wird und hinter jedem Cylinder ein sogen. Windhaspel angebracht ist, so daſs immer nach jeder

Erwärmung auf dem Cylinder eine Lufttrocknung des Papieres stattfindet. Dabei sind

alle Leitwalzen mit kleinen leicht nachgebenden Riemenschnüren betrieben, so daſs

das nasse Papier niemals gestreckt, sondern nur fortgetragen wird. Der in den

Haspeln auf das Papier blasende Luftstrom gleicht etwaige Falten wieder aus und erst

am Ende der Trocknung wird das Papier zur glatten Ausrichtung über einen

Trockencylinder mit umspanntem Filze geführt.

Ein solcher Windhaspel, wie deren in ähnlicher Weise Heinr.

Pitzler in Birkesdorf bei Düren ausführt, ist in seinen Haupttheilen in

Fig. 9

Taf. 33, jedoch in seiner Anordnung hinter dem Feuchtapparate, skizzirt. Das aus dem

Feuchtapparate F kommende Papier geht über eine

Leitwalze L auf den Haspel H, auf welchen es beinahe den ganzen Umfang verbleibt und dann entweder

sogleich zu dem Satinirwerke K oder erst zu nochmaliger

Flächentrocknung und Ausrichtung über die mit einem Filze umspannten Trockencylinder

T und T1 gelangt. Im Inneren des Haspels H wird der groſse Flügel V

in schnelle Umdrehung versetzt und von diesem Flügel aus mittels endloser Schnur und

Scheibe S die kleinen, den Haspel H umgebenden Flügel v mit

den Scheiben s und den dazwischen befindlichen

Schnurrollen t gedreht.

In Folge der von den Flügeln erzeugten Luftbewegung tritt eine rasche Verdunstung des

vorher in dem Feuchtapparate angesaugten Wassers ein, welche durch die seitliche

Zuführung von trockener Luft zum Ansaugen durch die Flügel noch unterstützt wird.

Dabei ist eine weit schnellere Abkühlung des Papieres als beim Leiten über gekühlte

Cylinder erzielt und

das Papier kommt in gewünschtem Zustande zum Kalandern. Die Flügelwirkung bedingt

auch eine beständige zitternde Bewegung des Papieres, wobei es sich immer wieder

glatt ausrichtet und hierbei gewissermaſsen ein Einwalken desselben stattfindet.

Der Haspel H hat einen Durchmesser von 2m und der innere Flügel V macht etwa 200 Umgänge in der Minute. Die Anordnung des Schnurenlaufes

zum Betriebe der kleinen Flügel v mit den Leitrollen

t kann wohl günstiger angeordnet werden.

Trockenfilze aus Baumwolle. Bei den bisherigen

Trockenfilzen aus Baumwolle für Papiermaschinen nimmt das Papier oft die Markirung

des Filzes an, da bei Baumwolle nicht wie bei Schafwolle durch das Walken ein

gleichmäſsiges dichtes Gefüge erreicht werden kann. Um diesen Umstand zu beseitigen,

rauht H. Simon in Manchester (D. R. P. Nr. 21285

vom 26. Juli 1882) die Anlagsseite, oder auch beide Seiten des Filzes auf. Die Filze

erhalten dadurch eine gleichmäſsige Haardecke, welche jedoch durch Verkleben mit dem

trocknenden Papiere wieder schädlich wirken kann; im Uebrigen aber wird die Wirkung

der sonst sehr störenden Naht durch das Aufrauhen gut behoben.

Anfeuchtapparat. Der in Fig. 9 Taf. 33

dargestellte Anfeuchtapparat von E. Hoesch (* D. R. P.

Nr. 18122 vom 25. August 1881) besteht aus den drei über einander gelagerten und mit

Filz überzogenen Walzen W, w und w1. Zwischen W und w1 geht das Papier hindurch und nimmt dabei auf

seinen beiden Seiten das von der Walze W aus dem Troge

B und das von der Walze w durch das Schlitzrohr r erhaltene und der

Walze w1 mitgetheilte

Wasser auf. Der Feuchtigkeitsgrad kann geregelt werden: durch die

Geschwindigkeitsänderung der Walze to, durch die Verschiedenheit des Wasserzuflusses

aus dem Rohre r, durch den veränderlichen Druck der

beiden oberen Walzen auf die unteren und endlich durch die verschiedene Einstellung

der Leitwellen l.

Die Uebertragung der Feuchtigkeit auf das Papier durch Filze erfolgt bei den

Apparaten von A. Thumb in Klein-Neusiedel (* D. R. P.

Nr. 9736 vom 21. Oktober 1879) und von F. H. Schöller

in Düren (* D. R. P. Nr. 17075 vom 21. Juni 1881). Im ersten Falle wird ein mit

Feuchtigkeit getränkter Filz, welcher erst durch eine Presse zur Entfernung des

überflüssigen Wassers gegangen, durch Walzen auf das Papier gepreſst; im anderen

Apparate wird der getränkte Filz durch Walzen um einen Cylinder, über welchen das

Papier läuft, geführt und an einer Stelle von einer besonderen genau einzustellenden

Walze an denselben gedrückt. Bei zweiseitigem Einsprengen des Papieres müssen diese

Apparate doppelt angeordnet werden.

Die Mittheilung der Feuchtigkeit in Form von Dampf, welcher auf einer Walze

niedergeschlagen ist, hat schon Escher-Wyſs (vgl. 1879

232 * 297) zur Ausführung gebracht; derselbe Gedanke

liegt dem Vorschlage der Gebrüder Bellmer in Niefern (*

D. R. P. Nr. 15656 vom 16. März 1880) zu Grunde, weist aber in der Anordnung nichts

Besonderes gegen die ältere auf.

Leimung des Papier es auf der Papiermaschine. Ein

Verfahren zur Erzeugung von endlosem, dem Büttenpapiere ähnlichem Papiere, wobei

also nach englischem Gebrauche das Leimen erst nach der Papierbildung erfolgt, hat

sich J. H. Annandale in Polton (* D. R. P. Nr. 23609

vom 4. Oktober 1882) patentiren lassen; der Haupttheil ist bereits oben bei

„Metalltuch“ (S. 285 d. Bd.) besprochen. Es ist eine besondere

Papiermaschine benutzt, deren Siebtisch eine doppelte Rüttelung erfahrt und deren

Trocken- und Leimabtheilung in Fig. 13 Taf. 33 besonders

gezeichnet ist. Das von den Pressen kommende Papier wird zwischen zwei Paar

geheizten, stark auf einander gepreſsten Walzen k und

k1 zwischen einem

Unterfilze i und einem Oberfilze o, für welche die Trockencylinder T angeordnet sind, bis zu dem für die Aufnahme des

Leimes günstigsten Grade vorgetrocknet; hierauf wird die Papier bahn zwischen zwei

Filzen l und l1 durch den Leimtrog L

geführt, dann durch zwei Walzen A und B ausgepreſst und schlieſslich zum Lufttrocknen in

ähnlicher Weise wie bei der Buntpapier-Erzeugung aufgehängt.

Bei der Uebertragung des Leimes durch Filze drückt sich in den Leimschichten des

Papieres die Markirung der Filze ab, welche zuweilen in dem fertigen Papiere noch zu

erkennen ist, was als Nachtheil dieses Verfahrens erscheint. Aus diesem Grunde sei

hier nach der Papierzeitung, 1884 S. 1852 eine ältere,

gut bewährte und von Will. Weatherley in Chartham

angegebene Einrichtung zum Leimen angeführt: Das Papier unterliegt bei derselben

einer Art Vorleimung auf einer Seite und die Anordnung ist so getroffen, daſs, wenn

die Leimung unterbrochen werden soll, das Papier schnell auſserhalb des Leimtroges

geführt werden kann. Wie aus Fig. 10 Taf. 33 näher

ersichtlich, geht das Papier vor seinem Eintritte in die Leimflüssigkeit über eine

in dieselbe theilweise tauchende Walze c und nimmt also

dabei einen Theil des Leimes auf. In dem Troge wird das Papier durch eine Walze l gehalten und dann in die Preſswalzen geleitet. Die

Walze l ruht in einem Arme des um den Zapfen d schwingenden Hebels, dessen anderer Arm das in den

Zahnbogen m eingreifende Getriebe k trägt, Dieser Arm des Hebels ist durch eine kurze

Gelenkstange mit einem die Stange i tragenden Hebel

verbunden und hält dadurch diese Stange i, wenn durch

Drehung des Getriebes k auf dem Zahnbogen m die Walze l aus dem

Troge tritt, das Papier von der Walze c ab, während

gleichzeitig eine andere Stange r das Papier von l abhält. Die an einem schwingenden Hebel b sitzenden Stangen a, um

welche das Papier geschlungen ist, geben die nöthige Spannung desselben.

Antriebseinrichtungen. Eine von E. Füllner in Warmbrunn (Erl. * D. R. P. Nr. 19325 vom 15. Januar 1882)

angegebene Antriebseinrichtung der Papiermaschine soll den Raum, der sonst auf der

Antriebseite nothwendig

ist, auf das geringste Maſs beschränken, dadurch die Bedienung erleichtern und

Unglücksfälle vermeiden. Nach Fig. 11 Taf. 33 liegen

die Antriebscheiben der Gautschpresse G, der 1. und 2.

Naſspresse P1 und P2, der

Trockenbatterien C1 und

C2, des

Feuchtapparates F, des Kühlcylinders C und des Satinirwerkes S

alle in einer Ebene und sollen zusammen nur durch einen einzigen Riemen mit zwei

Leitrollen L und einer Spannrolle R getrieben werden, was einfach unausführbar

erscheint.

Zum Verändern der Geschwindigkeiten der einzelnen Abtheilungen der Papiermaschinen

benutzt die Maschinenbau-Anstalt Golzern (* D. R. P.

Nr. 21012 vom 4. März 1882) die in Fig. 14 Taf. 33

dargestellte Wechselradanordnung. Die Geschwindigkeit ist sowohl durch Wechselräder

b bezieh. c für die

Antriebswelle, als auch für die getriebene Welle zu ändern und durch ein bequem und

schnell entsprechend einzustellendes Zwischenrad a der

jedesmalige Radeingriff zu erzielen. Das Zwischenrad a

sitzt auf dem in dem Schlitze l durch eine Schraube e zu verstellenden Bolzen f und der um den Zapfen i drehbare Schlitz

l ist durch eine an denselben gelagerte Schnecke

g, die in ein feststehendes Schneckenrad k greift, unter verschiedenen Winkeln einzustellen.

Sowohl die Schraube e, als die Schneckenwelle g sind mit viereckigen Ansätzen zum Aufstecken einer

Handkurbel versehen.

Aufrollvorrichtung. Wenn auf den Papiermaschinen Papier

für Rotationsdruckpressen erzeugt wird, so müssen die aus demselben gewickelten

Rollen gleichmäſsig und faltenlos aufgewickelt sein. Zur Sicherung einer solchen

Aufrollung hat F. Fischer in Nordhausen (Erl. * D. R.

P. Nr. 21802 vom 24. November 1881) die in Fig. 12 Taf. 33

dargestellte Einrichtung angegeben. Das Papier geht über die Leitwalzen b und eine dazwischen liegende, beliebig zu bremsende

Walze B zur Aufwickelwalze W, auf welcher, von den Armen H gehalten, der

Wickel ruht. Die Walze W ist in den beiden Zapfen

entgegengesetzt excentrisch gelagert und macht dadurch bei ihrer Drehung eine

schaukelnde Bewegung, welche auch dem Papierwickel mitgetheilt wird und wodurch

etwaige Falten und losere Stellen beim Aufrollen ausgeglichen werden. Die Arme H können zur Herausnahme des Wickels durch den

Handhebel h mit den Daumen c ausgehoben werden.

Textabbildung Bd. 255, S. 470

Beim Verpacken von Papierrollen für die Versendung wird

das Verfahren von Herbert Senger in Franklin

(Nordamerikanisches Patent Nr. 291406 nach der Papierzeitung, 1884 S; 880) nur vortheilhaft benutzt werden können. Wie

aus der Textfigur hervorgeht, wird auf die Stirnseite der Rolle A eine Scheibe B gelegt

und die Kante der Rolle durch die auf ein Band D geschobenen

Winkel C geschützt, deren spitze Ecken umgebogen und in

die Scheibenschlitze b gesteckt werden. Das Band D wird dann fest gezogen und die Enden auf irgend eine

Art mit einander verbunden.

G. Rohn.