| Titel: | Neuerungen am Bisschop'schen Gasmotor. |

| Autor: | Mg. |

| Fundstelle: | Band 255, Jahrgang 1885, S. 496 |

| Download: | XML |

Neuerungen am Bisschop'schen

Gasmotor.

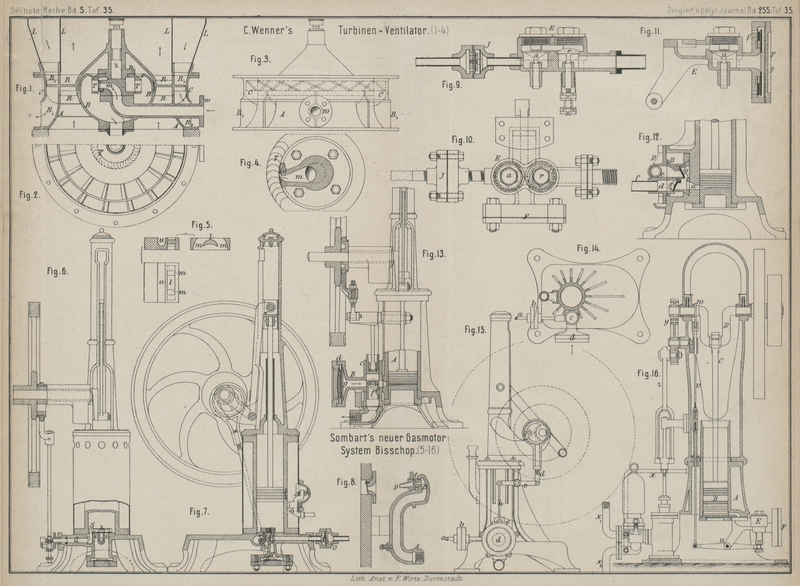

Patentklasse 46. Mit Abbildungen auf Tafel 35.

Neuerungen am Bisschop'schen Gasmotor.

Die Firma Buſs, Sombart und Comp. in Magdeburg, welche

den Bisschop'schen Gasmotor (vgl. 1878 230 * 290 und S. 398 d. Bd.) baut, hat an demselben

einige wesentliche Verbesserungen vorgenommen, eiche im Folgenden kurz mitgetheilt

werden sollen.

Ein besonderes Kennzeichen jenes Motors, welcher immer nur für kleine Kraftleistungen

bis zu 1e gebaut und verwendet wird, lag in dem

Fortfalle der Wasserkühlung, an deren Stelle Bisschop

bekanntlich die Ausstrahlung der Cylinderwärme durch angegossene Rippen eintreten

lieſs. Diesen immerhin den Guſs des Cylinderkörpers erschwerenden Rippen wollte die

obengenannte Firma (* D. R. P. Nr. 7896 vom 23. März 1879) in folgender Weise

ersetzen: Der Cylinder wird mit einem Blechmantel so umgeben, daſs zwischen den

Endkanten des Mantels und den Cylinderflanschen für einen guten Durchtritt von Luft

genügende Oeffnungen bleiben. Die warme Luft steigt nun in dem Ringraume zwischen

Mantel und Cylinder nach oben, wobei stetig kalte Luft unten eintritt.

Wirksamer ist diese Einrichtung, wenn der untere Rand des Blechmantels abgedichtet,

von hier aus aber ein Knie nach einem das Ausblaserohr umgebenden Rohre abgezweigt

wird, welches ins Freie oder in einen Schornstein führt. Die durch das Ausblaserohr

ausgestoſsenen Verbrennungsrückstände saugen dann durch den Zwischenraum am oberen

Ende des Blechmantels kalte Luft an, welche am Cylinder entlang in das Mantelrohr

streicht; der Schornstein bringt dabei gewissen Zug hervor. – Eine praktische

Verwerthung haben beide Ausführungen nicht erreicht.

Behufs Zündung des in den Cylinder gesaugten Gemenges aus Leuchtgas und Luft sind

eigenartige Vorrichtungen getroffen worden. Die Zündflamme wird bekanntlich in das

Gemenge mittels des aufsteigenden Kolbens beim Saughube hineingezogen durch eine

seitlich im Cylinder eingelassene Oeffnung, welche nach erfolgter Entzündung des

Gemenges durch ein Rückschlagventil geschlossen wird. Ist nun die Zündflamme

eingewöhnlicher Gasbrenner, so kann naturgemäſs die Entzündung des Gemisches nur dann erfolgen,

wenn dieses an der Zündstelle sehr leicht entzündbar, also reich an Gas und stark

erwärmt ist. Nun ist aber dieser Umstand ebenso wenig sicher zu erfüllen, wie zu

erreichen ist, daſs die Entzündung auch genau in demselben Augenblicke, wo die

Zündöffnung frei wird, sich verbreitet. Deshalb ist nun zunächst in dem erwähnten

Patente statt fies gewöhnlichen Brenners ein Bunsen'scher Brenner vorgeschlagen von solcher Einrichtung, daſs das

Gaszuleitungsröhrchen zum Brenner aus einem Mantelrohre Luft mitreiſst und vor dem

düsenförmigen Brenner eine innige Mischung von Gas und Luft erzeugt wird, welche

eine starke Stichflamme von groſser Hitze und geringer Ruſsablagerung bildet. Diese

ist im Stande, auch schwer entzündliche Gasgemenge leicht zu entflammen. Eine kleine

Hilfsflamme Ist unterhalb dieses Brenners vorgesehen, um die neue Entzündung

desselben zu bewirken, wenn die Flamme durch den Rückschlag der Explosion

ausgelöscht ist.

Aber auch der Bunsenbrenner war für diesen Zweck nicht geeignet genug, da seine

Beständigkeit völlig von der Luftzufuhr abhängt. Es ist deshalb eine andere

Construction (* D. R. P. Nr. 8245 vom 4. Mai 1879, 1. Zusatz zu Nr. 7896)

vorgeschlagen, welche denn auch thatsächlich praktisch sich erwiesen hat und deshalb

bis jetzt immer angewendet wird.

Dieser in Fig.

8 Taf. 35 dargestellte Brenner wirkt wie ein Strahlapparat. Das Brenngas

strömt durch die Zuleitung A durch die mittels einer

Schraube einstellbare Düse B und saugt bei seinem

weiteren Durchtritte durch eine zweite Düse D durch die

Oeffnungen e Luft ein. Da das Gas bei seinem Austritte

aus der Düse B eine groſse Geschwindigkeit annimmt, so

saugt es die Auſsenluft sehr kräftig an. Durch die kurze Biegung, welche die Luft

beim Eintritte in die Düse D durchstreichen muſs, wird

dieselbe nach der Mittellinie hin gedrängt, so daſs die Luft sich innig mit dem Gase

mischt. Die Schraubeneinstellung der Düse B ist nur bei

stark veränderlichem Gasdrucke nothwendig.

Die meisten Aenderungen haben Einlaſs- und Auslaſsventile in dem Cylinder erfahren.

Der Eintritt des Gemenges wie der Austritt der verbrannten Gase erfolgt immer durch

Oeffnungen im Boden des aufrechten Cylinders. Die entsprechenden Schieber und

Ventile sind in den älteren Anordnungen unmittelbar im Cylinderboden angebracht,

später aber in besonderen Gehäusen seitlich vom Cylinder eingebaut.

Bei der ältesten Anordnung (* D. R. P. Nr. 7896) ist im Cylinderboden ein Raum

angebracht, in welchen das Gaszuleitungsrohr mündete rings um letzteres führen von

auſsen in jenen Raum Wege, welche Luft zuführen sollen. Das diese Wege sammt dem

Gasrohre abschlieſsende selbstthätige Ventil wird beim Aufhube des Kolbens von

seinem Sitze abgehoben, so daſs Gas und Luft vom Kolben in den Cylinder eingesaugt

werden können; eine gute Mischung dieser Ladung wird im Ventilraume bewirkt. Wird die Ladung in der

bekannten Weise entzündet, so erfolgt durch den Rückschlag der Schluſs des Ventiles.

Neben der Mündung des Misch- bezieh. Ventilraumes im Cylinderboden ist die

Auspuffoffnung angeordnet., welche durch einen von auſsen gesteuerten Schieber

entsprechend verdeckt oder frei gegeben wird.

In der Patentschrift Nr. 8245 ist der in Fig. 5 Taf. 35

dargestellte Schieber für Einlaſs und Auslaſs näher beschrieben, welche letztere

Wege ebenfalls im Cylinderboden liegen. In der rechteckigen Platte ist ein

länglicher, von einem Stege l unterbrochener Schlitz

m, welcher beim Saughube des Kolbens über den

Einlaſskanälen h für Gas und i für Luft (vgl. Fig. 6 und 7) steht, während der

Auslaſskanal k von der vollen Schieberfläche gedeckt

wird. Beim Kolbenniedergange werden die Wege h und i verdeckt, k aber für den

Austritt der verbrannten Gase geöffnet. Diese Bewegung des Schiebers erfolgt nach

Fig. 6

mittels des Armes S und der Spindel Q von einem Excenter aus, in Folge dessen der Arm S, welcher sich in die Aussparung u einlegt, hin und her geschoben wird und vermöge

Anschlagmuffen eine ruckweise Schieberbewegung hervorruft. Der Gasdruck soll den

Schieber entsprechend abdichten. Es ist noch zu bemerken, daſs der Steg l durch seine Form den Gasstrom nach rechts und links

in die durch m einlangenden Luftströme leiten soll. In

den Wegen h und i sind

Gummiklappen N und O

angebracht, welche den Rücktritt der eingesaugten Gase verhindern, da sie vom

Rückschlage bei der Verpuffung geschlossen werden.

Diese Anordnung von Schiebern auf der Innenseite des Cylinderbodens ist nicht frei

von Uebelständen. Der Kolben der Maschine kann in diesem Falle nicht bis dicht auf

den Cylinderboden niedergehen, also nicht sämmtliche verbrannten Gase aus dem

Cylinder entfernen. Es bleibt vielmehr ein todter, mit indifferentem Gase erfüllter

Raum. Erfolgt nun der Saughub des Kolbens, so wird dicht hinter dem Kolben eine

Schicht dieser todten Gase und dann erst das neu eingesaugte brennbare Gemisch aus

Gas und Luft folgen. Wird nun die Zündöffnung frei gelegt, so kann die Flamme nicht

eher eine Explosion herbeiführen, bis die Schicht todter Gase so weit

fortgeschritten ist, daſs das brennbare Gemisch vor der flamme steht. Dadurch wird

aber der Arbeitshub des Kolbens beträchtlich verringert. Dies hat jedenfalls darauf

geführt, den Cylinderboden frei zu lassen und den Kolben bis auf diesen herab zu

führen. Der Ventilraum liegt dann seitwärts vom Cylinder.

Bei der ersten Einrichtung dieser Art (* D. R. P. Nr. 11750 vom 8. April 1880, Zusatz

zu Nr. 7896) erfolgt der Eintritt und Austritt der Gase durch eine Oeffnung a (Fig. 12 Taf. 35) seitlich

im Cylinder, durch einen mit Ventilklappen g1, g2 versehenen Schieber B

gesteuert, welch letzterer in gleicher Weise wie oben ruckweise bewegt wird. Der

Eintritt des Gemenges erfolgt durch den Weg e der

Gegenplatte D und die Klappe g1, während der Auspuff auf dem Wege g2, d und f stattfindet. Selbstverständlich hat

der Schieber B im Augenblicke der Entzündung die

Oeffnung a abgeschlossen. Gas und Luft wird aus einem

besonderen Mischventile seitwärts vom Cylinder entnommen. Die innige Mischung soll

hier dadurch erfolgen, daſs Gas und Luft durch Oeffnungen eintreten, deren

Richtungsachsen sich schneiden.

Bei Betrachtung der Steuerungen an den verschiedenen, bisher besprochenen

Ausführungen des Bisschop'schen Motors findet man das

Bestreben, die ursprüngliche, ohne Zweifel etwas rohe Kolbensteuerung (vgl. 1878 230 * 290) durch eine bessere Anordnung zu ersetzen. Der

Ersatz durch Schieber und Ventil scheint aber den praktischen Anforderungen nicht

genügt zu haben; denn bei ihren Ausführungen ist die eingangs genannte Fabrik wieder

zur Kolbensteuerung (vgl. C. M. Sombart * D. R. P. Nr.

14080 vom 26. Oktober 1880) zurückgekehrt und verwerthet die in Fig. 13 Taf. 35

dargestellte neue Form derselben; sie unterscheidet sich von der Bisschop'schen zunächst durch die völlige Trennung des

Gehäuses für den Kolbenschieber vom Arbeitscylinder, so daſs behufs Ausbesserung das

Gehäuse ohne weitere Umstände von der Maschine abgenommen werden kann; früher war

die Instandhaltung des Kolbenschiebers beim alten Bisschop'schen Motor eine umständliche Sache, da die Maschine zerlegt und

der Arbeitscylinder fortgenommen werden muſste.

Das Schiebergehäuse B (Fig. 13) wird mittels

Schrauben an den Arbeitscylinder A befestigt; das

Gehäuse liegt am Cylinder nur am Verbindungskanale f

und 4 Schraubenangüssen auf, so daſs durch die so gebildeten Zwischenräume Luft

streichen kann. Die vom Arbeitscylinder ausgehende Wärme wird dadurch recht wirksam

vom Schiebergehäuse abgehalten und letzteres hinreichend gekühlt.

Der Steuerkolben arbeitet auf folgende Weise: Das Gas gelangt aus der Leitung a (Fig. 14 und 15 Taf. 35)

und ein Gummiklappenventil b in den Cylinder c zwischen beide Steuerkolben; ebendahin kommt die

durch die Gummiklappe d angesaugte Luft. Gas und Luft

mengen sich, sobald sie zwischen den beiden Kolben zusammen treffen; das Gemisch

geht dann durch den Kanal f in den Cylinder, um in

bekannter Weise entzündet zu werden. Während der obere Steuerkolben nur zur

Abdichtung des Cylinders c dient, muſs der untere den

Auspuff der Verbrennungsrückstände regeln.

Weitere Ausbildungen dieser Grundeinrichtung sind in dem Patente * Nr. 28830 vom 26.

Februar 1884, Zusatz zu Nr. 14080 niedergelegt, worin statt des Kolbenschiebers

abermals Ventile vorgeschlagen sind. Das Einlaſsventil a (Fig.

9 bis 11 Taf. 35) ist selbstthätig, während das Auslaſsventil r mittels Daumen 10, Stange v und Doppelhebel u gesteuert wird (vgl. Fig. 16).

Auſser dem Ventile a sind noch besondere getrennte

Rückschlagventile J und F

in der Gas- und Luftzuleitung nahe am Ventilkästen E

angebracht, a dient als Mittelventil, um die

Gummiklappen des Luft-

und Gasventiles vor den heiſsen Gasen zu schützen und um auch die schädlichen Räume

zu verringern.

Bewegt sich der Kolben aufwärts, so tritt durch das Ventil a bezieh. durch die Ventile F und J Luft und Gas in bestimmten Verhältnissen in den

Cylinder. Die Verpuffung findet hierauf statt. Kurz vorher, ehe die Kurbel nach oben

den todten Punkt überschreitet, öffnet sich das Auslaſsventil r und die Verbrennungsrückstände treten während des

ganzen Rücklaufes des Kolbens aus. Ist der Kolben nach unten im todten Punkte

angelangt, so schlieſst sich das Auslaſsventil r und

das gleiche Spiel wiederholt sich.

Ais besonderer Uebelstand ergab sich beim Betriebe dieser Motoren, daſs durch die

rückwärts schlagende Verbrennungsflamme das Luftventil ungemein rasch dienstunfähig

wurde. Im Patente Nr. 14080 ist als Schutz für die Gummiplatte eine fein

durchlöcherte Scheibe g (Fig. 13) vorgeschlagen,

welche sich hinter der Anschlagscheibe des Luftventiles befindet. Diese Scheibe

läſst die Luft genügend hindurch, verhindert aber, wie bei der Davy'schen Sicherheitslampe, bekanntlich das

Durchschlagen der Flamme.

Eine Vervollkommnung dieser Einrichtung ist in Fig. 11 angedeutet. Die

Gummiklappe ist hier nicht, wie in Fig. 13, in dem Deckel

des Gehäuses untergebracht, sondern auf der Rückseite des Ventilgehäuses F, geschützt durch eine Blechscheibe f. Hier trifft etwa aus dem Cylinder geschleudertes Oel

gegen den Deckel g, kann also die Gummischeibe nicht

erreichen und verderben. Die heiſsen Gase werden meist schon durch das

Zwischenventil a gänzlich vom Gummi abgehalten- sollten

aber doch noch welche durchströmen, dann stoſsen auch sie erst gegen den Deckel und

werden, indem die Gase weiter durch den kleinen Zwischenraum zwischen diesem und der

Scheibe f hindurchstreichen, durch die groſsen

Metallflächen so abgekühlt, daſs sie der Gummiklappe nicht mehr schaden können.

Auch der Steuerungsmechanismus ist verändert. So war bei dem alten Motor das Excenter

durch eine Stellschraube nicht sicher genug gehalten. Bei der meist in den Handel

gebrachten Ausführung (vgl. Fig. 13 und 15) ist nun

das Excenter nach auſsen verlegt und das Lager gemäſs Fig. 13 eingerichtet; so

kann das Excenter mittels eines Bolzens j, welcher nur

als Mitnehmer dient, mit dem Schwungrade verbunden werden. Mittels des

Verbindungsstückes d, des zweiarmigen Hebels e und der Lenkstange h

wird die Bewegung vom Excenter auf den Steuerkolben übertragen. Das Stück d ist durch zwei Muttern in der Excenterstange

befestigt, um die Lage des Schieberkolbens mit Bezug auf das Excenter verändern zu

können.

Die neueste Ausführung zeigt statt der Rippenkühlung (vgl. Fig. 14) die unbestritten

wirksamere Wasserkühlung. In Fig. 16 bezeichnet A den Wassermantel. Auch ist der geschränkte

Kurbeltrieb aufgegeben und der ungewöhnlich lange Kolben B durch Pleuelstange C direkt wirkend!

bezieh. in gerader Arbeitsrichtung mit der Kurbelwelle D verbunden, welche in dem gegabelten Aufsatze des Gestelles gelagert ist.

Der Motor ist auch mit einer Pumpe verbunden. Von der Schwungradwelle D aus wird der Pumpenkolben mittels der Zahnräder y und der Pleuelstange z

bewegt. Bei dieser Verbindung des Motors mit einer Pumpe erfolgt die Kühlung

desselben aus der Druckleitung der Pumpe. Das Kühlwasser tritt aus der Druckleitung

x1 nach unten in

den Kühlraum des Motors ein. Durch die Leitung x läuft

das Wasser, nachdem es den Kühlraum durchzogen hat, in die Saugleitung x2 zurück. Wird der

Motor ohne Pumpe hergestellt, so wird die Kühlung auf andere bekannte Weise

bewirkt.

Die Maschine nach Fig. 13 wird von Buſs, Sombart und Comp. ia

den Gröſsen von 1/10, ⅙, ¼, ½ und 1e geliefert; der

stündliche Gasverbrauch soll sich etwa auf 0,50, 0,70, 0,90, 1,20 bezieh. 1cbm,80 stellen (vgl. S. 398 d. Bd.).

Bremsversuche, welche Frese und Schöttler in Hannover an einem ⅙pferdigen Motor angestellt haben, ergaben,

daſs der Motor bei einem Versuche bei 92,3 Umdrehungen 0e,17 leistet und 715l Gas stündlich

verbraucht, bei einem anderen Versuche aber bei 98,2 Umdrehungen 0e,19 leistet und 892l Gas stündlich verzehrt.

Mg.

Tafeln