| Titel: | Ueber die Herstellung von Zellstoff für Papier. |

| Fundstelle: | Band 258, Jahrgang 1885, S. 312 |

| Download: | XML |

Ueber die Herstellung von Zellstoff für

Papier.

(Patentklasse 55. Fortsetzung des Berichtes Bd.

255 S. 111.)

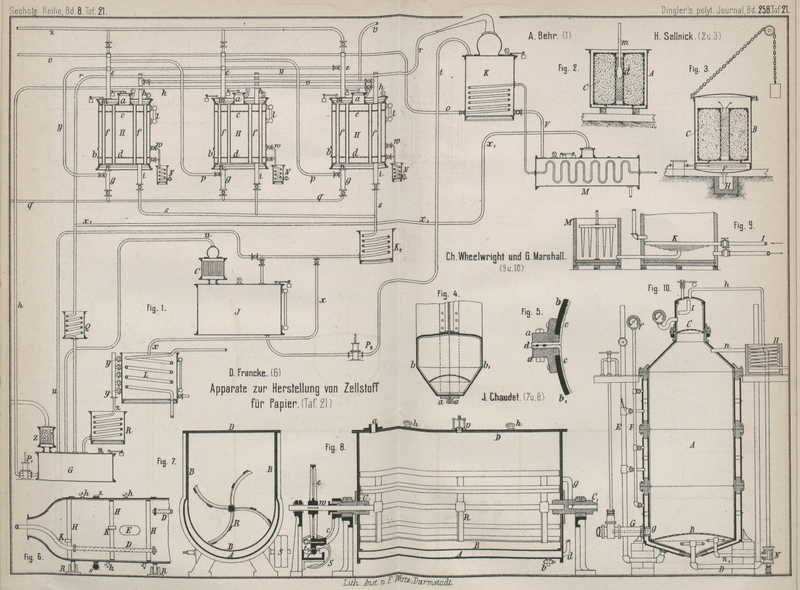

Mit Abbildungen auf Tafel

21.

Ueber die Herstellung von Zellstoff für Papier.

A.

Behr in Cöthen (* D. R. P. Zusatz Nr. 31548 vom 15. November 1884) hat seine Anlage zur Gewinnung von Zellstoff und Glykose aus Holz

(vgl. 1885 255 * 111), bei welcher Oel zum Ausziehen der

Inkrusten benutzt wird, erweitert und anders angeordnet. Wie aus Fig. 1 Taf. 21

zu entnehmen, sind an Stelle des einen Cylinders mehrere durch die verschiedenen

Leitungen in Batterieform zusammengeschaltete Extractionscylinder H vorhanden, in welche durch die Löcher in den Domen

a das zu behandelnde Holz eingebracht und aus denen

das fertige Material durch seitliche Mannlöcher b

entnommen wird. Die Cylinder erhalten oben und unten Doppelböden m und n, welche durch

Rohre f unter einander in Verbindung stehen, und in

einiger Entfernung davon Siebböden c und d, von denen die oberen theilweise aufklappbar

eingerichtet sind, um das Holz durch dieselben in den Raum zwischen den beiden

Siebböden zu bringen. Die Zuleitung von Dampf oder Kühlwasser in die Doppelböden m und n erfolgt durch die

Rohre e und g und die Zu-

und Ableitung für das Innere der Cylinder H durch die

Rohre h und i.

Nachdem die Cylinder H etwa auf ⅔ ihrer Höhe mit Holz

gefüllt sind, erfolgt die Zuleitung von Oel aus dem Behälter G mittels der Pumpe P1 durch die Rohrleitung h. An den Glasrohren l ersieht man dabei den

Flüssigkeitstand in den Cylindern. Der zur Heizung der Cylinder benutzte Dampf

tritt, nachdem er zuvor durch die Heizschlange des Oelkessels K gegangen, aus der Leitung o in die Doppelböden des ersten Cylinders und dann durch die

Zwischenleitungen p immer zu dem nächsten Cylinder. Die

Doppelböden aller Cylinder stehen durch die Leitung q

mit einem Dampfwasserableiter in Verbindung.

Hiernach wird der erste Cylinder der höchsten Hitze ausgesetzt,

welche sich nach der Spannung des Dampfes in der Heizschlange des Kessels K richtet. Jeder Cylinder H ist mit je zwei Manometern und Sicherheitsventilen ausgerüstet, je eines

für die Spannung in den Heizräumen m und n und für das Innere des betreffenden Cylinders.

Ist der Inhalt des ersten Cylinders H

genügend ausgezogen, so leitet man die sich im Kessel K

entwickelnden Oeldämpfe durch das Steigrohr r und das

Rohr h in das Innere dieses Cylinders; hierbei wird der

Hahn des Rohres i so weit geöffnet, daſs durch h mehr Oeldampf hinzutritt, als heiſse Flüssigkeit

durch i abgeleitet wird. Es hat dieser Vorgang den

Zweck, jedes Theilchen des Holzes durch Oeldampf auszudrücken. Das Durchpressen des

Oeldampfes geschieht so lange, bis eine am Boden des Cylinders mittels des

Probekühlers N genommene Probe vollständig wasserhell

ist.

Die gefärbte Harz-, Wachs- oder Fettlösung flieſst durch das Rohr

s nach dem Behälter J,

auf welchem Wege sie noch den Kühler K2 durchläuft. Die Kühlung in demselben ist nur eine

oberflächliche; es soll hier nur der Dampf niedergeschlagen werden und muſs die

Flüssigkeit noch heiſs nach dem Behälter J gelangen,

aus welchem dieselbe, falls sie stark mit Harz, Wachs oder Fett versetzt ist,

mittels der Pumpe P2

durch das Rohr t nach dem Kessel K geschafft wird, in welchem alsdann wieder eine

erneute Verdampfung des Oeles durch die Heizschlange bewirkt wird.

Die aus J entweichende Luft geht

durch den Kühler C, in welchem der der Luft noch

beigemengte Oeldampf verflüssigt wird und nach J

zurückfällt, nach dem Oelbehälter G und gelangt von

hier aus durch das Luftfilter Z, frei von jeder

Oelbeimengung, ins Freie. Das Luftfilter Z besteht aus

einem kleinen, auf G befestigten Blechcylinder, welcher

unten mit einer Siebplatte versehen ist, auf welcher Holzkohlenstückchen lagern, die

den übrigen Raum des Cylinders völlig ausfüllen und vermöge ihrer Porosität die etwa

der Luft noch beigemengten Oeltheilchen aufsaugen.

Sobald die Flüssigkeit aus dem ersten Cylinder H farblos abflieſst, derselbe somit nur reines Oel

enthält, wird der Zufluſs von Oeldampf aus dem Rohre r

bezieh. dem Kessel K durch das Rohr h abgesperrt und das im Cylinder H vorhandene Oel, nachdem dasselbe durch den Kühler K2 gegangen ist, durch

das Rohr u nach dem Oelbehälter G geleitet. Die Heizung des ersten Cylinders H mit dem unmittelbar aus der Schlange von K

kommenden Dampfe wird inzwischen fortgesetzt, um hierdurch möglichst viel Oel aus

den Poren der Holzsubstanz zu verdrängen; wird mittels des Probekühlers N gefunden, daſs durch diese Heizung kein Oel mehr aus

dem Holze abgesondert wird, so wird durch das Rohr v

und das Rohr h Kesseldampf auf das auszuziehende Holz

geleitet, welcher die letzten in demselben noch vorhandenen Oeltheilchen

mitreiſst.

Auch bei diesem Vorgange kann man noch einen Theil des Oeles

wasserfrei erhalten und nach dem Behälter G leiten; man

muſs aber hierzu aus dem oberhalb des Probekühlers N am

Cylinder angebrachten Hahne w öfter abgekühlte Proben

entnehmen; färbt sich hierbei die Flüssigkeit weiſslich, so wird sofort das Rohr u geschlossen und gelangt die Flüssigkeit nun durch das

Rohr x nach dem Behälter L. Die sich in demselben ansammelnde ölig-wässerige Flüssigkeit muſs auf

eine Temperatur von 90° gebracht werden, bei welcher sich Oel und Wasser scharf

abscheiden, und kann alsdann das Oel durch die Hähne y

und das Rohr z nach dem Oelbehälter G geleitet werden, wobei dasselbe vorher noch den

Kühler R durchläuft. Die Kühlung in R ist derart einzurichten, daſs die Flüssigkeit eine

Temperatur von ungefähr 90° erhält; ist dies nicht gut zu ermöglichen, so wird in

die Schlange von L entweder Wasser, oder Dampf

eingeleitet, um je nach den Umständen eine Verminderung oder Erhöhung der

Flüssigkeitstemperatur bis auf die verlangten 90° zu bewirken.

Ist auf diese Weise alles Oel aus dem im Cylinder H befindlichen Holze entfernt, so wird, falls die

Inkrusten derselben nur lose gebunden sind, der Cylinder mit Wasser gefüllt, welches

eine geringe Menge Schwefelsäure enthält.

Hierauf wird durch Einleiten von Dampf in den Heizraum des

betreffenden Cylinders die Flüssigkeit zum Kochen gebracht. Erweist sich das Kochen

als zu schwach, so wird dasselbe auf die früher (1885 255

* 113) angegebene Weise mittels Glycosekocher vorgenommen und kann für diesen Fall

die Entleerung des Cylinders H durch das seitliche

Mannloch b stattfinden, wobei vorher ein Abkühlen der

Masse in der Weise stattfinden muſs, daſs man nach Entfernung des heiſsen Wassers

durch g nach q und

Absperrung der Dampfzuleitung durch die Rohre z, o und

e langsam kaltes Wasser in den Heizraum des

Cylinders H leitet.

Der Dampf wird nunmehr aus dem Rohre o durch das Rohr e unmittelbar in den zweiten

Cylinder H geleitet und gelangt aus diesem nach dem

dritten Cylinder H. Falls alsdann der Inhalt der beiden

anderen Cylinder weniger ausgezogen ist, wird der Dampf aus dem dritten Cylinder

durch das Rohr y nach dem zweiten und ersten Cylinder

H geleitet und gelangt aus dem letzteren Cylinder

nach dem Kesselhause.

Gelangen Pflanzenstoffe zur Verarbeitung, die groſse Mengen Substanz enthalten,

welche in dem ausziehenden Oele löslich ist, so würde durch die abzudampfenden

Harzlösungen der Betrieb sehr bald gestört werden; für solche Fälle ist es

angebracht, die Lösung, wenn sie anfängt, dick zu werden, durch das Rohr V nach dem Reinigungsapparate M überzuführen, in welchem ohne Störung durch die Heizschlange das Oel von

der Lösung geschieden werden kann. Das gereinigte Oel gelangt alsdann in Form von

Oeldampf durch das Rohr x1 nach dem Oelbehälter G, wobei es von dem

Kühler Q entsprechend abgekühlt wird. Wird einmal von

den Extractionscylindern H nicht aller im Kessel K erzeugter Oeldampf gebraucht, so wird der

überschüssig entwickelte Dampf durch das Rohr r und den

Kühler Q nach dem Behälter G zurückgeleitet.

Bei der von H. Sellnick in Leipzig (* D. R. P. Nr. 28590 vom 17. Februar 1884) angegebenen

Einrichtung zur Gewinnung von Faserstoffen zur Papierfabrikation wird das vorher

entsprechend zerkleinerte Bolz oder Stroh u. dgl. in Körben C

(Fig. 2

und 3 Taf. 21)

aus durchlochtem Eisenbleche erst ausgelaugt und dann unter freier Luft gekocht. Die Späne werden in die Körbe C fest eingestampft und dann diese mittels Laufkrahn in die

Auslaugebottiche A gestellt und 24 Stunden darin

gelassen. Die Körbe stehen allseitig, auch am Boden, etwa 50mm von der Bottichwandung ab und in ihrer Mitte

ist ein ebenfalls durchlochter Rohreinsatz d, der das

Zutreten der Lauge in das Innere befördert; beim späteren Auskochen ermöglicht

dieses Rohr ein besseres Kreisen des Wassers und auch bereits während des

Einweichens wird dasselbe dazu benutzt, die Materialien immer mit frischen

Laugeschichten in Berührung zu bringen. Zu diesem Behufe wird von Zeit zu Zeit vom

Arbeiter ein Kolben m in das Rohr d gestoſsen.

Nach der 24stündigen Auslaugung werden die Körbe aus den Bottichen herausgehoben und

durch Hängenlassen abgetropft; sodann kommen dieselben eitrige Minuten in einen

Bottich mit warmem Wasser, um von der äuſserlich noch anhaftenden Lauge befreit zu

werden. Dieses Wasser, welches öfters gebraucht werden kann, wird schlieſslich zur

Herstellung frischer Lauge verwendet. Die Späne saugen etwa den sechsten Raumtheil der Lauge an.

Die Bottiche werden um den Betrag dieser in den Spänen aufgenommenen Lauge wieder

mit frischer Lauge angefüllt, welche, in einem höher stehenden Bottiche bereit

gehalten, denselben durch eiserne Röhren zuflieſst.

Der Kochkessel B (Fig. 3 Taf. 21), in

welchen die Körbe dann eingesetzt werden, wird durch eine Dampfschlange F geheizt und ist, nur um den Wrasen abzuhalten, mit

einem durch ein Gegengewicht ausgeglichenen Deckel abgeschlossen. Jedoch kann

erforderlichen Falles der Deckel auch festgeschraubt und unter Druck gekocht werden,

was aber Sellnick vermeiden will, da die Papierstoffe

dann an Farbe und Ausbeute leiden. Der Kochkessel wird nur mit Wasser gefüllt und

dieses mit der hinzutretenden Wärme soll genügen, die Lösung der Inkrusten mittels

der vorher eingelaugten Alkalien zu bewerkstelligen. Die ausgekochte Flüssigkeit

wird von Zeit zu Zeit durch den Hahn H abgezogen und

die Späne in Stampfwerken oder Kollergängen behandelt, wobei stetig zu- und

abflieſsendes Wasser die Ausspülung der gelösten Inkrusten besorgt.

Th. Graham Young in Durris und J. Pettigrew in Dinside, Schottland (Nordamerikanisches Patent Nr. 322822,

vgl. Papierzeitung, 1885 S. 1664) wollen zur

Zellstoffgewinnung aus Holz, Stroh u. dgl. diese Stoffe

mit Lösungen von Salpetrig säure oder Salpetersäure

längere oder kürzere Zeit in einem offenen Kessel kochen. Die Dauer des Kochens ist

verschieden, z.B. bei Fichtenholz und einer Lösung von 1,1 sp. G. etwa 40 Minuten.

Nach dem Kochen wird die Lösung abgelassen und die in den Stoffen noch verbliebene

Säure durch Auswaschen entfernt, worauf die Stoffe dann nochmals mit Alkalien (bei

Holz z.B. 5 Procent vom Gewichte des rohen Holzes) etwa 30 Minuten lang gekocht

werden. Die verwendeten Alkalien sollen auf gewöhnlichem Wege wiedergewonnen und die

beim ersten Kochen aufsteigenden salpetersäurigen Gase in einen Thurm geleitet

werden, um sie dort niederzuschlagen. Die Säurelösungen können mehrere Male zum

Kochen gebraucht und dann abgedampft werden., um die im Rückstande sich vorfindende

Oxalsäure und salpetrige Säure wiederzugewinnen.

J. Chaudet schlägt in der Revue

industrielle, 1883 * S. 425 zum Kochen der zur Zellstofferzeugung benutzten

Stoffe eine schwache Lauge von kaustischer Soda vor und

soll das Kochen unter beständigem Umrühren 6 Stunden lang anhalten. In demselben Kessel hätte dann das Abdampfen der Lauge

stattzufinden, wobei die Inkrusten eine schmierige seifenartige Masse bilden sollen,

welche durch Auswaschen leicht zu entfernen ist, um den reinen Zellstoff

zurückzulassen.

Der hierzu benutzte Kochapparat ist in Fig. 7 und 8 Taf. 21 skizzirt. Ein

rechteckiger, mit halbrundem Boden versehener Kessel ist drehbar in einem Gestelle

gelagert. Durch den einen hohlen Drehzapfen C reicht

die durch eine Stopfbüchse abgedichtete Welle w, welche

innerhalb des Kessels die Rührflügel R trägt und deren

Ende in einer Anbohrung des anderen Drehzapfens C1 steckt, Auſsen trägt die Welle w ein

Schneckenrad e, in welches eine durch die

Riemenscheiben S angetriebene Schnecke f greift, wodurch die Rührflügel in langsame Drehung

versetzt werden. Der Kessel erhält eine innere Bekleidung B aus gegen Säuren widerstandsfähigerem Materiale, welche am Boden etwas

absteht und dort einen Hohlraum A bildet. Der Deckel

D des Kessels ist mit Handgriffen h zum leichten Abheben versehen und erhält ein

Sicherheitsventil v und den Rohransatz a. Der Dampf zum Kochen wird durch den Zapfen C1 und das von diesem

abzweigende Rohr g in den Kessel eingeführt. Beim

Abdampfen wird dieses Rohr abgesperrt und dann der Dampf durch das Rohr d in den Raum A geleitet.

Das sich in demselben niederschlagende Wasser flieſst durch b ab. Das Abdampfen soll auch unter Luftleere

erfolgen, wozu der Rohransatz a mit einer Luftpumpe

verbunden werden kann. Um den Kessel beim Entleeren zu drehen, trägt der Zapfen C einen Arm c, welcher

durch einen Bolzen t mit dem Rade e gekuppelt wird.

Die bei Sulfitkochern entstehenden Gase, die durch

Aufnahme von Sauerstoff aus dem Dampfe, Wasser und Holze Schwefelsäure bilden

können, welche den Zellstoff schwärzt, werden bisher gewöhnlich mit dem Dampfe von

Zeit zu Zeit abgeblasen. Um nun hierbei die Gase nicht verloren gehen zu lassen,

verbinden Ch. S. Wheelwright in Providence und

G. E.

Marshall in Turners Falls, Nordamerika (* D. R. P. Nr. 32528 vom 17.

September 1884) den Dampfraum des Kochers A

(Fig. 10

Taf. 21) mit einem Kühler H, dessen Thätigkeit durch

einen Dampfwasserableiter geregelt wird, indem die durch das Rohr h abziehenden Dämpfe in der Kühlschlange

niedergeschlagen werden und diese mit dem Ableiter unmittelbar verbunden ist. Wenn

die Zersetzung des Holzes beendet ist, werden Dampf und Gase vollends abgeblasen

und, um die darin enthaltenen Chemikalien wieder zu gewinnen, nach einem besonderen

Kühler K (Fig. 9 Taf. 21) geleitet,

aus welchem die flüssige Säure in einen Behälter M

gelangt, wo sie mit einer entsprechenden Base vereinigt und dabei durch einen

drehenden Rechen umgerührt wird. (Vgl. Aussig 1885 257

40.)

Das Wesentlichste des genannten Patentes bildet jedoch die neue Construction eines

Kochers, welcher wie der ältere Marshall'sche Kocher (1884 251 * 214) einen Dampfmantel besitzt.

Derselbe ist, wie der Kocher selbst, aus mehreren hohlen

Ringstücken zusammengesetzt. Die Ringstücke werden aus zwei durch Steh

bolzen unter einander abgesteifte Blechcylinder, die durch guſseiserne Flanschen

oben und unten mit einander verbunden sind, gebildet. Mit diesen Flanschen werden

die einzelnen Ringstücke unter einander verschraubt und die Platten des inneren

Bleibeleges an den Flanschen umgebogen und gleich zwischen denselben mit

zusammengepreſst, wie dies oben an dem dargestellten Kocher Fig. 10 ersichtlich ist,

oder die einzelnen Bleicylinder werden an den Flanschenstellen zusammengelöthet. In die einzelnen

Hohlringe wird Dampf durch das Rohr E eingeleitet und

stehen dieselben durch ein gemeinschaftliches Rohr F

mit einem Manometer f in Verbindung. Der Kocher erhält

einen Siebboden B, unter welchem mit einer

Vertheilungsdüse das Dampfrohr D mündet, und einen

Dampfdom C, welcher, um ein Mitreiſsen von

Holztheilchen in denselben zu verhindern, mit einem Siebe vom Kochraume getrennt

ist. Aus dem Dampfdome C führt das Rohr h für den beständigen Abzug von Dampf und Gasen und das

Rohr I für den Abzug am Ende des Kochens nach den

entsprechenden Kühlern H und K. Um die Lauge während des Kochens beständig in Wallung zu halten und ein

Absetzen der in der Lauge gelösten Stoffe zu verhindern, wird die Flüssigkeit aus

dem Kocher am Boden durch das Rohr n1 von einem Dampfstrahlgebläse N angesaugt und nach oben gedrückt, wo sie in dem Rohre

n wieder in den Kocher tritt. Zum Ein- und Ablassen

der Lauge dient das mit einem Absperrschieber versehene Rohr G. Um nun ein Absetzen von Stoffen in diesem Rohre bis zum Absperrschieber

hin zu verhindern, wird die Rohrmündung durch einen besonderen Spund g verschlossen.

D. O. Francke in Mölndal, Schweden (Nordamerikanisches

Patent Nr. 304092, vgl. Papierzeitung, 1885 S. 1132)

hat das Patent auf seinen wagerechten, während des Betriebes sich drehenden Kocher (vgl. 1883 249 24 bezieh. 1884 252 326) endlich erhalten

und ist hiernach in Fig. 6 Taf. 21 die Einrichtung desselben ersichtlich gemacht. Der

cylindrische, an seinen Enden stumpf zugespitzte Stahlblechkessel ruht auf Rollen

R und ist mit einem Zahnkranze z versehen, in welchen die beliebig angetriebene

Schnecke s greift. Von beiden Enden treten in den

Kessel durchlochte Rohre D, durch welche der zum Kochen

nöthige Dampf zugeleitet wird. Die innere Blei Verkleidung besteht aus

zusammengelötheten Platten und wird der so hergestellte innere Bleicylinder an der

Kesselwandung durch Ringe H anliegend erhalten. Die

Ringe H sind an einer Stelle aufgeschnitten, um sie

durch Keile K aus einander treiben zu können. Zum

Befahren des Kessels ist derselbe mit einem Mannloche E

versehen. Um Undichtheiten in der Bleiverkleidung von auſsen bemerken zu können, ist

durch die Stahlblechwandung eine groſse Anzahl Hähne h

geschraubt, welche während des Betriebes stets offen sind. Tritt nun an einer Stelle

die Kochlauge hinter die Bleiverkleidung, so tropft dieselbe durch den

nächstliegenden Hahn h aus. Man schlieſst dann diesen

Hahn, bis man die Ausbesserung ausführen kann. Erwähnt mag noch werden, daſs die

Kochflüssigkeit mit Stoff etwa ⅔ des Inhaltes beträgt und daſs nach einer Kochung

der Kocher durch das Condensationswasser gänzlich gefüllt wird. Nach dem Einbringen

der ersten Lauge findet während der Arbeit kein Nachfüllen statt.

Bei einer in der Papier Zeitung, 1885 S. 1506

beschriebenen amerikanischen Ausführung eines Sulfitkochers ist der Kessel, wie auch die Bleiverkleidung in zwei Längshälften getheilt. Die beiden Kesselhälften

b und b1 werden, wie in Fig. 4 und 5 Taf. 21 veranschaulicht

ist, mit guſseisernen Flanschen a durch Schrauben

verbunden und die Längskanten der Blei Verkleidung c

einfach umgebogen und zwischen den Flanschen a mit

festgeklemmt. Die Flächen des Bleibleches, welche dabei auf einander zu liegen

kommen, werden mit Riefen versehen, die in einander passen, um eine gute Dichtung zu

erhalten. Auſserdem wird noch eine besondere Dichtung durch Asbestschnüre d o. dgl. hergestellt. Der obere Theil des Kessels ist

zu einem Dampfdome zusammengezogen und der untere Theil endet mit einer Verengung,

damit der dort befindliche falsche Boden kleiner wird und die Auskleidung besser

Stand hält. Am unteren Ende des Kessels liegt die Bleiverkleidung nicht dicht auf

dem Eisenbleche, sondern bleibt etwas davon entfernt, damit sich etwaige durch die

Blei Verkleidung dringende Flüssigkeit unten sammeln und von dort abgelassen werden

kann. Würde diese Flüssigkeit zwischen dem Blei- und Eisenbleche bleiben, so könnte

sie sich beim Wiederanheizen in Dampf verwandeln und das Bleiblech nach innen

aufblähen. Der Kocher soll durch seine Längstheilung weniger Flanschenlänge, also

auch geringere Gefahr des Undichtwerdens bieten als die in Ringstücken

zusammengesetzten und sich auch billiger herstellen lassen.

Th. Routledge, der Erfinder des Espartozellstoffes, soll

nach der Papierzeitung, 1885 S. 1629 den sonderbaren

Vorschlag gemacht haben, Sulfitkocher ganz aus Blei

herzustellen. In welcher Weise die erforderliche Widerstandsfähigkeit dabei erzielt

wird, ist nicht angegeben.

Die Bleiverkleidung der Sulfitkocher besitzt einen Nachtheil wegen der groſsen

Ausdehnungscoefficienten des Bleies und einer bleibenden Ausdehnung bei wiederholtem

Erwärmen und Abkühlen. Zudem haben Blei und Eisen verschiedene

Ausdehnungscoefficienten, in Folge dessen sich der Bleimantel leicht loslöst, Blasen

erhält, welche schlieſslich aufbrechen. Um diesem Uebelstande vorzubeugen, stellt

John

Makin in Bellfield bei Rochdale (*

D. R. P. Nr. 33381 vom 14. Mai 1885) das Futter für

Sulfitkocher u. dgl. aus Bleiblech mit einer Zwischenlage

aus härterem und weniger ausdehnungsfähigem Metalle her. Diese Zwischenlage

hält durch ihre feste Verbindung mit dem Bleie die Verkleidung in sicherer Anlage an

der Kocher wand ung. Die feste Verbindung mit dem Bleie wird erreicht, indem die

Zwischenlage, z.B. Eisenblech, durchlocht und von beiden Seiten mit Blei umgössen

wird, und bildet somit das Eisenblech ein Gerippe für die Verkleidung. In besonderen

Fällen wird eine gelochte Eisenplatte nur auf einer Seite mit Blei vergossen oder

belegt, wobei die Löcher durch hydraulischen Druck auf den Bleibelag oder sonstwie,

z.B. mittels Löthrohres, fest ausgefüllt werden. (Vgl. Suckow 1885 256 142.)

Zum Reinigen des Zellstoffes von unaufgeschlossenen

Holzfasern, Asttheilen, Gyps, schwefligsaurem Kalk oder anderen schwer- und unlöslichen Beimengungen hat

A.

Leonhardt in Oedekoven bei Bonn (*

D. R. P. Nr. 33283 vom 30. Mai 1884) ein Verfahren

angegeben, bei welchem der Zellstoff stark mit Wasser versetzt und dann durch lange

Kanäle und Siebe geführt wird, um eine Ausscheidung der Verunreinigungen zu

erzielen. (Vgl. Hartig 1885 256 436.)

Bei Sulfitzellstoff wird derselbe mit

ungefähr dem 1500fachen seines Gewichtes mit Wasser versetzt und in wagerechten,

ziemlich breiten Kanälen fortgeleitet, deren Boden (nach Art der sogen. Sandfange)

mit der Strömungsrichtung entgegenstehenden Vorsprüngen versehen ist. An den

Vorsprüngen befinden sich Kästen, welche von Zeit zu Zeit herausgenommen und von den

niedergefallenen gröberen Unreinigkeiten entleert werden können. In einem gröſseren

Bottiche findet dann ein noch vollkommeneres Absetzen statt. Aus diesem Bottiche

wird die Flüssigkeit durch eine Schöpfvorrichtung auf ein höher liegendes Schwimmsieb (vgl. C.

Hoffmann 1884 251 * 531) gehoben, wo weitere

Verunreinigungen abgesondert werden. Die freie Durchfluſsfläche des Siebes wird

dabei auf stündlich 100k Zellstoff zu 0qm,2 gerechnet, Von dem Schwimmsiebe gelangt die

Flüssigkeit in einen besonderen Stoffabsonderer,

welcher aus einem schräg liegenden Trommelsiebe besteht, dessen

Umfangsgeschwindigkeit so bemessen wird, daſs das Wasser durch die Centrifugalkraft

ausgeschleudert wird, die Fasern jedoch an der inneren Siebfläche hängen bleiben

sollen. Im höchsten Punkte sollen dann bei der Drehung die Fasern abfallen und durch

die schräge Lage der Trommel nach und nach aus derselben befördert werden. Das

ausgeschleuderte Wasser flieſst zu weiterer Zellstoffverdünnung in den Anfangskanal

zurück. – Namentlich in Bezug auf den vorgeschlagenen Stoffabsonderer dürfte der

Erfolg des ganzen Verfahrens zweifelhaft sein.

Tafeln