| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Fundstelle: | Band 258, Jahrgang 1885, S. 443 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes S. 396

d. Bd.)

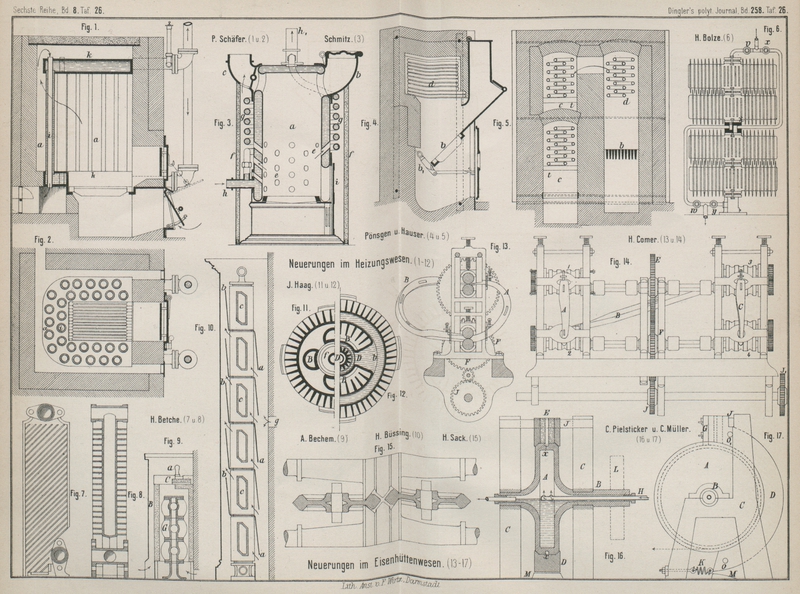

Mit Abbildungen im Texte sowie auf Tafel 26 und 30.

Ueber Neuerungen im Eisenhüttenwesen.

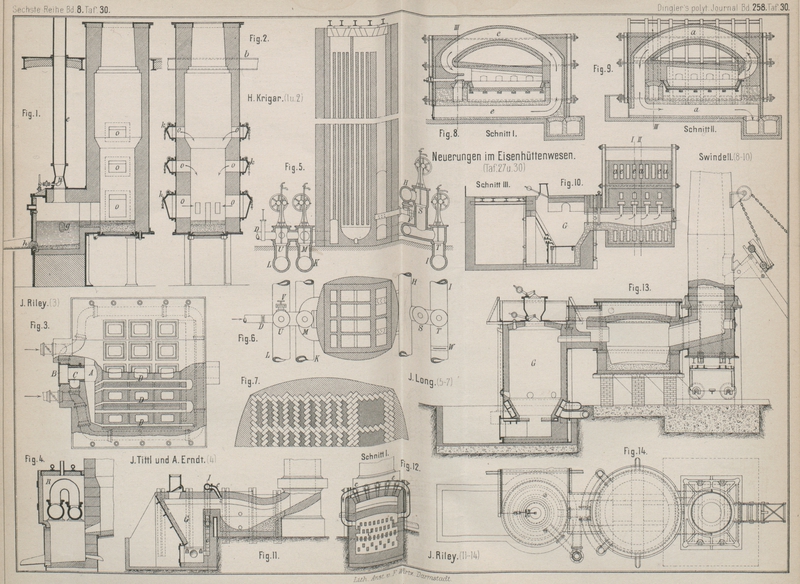

Bei dem neuerdings von Heinr. Krigar in Vorschlag

gebrachten Kupolofen (* D. R. P. Nr. 32124 vom 2.

December 1884) liegt die Schmelzzone unterhalb der

Formenebene, in Folge dessen ein Theil der Gase nach unten abgesaugt werden

kann, wobei selbstverständlich der Kupolofen mit einem Sammelherde versehen sein

muſs. Wie in Fig.

1 und 2 Taf. 30 veranschaulicht, hat der neue Ofen einen cylindrischen Schacht,

welcher oben und unten etwas zusammengezogen ist. Die Gicht bleibt frei, so daſs ein

Austritt von Gasen hier nicht vorgesehen ist. Im cylindrischen Gestelle und etwas

darüber liegen 3 Reihen Formen, bestehend aus je zwei gegenüber liegenden Oeffnungen

o, welche auſsen mit einem Klappengehäuse versehen

sind. Durch Einstellen der Klappen k können beliebige

Mengen Wind in verschiedener Höhe in den Ofen hineingesaugt werden. An das Gestell schlieſst sich der Sammelherd,

welcher bei g mit dem Schlackenloche und bei h mit dem Abstiche versehen ist. Auf der Decke des

Sammelherdes ist eine kleine Esse e mit einem Dampfstrahlgebläse i errichtet. Da der Kupolofenschacht

einen Kamin nicht besitzt., so scheint die ganze im Schachte entwickelte Gasmenge

durch die Esse e abgesaugt zu werden. Die Einrichtung

hat, abgesehen von den Gröſsenverhältnissen, welche in der Zeichnung bezüglich der

Abmessung der Esse unverhältniſsmäſsig gewählt zu sein scheinen, den Vortheil, daſs

die Gase den Sammelherd und das darin befindliche Eisen erwärmen.

Mit dem Ibrügger'schen Kupolofen (vgl. 1882 245 * 14) sind vom

Bergrath Jüngst in Gleiwitz Versuche bezüglich der Festigkeit des daraus vergossenen Eisens ausgeführt

worden, deren Ergebniſs in der Eisenzeitung, 1885 S.

678 veröffentlicht wurde.

I) Umschmelzen von 2000k

Gieſsereiroheisen ohne Zusatz.

II) Umschmelzen von 1000k

Gieſsereiroheisen mit einem Zusätze von 5 Proc.

Schmiedeisen.

III) Umschmelzen von 1000k

Gieſsereiroheisen mit einem Zusätze von 20 Proc. Brucheisen.

IV) Umschmelzen von 1000k

Gieſsereiroheisen mit einem Zusätze von 50 Proc. Brucheisen.

Die Versuchsschmelzen sind in gleicher Weise durchgeführt. Bei dem Schmelzen I und II

ist dasselbe Eisen 6 mal hinter einander umgeschmolzen worden.

Die Füllung des Ofens bestand aus 200k

oberschlesischen Kokes; eine Gicht hatte: 25k

niederschlesischer Kokes, 300k Gleiwitzer

Gieſsereiroheisen (und zwar 50 Proc. grobkörnig, 50 Proc. mittelkörnig), 20k Kalk. Die Pressung des Windes war gleichbleibend

620mm Wassersäule.

Zur Darstellung gelangten folgende Gegenstände:

1) Stäbe zur Probe auf Biegungsfestigkeit 1m,304

lang, 30mm im Quadrat.

2) Stäbe zur Probe auf Zugfestigkeit: bearbeitet 25 im Quadrat, unbearbeitet = 30 bis

40qmm.

3) Platten 1000mm im Quadrat, 20mm stark: a) Herdguſs, b) Kastenguſs.

4) Dachplatten, 3mm stark.

5) Keile, 210mm lang, 40mm stark im Kopfe.

6) Zahnräder von 575mm Durchmesser. Querschnitt der

Nabe, der Speichen bezieh. des Kranzes betrug 5130, 975 bezieh. 880qmm.

7) Getriebe, 390mm Durchmesser, Nabenquerschnitt

1482qmm.

8) Riemenscheiben, 380mm Durchmesser. Querschnitt

der Nabe, der Speichen bezieh. des Kranzes betrug 6000, 1250 bezieh. 3270qmm.

9) Winkelstäbe von 50mm Wandstärke.

Die Probestücke 1 und 2 sind in getrockneten Formen gegossen und zwar die Stäbe 1

steigend.

Die Untersuchung der Guſsstücke fand in folgender Weise statt: Die Stäbe 1 wurden,

nachdem die Schwindung gemessen, auf ihre Biegungsfestigkeit untersucht und

gleichzeitig die absolute Durchbiegung beobachtet. Die Querschnitte der Bruchflächen

sind mittels Mikrometer festgestellt und der Bruchmodul nach der bekannten Formel

4W × K = P × l berechnet. Die Stäbe

2 sind auf ihre Zugfestigkeit erprobt. Die Platten 3 wurden auf Sand gebettet und

dann durch wiederholte Stöſse mittels einer 25k

schweren Rammkugel bis zur Zertrümmerung bearbeitet. Die Dachplatten 4 wurden

zerschlagen und mit Feile und Bohrer behandelt. Die verschiedenen Guſsstäbe 5 bis 9

wurden zersprengt und auf ihre Dichtigkeit, Festigkeit und Weichheit untersucht. Das

Sprengen der Zahnrädergetriebe und Riemenscheiben geschah mittels Eintreiben eines

Stahldornes und wurden hierbei die Schläge gezählt.

Die Ergebnisse dieser Versuche sind in 3 Tafeln mit den im J. 1877 von K. Wachler ermittelten Ziffern bei Vergleichung

rheinischer und westfälischer Gieſsereiroheisen zusammengestellt worden und geben

ein lehrreiches Bild von den Veränderungen, denen Guſseisen beim mehrmaligen

Umschmelzen unterworfen ist.

Es ist eine bekannte Erfahrung, daſs in den meisten Fällen durch ein- bis zweimaliges

Umschmelzen im Kupolofen ein zur Gieſserei geeigneteres, reineres, dichteres und an

Graphit weniger reiches Material gewonnen wird, besonders wenn grobkörniges, an

Graphit und Silicium reiches Eisen zur Verwendung gelangt, daſs aber ein weiteres

Umschmelzen in der Regel nachtheilig auf die Eigenschaften des Gieſsereiroheisens

einwirkt und dasselbe hart, spröde und zum Guſse untauglich macht.

Bei dem Probeschmelzen im Ibrügger'schen Kupolofen

zeigte sich, daſs die Guſsstücke vom Schmelzen I erst beim 4. Umschmelzen, vom

Schmelzen II sogar erst beim 5. Umschmelzen des Roheisens die höchste Festigkeit

zeigten.

Ein Probestab des I. Schmelzen (30mm,5 × 31mm) im Querschnitt trug bei Im freier Auflage eine

Belastung von 725k, d. i. ein Bruchmodul von 37k,09 auf 1qmm,

gegenüber 28 bis 30k der ersten rheinländischen,

westfälischen und schottischen Marken. Die Durchbiegung des Stabes betrug hierbei

27mm.

Die Platten waren so fest, daſs dieselben erst nach 22 Stöſsen der aus 5m,75 Höhe geworfenen, 25k schweren Rammkugel zerbrachen. Auffällig war

hierbei die Erscheinung, daſs die im Herdgusse dargestellten Platten durchgehends

eine gröſsere Festigkeit zeigten als die im Kasten gegossenen, obwohl erstere eine

raschere Abkühlung erlitten.

Die Dachplatten waren gut ausgelaufen, weich und sehr zähe.

Das Zahnrad 6 ertrug bis zum Bruche 65 Schläge eines 10k schweren Hammers, das Getriebe Nr. 7 sogar 125 Schläge des vorstehend

erwähnten Hammers, 130 Schläge eines 13k,5

schweren Zuschlaghammers und zerbrach erst beim zweiten Schlage einer aus 8m Höhe geworfenen 650k schweren Rammkugel.

Erst beim 5. Umschmelzen nahm die Festigkeit und Weichheit der Guſsstäbe rasch ab und

war das Eisen vom 6. Umschmelzen, obwohl noch sehr dünnflüssig – die dünnen

Dachplatten sind gut ausgelaufen –, wegen der Härte und Sprödigkeit unbrauchbar zum

Gusse.

Sämmtliche Guſsstäbe des Schmelzen I zeichneten sich durch groſse Dichtigkeit

aus.

Die Zugfestigkeit stieg beim Probeschmelzen II auf 20k/qmm, während diejenige der

rheinländischen, westfälischen und schottischen Marken 15 bis 17k beträgt.

Bemerkenswerth ist, daſs die bearbeiteten Stäbe

durchgehends eine gröſsere Zugfestigkeit zeigten als die unbearbeiteten, eine

Thatsache, welche vielseitig bezweifelt wird, ihre Erklärung jedoch in der

Verschiedenartigkeit der Oberfläche der unbearbeiteten Guſsstäbe findet.

Die Schwindung des Eisens vom Schmelzen I betrug beim 1. Umschmelzen 11mm, fiel beim 3. Umschmelzen auf 7mm,2 und stieg beim 6. Umschmelzen auf 17mm. Bei der

geringsten Schwindung hat demnach das Eisen die gröſste Festigkeit.

Der Abbrand des Eisens fiel auf 5 Proc. beim 1. Umschmelzen, auf 2,97 Proc. beim 3.

Umschmelzen und stieg beim 4. Umschmelzen wieder auf 3,2 Proc., ein Ergebniſs,

welches einerseits die Reinheit des Gleiwitzer Gieſsereiroheisens, andererseits die

schützenden Einflüsse der Ofengase erkennen läſst.

Die Analysen zeigen deutlich, in wie hohem Maſse der Kohlenstoff im Eisen bei den

verschiedenen Umschmelzen erhalten bleibt und wie allmählich die Ueberführung des

Graphits in amorphen Kohlenstoff erfolgt.

Von Schmelzen I

Nach dem1. Umschmelzen

Nach dem4. Umschmelzen

Nach dem6. Umschmelzen

Graphit

2,73

Proc.

2,54

Proc.

2,08

Proc.

Amorpher Kohlenstoff

0,66

0,80

1,28

Silicium

2,42

1,38

1,16

Mangan

1,09

0,44

0,36

Schwefel

0,04

0,10

0,20

Phosphor

0,31

0,30

0,28

Das Probeschmelzen II hat den Erwartungen nicht entsprochen. Die Erfolge blieben

hinter denjenigen der Schmelzen I zurück, obwohl der Zusatz von 5 Proc. Schmiedeisen

das Gegentheil erwarten lieſs. Die starken Guſsstücke, obwohl weich, zeigten in

hohem Grade Blasen und Saugstellen, die Probestäbe eine geringere Festigkeit; nur

die Platten waren gut ausgelaufen, weich und auſserordentlich fest, selbst beim 6.

Umschmelzen. Die Gründe dieser Erscheinung sind erst beim 4. Umschmelzen erkannt

worden. Es waren nämlich, um die bedeutenden Kosten zu ermäſsigen, beim II.

Probeschmelzen anstatt 2000k Gieſsereiroheisen wie

beim I. Schmelzen, nur 1000k durchgeschmolzen 5

die Folge war, daſs das Eisen nur wenig durchgewärmt wurde und kalt zum Gusse

gelangte, obwohl die Hitze desselben im Herde genügend erschien. Beim 4. Umschmelzen

verstopfte sich zeitweilig das Träufelloch und sank in Folge dessen die Temperatur;

das Eisen muſste kalt vergossen werden. Es wurde nun beim 5. Umschmelzen der

Kupolofen stark vorgewärmt, Eisen für andere Zwecke durchgeschmolzen und dann erst

der Probeguſs vorgenommen, welcher eine bedeutende Ueberhitzung des Eisens bei

hervorragender Festigkeit und Weichheit nachwies.

Demnach ist beim Betriebe des Ibrügger'schen Kupolofens

in erster Linie ein sehr hitziges Einschmelzen des

Roheisens erforderlich, um feste, dichte und weiche Guſsstücke zu erhalten. Die

Probeschmelzen III und IV zeigten, daſs das Gleiwitzer Gieſsereiroheisen,

zweckmäſsig beschickt, auch beim ersten Umschmelzen günstige Ergebnisse liefert.

Auſser den hier vorgeführten Probeschmelzen sind wiederholt Güsse kleiner und groſser

Maschinentheile, darunter Drillingscylinder von 5 bis 1500k, vorgenommen und dabei gute Erfolge erzielt

worden.

Nach J. Tittl in Prag und A.

Erndt in Pilsen (Oesterreichisch-Ungarisches Patent vom 5. Juni 1885) wird

der Wind bei gewöhnlichen Krigar'schen Kupolöfen mit tief liegendem Herde zum Ansammeln des

Eisens dadurch erhitzt, daſs, wie in Fig. 4 Taf. 30 angedeutet

ist, der Vorherd hoher als gewöhnlich angeordnet wird und in diesem Raume

Winderhitzungsrohre R angebracht werden. Dabei erhitzen

die aus dem Schacht und Vorherd verbindenden Kanäle schlagenden Gase die Windrohre.

Die Erwärmung der Rohre wird bei gefülltem Vorherde durch die vom geschmolzenen

Guſseisen ausstrahlende Wärme erhöht.

John C. Long in Mechanicsbury, Pa., hat nach dem Engineering and Mining Journal, 1885 Bd. 39 * S. 422

Verbesserungen an Whitwell'schen Winderhitzern angegeben. Der in Fig. 5 und 6 Taf. 30 veranschaulichte

Apparat hat eine viereckige Form mit nach auſsen ausgebauchten Wänden und ist am

Eisenmantel mit gewöhnlichen Steinen ausgefüttert. Die Steine des feuerfesten

Futters und die der Scheidewände haben aber alle eine diagonale Lage (vgl. Fig. 7 Taf.

30), so daſs sie sich in der Längsrichtung ungehindert ausdehnen können und, nach

Ansicht Long's, eine weit gröſsere Heizfläche für den

Wind ergeben als die gebräuchlichen Apparate. Trifft letzteres zu, so wird der Long'sche Apparat eine weitere Verbreitung finden. Die

zweite Verbesserung besteht darin, daſs das Gas, welches zur Heizung des einen Apparates benutzt wird, in dem vorher gebrauchten

Apparate vorgewärmt und dann erst in den zu heizenden Apparat geleitet wird; dies

ist angängig, weil die Gasmengen bedeutend geringer sind als die Gebläseluftmengen.

Die Verbrennungsluft tritt in den zu heizenden Apparat entweder mit der herrschenden

Lufttemperatur ein, oder sie wird mit heiſser Gebläseluft aus dem Heiſswindrohre H gemischt. Bei dieser Eintheilung sind für einen

Hochofen 3 solcher Winderhitzungsapparate nothwendig. Bei denselben gehen die Gase

(bezieh. der Wind) einmal in die Höhe, fallen dann herunter und ziehen noch einmal

herauf und herunter, oder umgekehrt, um dann erst den Apparat zu verlassen.

Sind alle Ventile an den drei Apparaten geschlossen, so öffnet man am ersten Apparate

das Kaltwindventil D und dann das Heiſswindventil S, so daſs Gebläseluft durch den Apparat zieht und in

das Heiſswindrohr H entweicht. Hierauf öffnet man am

zweiten Apparate das Ventil U für das im Rohre L zutretende kalte Gas und das Ventil T im Heiſsgasrohre I, so

daſs das kalte Gas durch den noch heiſsen Apparat geht und nach Schlieſsung des

Ventiles W zwischen den Apparaten und dem Hochofen in

das Heiſsgasrohr I entweicht Nun öffnet man im dritten

Apparate zuerst das Ventil M für die Leitung K nach der Esse, dann das Heiſsgasventil T und das Ventil F zur

Zuführung der Verbrennungsluft in den Apparat und zündet das heiſse Gasgemisch durch

die Schaulöcher an. Nach einer gewissen Zeit wechselt man den Apparat um, indem man

mit demjenigen Apparate anfängt, welcher den Wind erhitzt; dann geht man zum

Apparate, welcher das Gas vorwärmt, und zuletzt zu demjenigen, welcher geheizt wird.

Man schlieſst also im Apparate, welcher geheizt wird, das Gasventil T und das Luftventil F,

schlieſst hierauf das Essenventil M und öffnet das

Kaltwindventil D sowie das Heiſswindventil S, in Folge dessen heiſser Wind in das Heiſswindrohr

H und in den Hochofen gelangt. Nun schlieſst man im

dritten Apparate das Heiſs- und Kaltwindventil S

bezieh. D und öffnet den Luftauslaſs F, um der Gebläseluft einen Ausweg zu eröffnen, worauf

man es wieder schlieſst. Man öffnet dann das Essenventil M sowie das Heiſsgasventil T und schlieſst nach einem genügenden

Zeitraume, um der Gebläseluft den Austritt in den Essenkanal K zu gestatten und den Apparat mit Gras zu füllen, das Essenventil M, öffnet das Kaltgasventil U und läſst heiſses Gas in das Heiſsgasrohr I

übertreten. Endlich schlieſst man im zweiten Apparate das Kaltgasventil U und öffnet das Essenventil M und das Windventil F zur Zuleitung der

Verbrennungsluft. In dieser Weise wiederholt sich die Umwechselung.

Nach der ersten Umwechselung wird der Apparat mit kaltem Gas und heiſser Luft

geheizt. Es wird dann der Apparat, welcher geheizt wird, in gleichen Zwischenzeiten

immer heiſser als der Apparat, welcher mit kaltem Gas und kaltem Wind geheizt wurde.

Dieses Verhältniſs steigert sich bis zum schlieſslichen ordnungsgemäſsen

Betriebe.

Nach einer kurzen Mittheilung in Stahl und Eisen, 1885 *

S. 53 hat H. B. Brooke von der Baltimore Iron Company in Baltimore einen Röhren-Winderhitzer construirt, welcher den Wind bis 593° thatsächlich

erhitzt haben soll. Die Erhitzung soll aber bis über 700° möglich sein. Die

Heizräume des Apparates, in welchen die senkrecht stehenden ⋂-Röhren mit den Fuſskasten liegen, sind in 3 Abtheilungen getheilt, die

durch oben und unten in den Scheidewänden angebrachte Oeffnungen mit einander in

Verbindung stehen. In dem Sockel des Apparates liegen die Verbrennungsräume für die

Gase; letztere durchstreichen die Verbrennungsräume in der ganzen Länge des

Apparates und gelangen dann in die Heizräume, welche die Gase in zweimal auf- und

einmal absteigender Linie durchströmen, um schlieſslich zur Esse zu entweichen. Der

Wind macht in den Röhren den entgegengesetzten Weg. Bei einer Temperatur von 567° an

den Formen hatten die Abgase eine solche von 215 bis 235°.

P. Schulze-Berge in Rochester, Pa. (Nordamerikanisches

Patent * Nr. 294684 vom 4. März 1884 und * Nr. 307874 vom 11. November 1884) sucht

die Windeinströmung an feststehenden (schwedischen) Bessemeröfen zu verbessern. Zunächst sind die

Windkanäle auf der Innenfläche des Ofens mit einfachen, sich nach innen öffnenden

Kegelventilen versehen, welche mittels einer nach auſsen gehenden Spindel beliebig

weit geöffnet und geschlossen werden können. Ventilkörper und Sitz sind aus

feuerfestem Materiale hergestellt. Der Vortheil dieser Einrichtung soll in der

Möglichkeit liegen, den Ventilquerschnitt beliebig regeln zu können. Diese

Eigenschaft hat aber auch der sogen. Clapp-Griffitths-Ofen (vgl. 1885 257 * 21), so daſs

nicht recht einzusehen ist, wie gerade in diesem Umstände eine Verbesserung gesucht

werden kann. Die Eröffnung der Ventile nach innen ist ohne weiteres zu verwerfen, da

dieselben im vorgeschobenen Zustande den bewegten Eisenmassen unmittelbar ausgesetzt

sind. Dies ist wohl auch der Grund, weshalb Schulze-Berge weiterhin über dem Ventile eine oben geschlossene und unten

offene kleine Haube anordnet, welche den Wind unten austreten läſst, das Ventil aber vor den

herunterfallenden Eisenmassen schützt; dadurch wird aber die Einrichtung nicht

einfacher.

Nach dem Nordamerikanischen Patent * Nr. 316837 vom 28. April 1885 versieht Schulze-Berge jeden Windkanal in einer Höhe, welche von dem geschmolzenen Eisen nicht erreicht

werden kann, mit einem einfachen Metallhahne, welcher

in dem feuerfesten Futter des Ofens ruht. Auf die nach unten sich plötzlich

erweiternde Form der Windkanäle wird besonderes Gewicht gelegt.

Für heizbare Wärmeausgleichungsgruben schlägt J. Riley in Glasgow (Englisches Patent 1884 Nr. 10971)

die in Fig. 3

Taf. 30 ersichtliche Einrichtung vor. In dem Mauerkörper der Grube liegt eine

Verbrennungskammer A, welcher von den Räumen B bezieh. C Luft und Gas

zuströmt. Luft und Gas werden in ihre Kammern B und C durch die im Mauerwerke liegenden, punktirt

gezeichneten Leitungen geführt, um sich vorzuwärmen. Die beiden Rohrleitungen liegen

über einander. Aus der Verbrennungskammer gelangen die Heizgase in die Kanäle D und von hier durch senkrechte Kanäle in einen

ähnlichen darüber liegenden Kanal, von wo die Gase in die Esse entweichen. Es soll

durch diese Einrichtung, allerdings auf Kosten des Brennmaterialaufwandes, die

Oxydation der Eisenblöcke durch die unmittelbar darunter hinstreichende Flamme

vermieden werden.

Friedr.

Siemens in Dresden (* D. R. P. Kl. 24 Nr. 32767 vom 1. Februar 1885) hat einen

Regenerativ-Gasofen zum ununterbrochenen

Herdschmelzen angegeben (vgl. auch 1885 257 *

154). Wie in Textfig. 1 und 2 zu ersehen, ist die Ofenkammer K rund oder

annähernd rund mit Kuppelgewölbe, wie punktirt angedeutet, ausgeführt, An die

Ofenkammer schlieſsen sich nur zwei Paar hoch am Gewölbe gelegene Gas- und

Luftfüchse F1 und F2 an, welche derart

entfernt von der Ofenkammer in die Wärmespeicher (Regeneratoren) abwärts führen,

daſs die Seiten des Herdes rund herum von auſsen zugänglich werden. Die

Wärmespeicher R liegen seitwärts- von der Ofenkammer,

so daſs letztere frei auf Säulen aufgebaut erscheint und demnach auch der Raum

unterhalb des Ofens zugänglich und nutzbar gemacht wird. Die Ofenkammer ist mit

Thüren F zum Einbringen des Schmelzgutes und mit einem

höheren und einem niederen Stichloche S1 bezieh. S2 versehen. Das untere Stichloch S2 gestattet, den

ganzen Einsatz sammt der Schlacke abzuziehen, während das obere, für den Betrieb

allein gebrauchte Stichloch S1 nur den oberen Theil des geschmolzenen Stahles nebst Schlacke abzuziehen

bestimmt ist.

Das Eigenthümliche an diesem Ofen ist die in der Zeichnung etwas dunkler angegebene

Zone Z, welche den oberen Theil des Herdes bildet.

Innerhalb dieser Zone wechselt der Stand des Metallbades, während der untere Theil

des Herdes beständig mit demselben bedeckt bleibt. Da das geschmolzene Eisen das

feuerfeste Material nicht oder sehr wenig angreift, die Schlacke dagegen sehr zerstörend darauf

wirkt, so muſs der Theil des Herdes, welcher mehr oder weniger unmittelbar von der

Schlacke berührt wird, sehr leicht erneuerungsfähig sein. Darum ist die Zone Z ohne eiserne Umkleidung ganz frei gelegt und rund

herum zugänglich, um sie, welche allein stark leidet, auch während des Betriebes von

auſsen stets ausbessern zu können.

Fig. 1., Bd. 258, S. 449

Ueber einen Flammofen von Swindell zum Anwärmen von Knüppeln berichtet

J. G. Freson in seinem Berichte über die Herstellung von Schmiedeisen in den Vereinigten Staaten von

Nordamerika in der Revue universelle, 1885 Bd.

18 * S. 172. Der Flammofen sollte das Patent auf die Siemens'schen Regenerativflammöfen umgehen und veranschaulichen Fig. 8 bis 10 Taf. 30

seine Einrichtung. Der Herdkörper des Ofens liegt vollständig frei, so daſs man bei

Ausbesserungen o. dgl. leicht an Boden und Decke gelangen kann. Unter- und

oberhalb des Herdes sind Mauerkörper aufgeführt, welche mit 9 Längskanälen a und e versehen sind. Die

Kanäle a dienen zur Abführung der Abgase und die Kanäle

e zur Durchführung der Verbrennungsluft für die

Generatorgase. Die Luftkanäle e haben die in Fig. 8

angegebene Anordnung, während die Kanäle a für die

Abgase den in Fig.

9 dargestellten Lauf nehmen. Da nun die Abgase die bestrichenen

Mauerkörper stark erhitzen, so nimmt die zwischen den Gaskanälen hindurchgehende

Luft Wärme aus dem Mauerkörper auf und gelangt vorgewärmt in den Herd. Unter dem

Lufteintritte liegt der Gaseintritt, welcher unmittelbar mit einem Generator G verbunden ist. Die Oefen sollen sich nicht sehr

bewährt haben.

J. Riley in Glasgow hat sich neuerdings mit der schon

oft angeregten Frage beschäftigt, ob sich der Herdschmelzprozeſs nicht mit einem Schachtofen

verbinden lasse, um in letzterem das Roheisen zu schmelzen und in dem

Flammofenherde mit den Eisenabfällen zu mischen bezieh. auf Fluſseisen zu

verarbeiten, womit die Kosten des Herdschmelz Verfahrens bedeutend verringert werden

müſsten. Nach Engineering, 1885 Bd. 40 * S. 278 rechnet

Riley für einen 12t starken Satz (9t Roheisen mit 3t Stahlabfällen), welcher mit Erz verarbeitet

wird, im Herdofen ungefähr 10½ bis 11½ Stunden- für das Einsetzen 1 Stunde, für das

Schmelzen 3 bis 4, für die Koch- und Fertigmachperiode 6 Stunden sowie für die

Ausbesserung des Ofens ungefähr ½ Stunde. Hiergegen ist der Vortheil sofort in die

Augen springend, welchen das Einsetzen von flüssigem Metall besitzt; man würde

dadurch 10 bis 25 Procent der Zeit gewinnen, ohne Rücksicht auf die

Brennmaterialersparniſs. Trotzdem ergaben frühere Versuche keine günstigen Erfolge.

Es hatte dies hauptsächlich darin seinen Grund, daſs der in Anwendung gebrachte

Kupolofen das Eisen fast in seiner ursprünglichen Zusammensetzung an den Herd abgab,

während beim jetzigen Einschmelzen im Herde schon ein groſser Theil des Siliciums

und des Kohlenstoffes oxydirt wurde. Anders liegt die Sache, wenn man statt des

festen Brennmaterials im Kupolofen gasförmige Brennstoffe anwendet. Man kann dann

schon im Schachtofen auf das Eisen in ähnlicher Art einwirken wie beim Einschmelzen

im Herde.

Die von Riley entworfene Anlage ist in Fig. 11 und 12 Taf. 30

dargestellt. Der Generator G hat eine geschlossene Rast

und wird mit Unterwind betrieben. Ebenso hat der Herd im Gewölbe Düsen e zur Einführung der Verbrennungsluft für die Gase. Die

Düsen sind stark stechend, so daſs die Flamme unmittelbar auf das Eisenbad gerichtet

ist. Bevor die Luft in den Herd eintritt, wird sie durch einen in der Rückwand des

Generators gelegenen Erhitzers c geleitet und

vorerwärmt. Der Erhitzer kann auch um die ganze Rast des Generators angeordnet

werden. Der Schachtofen hat die bekannte Einrichtung, wie sie bei Kupolöfen für

Gieſsereizwecke üblich ist. Der Durchmesser des Schachtes ist von unten bis oben fast der

gleiche; der Schacht schlieſst sich unmittelbar an den Fuchs des Herdes an. Der

Bodentheil des Schachtofens ruht auf Rädern (vgl. Fig. 13 Taf. 30) und kann

unter dem auf Säulen ruhenden eigentlichen Schacht weggefahren werden. Die Sohle des

Schachtofens ist geneigt, so daſs sie unmittelbar in die Fuchssohle übergeht. Herd-

und Schachtofen können saures oder basisches Futter erhalten. Unter Umständen kann

der Schachtofen ein basisches Futter besitzen, um das Roheisen beim Einschmelzen zu

entphosphoren und hierauf in dem Herde mit saurer Ausfütterung weiter zu

verarbeiten.

Auf den Blochairn-Werken in Glasgow machte man mit einer derartigen Anlage folgende

Versuche: Nachdem der Flammofen geheizt worden war, wurde der Schachtofen auf

gewöhnliche Weise durch das ungefähr 3m,6 über dem

Herde liegende Gichtloch mit Roheisen beschickt, indem man es einfach auf die Sohle

des Schachtofens fallen lieſs und damit fast den ganzen Schacht füllte. Dann wurde

der Wind beim Generator angelassen. Nach 2 Stunden floſs Eisen in den Herd, von wo

es bald darauf abgestochen, in eine Gieſspfanne abgelassen und in Formen gegossen

wurde. Bei den nächsten Versuchen wurden gleichzeitig 10 Proc. Stahlabfälle in den

Schachtofen eingesetzt, bis man zuletzt bis auf 10l Stahlabfälle auf 1l Roheisen kam. Da

erwies sich aber das Futter des Herdofens nicht genügend haltbar, so daſs man die

Versuche einstellen muſste. Beim Einschmelzen des Roheisens im Schachtofen zeigte

sich, daſs 1 Proc. Silicium und 0,5 Proc. Kohlenstoff entfernt worden waren. Bei

gröſserer Luftzufuhr und beim Einsatze von Stahlabfällen in den Herdofen sank der

Siliciumgehalt auf 0,396 Proc., der Kohlenstoffgehalt auf 1 Proc.

Nach dem neuen Plane (Fig. 13 und 14 Taf. 30)

der Anlage sind Generator, Herdofen und Schachtofen unmittelbar mit einander

verbunden. Roheisen und Stahlabfälle werden auf einer schiefen Ebene mittels Wagen

zur Gicht aufgezogen und dort in den Schacht gestürzt. Der Brennmaterialaufwand

beträgt bei 72k auf 1t in den Schachtofen eingeworfenen Eisens, so daſs er kleiner als der

eines gewöhnlichen Kupolofens ist (vgl. F. Fischer 1879

231 38).

Was die Anwendung der Riley'schen Ofenanlage betrifft,

so eignet sich dieselbe ebenso gut für Gieſsereien als für Stahlwerke, weil man

durch Regelung der Flamme beim Schmelzen des Eisens eine Veränderung desselben nach

Belieben bewirken kann.